珠江三角洲淤泥質海堤攪拌樁施工參數的探索

盧澤嵐

(廣東水電二局股份有限公司,廣州 511340)

水泥土攪拌樁是由固化劑(水泥)與軟土攪拌形成的固結體[1]。一套合適的攪拌樁施工參數,是保證攪拌樁施工質量的關鍵所在。由于水泥的凝固需要一定的時間,加上攪拌樁施工有多個施工參數組合,不同的組合往往有不同的效果[1],因此,在探索施工參數的過程中,往往需要耗用大量的時間和資金,給工程實施帶來一定的負擔。

珠江三角洲地區軟土多具備含水量高、抗剪強度低、壓縮性高、承載力低、高靈敏度等特征[2],文章結合翠亨新區濱河整治水利工程(北部標段)項目實際情況,探索一套適用于該類地質情況的攪拌樁施工參數,為珠江三角洲地區軟土地質攪拌樁施工參數探索提供一定的參考價值。

1 工程概況

1.1 項目簡介

翠亨新區濱河整治水利工程(北部標段)項目位于中山市翠亨新區起步區馬鞍北島。項目建設內容包括海堤加固、水閘工程、泵站工程、景觀工程等,其中地基處理多采用攪拌樁,如海堤堤頂道路采用直徑為600 mm、樁長為10 m的水泥攪拌進行基礎加固,加固形式如圖1所示。

1.2 地質條件

本工程位于東南沿海珠江三角洲地區,地貌多為淤積、沖積平原,為海陸交互相沉積平原,地勢低緩平坦。地層多為第四紀濱海相沉積層和白堊紀、泥盆紀沉積層。巖性以粉質黏土、淤泥、淤泥質土、細砂、粘性土和花崗巖為主。

根據《中國地震動參數區劃圖》(GB 18306—2015)[3],本工程所在的工程區地震峰值加速度值為0.10g(相當地震基本烈度數值為 7 度)[4]。施工場地地處海床上,淤泥及淤泥質土等軟土層厚度大,屬建筑抗震不利地段。

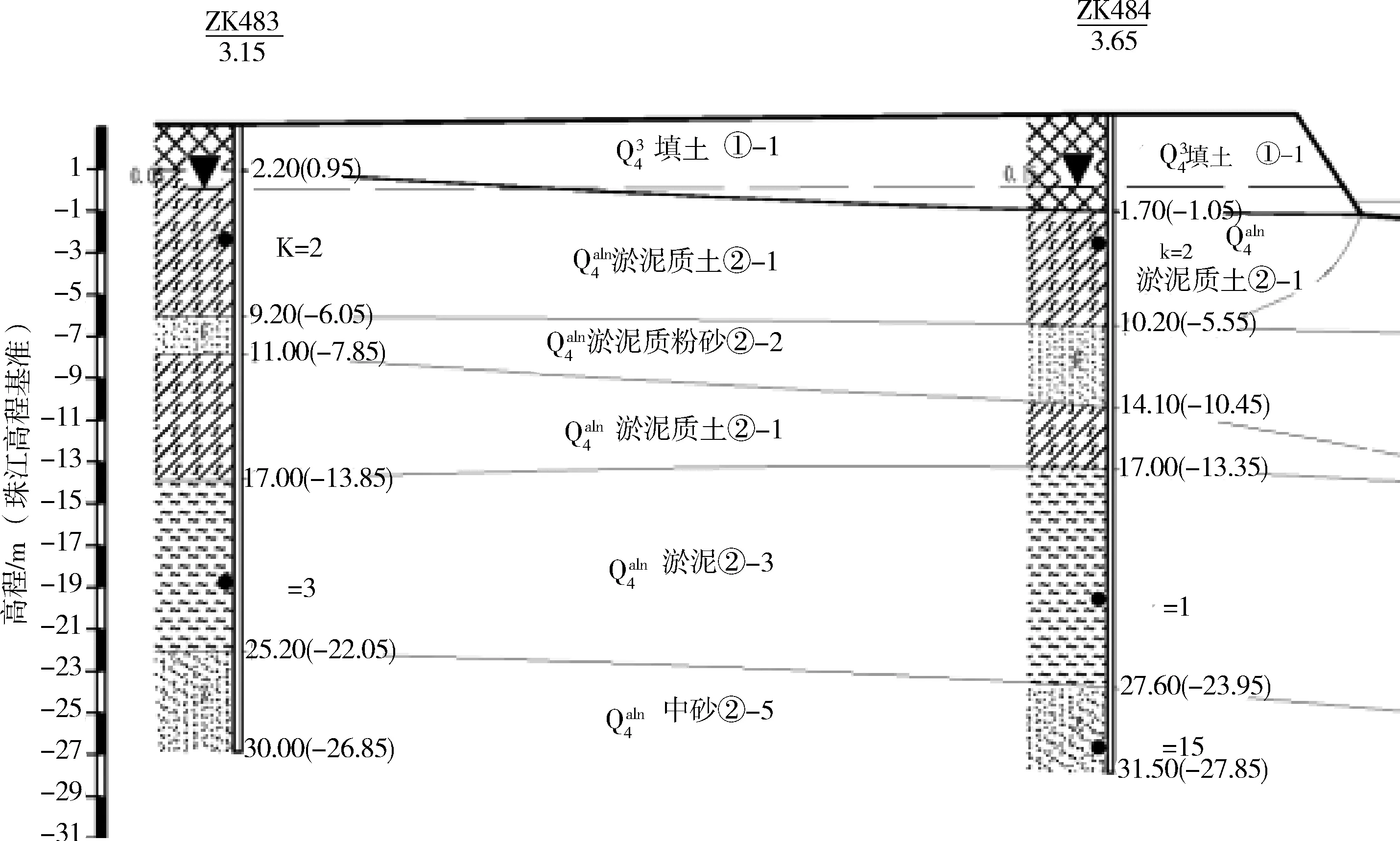

工程堤岸地基土主要為淤泥質土、淤泥質粉砂、淤泥組成,堤基抗滑穩定及抗沖刷能力較差,堤岸穩定性較差。具體地質情況如圖2所示。

圖2 堤岸地質情況剖視示意

1.3 攪拌樁設計參數

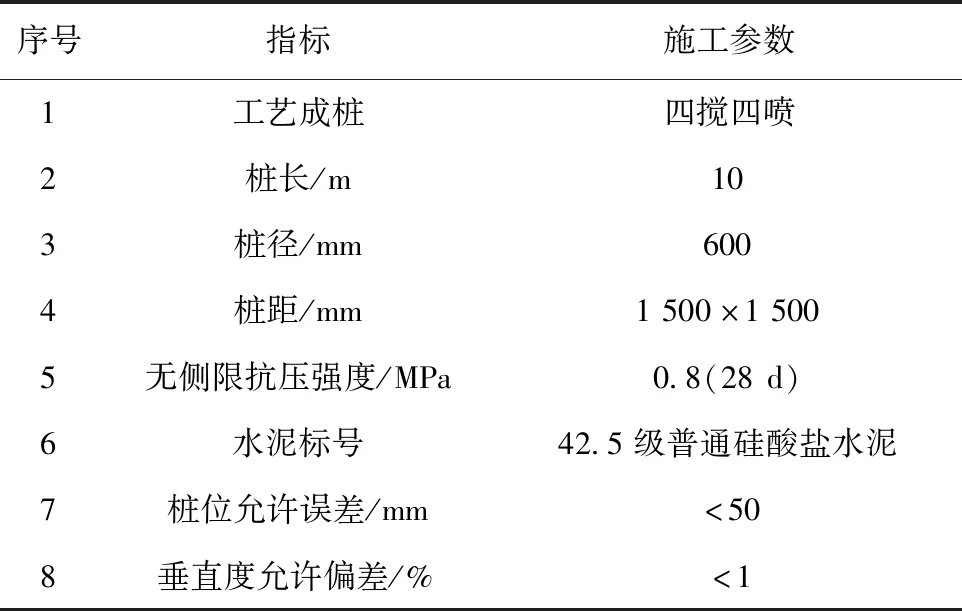

項目設計的水泥攪拌樁樁體所用水泥為po 42.5R普通硅酸鹽水泥[5],采用四噴四攪施工工藝,樁身要求28 d無側限抗壓強度不小于0.8 MPa,具體參數見表1。

表1 攪拌樁設計參數

2 試驗參數擬定

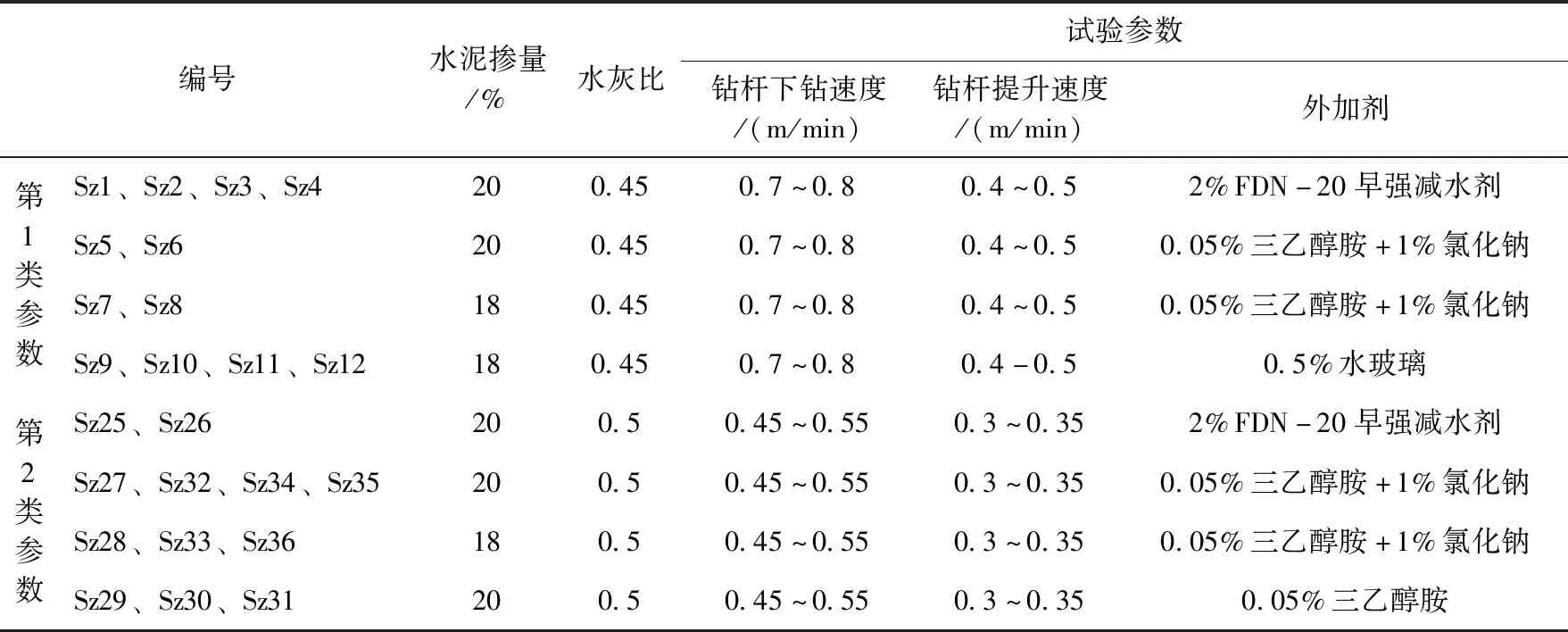

根據攪拌樁的設計參數和地質情況,擬定攪拌樁施工參數進行試驗。水泥摻入量分別取18%、20%兩種類型,水灰比取0.5,外加劑包括 FDN-20早強減水劑、三乙醇胺+氯化鈉、三乙醇胺、水玻璃4種類型等。

根據水泥用量分2大組進行試驗,每組12根總共為24根,每根樁長取10 m,具體樁位編號及相關參數對應見表2。

表2 試驗參數組合

3 試驗原材用量確定

3.1 每米攪拌樁土重力確定

攪拌樁直徑為0.6 m,每米攪拌樁的體積:

V=π×r2×1 =0.282 6 m3。

土容重:經試驗檢測,容重為1 750 kg/m3,則每米攪拌樁土的質量為:

M=ρV=1 750×0.282 6=494.55 kg。

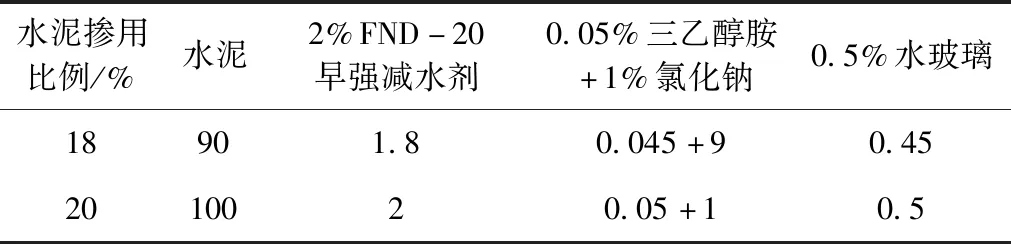

3.2 水泥及外加劑用量確定

水泥摻量為18%時,每米水泥摻入量M=494.55×18%=89 kg,取90 kg(共900 kg)。

FDN-20早強減水劑摻入量M=90×2%=1.8 kg。

0.05%三乙醇胺+1%氯化鈉摻入量M=90×0.05%+90×1%=0.045+0.9=0.945 kg。

0.5%水玻璃摻入量M=90×0.5%=0.45 kg。

水泥摻量為20%時,同理可以計算得出每米水泥摻入量M=99 kg,取100 kg ,FDN-20早強減水劑摻入量為2 kg,0.05%三乙醇胺+1%氯化鈉摻入量為1.05 kg,0.5%水玻璃摻入量為0.5 kg。

水泥攪拌樁試驗原材用量見表3。

表3 試驗原材料用量匯總 kg/m

4 試驗實施

4.1 實施流程

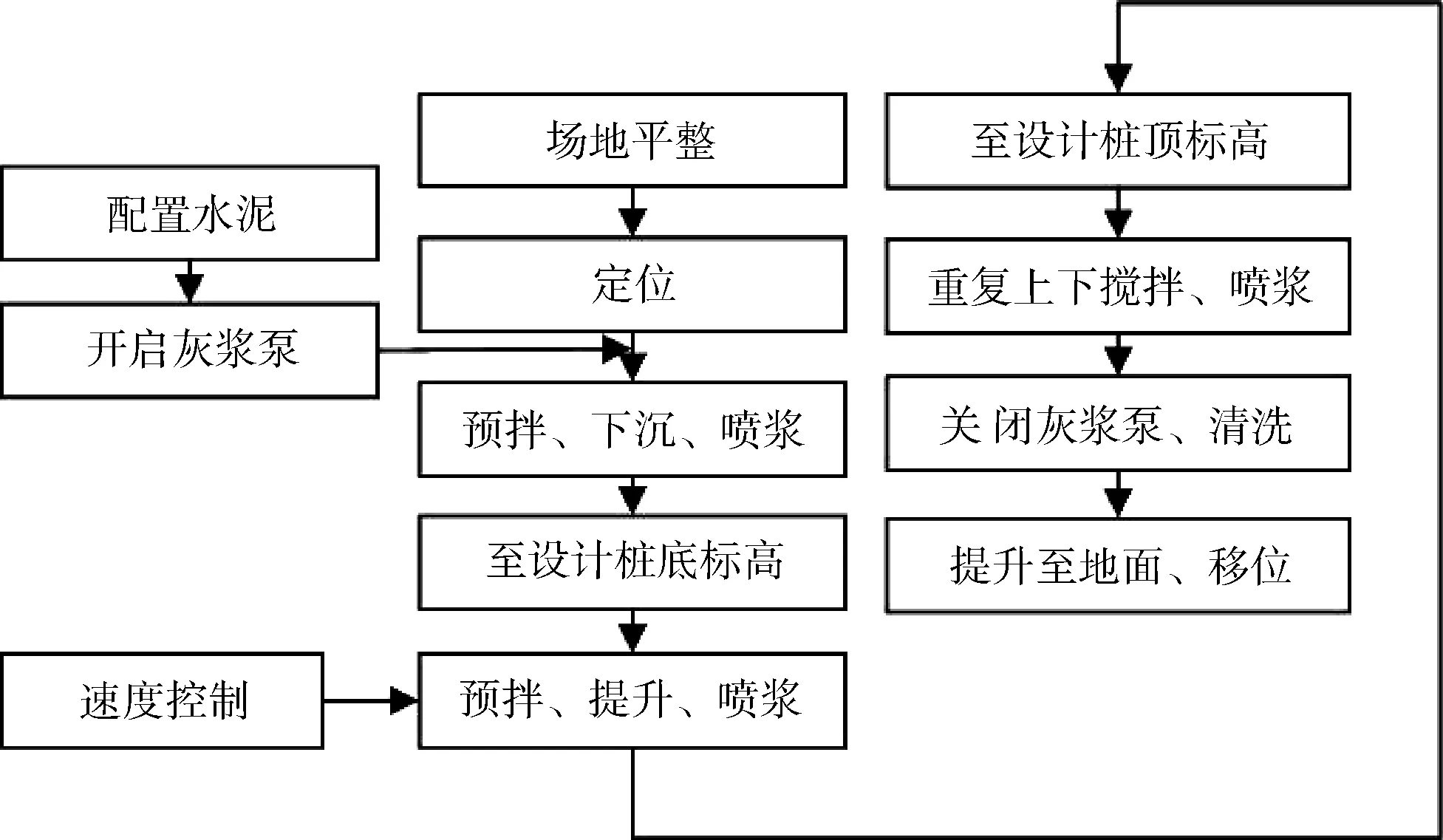

試驗實施具體流程見圖3。

圖3 試驗實施流程示意

4.2 試驗實施

4.2.1場地平整

試驗前,對試樁地點場地平整,確保滿足樁機運輸、承重和施工要求[6]。選定試樁位置,通過全站儀進行測量放樣,用挖機修筑施工平臺,施工平臺標高較設計樁頂標高高出約0.5 m[7],以確保樁頭成型質量。

4.2.2測量定位

為了確保主體工程質量,試驗樁時選定的樁位距工程樁邊樁5 m外。實施前,根據工程實體布樁圖,確定試樁位置,采用全站儀坐標放樣。根據圖紙設計,該工程樁頂標高為2 m,因此,樁基平臺按2.5 m控制。

4.2.3樁機就位

1)平面就位:放好樁位后,按樁的施工順序移動攪拌樁機到達指定樁位,鉆頭對中。

2)調整樁機:雙向控制導向架垂直度,在樁機井架的正面和側面吊掛垂球,垂球質量不小于2 kg。根據導向架的吊錘偏移,用米尺測定攪拌軸垂直度,通過間接測定導向架垂直度來監測樁身垂直度,可及時發現施工時樁機是否傾斜。調整導向架垂直度,按設計及規范要求,嚴格控制其垂直度小于1.0%樁長[8]。

3)樁位復測:樁機就位調整好后,根據控制樁檢查鉆頭位置,樁位對中誤差小于5 cm,樁距偏差不大于10 cm,經檢查合格后開始施工。

4)確定起鉆點、終鉆點:平面位置無誤后,進行高程測量。在鉆頭落地的情況下,在樁機井架上準確畫出每米的深度標識線,標識出“零起點”的位置,根據設計參數,計算出終鉆時鉆桿長度,確定終鉆位置。

4.2.4漿液制備

施工前根據水灰比及水泥漿罐尺寸,確定每拌漿液的用水量、水泥量、外加劑用量。根據參數確定,每根樁需進行2次攪拌,每拌漿液具體攪拌參數見表4。

表4 水泥漿制備施工參數

1)在水泥漿攪拌桶壁上標記出用水面和水泥漿面的準確位置以確保水泥漿配合比。每桶漿液拌制完成后,放入泥漿池前,利用比重計測出該桶漿液的比重。

2)制備好的漿液應無離析現象,泵送應連續,鉆進時均安排人員對拌制漿液的罐數、泵送漿液的時間等記錄,制拌好的水泥漿停置時間不超過2 h。漿液在灰漿攪拌機中應不斷攪拌,直到送泵前。

4.2.5攪拌噴漿下沉

水泥漿液拌好后,啟動攪拌鉆機,使攪拌機沿導向架邊攪拌[7]邊切土下沉噴漿,以防止出漿口在下沉過程中被土團堵塞;注漿泵額定漿壓力不小于5 MPa[8],水泥發送裝置的轉速大于50 轉/min。鉆入0.5 m后開動空壓機,進行注漿,試驗下沉速度控制在規定范圍內。

4.2.6噴漿攪拌提升

水泥深層攪拌樁機下沉到設計深度,攪拌噴漿不小于30 s后,反向旋轉,邊提升邊噴水泥漿液,控制鉆機提升速度,為確保樁身完整性,嚴禁中途換擋,鉆頭提升至超出樁頂設計高程0.5 m時停止提升,并攪拌數秒,以保證樁頭質量[9]。每米的噴漿量通過流量計計算得到。

4.2.7重復攪拌下沉和提升

為使軟土和水泥漿攪拌均勻[10],再次下鉆重復上述步驟“四噴四攪”直至完成該樁的施工。整個施工過程,均有電腦實時反映施工參數,結束施工后打印施工參數小票。

4.2.8清洗、移位

向集料斗中注入適量的清水,開啟灰漿泵,清洗全部管路中殘余的水泥漿,直至基本干凈。并將粘附在攪拌頭上的軟土和水泥漿清除干凈,移至下一個樁位,重復以上步驟進行施工。

5 試驗總結

試樁完成且齡期28 d后,進行抽芯檢測其樁身完整性以及樁體無側限抗壓強度。質量檢查結果如下:

采用第1類試驗參數的攪拌樁,摻量為0.5%水玻璃和2%FDN-20早強減水劑的均不成樁,摻量為0.05%三乙醇胺+1%氯化鈉的成樁效果較差,攪拌均勻性較差,連續完整性較差,部分芯樣呈碎塊狀,有局部不成樁的情況,現場取芯照片見圖4。

圖4 現場部分芯樣照片示意

采用第2類試驗參數的樁,抽芯檢測結果分析如下:

1)Sz25水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,芯樣基本呈灰白色或灰黑色,攪拌均勻性較差,連續完整性較差,芯樣呈碎塊狀,局部呈短柱狀,局部松散,8.60~10.00 m水泥土芯樣未成柱狀(芯樣照片見圖5)。

圖5 Sz25芯樣示意

無側限抗壓強度:局部不成樁。

結論:樁身質量不符合設計要求。

2)Sz26水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,基本呈灰黑色或灰白色,攪拌均勻性較好,連續完整性,芯樣呈短柱狀,部分呈碎塊狀(芯樣照片見圖6)。

圖6 Sz26芯樣照片

無側限抗壓強度平均值:2.5 MPa。

結論:樁身質量符合設計要求。

3)Sz27水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,基本呈灰黑色或灰白色,攪拌均勻性較好,連續完整性,芯樣呈短柱狀,部分呈碎塊狀(芯樣照片見圖7)。

圖7 Sz27芯樣照片

無側限抗壓強度平均值:3.1 MPa。

結論:樁身質量符合設計要求。

4)Sz28水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,芯樣基本呈灰白色或灰黑色,攪拌均勻性較差,連續完整性較差,呈碎塊狀。局部芯樣松散,8.00~10.00 m芯樣未成柱狀(芯樣照片見圖8)。

圖8 Sz28芯樣照片

無側限抗壓強度:局部不成樁。

結論:樁身質量不符合設計要求。

5)Sz29水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,芯樣基本呈灰黑色或灰白色,攪拌均勻性較差,連續完整性較差,芯樣松散,0.00~5.00 m芯樣未成柱狀,局部呈短柱狀或碎塊狀(芯樣照片見圖9)。

圖9 Sz29芯樣照片

無側限抗壓強度:局部不成樁。

結論:樁身質量不符合設計要求。

6)Sz30水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,芯樣基本呈灰黑色,攪拌均勻性較好,連續完整性,芯樣呈短柱狀,部分呈碎塊狀(芯樣照片見圖10)。

圖10 Sz30芯樣照片

無側限抗壓強度平均值:2.6 MPa。

結論:樁身質量符合設計要求。

7)Sz31、Sz32、Sz33、Sz34水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,基本呈灰白色或灰黑色,攪拌均勻性較好,連續完整性,芯樣呈短柱狀,部分呈碎塊狀(芯樣照片見圖11~圖14)。

圖12 Sz32芯樣照片

圖13 Sz33芯樣照片

圖14 Sz34芯樣照片

Sz31無側限抗壓強度平均值:2.9 MPa。

Sz32無側限抗壓強度平均值:2.7 MPa。

Sz33無側限抗壓強度平均值:2.8 MPa。

Sz34無側限抗壓強度平均值:2.8 MPa。

結論:樁身質量符合設計要求。

8)Sz35水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,芯樣基本呈灰黑色或灰白色,攪拌均勻性較差,連續完整性較差,芯樣呈短柱狀,部分呈碎塊狀,部分松散,3.40~5.00 m芯樣未成柱狀(芯樣照片見圖15)。

圖15 Sz35芯樣照片

無側限抗壓強度:局部不成樁。

結論:樁身質量不符合設計要求。

9)Sz36水泥攪拌樁,水泥土芯樣主要由水泥與粘土或淤泥攪拌膠結而成,芯樣基本呈灰黑色或灰白色,攪拌均勻性較差,連續完整性較差,部分呈短柱狀,部分呈碎塊狀,5.00~10.00 m芯樣松散,未成柱狀(芯樣照片見圖16)。

圖16 Sz36芯樣照片

無側限抗壓強度:局部不成樁。

結論:樁身質量不符合設計要求。

根據質量檢查結果,對成樁效果進行對比分析:

1)鉆進速度

根據兩次試樁抽芯結果,下鉆為0.7~0.8 m/min,提升為0.4~0.5 m/min(第1類試驗鉆進速度)時,均未成樁。下鉆為0.45~0.55 m/min,提升為0.3~0.35 m/min(第2類試驗鉆進速度)時成樁效果較好。

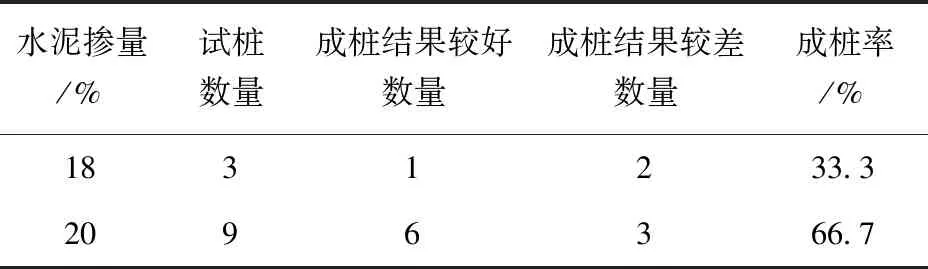

2)水泥摻量

根據第2次樁檢報告,采用不同水泥摻量分別為18%、20%成樁效果對比,分析結果統計見表5。

表5 不同水泥摻量攪拌樁合格率對比分析 根

根據統計分析,水泥摻量為20%成樁效果好于水泥摻量為18%。

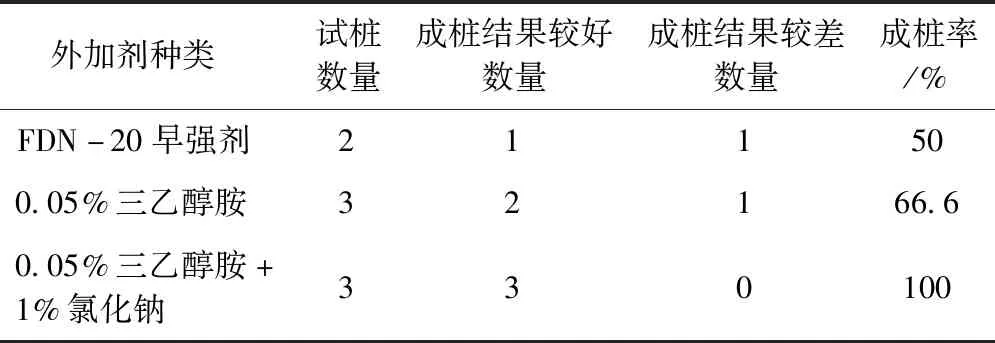

3)外加劑

根據第2次樁檢報告,在水泥摻量為20%時,采用不同外加劑成樁效果對比,分析統計結果見表6。

表6 20%水泥摻量不同外加劑攪拌樁合格率對比分析 根

4)分析總結

采用下鉆速度為45~55 cm/min,提升速度為30~35 cm/min,鉆進時間約100 min,添加0.05%三乙醇胺+1%氯化鈉,水泥摻量為20%、水灰比為0.5的參數進行施工效果最佳[11]。

sz35因突降暴雨,現場未做好防護,導致水灰比發生較大變化,施工中斷,導致樁身連續性較差。因此正式施工中,采用該參數進行施工,施工時做好防雨準備,及時觀察天氣預報,下雨前停止施工或搭建防雨棚。

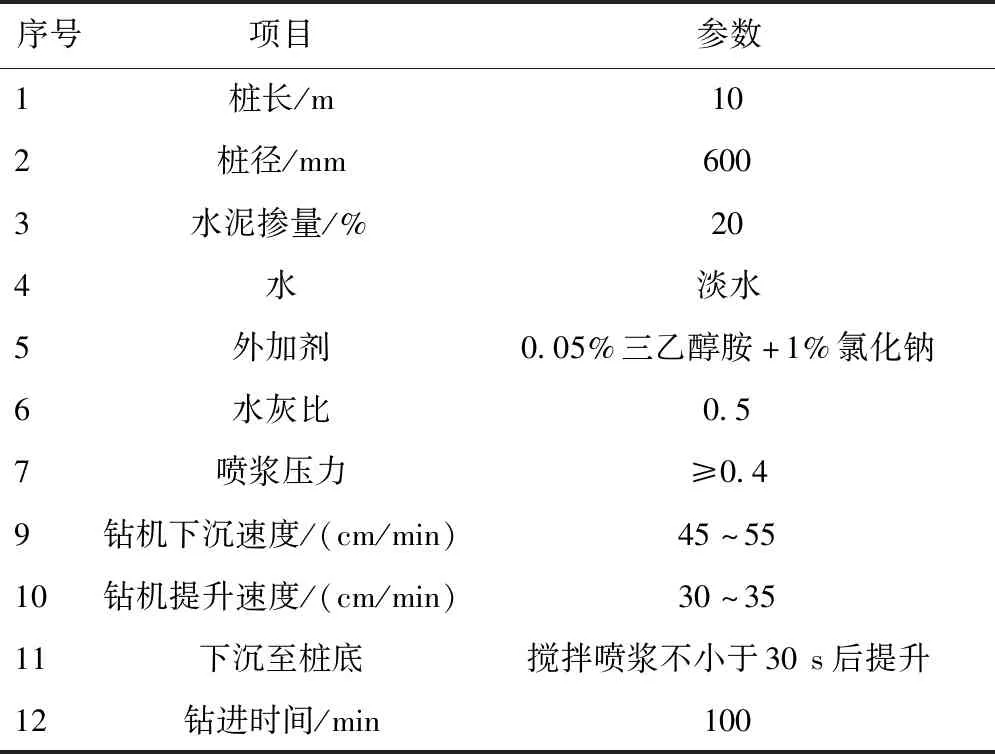

6 參數總結

經對比分析,最終總結水泥攪拌樁施工參數見表7。

表7 水泥攪拌樁施工參數總結

7 結語

堤防工程建設逐漸更多關注綜合功能,為取得防洪和水環境治理等效益相得益彰的效果[9],堤防結構設計趨于復雜,對地基要求更高[12],水泥攪拌樁可以按照不同土質及工程設計要求,合理選擇配方,應用比較靈活[13],在該類工程中發揮重大作用,而影響攪拌樁施工質量的,主要是水泥摻量、鉆機下沉及提升速度、外加劑種類等施工參數。文章以翠亨新區濱河整治水利工程(北部標段)項目為例,通過不同參數組合試驗,當水泥摻量為20%、鉆機下沉速度為45~55 cm/min、鉆機提升速度為30~35 cm/min并使用0.05%三乙醇胺+1%氯化鈉作為外加劑時,攪拌樁的成樁質量良好。該套參數在現場施工中表現良好,是一套適用珠三角地區淤泥質海堤的攪拌樁施工參數,有一定的借鑒推廣價值。