河南天池抽水蓄能電站蝸殼座環安裝控制

王勝軍,董政淼

(1.國網新源控股有限公司,北京市 100052;2.河南天池抽水蓄能有限公司,河南省南陽市 473000)

1 工程概況

河南天池抽水蓄能電站裝機容量1200MW(4×300MW),額定轉速500r/min,轉輪直徑3920mm,水輪機工況額定水頭510m。該電站蝸殼由19個單節、進水管3節、進口法蘭組成,座環由19張固定導葉、1張鼻端導葉組成。其蝸殼材質為B610CF,座環材質為S460N-Z35。蝸殼座環設計壓力為8.618MPa,組裝后重量約 120t。

2 施工難點

天池抽水蓄能電站蝸殼座環為整體結構,無分瓣,上、下法蘭面均為精加工面,沒有二次加工余量,廠家設計要求蝸殼座環混凝土澆筑前后上、下法蘭面均不大于0.15mm 。因此,如何采取有效的工藝措施,控制焊接變形、安裝精度及混凝土澆筑位移變化,是施工過程中的難點[1]。

3 工藝流程

依據廠家水泵水輪機安裝指導手冊,蝸殼座環安裝的工藝流程如下:

施工準備→蝸殼座環拼裝→蝸殼座環組合縫焊接→蝸殼座環吊入機坑→蝸殼打壓工裝安裝→蝸殼水壓試驗→蝸殼座環保壓澆筑→最終數據復測→進入下道工序[2]。

4 施工安排

4.1 蝸殼座環拼裝

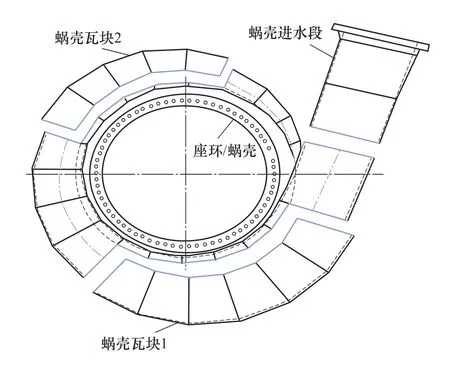

因運輸尺寸限制,該電站蝸殼座環分4部分(見圖1)運輸至工地拼焊為整體。蝸殼座環運至現場后,用廠房250t橋機吊至預先布置的鋼支墩上,測量座環上下環板圓度及同心度、法蘭面水平及平行度,作為焊接時監控基準。

圖1 蝸殼座環示意圖Figure 1 Schematic diagram of spiral case and stay ring

蝸殼瓦片組拼時,依次吊裝蝸殼Ⅱ、蝸殼Ⅰ及進水段,調整至裝配間隙不大于4mm、過流面錯牙不大于1.5mm,對蝸殼本體及瓦片進行裝配固定,對每條焊縫內外裝配騎馬塊以減少焊接變形量,再次按照蝸殼裝配檢查表對相關尺寸進行復測并記錄。

4.2 蝸殼座環組合縫焊接

焊前采用電加熱法進行預熱,預熱溫度不低于80℃,預熱范圍應至少覆蓋從坡口邊緣起100mm或板厚的3倍(取兩者的較小值),現場測溫點設在加熱的背面且距離坡口邊緣約50mm位置處。

現場定位焊時,焊縫長度控制在50~80mm內,焊縫間距控制在200~300mm內,且焊縫厚度不大于10mm,并采用與正式焊接相同的焊接工藝。正式焊接過程中,所有仰焊和立焊必須爬坡焊接,并采取碳弧氣刨背面清根,保證坡口內氧化物和滲碳層清理干凈,并進行MT無損檢測。同時,所有焊縫在焊后且溫度未低于80℃前須立即進行消氫處理,消氫溫度為250℃,保溫4h,過程中控制加熱速度和冷卻速度均不大于50℃/h。

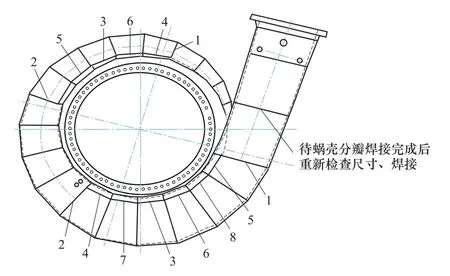

焊接順序為先焊接蝸殼之間環縫,再焊接蝸殼瓦片與蝸殼間的橫焊縫(蝶形邊),環縫采用分四區焊接,每個區域采用分段退焊(見圖2和圖3)。

圖2 蝸殼焊接順序示意圖Figure 2 Schematic diagram for welding sequence of spiral case

圖3 蝸殼焊接順序示意圖Figure 3 Schematic diagram for welding sequence of spiral case

焊接過程中用百分表對進水管法蘭表面和側面及座環上、下法蘭面實時監控,每焊接兩層及時檢查并記錄百分表值,若變形超過1mm需暫停焊接,分析原因并調整焊接順序[3-5]。

焊接完成后,對所有焊縫進行100%PT無損檢測、100%TOFD無損檢測,對無法進行TOFD的焊接區域采用UT無損檢測替代。另外,測量座環上、下法蘭面水平度應不大于0.15mm并記錄。

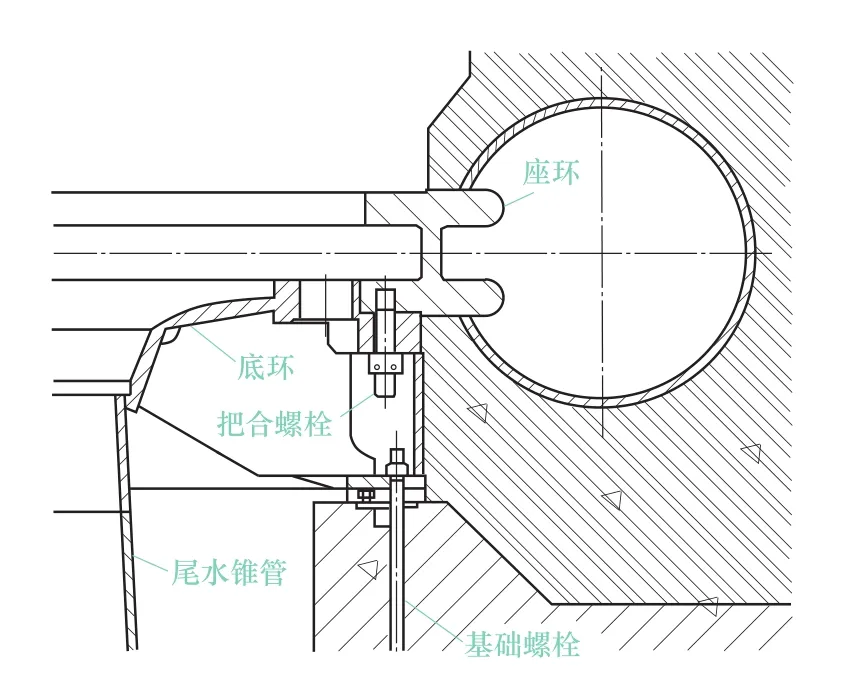

4.3 蝸殼座環吊入機坑

該電站采用半埋式底環,座環與底環通過M125×6高強度把合螺栓連接(見圖4),作用在座環上的頂蓋上抬力由底環及基礎螺栓(M72×6)傳遞到混凝土中。

圖4 座環整體結構剖面圖Figure 4 Overall structure section view of stay ring

橋機、廠家提供的專用吊具及鋼絲繩等起吊設備檢查均無異常后,根據+X,+Y,-X,-Y軸線將蝸殼座環調整到位,以底環為基準調整座環的同軸度,并記錄進口法蘭與中心線的距離;待各項數據滿足廠家設計要求后安裝并對稱預緊底環與座環把合螺栓(M125×6),預緊力為5616kN。為避免一次預緊造成局部變形,底環與座環把合螺栓對稱分三步拉伸到位,每次拉伸設計值的1/3,測量并記錄螺栓的伸長量和對應的拉伸器油壓值作為參考依據[6-8]。

4.4 座蝸殼打壓工裝安裝

按照設計圖紙逐步安裝打壓工裝(進水段悶頭、環筒),對壓力試驗環筒進行調心以保證其與座環之間單邊間隙分布均勻。

為便于蝸殼水壓試驗過程中監控蝸殼的外形和水平變化,在座環上法蘭面及內圓對稱4個方位架設百分表檢測座環水平及圓度變化;在蝸殼進口法蘭水平中心內外側各架1塊百分表、法蘭頂部架1塊百分表檢測蝸殼進口法蘭的上浮及位移情況。

4.5 蝸殼水壓試驗

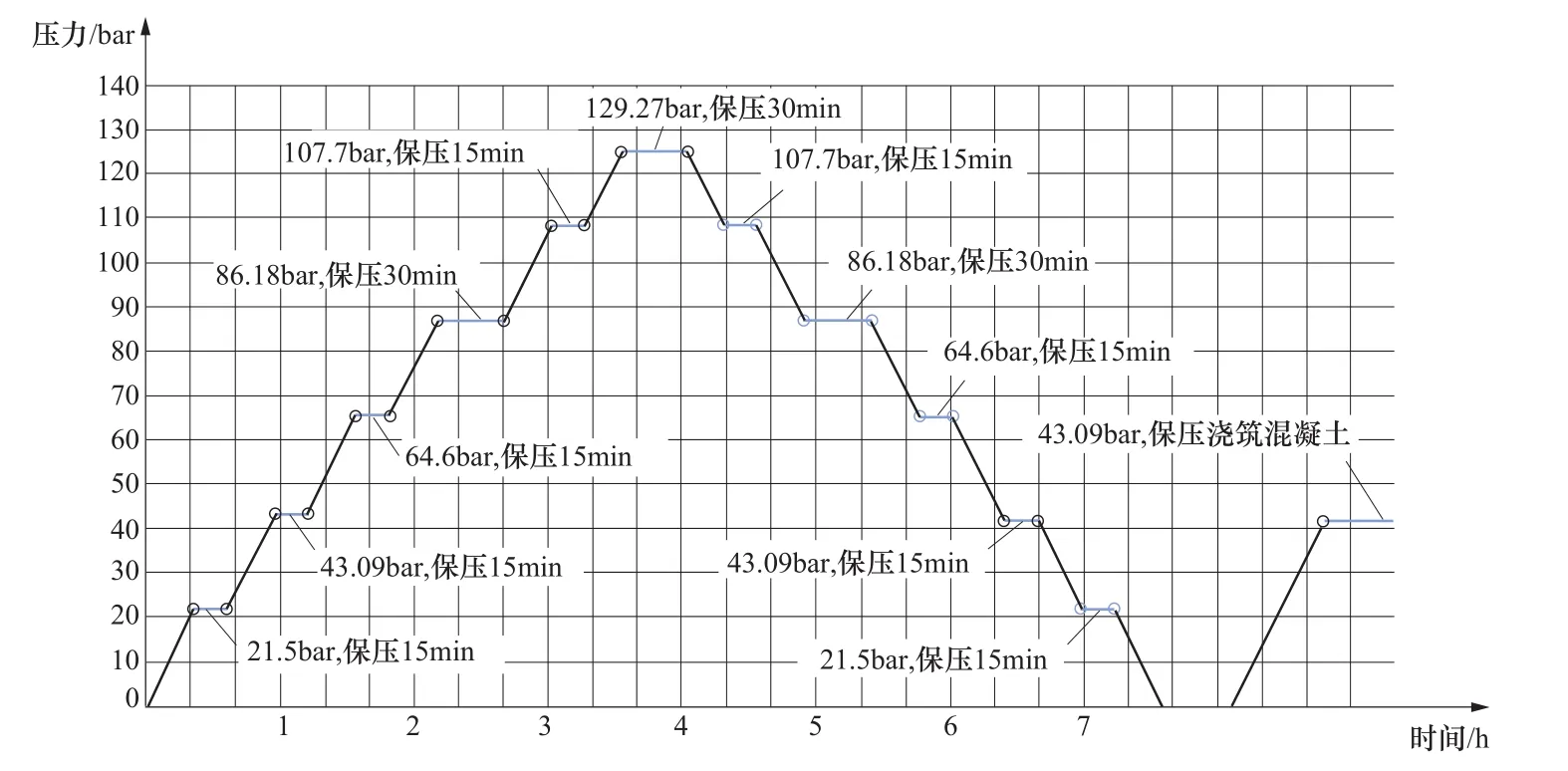

通過排水閥對蝸殼進行充水,嚴格按照蝸殼水壓試驗曲線(見圖5),分段升壓至12.927MPa并保壓至30min后分段泄壓。升壓和泄壓過程中控制壓變速率不超過0.1MPa/min。

圖5 蝸殼壓力試驗曲線Figure 5 The pressure test curve of spiral case

水壓試驗過程中,實時監控蝸殼各部位的變形情況,若發現漏水、蝸殼變形量大、蝸殼座環整體位移等異常情況要立即停止試驗,分析原因并將異常問題徹底解決后再次進行試驗。水壓試驗合格后,對座環上法蘭面再次復測合格并記錄后方可進行下道工序。

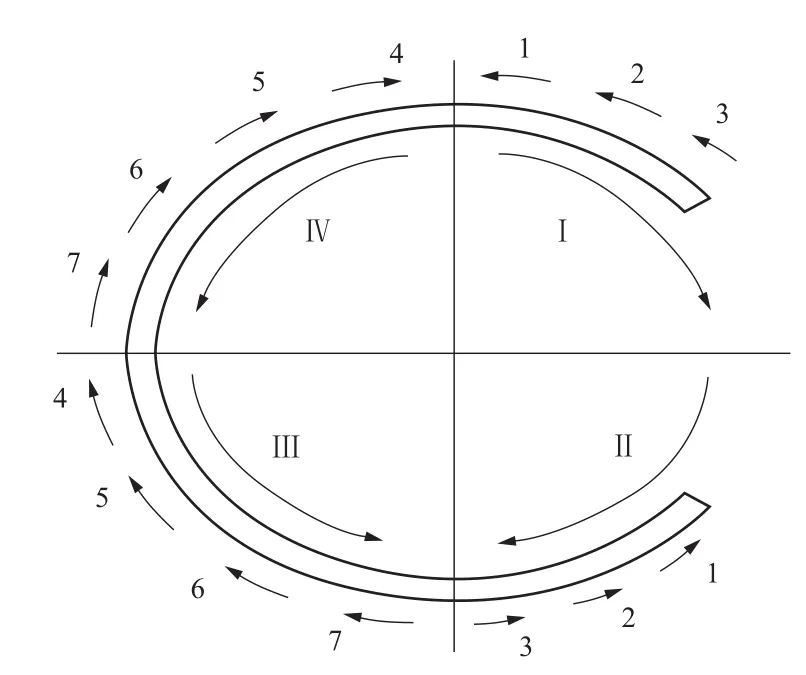

4.6 蝸殼座環保壓澆筑

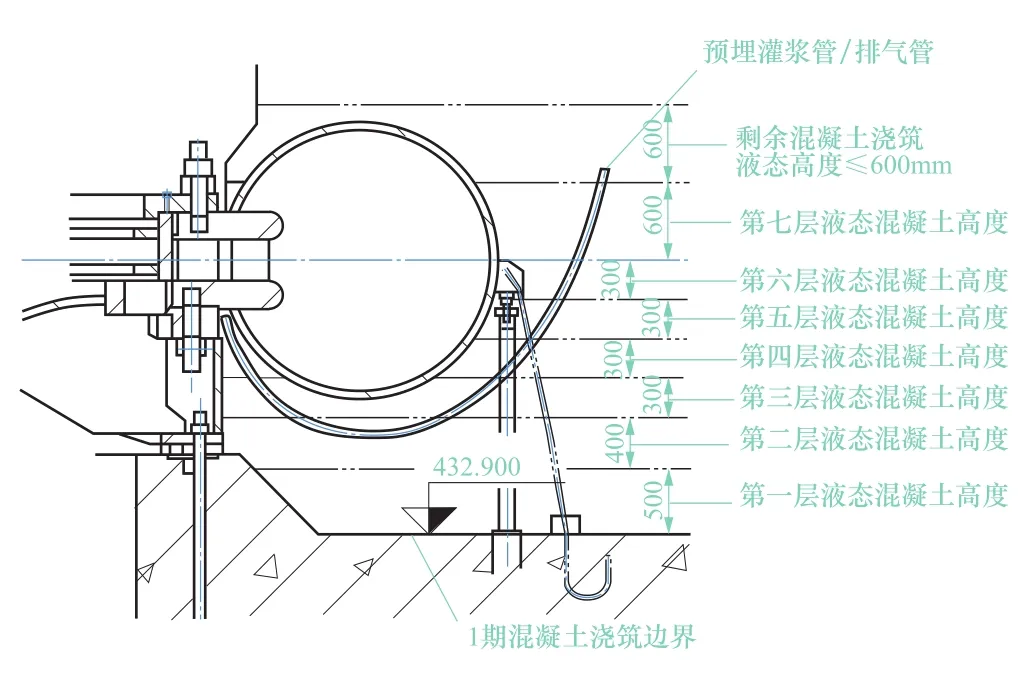

蝸殼座環澆筑前,在座環下環板底部及蝸殼底部埋設若干灌漿管及排氣管,確保最終座環下環板底部及蝸殼底部充分填充混凝土,為防止蝸殼座環浮動、位移,該電站蝸殼座環澆筑采用全面分層方式(見圖6),澆筑總高度約3300mm液態混凝土,分八層進行澆筑。

圖6 蝸殼澆筑說明Figure 6 Concrete direction of spiral case

蝸殼澆筑時需注意:

(1)混凝土禁止高處直接倒下,避免引起座環變形和混凝土斷裂;

(2)使用小功率振搗器,避免引起預埋件漂移;

(3)控制蝸殼壓力4.309MPa,水溫11~25℃,若水溫超過25 ℃,應調整蝸殼保壓壓力,壓力調整應按照 43.09-(T-25)bar (T 為實際水溫)進行,從而避免由混凝土化學反應引起的蝸殼水溫升高對蝸殼變形的影響,保證混凝土干后,蝸殼和混凝土完全接觸。

混凝土干固后,通過預埋灌漿管對座環下環板底部與蝸殼之間進行灌漿,灌注壓力都不得超過 70kPa,灌漿工作結束后,需待混凝土養護合格后方可進行蝸殼泄壓及打壓設備拆除工作。

蝸殼座環澆筑過程中,實時監測座環位移及變形,超過設計值時,及時停止澆筑并分析原因。另外,蝸殼座環澆筑前、后分別對座環的高程及水平、圓度和同軸度及蝸殼進口法蘭的變形結果進行檢查、記錄[9]。

5 結束語

一般情況下,由于蝸殼座環運輸尺寸限制,大部分電站蝸殼座環分瓣運至現場組裝焊接,通過后期二次加工保證座環水平度。蝸殼座環上、下法蘭面均精加工的工藝則縮短了現場蝸殼座環安裝直線工期,但是給廠家的設計制造,現場蝸殼焊接及混凝土澆筑增加了難度,需要采取有效的施工工藝進行安裝控制。

河南天池抽水電站目前2臺機組蝸殼座環已經澆筑完畢,在蝸殼焊接、混凝土澆筑過程中座環上、瞎法蘭面水平度變化均在0.03mm內,實踐證明上述施工工藝控制是可行的,可供同類型電站借鑒。