堆石混凝土技術碳減排效益評價

柳春娜,金 峰

(1. 中國水利水電科學研究院,北京市 100038;2. 清華大學水利水電工程系,北京市 100084)

0 引言

2020年國家主席習近平提出了二氧化碳排放力爭2030年前達到峰值,力爭2060年前實現碳中和的目標。到2030年我國的新建大壩和已有大壩除險加固,經初步估算,約涉及5億m3混凝土施工[1]。同時還產生大量的固體廢棄物,如何循環利用這些廢棄材料,減少筑壩原材料消耗,降低環境影響和經濟成本,是發展循環經濟的重要課題。清華大學金峰和安雪暉教授共同發明的堆石混凝土技術(rock- filled concrete,RFC),工藝簡單、造價低廉、環境友好[2],已迅速在國內大壩工程中推廣采用。該技術將自密實混凝土和塊石有效結合,減少了水泥用量,大幅降低生命周期碳排放量,并通過循環利用廢棄的固體石料,實現“減量、再用、循環”的原則,降低了成本,展現了良好的可持續發展效益。隨著堆石混凝土技術在國內114個工程項目中成功應用[3],迫切需要建立一套碳減排效益評價方法,定量評價堆石混凝土筑壩技術降低排放量和經濟成本的優勢,為決策者提供低碳筑壩技術參考。

1 國內外研究現狀

1.1 混凝土基礎建設工程碳排放評價

根據美國土木學會(ASCE)在2001年發布的報告,life cycle assessment (LCA)方法已成為被廣泛認可的評價混凝土基礎建設工程碳排放的工具,但在水利水電工程的評價中,已有研究主要側重于水庫溫室氣體排放,以及比較不同能源生產方式的環境表現,針對混凝土大壩生命周期的碳排放評價研究相對較少[4]。Zhang 等人基于投入產出生命周期評價(EIO-LCA)的方法,根據美國1992年的投入產出表評估了我國的兩座大壩生命周期的碳排放量[5],但EIO-LCA是一種高度集合的方法,代表了整個地區的平均經濟情況,不適用于評價單獨的建設項目或者評價相同建設項目中的不同建設方法的效益,在基礎數據可獲性強的情況下,使用基于過程的生命周期評價方法(process-LCA)更為恰當[6]。而且Hendrickson,Sharrard,Belic等人的研究指出,在過去的生命周期碳排放研究中側重于使用期的排放量評價,其他階段的碳排放量被低估[4,7]。

life cycle cost assessment (LCCA)是成本評價的主要方法,用來計算生命周期的內部成本。然而在可持續建設的要求下,除了內部成本,以社會影響為主要因素的外部成本逐漸引起了學者們的重視。Ehlen 等人進行了相關的研究,進一步擴展了對LCCA評價的定義,考慮了因選擇不同建筑材料產生的上游環境成本差異[8]。Norris和USEPA的研究進一步指出了可持續發展研究中,有必要綜合評價工程的碳排放和經濟表現[9]。Keoleian 等人提出了混凝土橋梁的生命周期評價框架[10],將碳排放和經濟成本核算融入新材料開發應用的過程中,實現可持續評估。Kendall等人則在此框架的基礎上通過建立LCA和LCCA耦合模型分析了混凝土橋梁鏈接件更換過程中的交通成本,以此來分析碳減排方案的可持續效益[11]。然而該耦合模型主要偏重交通工具排放和成本的評估,低估了建筑物本身生命周期的評價,無法直接用于本研究的評價中。特別是在應用堆石混凝土技術時,通過循環利用廢棄材料,減少原材料生產和運輸,降低碳排放量和成本而產生的效益,可作為循環成本和生態成本效益在外部成本中分析,并結合內部成本進行綜合評價。

1.2 堆石混凝土循環利用廢棄材料原理

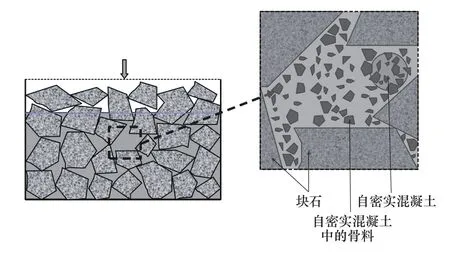

堆石混凝土基本機理如圖1所示[12、13]。首先將滿足一定粒徑要求的大塊石/卵石直接入倉,形成有空隙的堆石體,然后在堆石體表面澆注滿足特定要求的高自密實性能混凝土(high performance self-compacting concrete,簡稱HSCC),依靠自重,填充堆石空隙,形成完整、密實、低水化熱、滿足強度要求的混凝土。

圖1 堆石混凝土機理Figure1 Mechanism of RFC

可以看出堆石混凝土筑壩技術本身需要大量塊石作為建筑材料。將固體廢棄物循環利用直接代替塊石,或者加工成可以使用的塊石,一方面可解決大量固體廢棄物的處理困難和由其引發的對環境的負面影響問題,節省廢棄物清運和處理費用;另一方面可減少對天然石料的開采,保護骨料資源,節省開采消耗的能源和成本,從而降低排放和經濟成本,滿足可持續發展的需求。

1.3 堆石混凝土定額參數

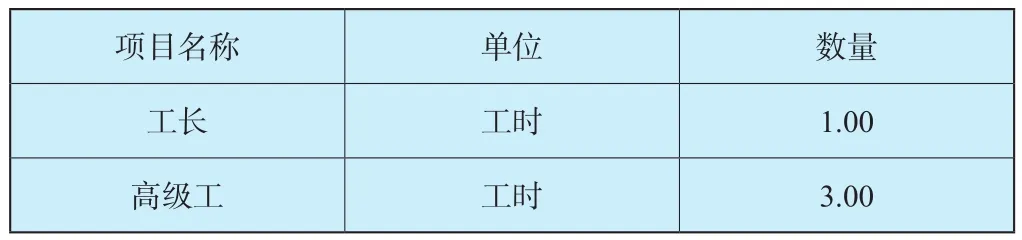

通過調研工程資料的分析計算,獲得了完成單位工程的材料消耗及人工、機械效率;參考巴辛斯基的數列整理方法,有條件地從數列中刪除顯著不合理的可疑數字,求出最大極限與最小極限,計算在極限值范圍內的算術平均值。堆石混凝土預算定額(每100m3)如表1所示。

表1 堆石混凝土預算定額Table 1 Budget quota of RFC

續表

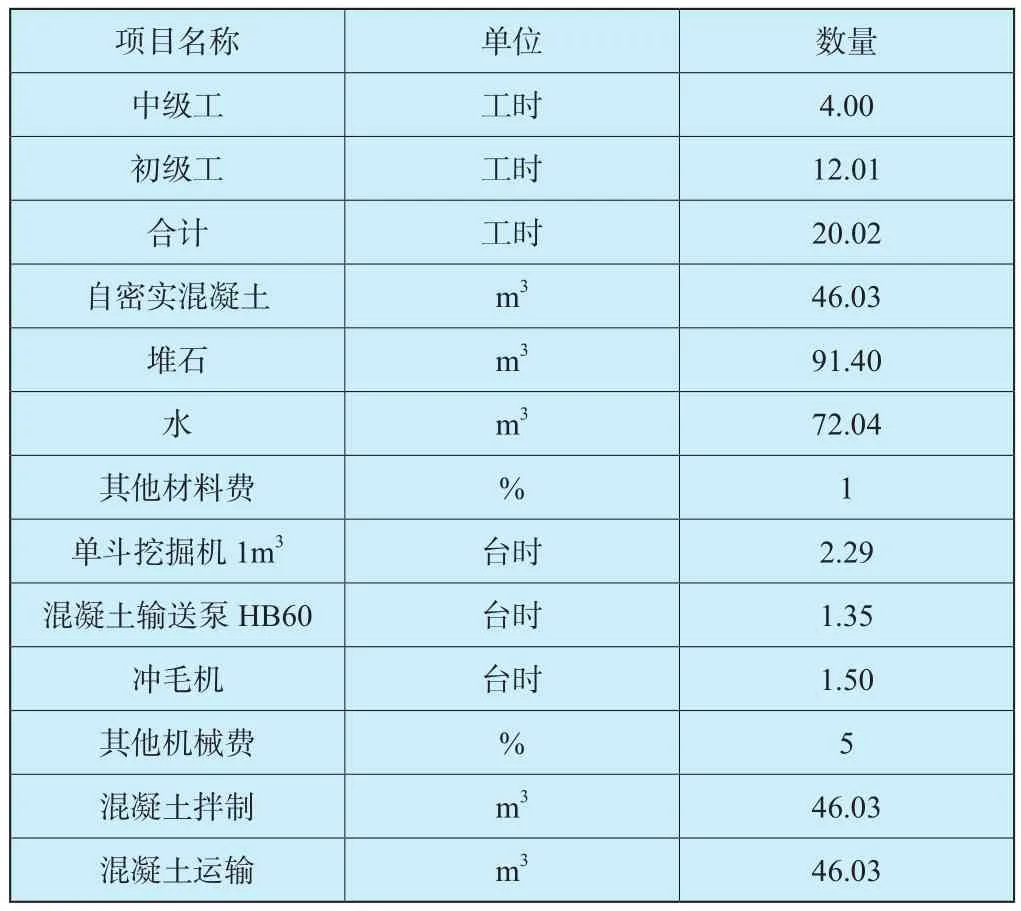

根據相關標準,高自密實性能混凝土的單位水泥用量見表2。考慮到堆石混凝土大壩主要采用C15等級混凝土,高壩也可以提高到C20,對碳排放影響較大的水泥用量取為160kg/m3自密實混凝土。

表2 高自密實性能混凝土的水泥用量Table 2 Cement dosage of high self-compacting concrete

2 堆石混凝土技術碳減排效益評價

2.1 評價模型

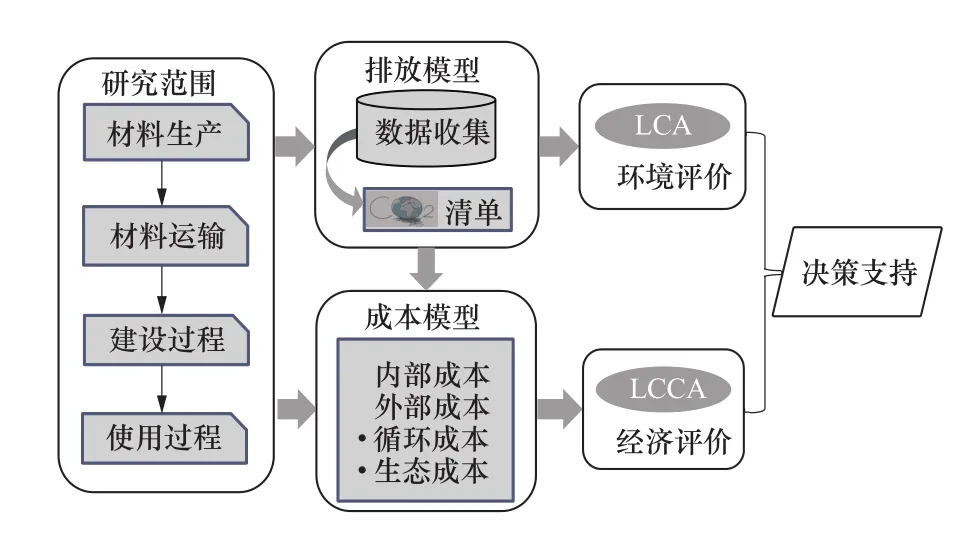

根據國際標準化組織(international organization for standardization,ISO)2006最新版發布的生命周期評價方法學,生命周期評價的框架分為四個部分,包括確定目標和范圍定義、清單分析、影響評價、結果解釋[14]。本文提出了如圖2所示的堆石混凝土技術碳減排效益評價模型。首先確定本研究的范圍是基于材料生產、材料運輸、建設過程[15]和使用過程全生命周期的角度,建立排放清單和成本耦合評價模型[16、17]。通過環境、經濟和社會成本評價,分析已完工工程循環利用廢棄材料的可持續發展效益,促進具有環境和經濟友好性的技術發展,為后續工程技術的選擇提供決策支持,推動循環利用廢棄材料的進程。

圖2 碳減排效益評價模型Figure 2 Hybrid model of carbon abatement evaluation

2.2 生命周期清單分析

在確定了研究范圍后,則需要確定碳排放要素,建立生命周期碳排放清單,主要包括原材料生產排放清單和能源消耗排放清單兩部分。能源消耗排放清單又分為柴油、汽油以及當地電力生產排放清單三個部分。本研究基于Intergovernmental Panel on Climate Changes (IPCC) 指南中提供的方法,根據歐盟生命周期參考數據庫 (ELCD) 數據庫,美國環境保護局 (USEPA) 數據庫,日本土木學會(Japan civil concrete committee)數據和中國生命周期參考數據庫(CLCD)[18],確定水泥、沙子、石子、粉煤灰、塊石、減水劑、柴油、汽油等碳排放要素的排放系數。并根據工程所在地的能源來源情況,采集現場數據,使用中國生命周期清單數據庫 (CLCD),確定能源消耗碳排放清單。

2.3 生命周期各階段碳排放評價方法

在分析生命周期碳排放清單后,即可通過調研工程資料和現場數據,評價生命周期各階段的碳排放量。

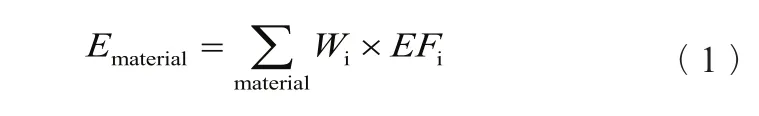

(1)在材料生產階段,調研堆石混凝土施工的堆石率,材料配合比,工程結算時循環利用的固體廢棄物的方量等數據,確定各類原材料的設計需求量和實際節約量,從而根據已確定的材料排放清單,確定材料生產階段碳排放量。如式(1)所示。

式中:Wi——各類材料生產總量;

EFi——不同材料的碳排放系數。

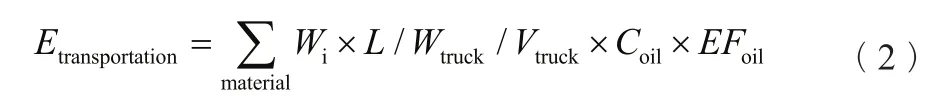

(2)在材料運輸階段,調研各類原材料運輸到工程現場的距離和處理固體廢棄物時運輸到堆填場的距離;根據運輸設備的載重量、速度和運輸材料的重量,計算確定運輸設備的臺時;然后通過查找《水利建筑工程堆石混凝土定額成果》中單位臺時的耗油量,計算運輸設備的耗油量,從而根據已確定的相應的能源排放系數,進行運輸階段的碳排放評價。如式(2)所示:

式中:Wi——運輸材料重量;

L——運輸距離;

Wtruck——運輸設備載重量;

Vtruck——運輸設備的速度;

Coil——單位臺時的耗油量;

EFoil——柴油/汽油的碳排放系數。

(3)在工程建設階段,根據《水電水利工程堆石混凝土施工規范》[19]調研工程結算資料中現場施工的耗油耗電量,根據建立的當地能源排放清單,確定建設過程的碳排放量。如式(3)所示:

式中:Qoil——統計得到的耗油量;

Qelectricity——統計得到的耗電量;

EFoil——柴油/汽油的碳排放系數;

EFelectricity——當地電力的碳排放系數。

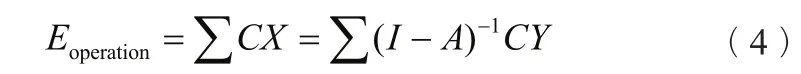

(4)在使用階段,傳統的項目管理只統計經濟成本,沒有詳細的材料和設備使用清單數據,無法根據式(1)~式(3)計算碳排放量。因此在本研究中采用投入產出的評價方法計算該階段的碳排放量。調研結果顯示,我國大壩每年運行和維護成本約占總投資的2%。基于我國發布的2002年投入產出表,根據式(4)計算使用階段的碳排放量。

式中:X——總產出矩陣;

Y——最終使用矩陣;

A——技術系數矩陣;

C——能源強度矩陣。

2.4 循環利用廢棄材料碳減排量

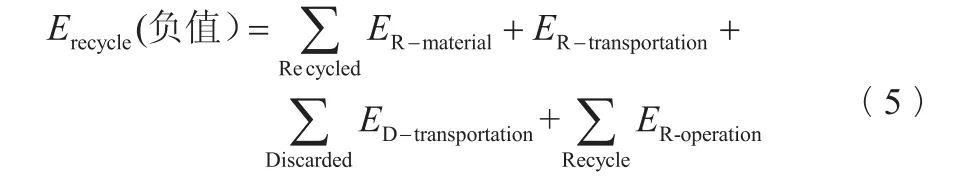

根據上述的生命周期各階段的碳排放評價方法可以看出,堆石混凝土循環利用廢棄材料的碳減排量主要體現在節省原材料生產、運輸,減少固體廢棄物運輸,以及降低成本,減少運行期的碳排放四個部分,如式(5)所示。

綜上所述,基于生命周期的堆石混凝土循環利用廢棄材料的碳排放量如式(6)所示:

2.5 生命周期成本評價

如圖2所示,成本評價模型主要包含了內部成本和外部成本兩個部分。本文通過調研工程設計和結算材料,采用傳統的LCCA方法進行凈現值折算以計算內部成本,包含了材料生產、運輸、建設過程和運行維護的總成本。本研究中的外部成本包括堆石混凝土循環利用廢棄材料所產生的循環成本效益和減少碳排放所創造的生態成本效益兩個部分。其中前者主要是節省新材料的生產和運輸成本,以及避免廢棄材料運輸和垃圾處理的社會成本。后者則需要通過計算循環利用廢棄材料而減少的碳排放量Erecycle進行評價,如式(7)所示:

式中:IF——單位排放量的生態成本,在本研究中參考Vogtlander等人評價得到的結果,IF=1元/kg CO2[20]。

3 案例分析

3.1 工程簡介

根據以上建立的評價模型和方法,本文選取中山長坑三級水庫重建項目進行案例分析,評價堆石混凝土循環利用廢棄材料的可持續效益。重建后長坑水庫是一座以防洪、供水為主的小(一)型水庫。大壩全部采用堆石混凝土施工技術,最大壩高26.5m,壩頂長88.0m,澆筑混凝土方量約18000 m3,每倉厚度1.5m。長坑水庫原壩體為漿砌石壩和土壩組成,其中漿砌石部分約6800方。重建過程中,原漿砌石壩拆除量中的約3600方石料,繼續作為堆石原料用于新壩體,實現廢棄材料的循環利用,從而減少約3600m3的固體廢棄物,減少新石料的開采和運輸環節。

3.2 碳排放評價

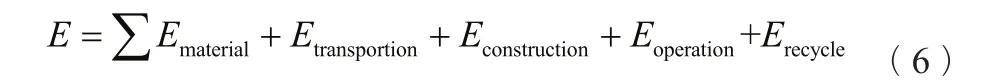

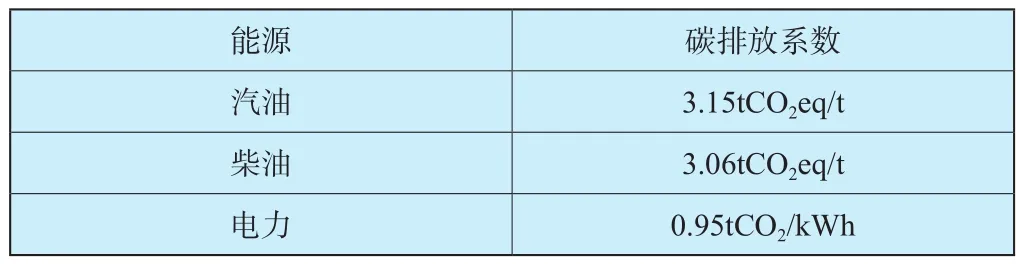

該工程案例中的堆石混凝土原材料包括水泥、沙子、石子、粉煤灰、塊石和減水劑,機械設備消耗的能源包括汽油、柴油和電力,各項原材料生產階段的排放清單如表3所示;能源消耗的碳排放系數如表4所示;各類原材料運輸到工程現場的距離和處理廢棄材料時運輸到堆填場的距離如表5所示。

表3 各項原材料生產階段的排放清單Table 3 Emission inventory of raw materials

表4 能源消耗的碳排放系數 Table 4 Emission factors of energy consumption

表5 運輸距離Table 5 Transportation length

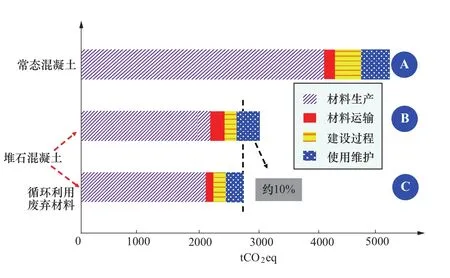

根據以上建立的評價模型中給出的式(1)~式(6),計算得到中山工程堆石混凝土生命周期各階段的碳排放量,以及循環利用廢棄材料所產生的碳減排量。并采用相同的方法,分析了如果采用常規混凝土技術,在相同的壩體強度和安全性情況下,大壩生命周期各階段的排放量,對比結果如圖3所示。

圖3 各階段碳排放量分布對比圖Figure 3 Emission performance of using RFC during the each stage of the construction process

可以看出,相對于常規混凝土筑壩技術,堆石混凝土在材料生產、材料運輸、建設過程和使用過程分別減排了56.5%、71.4%、48.6%、52.2%,總體減排量約55%,其中原材料生產過程的碳排放占據了生命周期總排放量的主導地位。在本文案例中,堆石混凝土筑壩技術生命周期的碳排放量約為2324 t CO2eq。通過循環利用廢棄材料,在此基礎上可以進一步減少約10%的排放,其中原材料生產階段減排72t CO2eq,原材料運輸到工程現場和廢棄材料運輸到堆填場的環節減排120t CO2eq,通過降低成本,在使用階段減排約36t CO2eq。

3.3 成本評價

該工程案例中的內部成本包括了混凝土的生產、運輸、澆筑、使用維護等環節,通過現場調研工程設計和結算文件,計算得到內部成本約為587萬元。外部成本包括了循環成本和生態成本兩個部分。其中在利用廢棄材料后,減少了新塊石材料生產和運輸環節,經計算可節省成本約30萬元;同時避免了廢棄材料的運輸和建筑垃圾填埋費用,根據《中山市的垃圾處理收費標準》,產生約86萬元的經濟效益,共約116萬元的循環成本效益。在計算生態成本時,采用公式(7)的計算方法,創造生態效益約23萬元。因此在綜合考慮經濟成本和社會成本情況下,該堆石混凝土工程項目在循環利用廢棄材料后,產生的成本效益為139萬元,約占經濟總投資的23.7%。

4 結論

在國家實現雙碳目標的戰略需求下,本研究結合堆石混凝土循環利用廢棄材料,減少排放,降低成本的優勢,研究了堆石混凝土技術碳減排效益評價方法,通過分析中山長坑水庫工程的案例,可以看出相比于常規混凝土,堆石混凝土技術可以降低約55%的碳排放量;通過循環利用舊壩的廢棄漿砌石材料,可進一步減少約10%的碳排放量,產生的成本效益約占總投資的23.7%。

未來的研究將擴展到工程設計和施工階段,利用仿真模擬工具,預測大壩生命周期過程的碳排放和成本,為管理者提供更多的選擇方案,以更好地促進低碳筑壩技術的推廣應用。