汽車散件出口包裝分析

張亞鵬

(陜西重型汽車有限公司,陜西 西安 710200)

散件組裝(Knock Down, KD)分為三種:直接組裝或成品組裝(Direct Knock Down, DKD);半拆散組件(Semi Knock Down, SKD),半散件生產方式,把車輛拆成發動機、底盤、車身等總成;全拆散組件(Completely Knocked Down, CKD),全散件生產方式,把車輛部分分解成零件的形態。近幾年隨著國內汽車行業的發展壯大,中國汽車行業開始走出去,為了提高利潤,建立海外KD工廠成為首選。伴隨著 KD 出口業務量的不斷攀升,KD 出口件對包裝箱的需求量越來越大,對包裝質量要求也越來越高。一輛汽車有上千種 零部件,規格形狀各異,不同零件的包裝防護要求也各不相同,為在運輸過程中保護產品、方便儲運,需要精心設計,不斷優化包裝方案,使KD散件能方便用普通叉車運輸及物流配送,順利進入集裝箱。

1 包裝方案設計

1.1 KD件分類

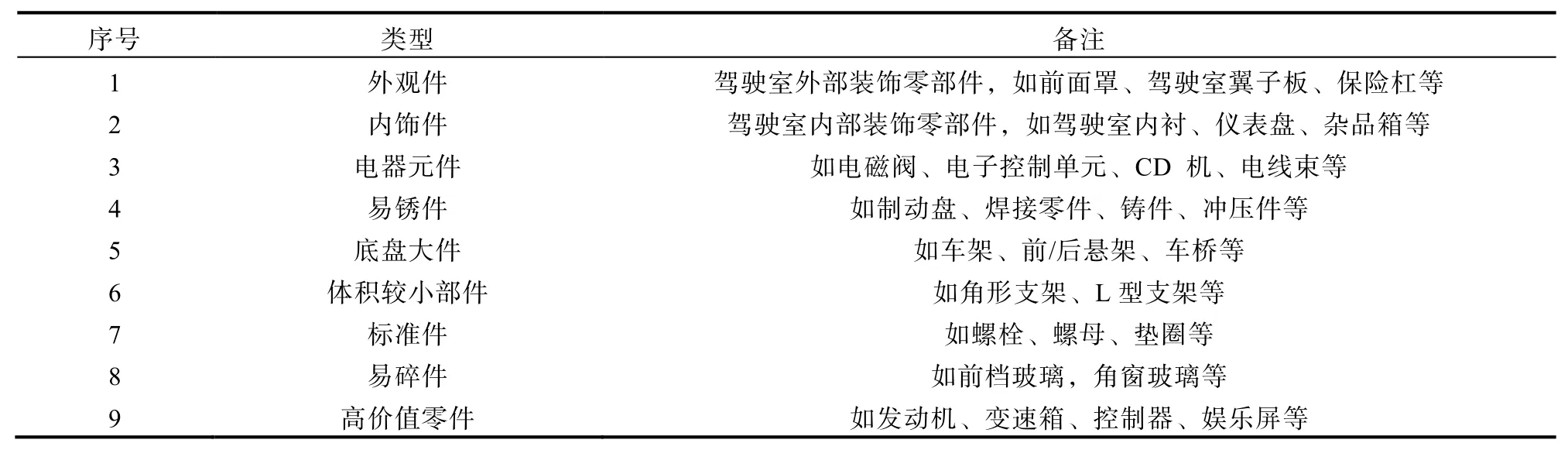

根據零部件外形、安裝位置、物理特性、高價值、高金額等進行分類,如表1所示。

表1 汽車KD件分類明細表

1.2 包裝方式

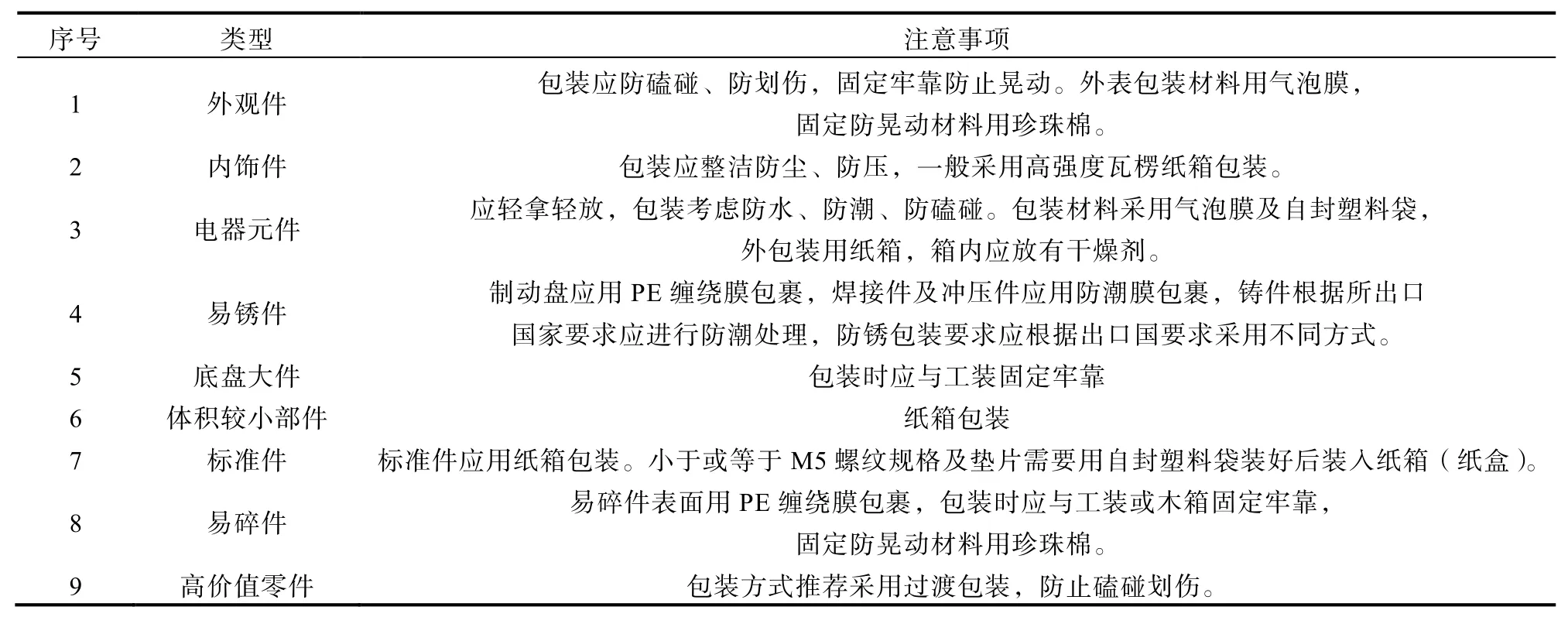

根據不同分類,采用不同包裝形式,如表2 所示。

表2 汽車KD件包裝方式

1.3 確定包裝單元基數

包裝基數是指包裝單元最小數量,訂單零件的數量應能整除包裝基數,小件必須按基數包裝,個別大件、備件可不按基數包裝,如蓄電池、空濾器、蓄電池箱體分裝總成、備件等。

零件按工位進行包裝入箱,根據訂單及KD工廠車間工位布局,線體設置,生產節拍,工位器具數量,存放KD散件面積等條件進行包裝基數的選定,確定好包裝基數方便后續數量核對。

包裝單元基數常采用20或者30,因為這兩個數的約數比較多,可實現模塊化包裝發運。為方便生產組織,與海外KD工廠簽訂訂單時也應考慮按包裝基數的整倍數進行訂單數確認。

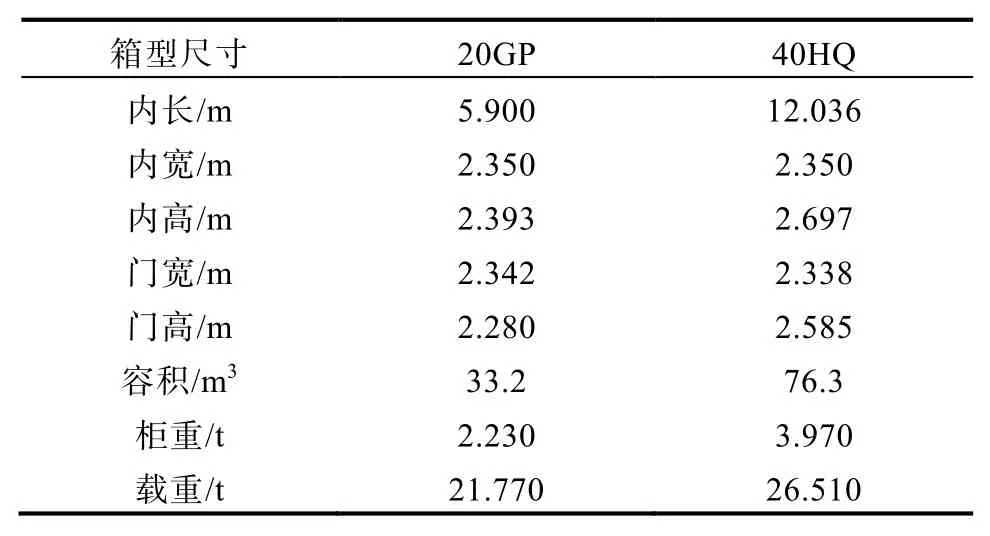

1.4 集裝箱選擇

選擇集裝箱時主要考慮裝箱物品的尺寸規格、船運費、質量以及運輸等方面因素,常用集裝箱尺寸如表3所示。

表3 常用集裝箱尺寸

一般汽車廠KD散件出口時主要采用40HQ高柜。無論是尺寸還是費用,這種集裝箱比較通用,方便租賃和運輸。

1.5 包裝箱設計

包裝箱分為一次包裝和二次包裝。

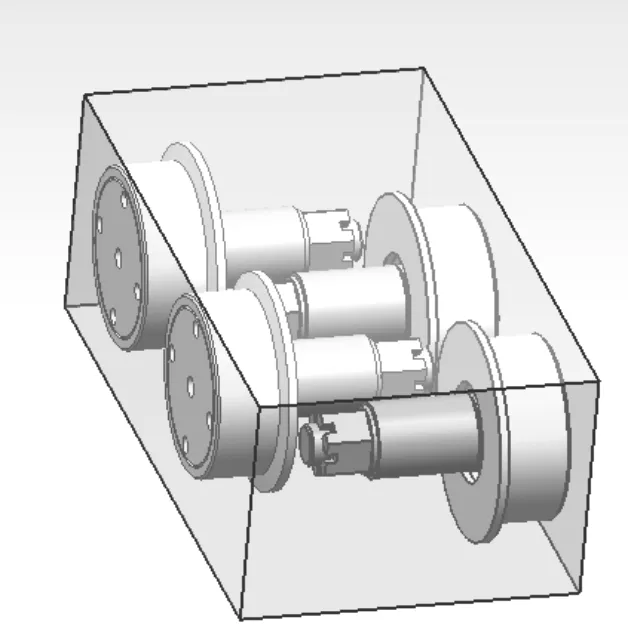

一次包裝指包裝零件的包裝箱。零部件供貨廠家配送的零部件出廠時達到可直接進入木箱或者工裝的包裝狀態,如圖1所示。

圖1 一次包裝

部件上的支架、螺柱等附件隨車發送,到達海外工廠后再行焊接,避免運輸過程因磕碰而遺失,并破壞其他部件表面及鋼材本身。包裝時根據部件尺寸,盡量多疊放,單元尺寸以可放入集裝箱為準,部件之間用木板等材料進行隔離,并在重點部位采用防護棉等材料進行包裹、防護,避免部件間發生碰撞。包裝好的單元外圍用木板訂做框架,作為轉運、防護之用。內飾件裝木箱內發運,特殊件如玻璃、玻璃鋼件等可制作專用工裝。

常用包裝材料有氣泡膜、防潮膜、打包帶等,如圖2、圖3所示。

圖2 氣泡膜

圖3 打包帶

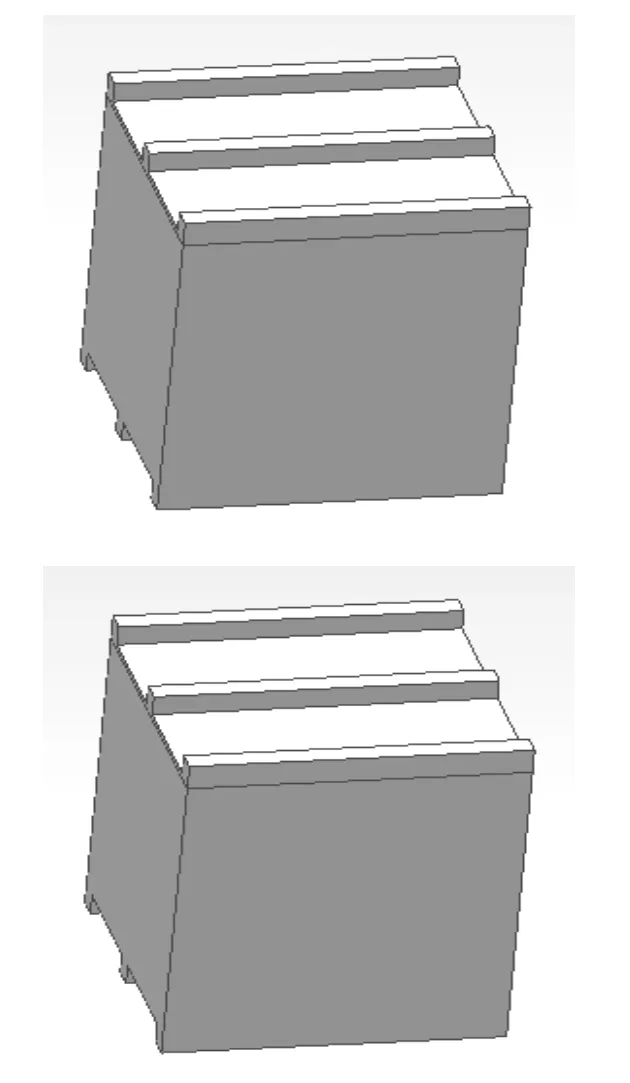

二次包裝指裝入集裝箱的包裝箱,對零部件包裝后,達到可直接進入集裝箱的狀態。二次包裝材料多采用木材,膠合板以及專用工裝等,如圖4所示。

圖4 木箱

二次包裝應做到以下到幾點要求:

(1)零部件粘貼出口零部件標識,紙箱粘貼出口紙箱標識,填寫標識相應信息。零部件及紙箱/盒標識需要體現以下信息:零件編號、名稱、英文名稱、工位、包裝數量、訂單號、廠家標識。標識粘貼位置應直觀明了,裝入同一木箱的零件可只貼一個標簽,填寫實際所包裝數量。

(2)標準件需用紙箱進行二次包裝;一次包裝未用紙箱包裝的較大部件應裝入木箱。

(3)制作并粘貼裝箱單,裝箱單需體現的信息包含:訂單號(ORDER NUMBER)、批次號(LOT NUMBER)、廠家標識、車型,圖號、名稱、外文名稱、數量、工位、紙盒內數量,噴涂嘜頭。

(4)做好防潮和防銹處理,KD散件出口要經過長時間的海運和陸運,因此,防潮和防銹特別關鍵,如圖5所示。

圖5 零部件防潮包裝

2 裝箱方案設計及驗證

KD包裝的最重要部分就是設計裝箱方案,因此,根據零部件包裝情況,確定排布方式。方案要不斷的優化,充分利用箱內空間,做到箱內空間應用最優化。

2.1 裝箱方案設計案例

客戶共訂購36輛小車,每輛小車4個車輪(如圖6所示),將4個車輪分成1組(用紙箱封裝并做好對應小車本體的標示)共36組。使用紙箱封裝尺寸為530×300×210,重量為54 kg,做好對應標示。

圖6 小車車輪

使用2個1100×1100×1100免熏蒸木箱盛放,每個木箱內盛放18組(如圖7所示)小車車輪總成。重量為934 kg(其中免熏蒸木箱重量為70 kg)。(如圖8所示)

圖7 箱內排布

圖8 木箱封裝

注:每個車輪總成均需用塑料泡沫包裹,并粘貼“Made in China”標志,木箱內側需用塑料布鋪墊。

2.2 集裝箱內排布存放原則

(1)裝集裝箱時一定要以裝箱明細為準,按照集裝箱布置圖進行裝箱,遵循先重后輕,先大后小,先鐵件后玻璃鋼件最后塑料件的原則。

(2)在任何情況下,箱內所裝零部件重量不能超過集裝箱的最大裝載量,箱內零部件的質量分布要均衡。

(3)零部件在集裝箱內排列整齊,盡量不留空隙,相互疊加后用螺栓固定鎖死。下面工裝用木楔或水泥釘固定,防止各單元在運輸過程中發生移動。上面用鋼絲繩與集裝箱鎖槽連接固定。

(4)發動機包裝木箱上不允許兩層碼放,其它木箱嚴禁三層以上碼放;工裝、木箱嚴禁在露天長時間存放并有防潮措施,駕駛室焊接總成包裝后嚴禁長時間陽光暴曬。

(5)不同形狀、不同包裝的貨物盡可能不裝在一起。

(6)集裝箱裝滿后,經檢查確認后關閉箱門,記下每個集裝箱編號,根據運輸要求是否加封海關鉛封。

(7)前后左右都有定位支撐的相同幾個碼放包裝單元(如駕駛室工裝),只在最后一個包裝單元與其它包裝單元結合處用木楔固定。一般各包裝單元上連接板與集裝箱箱面接觸面上用水泥釘固定。

(8)各包裝單元拼箱相鄰間距≧100mm時,各包裝單元下端與集裝箱箱面上用木條或木楔固定。木箱兩層碼放后與相鄰包裝單元間距≧100mm時,上下兩層用木條連接固定以防移位。

(9)大件工裝(如車架、橋)堆碼較高時,包裝單元上下與集裝箱上下兩側吊鉤用Ф6鍍鋅鋼絲繩固定。

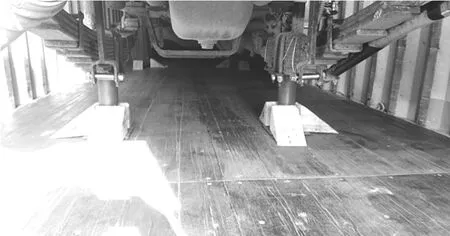

2.3 裝箱驗證

裝箱方案設計完成后,需要進行實車驗證,通過驗證發現問題和不足,對裝箱方案不斷進行優化、修正。因為海運過程特殊,出了問題善后比較麻煩,要充分驗證,并最終確定最優裝箱方案,如圖9所示。

圖9 包裝單元固定驗證

2.4 KD包裝方案固化

為提升效率,減少質量問題,確保批次一致性,避免問題重復出現,需要對整個裝箱過程進行規范,達到標準統一。通過對包裝過程進行分類、分序,制定KD包裝作業指導書。對驗證的排布圖固化,最終達到包裝標準化的要求。

3 結語

KD散件出口是我國汽車行業發展的必經之路,KD出口包裝是其中重要的過程,本文對包裝過程的每個環節進行分析和論述,為出口海外KD 散件包裝方案制定提供思路,有助于更好地開拓海外市場。