鋰離子電池箱爆炸危險性仿真及泄爆設計

郭志慧,趙林雙

(北京理工大學機電學院,北京 100081)

目前常見鋰離子電池的正極材料有磷酸鐵鋰(LiFe-PO4)、三元材料(LiNixCoyAl1-x-yO2、LiNi1-x-yCoxMnyO2)、鈷酸鋰(LiCoO2)和錳酸鋰(Li2MnO4)等。LiFePO4材料的性質穩定,發生大規模火災的可能性較小;三元材料的分解溫度低,火災危險性高。使用這兩種正極材料的鋰離子電池在特定條件下[一定荷電狀態(SOC)和具體電池類型],都可能發生熱失控并產生大量可燃氣體。在密閉的空間中,如有點火源或氣體壓力沖破電池箱,都可能發生爆炸,所產生的高溫會持續加熱其他電池及周圍的可燃物,可能引起更大規模的火災,因此電池箱內氣體爆炸的危險性亟待研究。

鋰離子電池爆炸危險性研究主要從電池爆炸壓力和氣體爆炸特性等方面開展。V.Somandepalli等[1]將LiCoO2鋰離子電池熱失控氣體直接排放到20 L球形燃燒室中,測試爆炸極限。趙春朋等[2]研究正極材料為LiNi0.5Co0.2Mn0.3O2的18650型鋰離子電池在不同SOC下的燃爆特性,發現最大壓力與SOC呈正相關,當SOC達到100%時,罐內的最大壓力可達4.069 MPa。

有關鋰離子電池氣體擴散及爆炸危險性的模擬研究仍較少,大多針對較大空間規模,如牛志遠等[3]利用Flacs軟件,研究由鋰離子電池熱失控引發的單一儲能艙爆炸對周圍儲能艙的沖擊性,探索加裝隔離措施對爆炸蔓延的防護性。吳泳等[4]通過改變通風速率、尺寸和位置等,對儲能電站氣體擴散規律進行模擬,為實際氣體探測預警提供依據。

綜上所述,目前的實驗設計仍在較理想的情況下進行。現有模擬研究均對可燃物成分進行了簡化,加之電動汽車的電池箱相關防爆設計欠缺,因此,本文作者利用流體力學軟件Fluent和爆炸模擬軟件Flacs,結合相關文獻中已有的鋰離子電池熱失控氣體實驗數據,對電池箱內氣體擴散及爆炸規律進行模擬,并在此基礎上,設計電池箱泄爆方式,以期為電動汽車相關安全技術措施的制定提供參考。

1 數值模擬

1.1 數學模型

Fluent軟件是常用的流體動力學軟件,在流體流動、燃燒和傳熱等方面應用廣泛;Flacs軟件是專門的爆炸仿真軟件,在特定的邊界條件、初始條件下,對數值模擬計算區域中的超壓、溫度等參數進行求解。連續性方程、動量方程、能量方程、組分質量守恒方程、湍流動能方程和耗散率方程等,可用統一微分方程表示,如式(1)所示:

1.2 模擬假設

電池箱實際使用時會裝滿電池,剩余空間很小,為了放大爆炸效果并留有更多安全設計余量,在不影響結果準確性的情況下,假設電池箱內只有1只電池發生熱失控。

1.3 幾何模型及參數設置

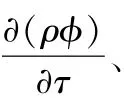

1.3.1 擴散模型及參數設置

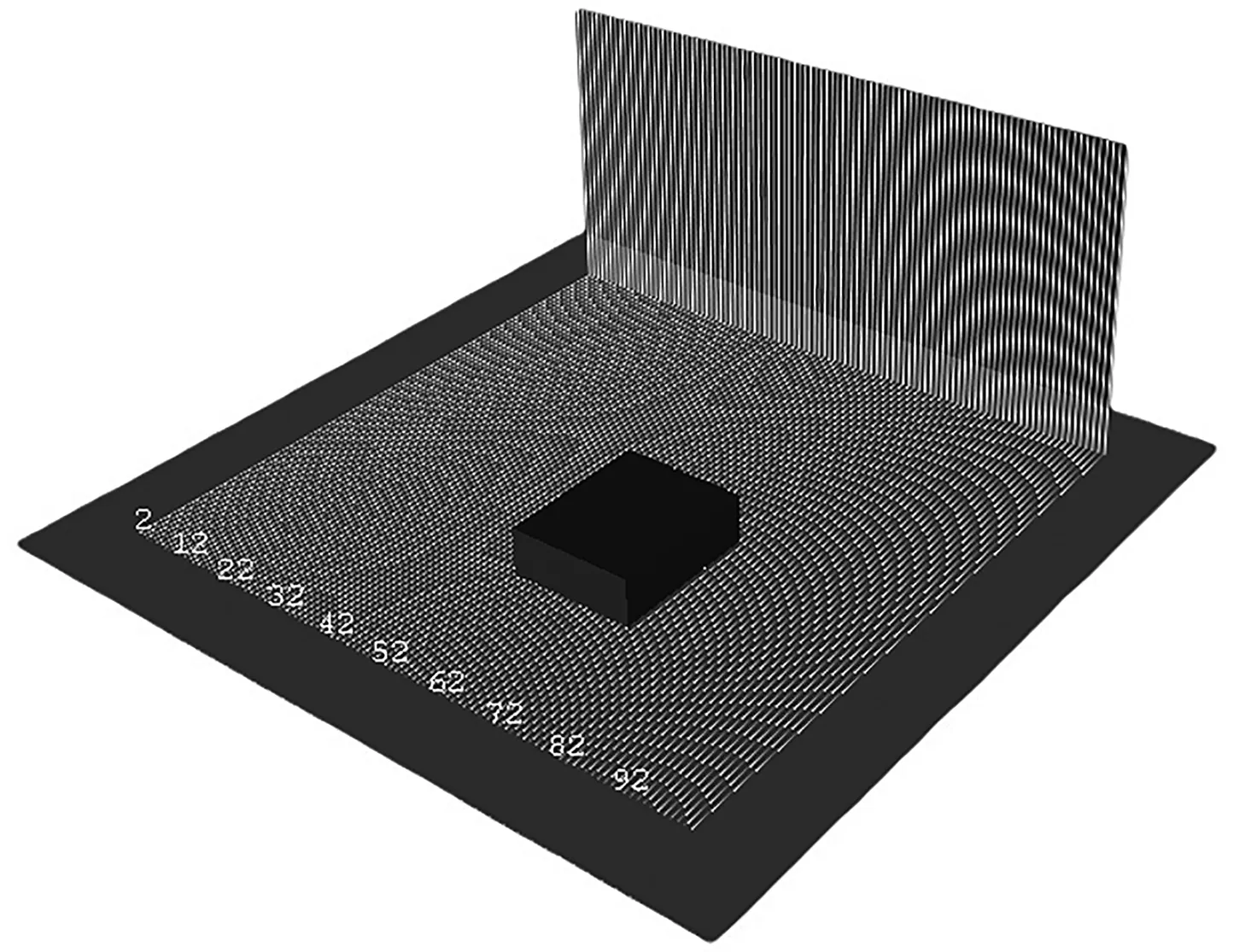

按電池箱1∶1建模(圖1),長、寬、高分別為1 000 mm、800mm、300mm,采用非結構均勻網格,網格總數47 195。模型為標準湍流流動模型、氣體輸運模型,其余為默認設定值。

圖1 擴散模型Fig.1 Diffusion model

出口速度以及氣體成分:按噴氣平均速度7.0 m/s、最大速度10.5m/s和持續時間240 s進行用戶自定義函數輸入,氣體成分及含量按相應工況輸入,驗證網格無關性與擴散模擬。

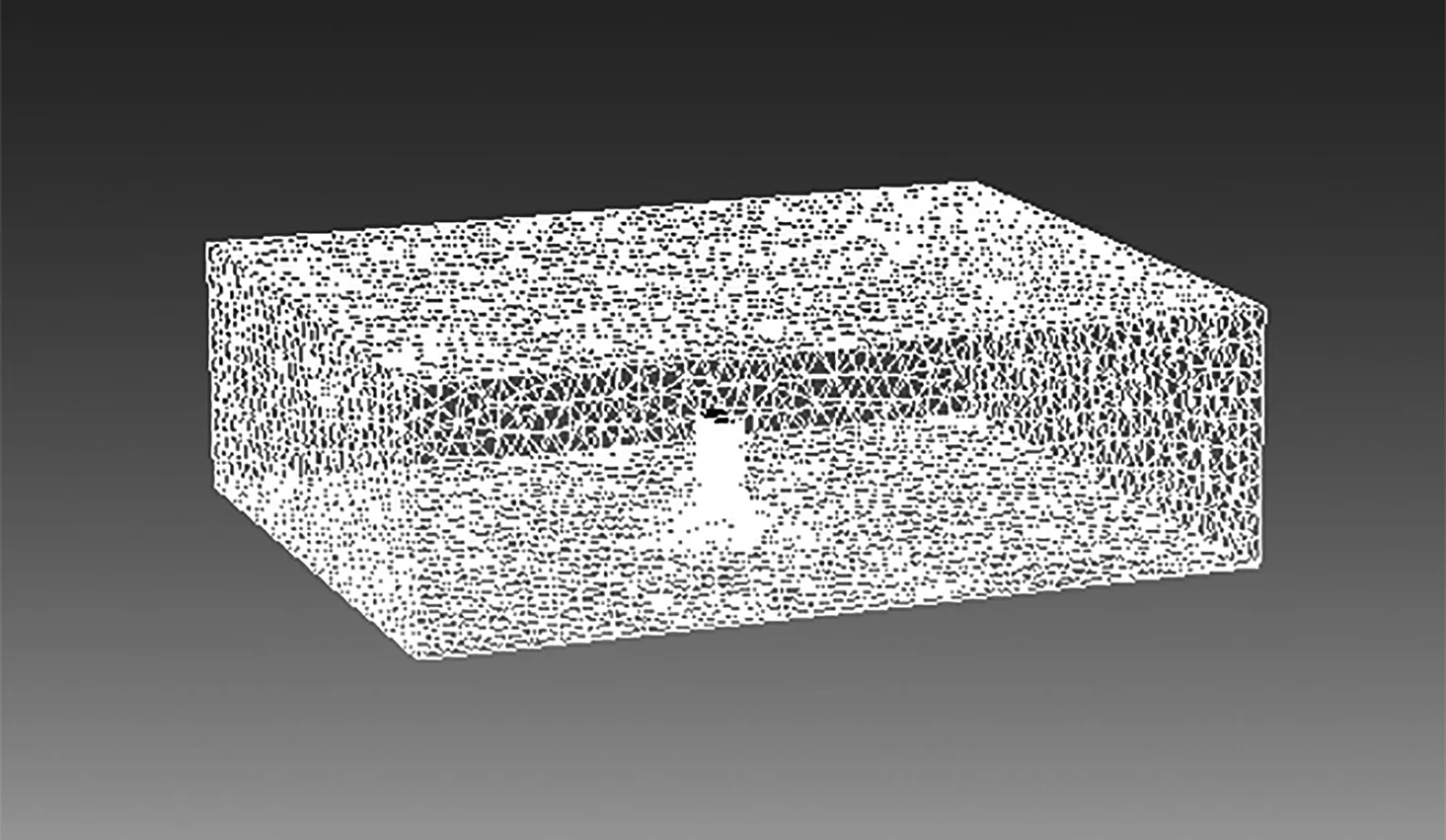

1.3.2 爆炸模型及參數設置

按電池箱1∶1建模(圖2),長、寬、高分別為1 000 mm、800mm、300mm,網格控制范圍4 mm×4mm×2 mm。將物體盡量沿網格線布置,以提高精度。

圖2 爆炸模型Fig.2 Explosion model

氣云成分體積:設置充滿整個電池箱的均勻預混氣體,按相應工況電池熱失控各氣體成分占比輸入。

點火設置:點火時間0,并設置點火位置。

邊界條件:歐拉(ERULER)方法。

輸出控制:模擬時間至少為0.5 s,聲速尺度(CFLC)、流速尺度(CFLV)分別為5.0、0.5。

泄壓板:重新建模,建立帶有泄壓板的電池箱,泄壓方式為彈出(POPOUT),泄壓板承壓3 000 Pa,泄壓板的質量面密度為1 kg/m2,泄壓板邊角尺寸為0.01 m×0.01m。

監測點:內部中心以及泄爆處外30 cm、70 cm各一個測點,輸出溫度和壓力值。

1.3.3 爆炸模型的實驗驗證

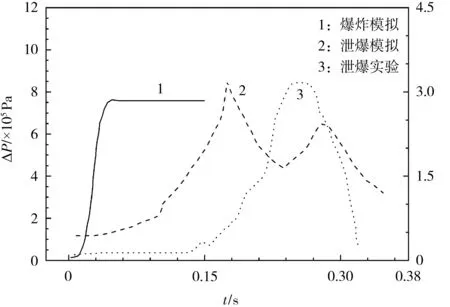

爆炸模型與泄爆模型的實驗驗證見圖3。

圖3 爆炸模型與泄爆模型的實驗驗證Fig.3 Experimental verification of explosion model and explosion venting model

參照文獻[5]中5 L密閉容器簡化建模,初始條件300 K、105Pa,中心點火,9.2% CH4和1% H2與空氣混合的爆炸壓力最大值7.5×105Pa,與實驗值 7.29×105Pa、理論值 8.72×105Pa較為接近,模擬最大爆炸超壓到達時間為0.05 s,與實驗所得0.07 s也較為接近,如圖3所示,可認為模型合理。建立文獻[6]中容積64.0m3、開口 2.7 m2的空間,模擬與實驗最大爆炸超壓和到達爆炸超壓的時間幾乎一致,泄爆模型合理。

此外,對爆炸和泄爆模型所用網格進行無關性驗證,發現爆炸模型受網格影響較小,泄爆模型在100×100×50之后繼續增大網格,計算時間明顯增長,而爆炸參數已趨于穩定。

1.4 模擬工況

20 Ah LiFePO4電池(天津產)長、寬、高為70mm×30mm×130 mm,額定電壓3.65 V。3.35 Ah 18650型LiFePO4鋰離子電池、1.1 Ah 18650型LiNi0.8Co0.15Al0.05O2鋰離子電池、2.1 Ah LiCoO2鋰離子電池分別為市售產品[7-8]。通過對電池箱內不同擴散時間、不同點火位置、不同電池類型氣體和不同SOC下的氣體爆炸特性以及不同泄爆方式下的爆炸情況進行模擬,得到電池箱內氣體爆炸規律特性及泄爆規律。模擬工況如表1所示。

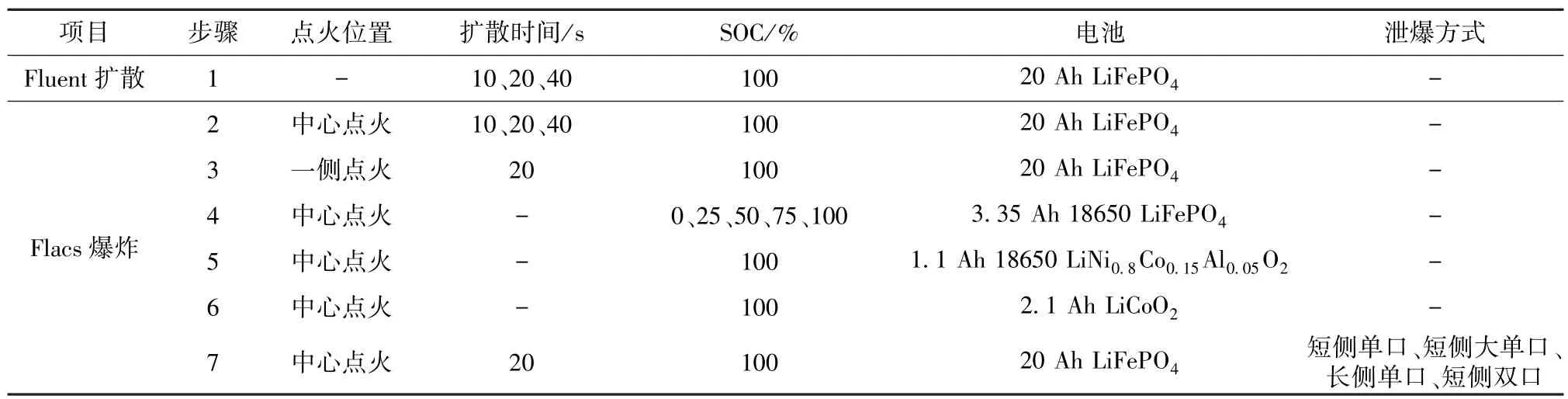

表1 模擬工況 Table 1 Simulation working conditions

第4、5、6步模擬時,根據氣體成分,取爆炸效果最大時的濃度。

2 結果與討論

2.1 擴散模擬結果

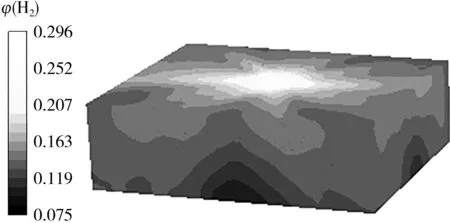

模擬結果發現,電池箱內氣體的表面濃度與中心濃度相差不大,可近似取表面濃度。圖4為20 s時H2濃度(體積分數)分布圖。

圖4 20 s時電池箱內H2濃度Fig.4 H2 concentration in the battery box at20 s

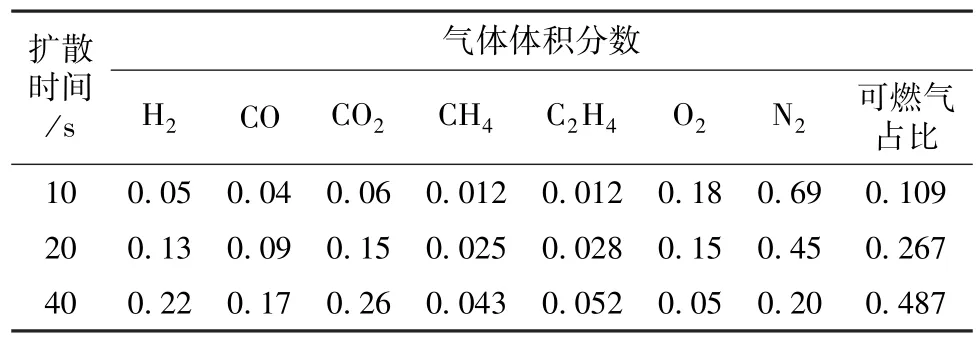

電池箱內電池熱失控后,產生的氣體以一定的噴射速度噴出,先到達電池箱頂部,沿著箱壁流動,之后往中部填充。不同時刻各氣體的大致濃度見表2。

表2 不同擴散時間下氣體的濃度Table 2 Gas concentration under different diffusion time

從圖4和表2可知,10 s時氣體基本充滿整個空間,此時氣體較稀薄;隨著氣體的繼續釋放,電池箱內氣體濃度繼續上升(20 s時);40 s時已混合均勻,可燃氣占比較大,氧氣濃度已較低。由于氣體速度為經驗取值,此處擴散時間具備一定定性分析價值,取20 s時的濃度,爆炸效果明顯且能代表電池箱內可燃氣濃度較大的特點。

2.2 電池箱內氣體爆炸特性分析

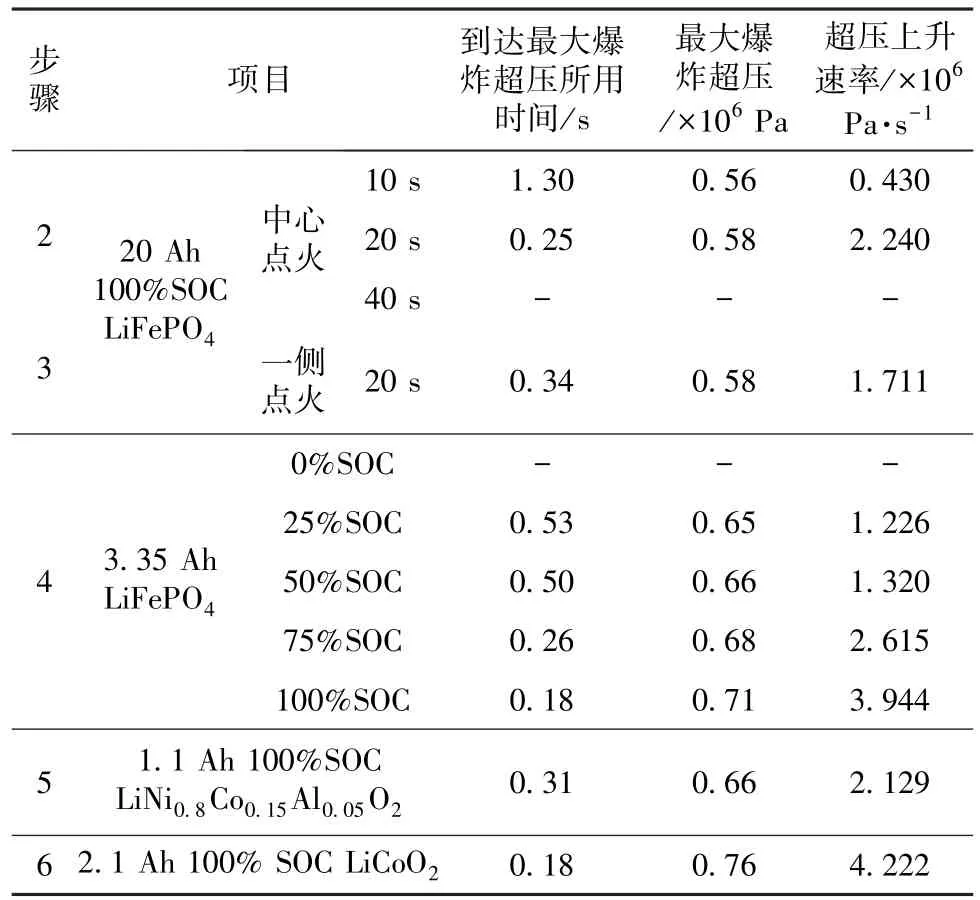

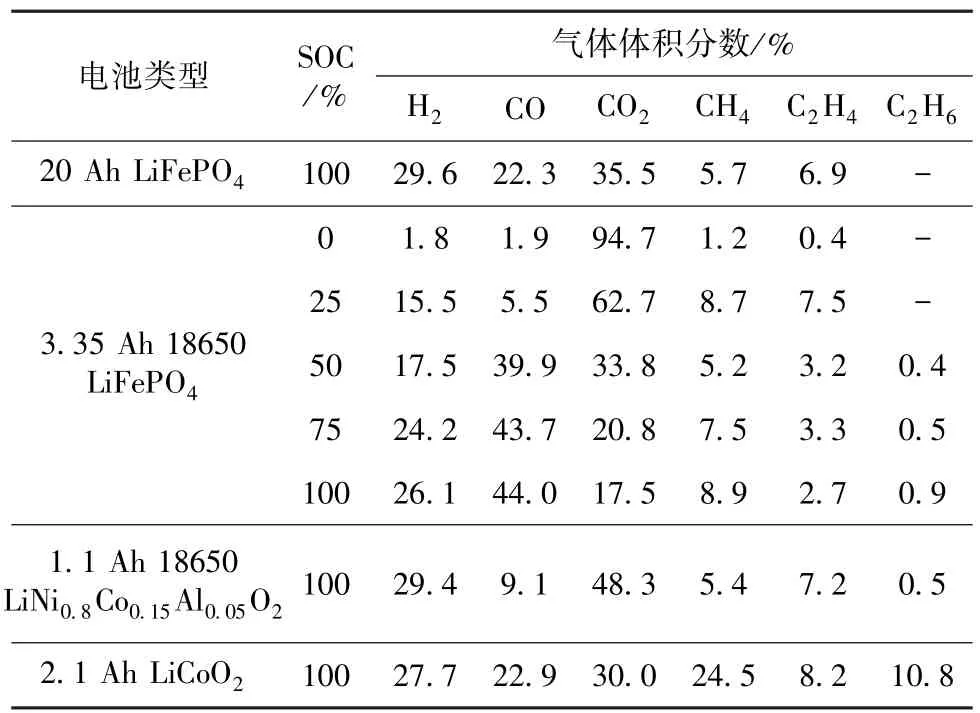

對表1中2、3、4、5和6步進行爆炸仿真,結果見表3。

表3 不同工況氣體爆炸特性Table 3 Gas explosion characteristics under different working conditions

電池箱的空間狹小,壓力上升情況與其他較大密閉和狹長空間及連通容器等明顯不同,內部各點壓力值相同,無壓力梯度。從表3可知,10 s時,可燃物濃度較低、壓力上升速率緩慢、爆炸時間較長;40 s時,由于可燃物氣體濃度已經很大,不會爆炸;在10~20 s,存在爆炸效果最大的情況。

20 s時,封閉空間中心點火后,爆炸壓力達到0.58×106Pa,由于仿真環境為絕熱,壓力達到最大爆炸壓力之后并未繼續下降。雖然實際情況下壓力會因為散熱等因素有所下降,但此時壓力早已超過電池箱的承受能力(1.5×105Pa),說明需要安裝泄爆及抗爆裝置。此外,由表3仿真結果可知,電池箱內中心點火會比一側點火更快達到超壓峰值,最大爆炸超壓相差不大,中心點火爆炸強度更大;不同SOC下,LiFePO4鋰離子電池熱失控氣體爆炸超壓峰值整體呈小幅增長,變化不大,但達到最大爆炸超壓所需時間隨著SOC的增加逐漸減少,0%SOC的LiFePO4鋰離子電池不會發生爆炸,說明隨著SOC的增加,氣體爆炸危險性提高,對比氣體成分分析(表4),可能是H2、CO和C2H6等可燃氣體的體積分數隨著SOC的增加而明顯增大的緣故。另外,不同正極活性材料電池熱失控氣體的爆炸超壓與熱失控危險性的關系不大,LiCoO2鋰離子電池氣體爆炸危險性最高,LiFePO4鋰離子電池氣體爆炸危險性高于LiNi0.8Co0.15Al0.05O2鋰離子電池。爆炸引起的高溫會使本身材料穩定性較差(熔點較低等)的LiNi0.8Co0.15Al0.05O2鋰離子電池和LiCoO2鋰離子電池發生二次火災爆炸,后果可能比LiFePO4鋰離子電池嚴重。

表4 不同電池熱失控氣體成分[7-8]Table 4 Thermal runaway gas composition of different batteries

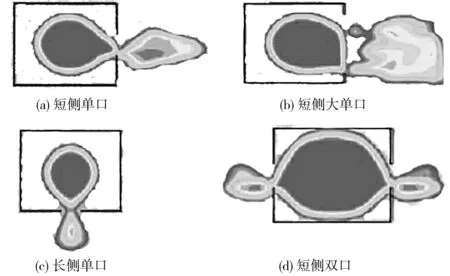

2.3 電池箱泄爆設計仿真

為避免爆炸造成人員傷害,控制爆炸的程度,電池箱防爆泄壓閥建議安裝于外殼強度最薄弱處,且泄放的氣體不能進入乘客艙,設置泄壓板的開啟壓力為3 000 Pa。電池箱泄壓板的不同布置方式和瞬間火焰圖如圖5所示。

圖5 不同泄壓布置方式泄壓瞬間火焰圖Fig.5 Flame diagrams of different pressure relief arrangements at the moment of pressure relief

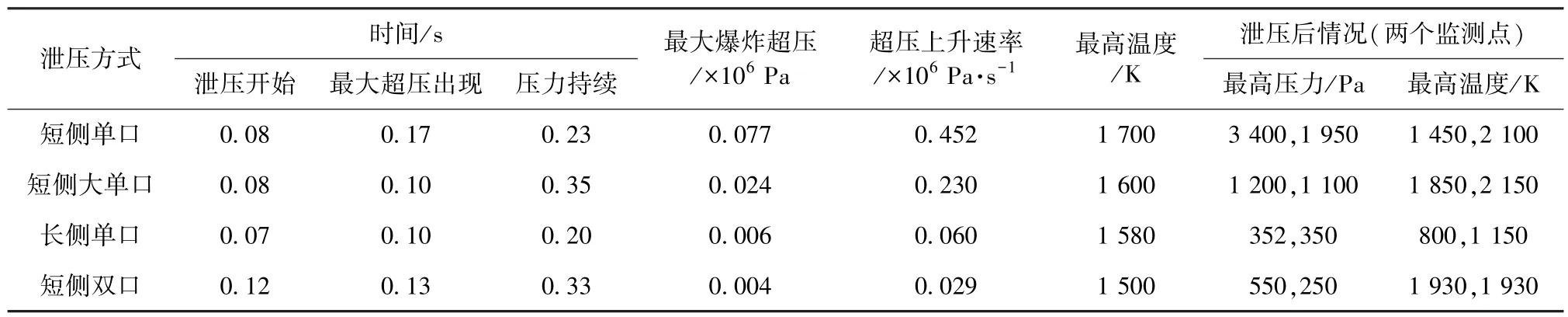

實驗時,短側單口、短側雙口和長側單口的泄壓口面積都是0.04 m2(0.2 m×0.2 m),短側大單口泄壓口面積是0.12m2(0.6m×0.2 m)。

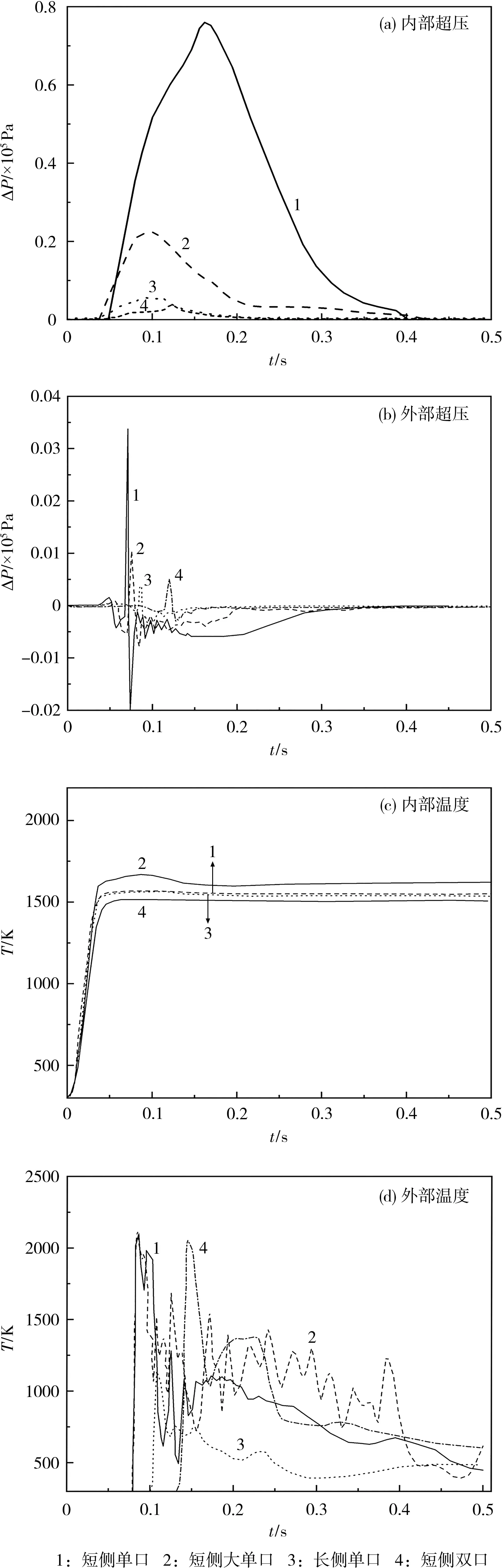

以長側單口泄壓為例,說明爆炸和火焰發展過程特點。如圖5所示:從中心點火發生爆炸,火焰先到達短邊,后到達長邊,泄壓初始火焰為火球狀;隨著外部空氣進入,內部反應會加劇,外部射流會進一步加長,直至內外部達到平衡后,內部反應衰減直至反應結束。泄爆后的相關參數見表5。不同泄壓方式內外部最高壓力和最高溫度曲線見圖6。

由于壓力和溫度本身特性,內外部壓力的變化比溫度變化更迅速。電池箱尺寸較小,預混氣體爆炸傳播距離有限,內部壓力上升速度較快,泄壓板在達到相應屈服壓力時會立即泄壓。實驗發現,泄壓板的屈服壓力對電池箱內部爆炸強度影響很小,而泄壓板的位置和面積對泄壓程度影響較大。

從表5、圖6可知,短側單口和短側大單口幾乎同時泄壓,短側雙口的泄壓開始時間較晚,長側單口泄壓時間最早。短側單口泄壓和短側大單口泄壓時,內部壓力仍然很高,原因是非平衡泄爆泄出的物質較少,大部分燃燒爆炸仍在電池箱中進行,Flacs軟件不能模擬破壞情況,但足以說明這兩種泄放效果不好。當增加短側的泄爆面積時,內部壓力降低明顯,外部壓力也很低,說明該方式經過一定調整是可取的。短側雙口泄壓較好,內外部壓力均較低,在達到泄壓啟動壓力時立即泄壓,使超壓開始下降,由于將可燃物質從兩邊分散,危險性大為降低。長側單口也為平衡泄爆,由于泄壓后距離外部爆炸較近,內部壓力仍有所上升,但外部溫度低于其他3種布置方式。總體來看,幾種布置方式都不能很好地抑制高溫,需與其他配套消防設施及泄爆形式聯合使用。

圖6 不同泄壓方式內外部最高壓力和最高溫度曲線Fig.6 The maximum internal and external pressure and temperature curves of different pressure relief methods

表5 不同泄爆方式模擬關鍵參數 Table 5 Simulation key parameters of different explosion venting methods

3 結論

隨著20 Ah LiFePO4電池箱內熱失控氣體的不斷釋放,氧氣占比越來越低,最大爆炸危害對應時刻為10~20 s。

電池箱內中心點火比一側點火的爆炸強度大;SOC越高的LiFePO4鋰離子電池,爆炸強度越大;不同類型電池熱失控氣體的爆炸超壓,與電池本身危險性關系不大。

電池箱泄爆設計中短側泄爆時泄壓面積越大,泄壓效果越好,短側雙口和長側單口的泄壓效果均較好,但不論哪種方式,防止高溫破壞仍是更優化的泄爆設計考慮的關鍵。