直接甲醇燃料電池用催化阻醇MEA的制備

田愛華,陳海倫,孟慶然,申東輝

(1.吉林化工學院機電工程學院,吉林 吉林 132022; 2.吉林化工學院航空工程學院,吉林 吉林 132022)

直接甲醇燃料電池(DMFC)因結構簡單、能量密度高等優點,在便攜式電子設備、交通運輸等應用中受到關注[1]。由陰極、陽極和質子交換膜組成的三合一膜電極組件(MEA)是DMFC的核心部件,直接影響DMFC的工作性能。DMFC電極催化劑多采用昂貴的鉑(Pt)及Pt合金[2],由于對甲醇的電催化氧化活性低,電極的催化劑載量約為質子交換膜燃料電池電極的10倍,成本偏高。此外,目前DMFC多使用以Nafion膜為代表的全氟磺酸膜,無法阻隔甲醇由陽極滲透至陰極,會產生混合電位,導致燃料損耗、性能降低。

針對上述催化劑活性低和甲醇滲透問題,人們從催化劑、質子交換膜兩方面進行了研究。在甲醇陽極氧化電催化劑中,仍以Pt及Pt合金為研究對象[2]。二組分催化劑表現出的高催化性和強抗CO中毒能力,讓人們對三組分甚至四組分催化劑充滿了期待。目前傾向于完善基于Pt的多組分催化劑的催化機理,尋找更高效、穩定的催化劑,開發催化劑制備技術[3]。針對質子交換膜的甲醇滲透問題,主要是開發質子交換膜[4]和對現有全氟磺酸聚合物膜進行改性[5]。

鈀(Pd)電催化劑的活性低于Pt電催化劑,但近年來發現,Pd的抗甲醇能力高于Pt,且對甲醇在陽極反應的副產物甲酸的氧化具有更好的活性和抗毒性能[6]。人們將Pd的阻醇特性用于質子交換膜改性,所得改性膜的甲醇滲透能力均降低,但質子電導率也較低。如浸漬法Pd改性膜[7],浸漬在膜中的納米Pd顆粒可在阻礙甲醇滲透的同時阻止質子的傳導,使改性膜的甲醇滲透性和質子電導率同時降低;同樣,自組裝多層Pd改性膜的甲醇滲透率降低99.14%,電導率降至原來的83.9%[8];采用濺射法Pd或Pd合金沉積膜改性質子交換膜,可降低甲醇的滲透能力,提高電池的性能,但改性膜表面的Pd沉積膜在DMFC運行時會產生裂紋,因沉積膜脫層降低阻醇效果[9];化學鍍Pd改性膜也會產生阻醇膜表面裂紋[10],無法保證電池的穩定性。為避免裂紋的形成,需要將改性膜保存在去離子水中,以保持充足的水分。

有鑒于此,本文作者合成基于Pd的有機-無機復合阻醇材料,置于陽極與質子交換膜之間,構成四合一復合膜電極組件(MEA),并與傳統的三合一MEA進行對比。

1 實驗

1.1 催化阻醇物質的合成

實驗用質子交換膜為Nafion 115膜(美國產),使用前進行如下預處理:在80℃的3% H2O2溶液(上海產,AR)、去離子水、0.5mol/L H2SO4(上海產,AR)及去離子水中依次浸泡1 h,之后,在空氣中自然干燥不少于4 h,備用。

將0.1 mmol 1,5-環辛二烯二氯化鈀(Aldrich公司,99%)與2 g油胺(Aldrich公司,70%)加熱至150℃,恒溫3 h后,冷卻至室溫,加入20ml甲醇(天津產,AR),生成Pd納米顆粒沉淀。去除上部清液后,將沉淀的Pd納米顆粒溶解在5 ml甲苯溶劑(天津產,AR)中,得到催化阻醇物質。

1.2 膜電極組件(MEA)的制備

陽極與陰極催化劑分別為Pt-Ru/C(JM公司,40%Pt、20%Ru)和Pt/C(JM公司,60%Pt)。用GP-2噴槍(日本產)將催化劑漿液均勻地噴涂到氣體擴散層30BC碳紙(SGL公司)上,控制催化劑載量為3.00 mg/cm2。

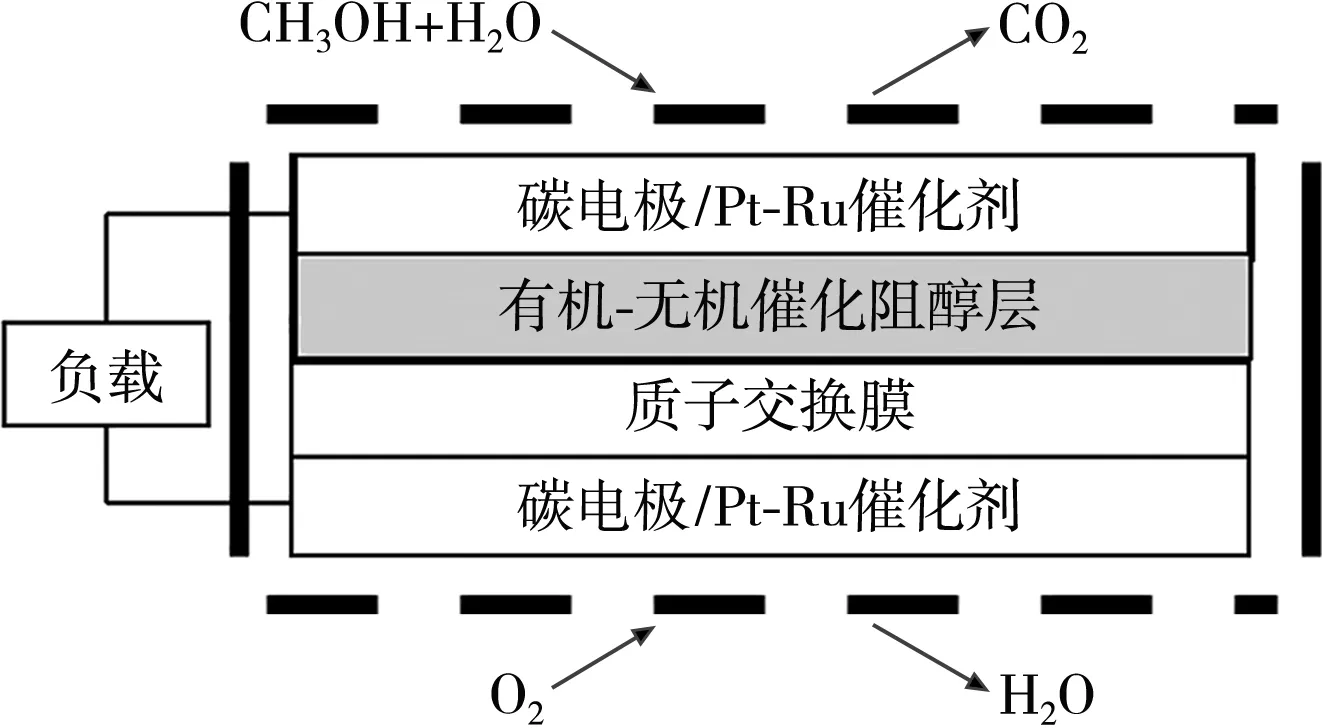

將合成的Pd催化阻醇物質均勻涂覆到與陽極相鄰的Nafion115膜的表面,負載量為0.01 mg/cm2,再將膜置于兩片電極之間,在160℃下,以3.92 MPa的壓強熱壓5 min,制備四合一復合MEA,如圖1所示。

圖1 復合MEA示意圖Fig.1 Schematic diagram of composite membrane electrode assembly(MEA)

采用相同工藝,制備常規三合一MEA(無催化阻醇層)。所有MEA的尺寸均為2 cm×2 cm。將MEA固定在雙極板之間,組裝成單體電池,流道有效尺寸為1.7 cm×1.7 cm。

1.3 分析和測試

采用JEM-2010型透射電子顯微鏡(TEM,日本產)觀察合成的Pd顆粒的微觀形貌;采用PHI5800型X射線光電子能譜(XPS)儀(美國產)觀察涂覆在Nafion表面的Pd的狀態;采用S-4300型掃描電子顯微鏡(FE-SEM,日本產)觀察Pd在Nafion膜上的涂覆情況。

采用IM6-Zahner阻抗分析儀(德國產)進行交流阻抗譜測試,頻率為10-1~105Hz,交流振幅為5mV。通過測試阻抗Rb,計算質子交換膜的質子電導率σ,見式(1)。

式(1)中:L、A分別為質子交換膜的厚度和有效表面積。

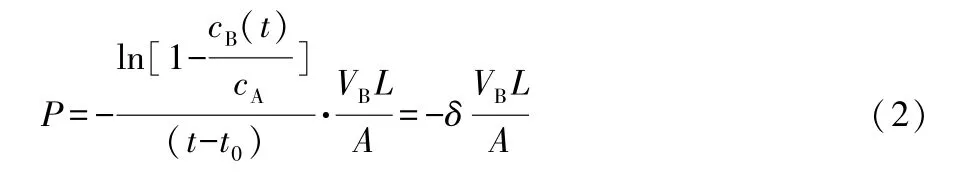

用自制隔膜擴散池[11]來測試質子交換膜的甲醇滲透性能。將膜夾在A、B兩個半室(容積均為23.70 cm3)的中間,在A室裝入甲醇和丁醇(天津產,AR)的混合溶液,體積分數分別為8.0%和0.9%,B室裝入作為內標的0.9%的丁醇溶液,用HP5890氣相色譜儀(美國產)測定由A室滲透至B室中的甲醇濃度,并由式(2)計算甲醇滲透率P。

式(2)中:VB為B室的容積;t0為初始時間,實驗取t0=0;δ為斜率;t為時間;cA和cB分別為A、B兩室中甲醇的濃度。

將組裝的單體電池置于自制燃料電池測試裝置中,陽極輸入2 mol/L甲醇,流量為0.6 ml/min;陰極輸入氧氣,流量為100m l/min,操作壓力為常壓,溫度分別為30℃、60℃和80℃。用電子負載改變輸出電流,通過極化曲線衡量單體電池的輸出性能。所有實驗結果均在穩態條件下獲得。

2 結果與討論

2.1 物理化學特性

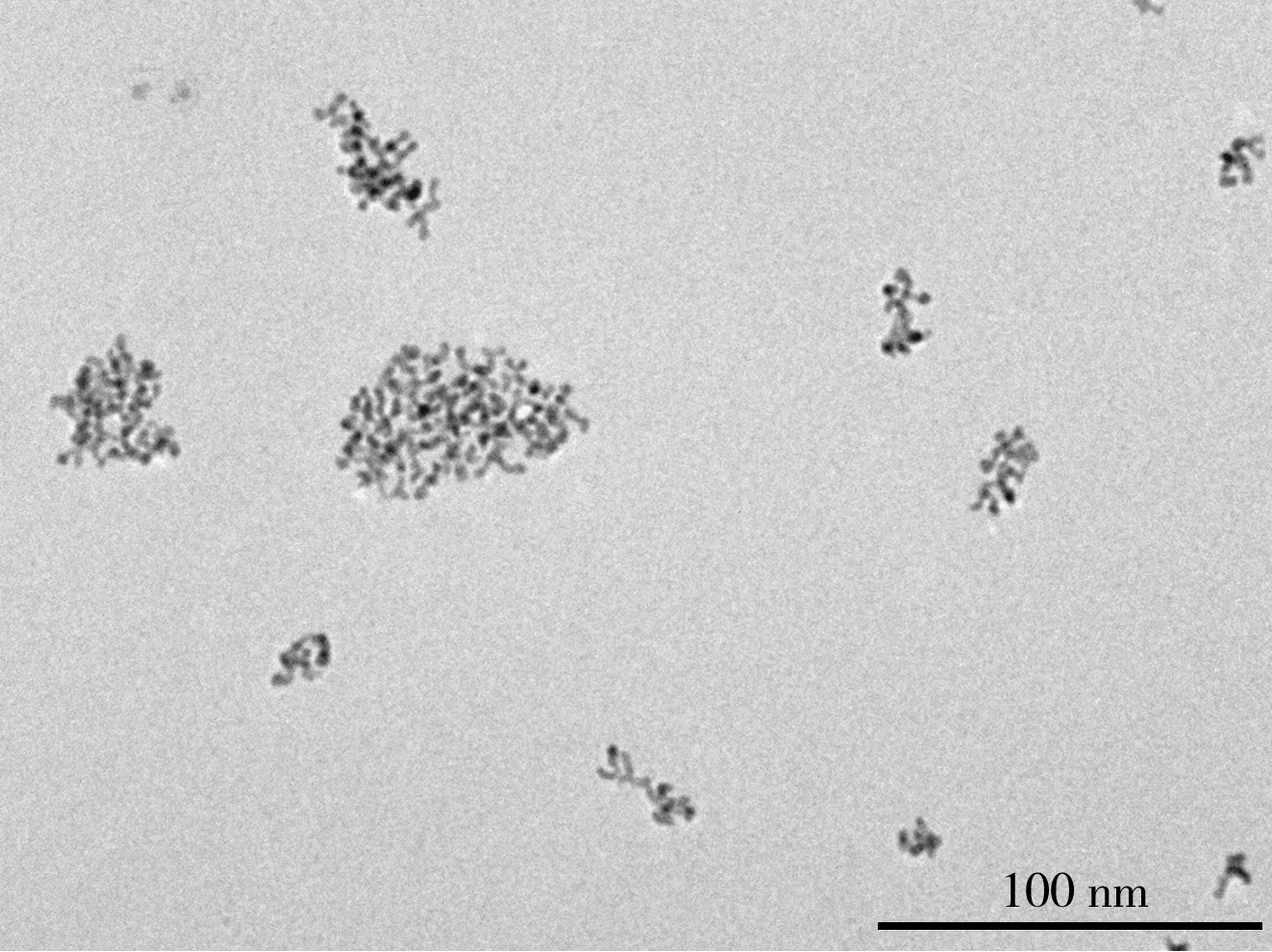

圖2為合成的Pd納米顆粒的TEM圖。

圖2 Pd納米顆粒的TEM圖Fig.2 Transmission electron microscope(TEM)photograph of Pd nanoparticles

從圖2可知,Pd粒徑為2~3 nm,具有良好的分散性,沒有明顯的聚集。

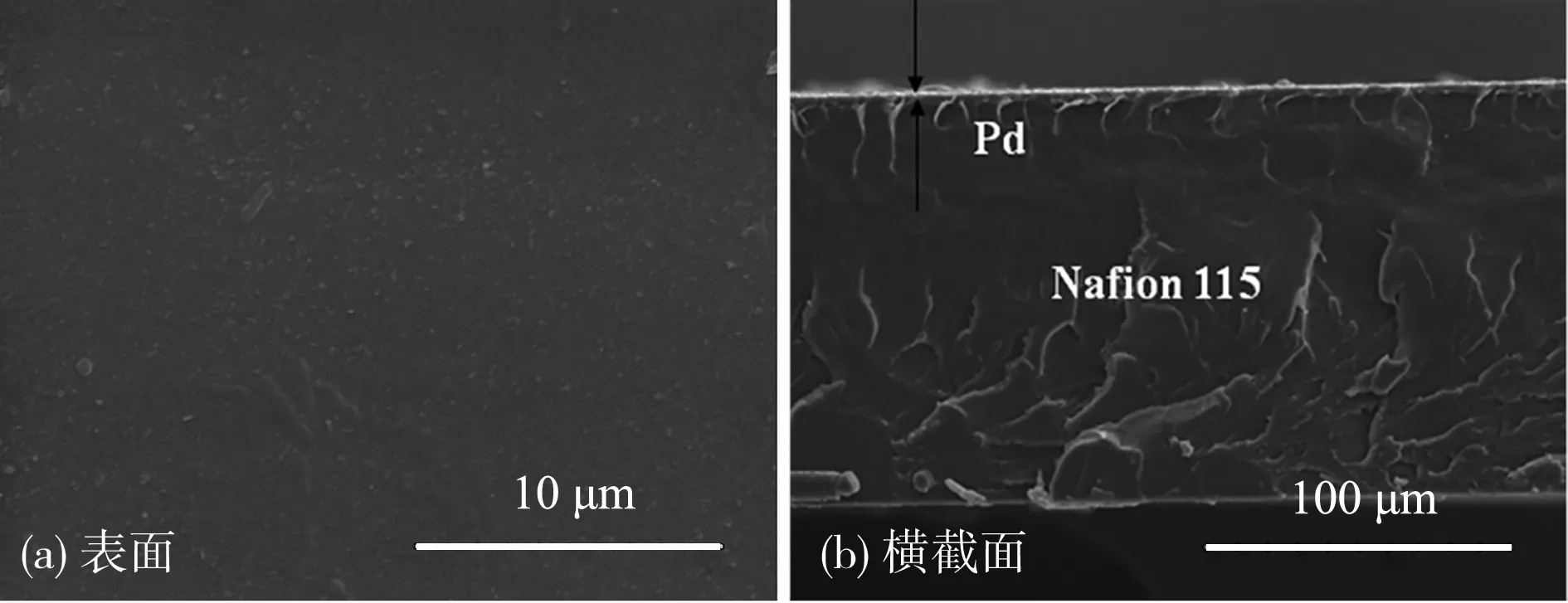

涂覆Pd的Nafion膜表面和橫截面的形貌見圖3。

圖3 涂覆Pd的Nafion膜的SEM圖Fig.3 SEM photographs of Nafion membrane coating Pd

從圖3可知,Nafion膜表面均勻,無開裂和剝落現象,涂覆的Pd與Nafion基體之間貼合緊密,不存在會產生傳輸阻力的明顯界面。

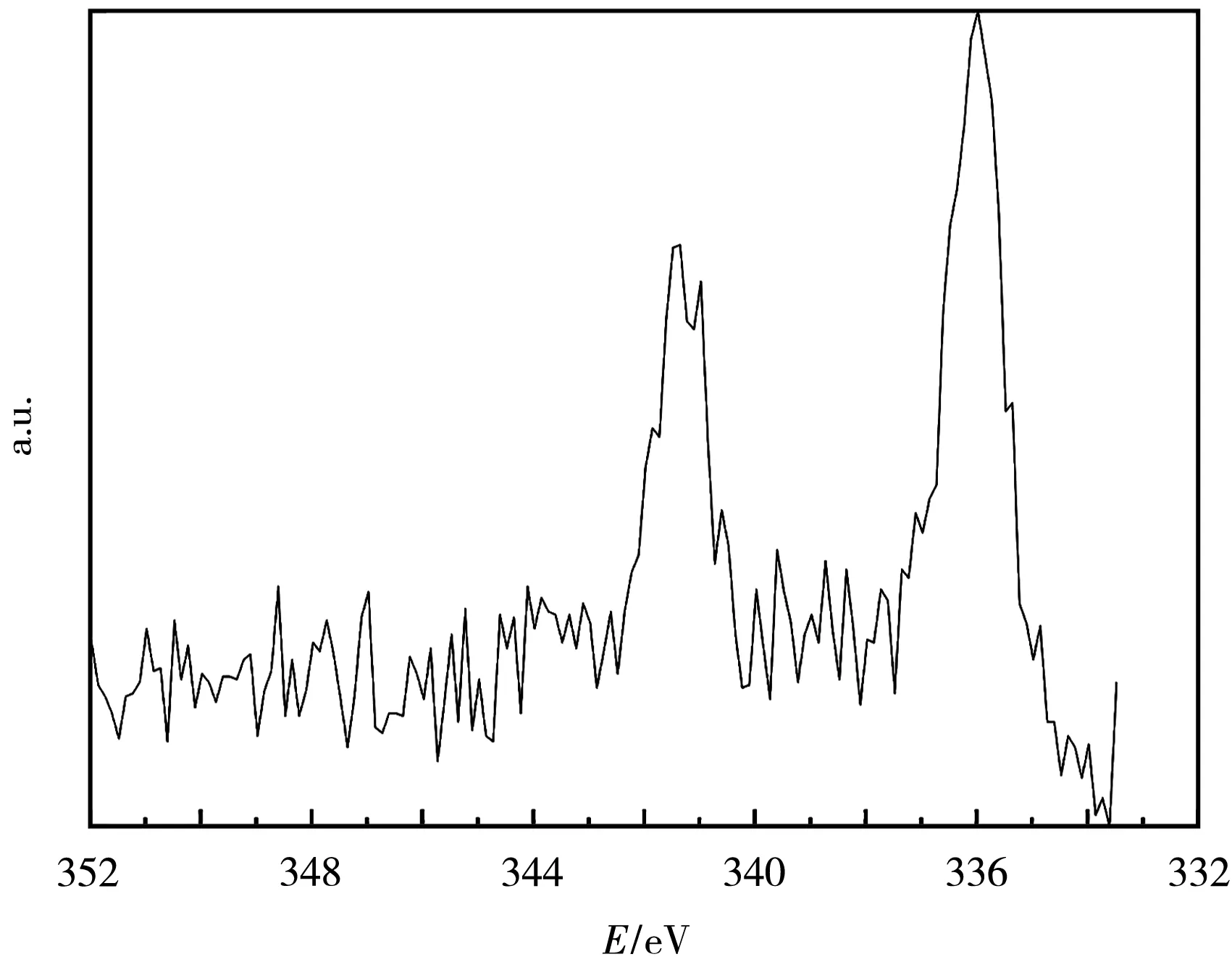

圖4為涂覆Pd的Nafion膜的XPS。

圖4 涂覆Pd的Nafion膜的XPSFig.4 X-ray photoelectron spectroscopy(XPS)of Nafion membrane coating Pd

從圖4可知,以C1s光電子峰(284.6 eV)為內參進行標準化后,電子結合能Eb(Pd 3d5/2)為335.975 eV,與 Pd原子相匹配,表明涂覆在膜表面的Pd顆粒化學狀態穩定。

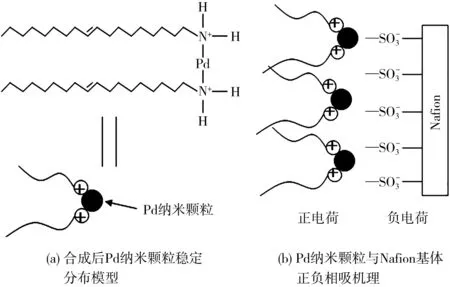

上述結果表明,合成的Pd納米顆粒在表面活性劑(油胺)中分布穩定,并在正負相吸的作用下,與Nafion膜中的磺酸基團緊密貼合,形成催化阻醇層,模型如圖5所示。

圖5 Pd顆粒穩定分布模型及催化阻醇層形成機理Fig.5 Stable distribution model of Pd particles and formation mechanism of catalytic methanol barrier layer

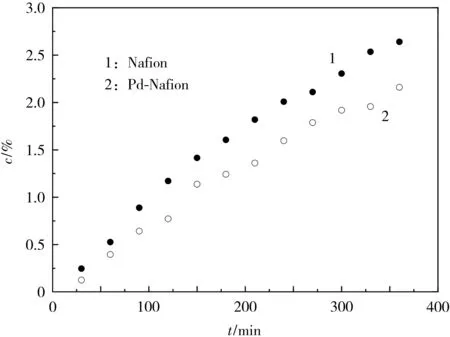

滲透通過Nafion膜的甲醇的濃度隨時間的變化見圖6。

圖6 涂覆Pd前后的Nafion膜的甲醇滲透濃度Fig.6 Methanol permeation concentration of Nafion membrane before and after Pd coating

從圖6可知,隨著時間的推移,甲醇的滲透濃度逐漸升高。滲透通過涂覆Pd的Nafion膜的甲醇濃度低于相同情況下滲透通過Nafion膜的。

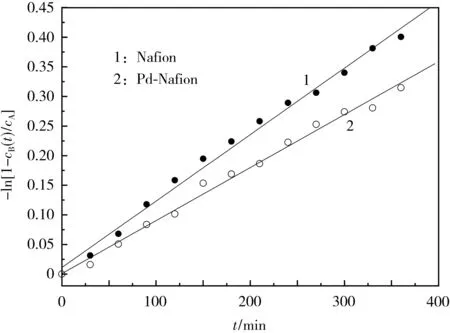

-ln[1-cB(t)/cA]隨滲透時間的變化見圖7。

圖7 -ln[1-c B(t)/c A]隨滲透時間的變化Fig.7 -ln[1-c B(t)/c A]changed with permeation time

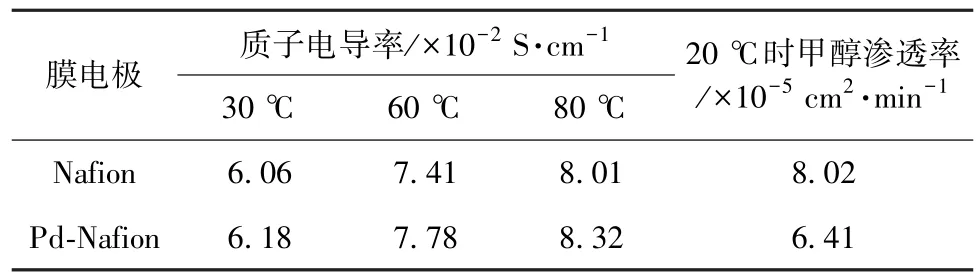

根據式(2)和圖7,可從直線斜率得出甲醇滲透率。斜率越大,甲醇滲透率越高。涂覆Pd前后質子交換膜在不同溫度下的質子電導率及室溫下的甲醇滲透率見表1。

表1 MEA的質子電導率及甲醇滲透率Table 1 Proton conductivity and methanol permeability of MEA

在DMFC中,阻醇物質通常會同時降低MEA的甲醇滲透率和質子電導率[4-5]。質子電導率取決于水分子的遷移率,提高MEA的吸水率,可以提高電導率。從表1可知,復合MEA的甲醇滲透率比常規MEA低20%左右,而電導率稍高于常規MEA,表明MEA中涂覆的催化阻醇Pd納米顆粒對水分子具有選擇滲透性,即增加了H+的通過度。

2.2 DMFC性能

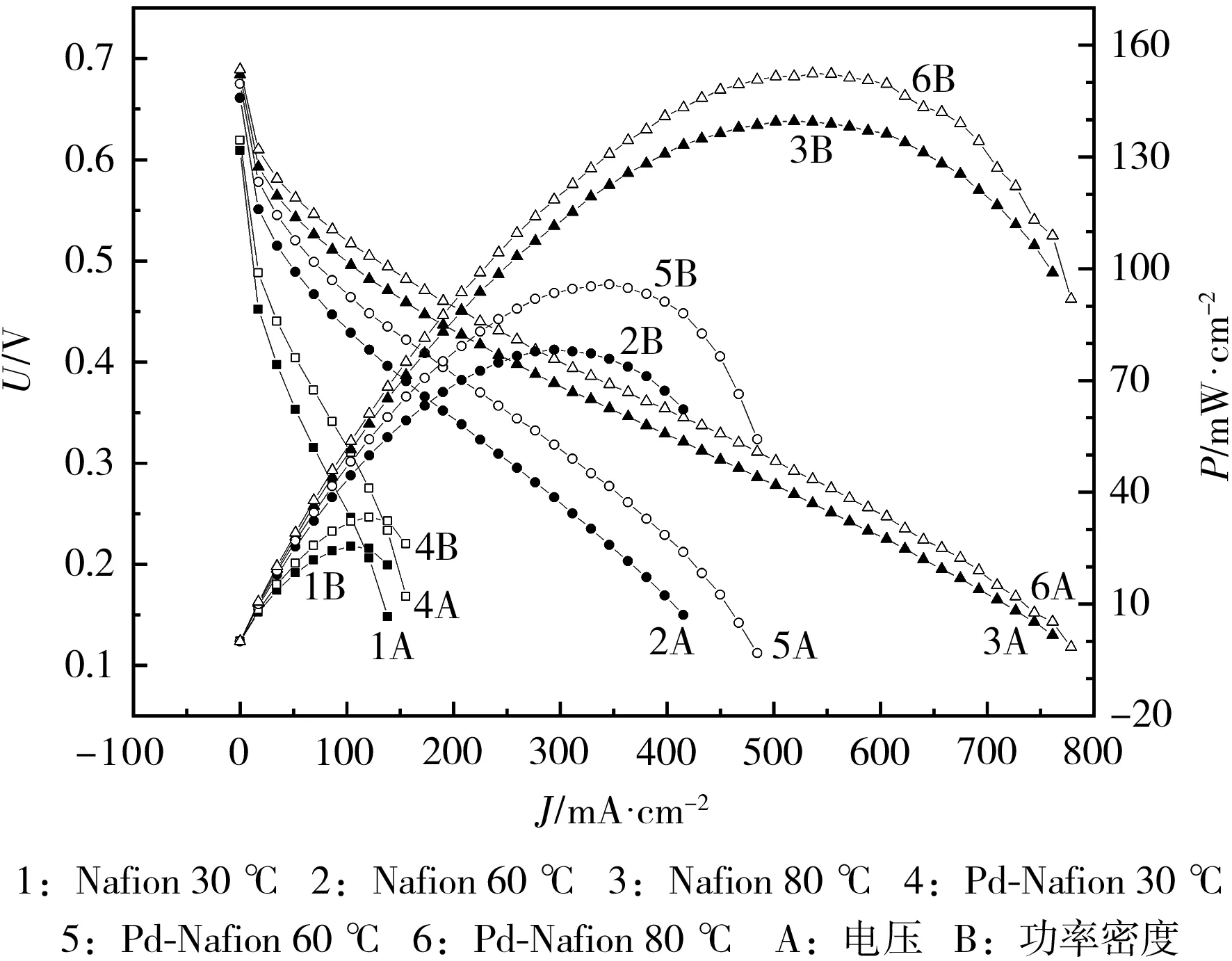

在不同操作條件下對活化后的電池進行性能測試,得到電流密度(J)對電壓(U)和功率密度(P)的曲線。兩種膜電極在不同溫度(30℃、60℃和80℃)下的性能見圖8。

圖8 兩種MEA組裝的DMFC在不同溫度下的性能Fig.8 Performance of DMFC assembled with two MEA at different temperatures

從圖8可知,在所有的操作溫度和電流密度下,復合MEA組裝的DMFC性能均優于常規MEA組裝的,表明復合MEA在保持原有良好的質子導電性的同時,降低了甲醇滲透率,輸出性能優于常規MEA。

無論是采用復合MEA還是常規MEA,DMFC的最大輸出功率密度均隨著溫度的升高而增加。30℃時,復合MEA組裝的DMFC性能優勢比較小,為33.30 mW/cm2;60℃時,復合MEA組裝的DMFC性能優勢最大,為95.85 mW/cm2;80℃時,復合MEA組裝的DMFC最大輸出功率密度達到152.32mW/cm2,性能雖優于常規MEA,但不如60℃時明顯。這是MEA的甲醇滲透性能隨溫度的升高而增加所致;同時表明,復合MEA的甲醇滲透率雖然降低,卻未能完全消除甲醇滲透,這從不同溫度的開路電壓也能體現出來。當測試溫度分別為30℃、60℃和80℃時,復合MEA組裝的DMFC的開路電壓比常規MEA組裝的分別高0.010 V、0.014 V和0.005 V,表明MEA的甲醇滲透減少,降低了混合電位,從而提高了開路電位。此外,隨著溫度升高,甲醇滲透增加,高溫時復合MEA與常規MEA組裝的DMFC之間的開路電壓差值降低,導致復合MEA在高溫下的阻醇作用不如在低溫下好。可以預期,涂覆更致密的阻醇材料,可進一步降低改性膜的甲醇滲透率。

3 結論

通過合成穩定分散的Pd納米顆粒,并涂覆于質子交換膜表面,在常規的三合一MEA的陽極與質子交換膜之間構建催化阻醇層,形成四合一復合MEA。復合MEA在阻隔甲醇滲透的同時,不改變Nafion基體中的團簇間距,使Nafion基體保持原有的良好的導電性能。研究結果表明,增加了催化阻醇層的復合MEA在良好的質子電導率的前提下,使甲醇滲透率由8.02×10-5cm2/min降低至6.41×10-5cm2/min,從而提升了電池的性能。在30℃、60℃和80℃下,電池的最大輸出功率可以分別達到33.30 mW/cm2、95.85 mW/cm2、152.32mW/cm2。通過優化催化阻醇層,增加致密性,有望進一步降低甲醇滲透,優化電池性能。