碳二加氫催化劑短暫性失活的原因分析

蔣一鳴

(福建聯合石油化工有限公司,福建 泉州 362800)

某公司乙烯裝置碳二加氫反應器通過脫除碳二物料中的乙炔,生產滿足下游聚乙烯及環氧乙烷/乙二醇(EO/EG)裝置加工要求的聚合級乙烯產品。碳二加氫反應器設計三個床層,裝填中國石化北京化工研究院BC-H-20B 型鈀/氧化鋁催化劑。2021 年9 月20 日,碳二加氫反應器催化劑突然失活,反應器出口乙炔達到滿量程10 ppm,大幅超過正常控制指標(2 ppm),車間緊急停止向EO/EG 裝置直供乙烯,并將乙烯產品改至不合格罐,同時提高反應器入口溫度以穩定催化劑活性。催化劑活性在5 min 后逐漸恢復,乙烯精餾塔在經過3 h 調整后,產出合格乙烯產品。事件發生后,乙烯車間組織調查,查找原因。

1 催化劑失活的可能原因分析

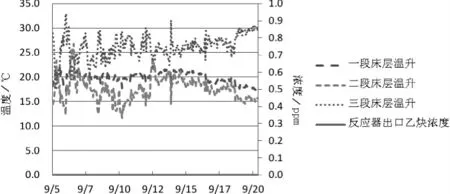

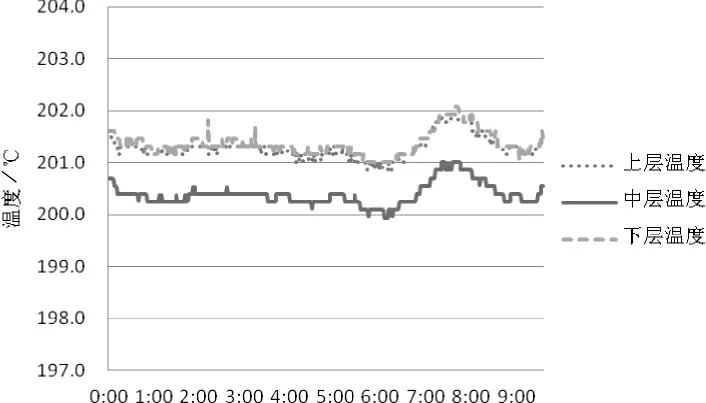

某公司乙烯裝置碳二加氫反應器設計為正常運行時一開一備,設備位號為R40401A/R40401B。2021 年9 月3 日,乙烯裝置經過停工檢修后,重新開工投料,投用反應器R40401B。反應器投用后至9 月20 日9:30,反應器出口乙炔在線表顯示數值均穩定控制在0.00 ppm,反應器三個床層的催化劑溫升未明顯上升,各項參數與催化劑技術協議中的初期工況數據接近,催化劑表現出良好的活性和選擇性[1],見圖1。

圖1 碳二反應器R40401B 投用后性能曲線

催化劑活性一般會由于生成的綠油在催化劑表面積聚而隨著投用時間的增加呈現逐漸下降的趨勢[2]。在此次事件中,催化劑僅使用17 天,且失活時表現出失活時間短、活性恢復快的特點,判斷可能是由于工藝參數的突然變化或出現催化劑“毒物”所引起,因此使用排除法對可能的原因進行逐一排查。

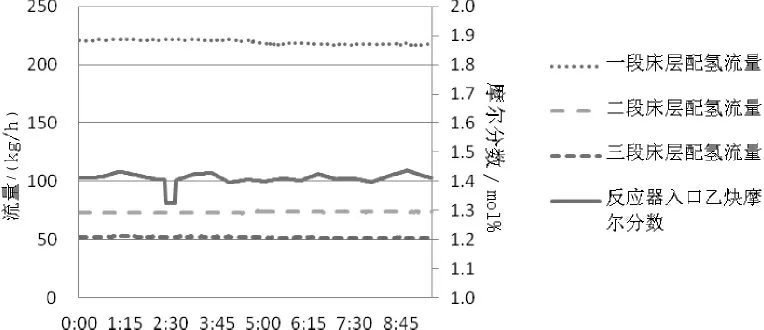

1.1 進料中的乙炔濃度和氫氣流量

碳二加氫反應器進料中的乙炔含量突然上升或反應器所需的氫氣流量不足,都可能引起反應器出口乙炔濃度超標。在9 月20 日0:00 至9:35 催化劑失活前,反應器的進料流量、進料中的乙炔含量和氫氣流量均基本保持平穩,參數未出現明顯變化,如圖2 所示。

圖2 反應器入口乙炔摩爾分數及各段床層配氫流量趨勢

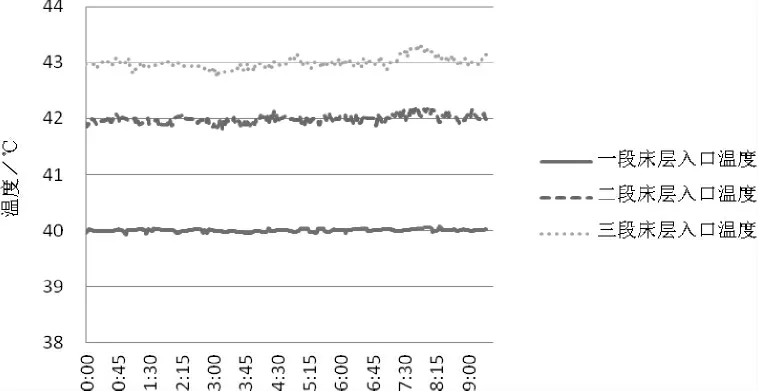

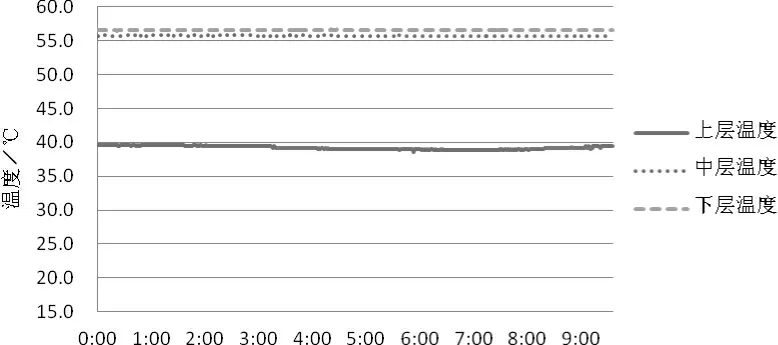

1.2 床層入口溫度

反應器入口溫度也是影響催化劑活性的重要因素之一[3],反應器入口溫度過低將降低催化劑活性進而導致反應器出口乙炔濃度超標。從圖3 中可以看到,各段床層入口溫度在9 月20 日0:00~9:35 時間內維持穩定。

圖3 反應器各段床層入口溫度趨勢

1.3 硫化物

鈀基催化劑對硫化物敏感,根據催化劑技術協議的要求,硫化物(總硫)濃度應該控制不大于0.5 ppm。硫通常被認為是催化劑活性的抑制劑,并且一旦去除污染物后,催化劑活性就會緩慢恢復[4]。硫化物主要來源于裂解爐結焦抑制劑二甲基二硫(DMDS,分子式為CH3-S-S-CH3),但這部分硫化物可通過急冷水塔和堿洗塔去除。堿洗塔塔頂裂解氣在線分析儀表在9 月20 日0:00~9:35正常指示,如圖4 所示,H2S 濃度平均為0.118 ppm,低于控制上限。

圖4 堿洗塔塔頂H2S 濃度趨勢

1.4 金屬雜質

金屬雜質包括Hg,As,Sb,Pb,V 等,按要求其含量需控制在10 ppb 以下。金屬雜質對催化劑的影響是不可逆的,催化劑重金屬中毒需要將反應器離線再生甚至更換催化劑才能恢復活性,屬于永久性毒物。但從本次催化劑活性迅速恢復的現象來看,并不符合重金屬中毒的特點。

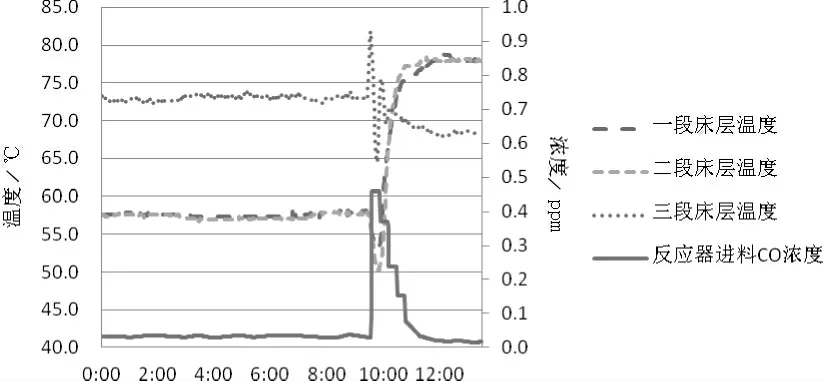

1.5 進料中一氧化碳(CO)濃度

活性中心對分子的吸附強度存在強弱順序,CO 被吸附的能力僅比乙炔稍弱,若進料中CO 的濃度高于1 ppm(控制要求),將顯著降低催化劑的活性,使部分乙炔未發生反應就從反應器出口逃逸,造成反應器出口乙炔濃度升高[5]。同時由于乙炔加氫的反應是放熱反應,過高的CO 濃度抑制了乙炔加氫反應的進行,將導致床層溫度下降。9 月20 日9:35,反應器入口CO 濃度突然從0.03 ppm上升至0.46 ppm,濃度升高15 倍,同一時間三個床層的溫度均迅速下降。由此可見,催化劑活性下降,與進料中CO 濃度變化有明顯相關性。反應器進料CO 濃度與床層溫度趨勢見圖5。

圖5 反應器進料CO 濃度與床層溫度趨勢

2 反應器進料中CO 濃度升高的原因分析

碳二物料與氫氣混合后進入碳二加氫反應器,因此氫氣和碳二物料中的CO 濃度變化需分別進行分析。

2.1 氫氣中的CO 濃度分析

正常運行工況下,碳二加氫反應器所使用的氫氣全部來自于乙烯裝置自產氫氣。乙烯自產氫氣來自于乙烯裂解氣,裂解氣通過冷箱降溫,在-173 ℃將甲烷和氫氣分離,氫氣隨后在甲烷化反應器中將CO 反應成甲烷,從而將氫氣中的CO濃度控制在1 ppm 以下。反應器出口的氫氣經過干燥后供碳二加氫反應器、甲基乙炔/丙二烯(MAPD)加氫反應器和汽油加氫一段加氫反應器、二段加氫反應器使用,多余的氫氣送至裝置外的氫氣管網。甲烷化反應為放熱反應,進入甲烷化反應器的氫氣中CO 濃度越高,甲烷化反應器的床層溫度也越高。

9 月20 日0:00~9:35,甲烷化反應器床層溫度平穩。碳二加氫催化劑失活時,MAPD 加氫反應器床層溫度未出現明顯變化,如圖6、圖7 所示。說明氫氣中的CO 濃度正常。

圖6 甲烷化反應器床層溫度趨勢

圖7 MAPD 加氫反應器床層溫度

2.2 碳二物料中的CO 濃度分析

碳二物料來自于脫乙烷塔塔頂,而脫乙烷塔的進料又來自于脫甲烷塔塔釜。經過對脫甲烷塔各股進料的分析和排除,確定過量的CO 來自于干氣回收裝置的富乙烯氣。

2.2.1 干氣回收富乙烯氣中帶入過量CO

乙烯裝置在9 月初經停工檢修后重新投料開車,脫甲烷塔于9 月5 日開始接收干氣回收富乙烯氣。通過調查,9 月20 日9:00 左右,干氣回收裝置進行碳二提濃氣干燥器DR30301A/DR30301B 的切換。剛投用的干燥器DR30301A在投用前使用乙烯裝置高壓甲烷進行再生。從實驗室分析數據可以查到,乙烯裝置高壓甲烷中的CO 摩爾含量平均約為0.22 mol%。若經過再生的干燥器未經過實氣置換或置換不充分便進行投用,再生氣中CO 便會隨著富乙烯氣進入乙烯裝置脫甲烷塔,進而影響碳二加氫催化劑的活性。

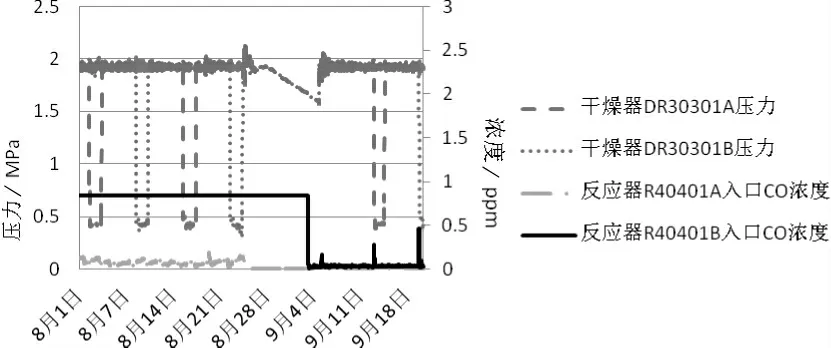

碳二提濃氣干燥器DR30301A/ DR30301B在9 月6 日、9 月13 日、9 月20 日共切換三次,每次切換后約30 min,乙烯碳二反應器R40401B 入口CO 濃度升高。9 月20 日CO 濃度升高的程度最大并導致催化劑失活,說明干氣回收裝置干燥器切換操作與乙烯碳二加氫反應器入口CO 濃度變化有明顯的相關性。但對比乙烯裝置停工檢修前的數據,干氣回收干燥器切換后,停工檢修前處于運行狀態的反應器R40401A 入口CO 濃度并沒有出現升高的情況,如圖8 所示。說明停工前后富乙烯氣進入脫甲烷塔的流程可能發生了變化。

圖8 干氣回收干燥器切換壓力趨勢與碳二反應器進料CO 濃度趨勢圖

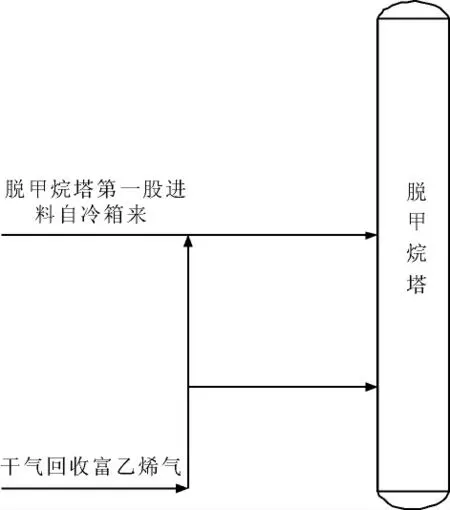

富乙烯氣進乙烯裝置脫甲烷塔存在兩路流程:第一路流程是并入冷箱進脫甲烷塔第一股進料;第二路流程是通過跨線直接進入脫甲烷塔塔釜,工藝流程如圖9 所示。在乙烯裝置停工檢修前,富乙烯氣設定為并入脫甲烷塔第一路進料流程打開,第二路流程關閉。經過檢查,發現9 月5日乙烯裝置恢復接收富乙烯氣后,兩路流程均處于打開的狀態。兩路流程的差異在于:第一路流程進脫甲烷塔的水平位置較高,富乙烯氣中的CO 難以進入塔釜并送至脫乙烷塔,但對脫甲烷塔的溫度存在擾動,而第二路流程則相反。兩路流程在停工檢修前后的變化,與反應器入口CO濃度的變化情況吻合。

圖9 富乙烯氣進脫甲烷塔流程示意圖

2.2.2 干燥器置換操作對反應器入口CO 濃度的影響

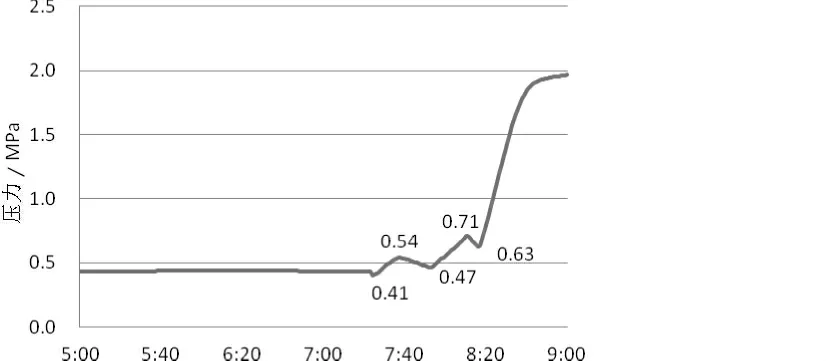

檢查催化劑失活前干氣回收碳二提濃干燥器DR30301A 的置換操作。從圖10 可以看到,9月15 日該干燥器進行了兩次置換,分別是:第一次從0.41 MPa 充壓至0.54 MPa,充壓倍率為1.31;從0.47 MPa 充壓至0.71 MPa,置換倍率為1.51;最后充壓至1.92 MPa。計算經過兩次置換后,干燥器中的CO 濃度仍有365 ppm,再經過干氣回收乙烯精餾塔提濃后,富乙烯氣中的CO 濃度將增至約2000 ppm。

圖10 干氣回收干燥器DR30301A 9 月15 日置換曲線

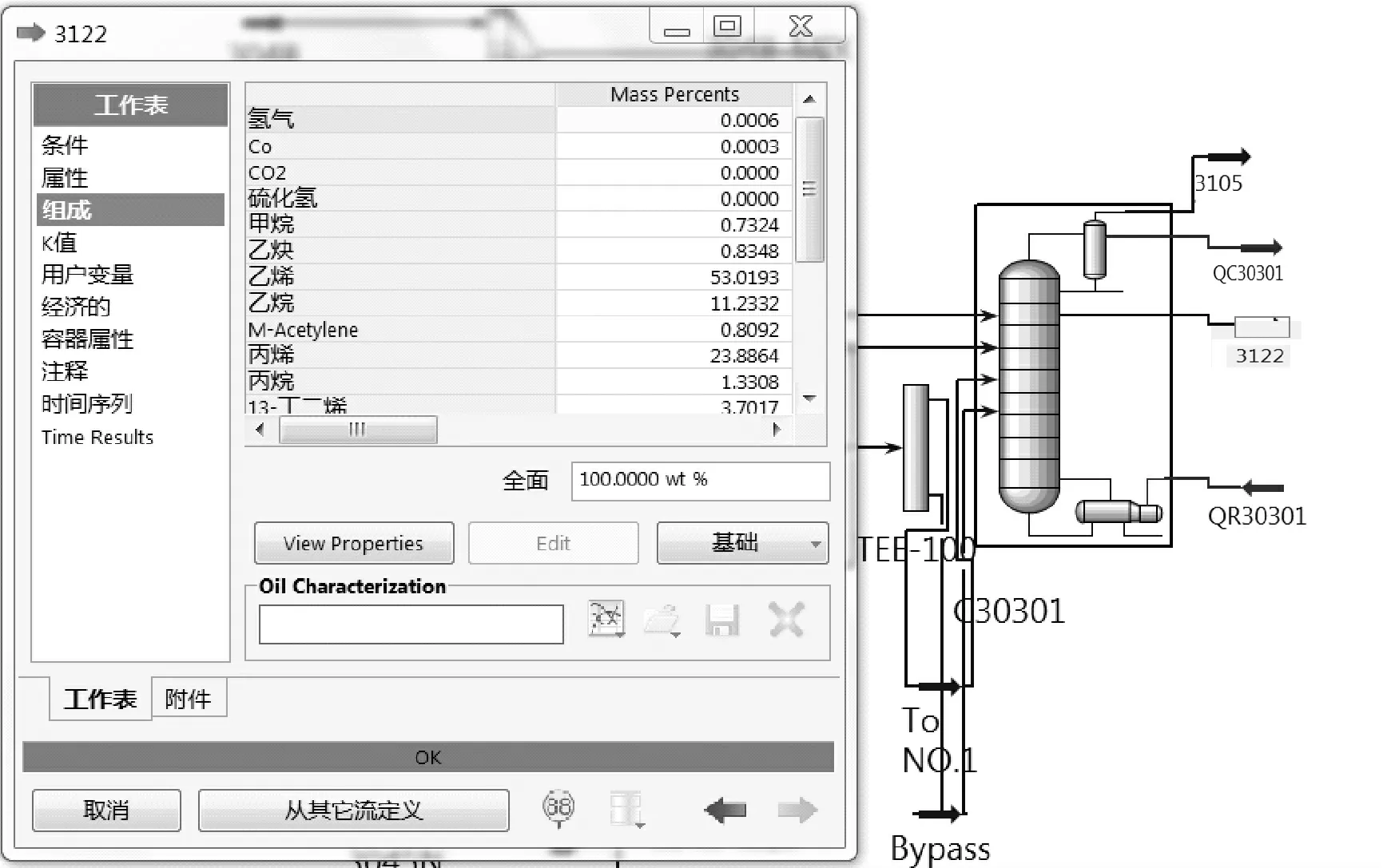

為了定量分析干燥器DR30301A 投用后對碳二反應器入口CO 濃度的影響,使用軟件Petro-SIM 對脫甲烷塔進行模擬,計算結果為脫甲烷塔塔釜出料中的CO 濃度將從0 ppm 升高至3 ppm,如圖11 所示。CO 在脫乙烷塔中又會進一步提高濃度至4.5 ppm 并進入碳二加氫反應器,該濃度是催化劑允許濃度1 ppm 的4.5 倍,足以使催化劑失活。

圖11 脫甲烷塔Petro-Sim 模擬數據

3 工藝流程變更分析

富乙烯氣并入冷箱進脫甲烷塔的第一路流程為原設計流程。2015 年11 月,為緩解干氣回收裝置富乙烯氣對脫甲烷塔溫度擾動的影響,新增了直接進入脫甲烷塔塔釜的跨線,即第二路流程,于2016 年1 月完成施工并投用。投用該流程后,碳二加氫反應器催化劑活性隨即出現下降,彼時車間并未對活性下降的原因進行深入分析,只是暫時停用了該流程,直到2021 年9 月檢修開工期間,又被操作人員重新投用。

查閱2015 年為申請設計新增跨線流程所做的變更記錄,發現變更控制表中對于投用該流程的工藝風險的識別為無風險,且車間相關管理人員均進行了審核簽字。因此,車間在工藝流程變更時風險管控的疏忽,是造成該事件發生的根本原因。

變更管理作為過程安全管理的一個重要要素[6],涉及到生產工藝管理、設備設施管理等方面,但目前仍有許多生產管理人員沒有給予足夠的重視,表現為變更時沒有成立風險評估小組,全部由經辦人一人評估;或者安排風險評估能力不足、不認真評估的經辦人進行評估等。若審批人員把關不嚴,最終將造成風險未得到充分的識別,風險管控措施遺漏,進而導致工藝或安全事件的發生。

4 結論

通過調查,確定了造成碳二加氫反應器短暫失活的原因:在投用干氣回收富乙烯氣進入脫甲烷塔塔釜的跨線流程前,管理人員未充分識別風險,導致富乙烯氣中CO 影響碳二加氫催化劑的活性,暴露出車間在工藝變更風險管控的失誤。化工企業應嚴格按照制度規定進行工藝變更管理[7],根據要求對變更提出申請、組織風險分析、識別變更后的風險并制定管控措施、開展變更投用前的安全審查、開展驗收并及時更新生產信息,確保變更帶來的風險能得到有效管控,保證化工企業的安全、平穩、可持續發展。