淺談液相氟化工藝設計

王青松,史俊峰,劉建鵬

(中化藍天氟材料有限公司,浙江 紹興 312300)

氟化反應是向化合物的分子中引入氟原子的反應。根據反應物的相態,氟化反應可分為氣相氟化和液相氟化。涉及氟化反應的工藝過程為氟化工藝。氟化工藝[1]是18 種重點監管的危險化工工藝之一,工藝風險較高,主要包括:(1)反應物料具有燃燒、爆炸的危險性;(2)氟化反應多數為強放熱反應,不及時移走反應熱量,易導致超溫超壓,引發設備爆炸事故;(3)多數氟化劑具有強腐蝕性、劇毒,在生產、貯存、運輸、使用等過程中,容易因泄漏、操作不當、誤接觸以及其他意外而造成危險。其中液相氟化工藝在實際生產過程中被廣泛運用,由于工藝具有一定的危險性,在工藝流程設計時必須考慮周全。

1 典型液相氟化工藝流程

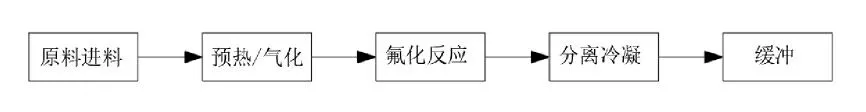

液相氟化反應工藝流程一般由原料進料、原料預熱/汽化、氟化反應、分離冷凝、緩沖等過程組成,典型的工藝流程見圖1。

圖1 液相氟化典型工藝流程示意圖

1.1 進料

1.1.1 原料大槽+原料計量槽+輸送泵的進料形式

反應過程需要控制原料的瞬時進料流量,保證原料以一定的配比進入反應釜反應,裝置內通常會設置原料計量槽用于對原料進料量進行核算。計量槽一般設置2 臺,有稱重或液位兩種計量方式。

由于液相氟化反應壓力通常會高于原料槽的壓力,故需要輸送泵將原料輸送至反應釜內。目前與計量槽配套使用的基本為計量泵,計量泵也能實現遠程調節進料量,但普通計量泵在使用過程中存在管道振動大、脈沖大等問題,導致無法使用質量流量計進行精確計量、流量大時泵體積較大、維修頻率高等。在反應釜和原料計量槽壓力不高、輸送流量較大時,也可以考慮選擇屏蔽泵等作為輸送泵。屏蔽泵[2]具有運行噪音低、流量連續無脈沖、泵故障率低、基本免維護等優點;唯一的缺點是當泵的揚程較高時,泵功率遠高于同工況的計量泵。

目前,有些生產裝置選用多頭計量泵(一般指三頭及以上的計量泵)作為氟化反應進料泵,相比普通的單頭計量泵,振動明顯減少,脈沖也大幅下降,可以和質量流量計、調節閥配合使用,大幅提高了進料的精確性,并且機泵功率也大幅下降,與屏蔽泵相比有明顯優勢,但多頭計量泵的運行可靠性還待檢驗。此外,多頭計量泵還存在體積大、占用空間大等問題。

1.1.2 原料大槽+輸送泵的進料形式

罐區原料大槽中的物料通過輸送泵(一般選擇屏蔽泵)、質量流量計、調節閥的組合控制進料流量,這種方式簡化了流程,減少了裝置內的設備數量,從而減少了投資及泄漏點,是未來進料工藝設計的首選。

1.2 原料預熱/汽化

參與液相氟化反應的原料經過預熱或汽化,將有利于提升反應效果。預熱是將原料溫度提高,可以減少反應釜加熱的負荷,同時減少冷的原料直接進入反應釜內對局部區域反應的干擾。原料的汽化一般選擇將氟化氫汽化,汽化后的氟化氫進入反應釜內可起到攪拌作用,使其與另一種原料及催化劑混合更均勻。

1.3 氟化反應

1.3.1 氟化反應釜

反應釜是液相氟化反應的核心設備。反應釜通常由筒體、封頭、夾套、進出料接管、液位計、溫度計、壓力表等相關附件組成。為了提高傳質效率,有的反應釜還會設置攪拌裝置,如五氯化磷和氟化氫反應制備五氟化磷的反應釜。

氟化反應釜結構設計的注意事項:

為了保障所有施工技術的全面有效落實,應對所有施工環節實施動態管理,對人員、材料、機械等方面進行嚴格的控制與管理,尤其需要加強對現場變更的審核。在對不同施工環節技術落實情況進行監督的過程中,應嚴格落實各環節的施工技術標準。例如,針對施工中的測量工作,應保障數據的精確度,從而避免施工過程出現偏差,造成工程資源的浪費。在每項施工項目結束后,要進行技術標準驗收,及時發現其中存在的問題,并采取措施進行補救。

(1)長徑比:長徑比較小可能對傳熱有影響,長徑比較大可能對傳質有影響。同時,需要考慮攪拌裝置和現場的安裝條件。

(2)壁厚:需根據物料特性參數和操作要求選擇壁厚。液相反應釜的測厚比較重要,夾套位置因遮擋不便于對內筒測厚,可在設備設計階段在重點監管位置的夾套側開手孔蓋,不需要人進入釜內即可以測量厚度。

(3)攪拌裝置:液相氟化反應涉及氟化氫等高危介質,部分反應為了維持催化劑活性還會小流量通入氯氣,使用的催化劑基本是強腐蝕性介質,因此設備管道腐蝕穿孔的風險較高。液相法反應釜等設備內儲存的物料量比較大,一旦發生泄漏后果非常嚴重,需慎重選擇攪拌裝置。設置攪拌裝置[3]時需注重攪拌器的安裝方式和軸連接結構。攪拌器直徑與罐體內徑之比常取0.35~0.80,槳式攪拌器可以單層或多層安裝在軸上,最底層槳通常安裝在與下封頭焊縫等高的位置,最上層槳通常安裝在液面下200 mm 處。槳式攪拌器與軸的連接常用螺栓對夾。

(4)設備材質:根據物料的特性選擇碳鋼、不銹鋼、特種材料、內襯聚四氟乙烯(PTFE)及其他復合材料。由于氟化氫滲透性較強,選用內襯時需考慮內襯加工工藝的可靠性,一般選用緊襯+設置導流通道+開排氣孔并抽真空的方式防止氟化氫滲入襯層導致內襯鼓包。

(5)加熱:采用熱媒通過夾套為反應釜內物料加熱,熱媒一般為蒸汽或熱水,必要時也可以選擇安全介質。內襯PTFE 等材料的反應釜傳熱比較差,可以通過增加外回流工藝解決傳熱問題,同時也強化了傳質。

(6)進料位置:從安全角度考慮,反應釜接觸液相的部位盡量少開口,進料一般選擇從上封頭插入液相的方式。在反應物料體系腐蝕性比較強的情況下,液相管也需要進行防腐設計,為了加強傳質,液相管底部可以增加分布器。此外,為了防止底部接管被催化劑、焦油等堵塞,部分比較安全的原料可以考慮從底部進料。

(7)溫度計:采用帶壓力檢測的套管式結構,必要時套管選用特種材料,一般設置在釜體上部位置,測量液相溫度也可從上部插入,減少釜下部的設備開口。

(8)閥門:選擇安全可靠的閥門,至少是鍛鋼閥門,必要時選擇內襯PTFE 等耐腐蝕材料的閥門。

(9)液位、重量監控:一般選擇稱重的方式,但由于反應釜所連接的管道管徑通常較大,特別是氣相管,且介質比較危險,反應壓力較高,不適合用軟連接的方式連接,因此配管時需著重考慮稱重的可靠性,每次投料前需對稱重進行校準。也可以根據釜內的物料特性選用合適的液位計,一般選擇頂裝、纜繩式導波雷達液位計。

安全聯鎖[4]宜采用的控制方式:將氟化反應釜內溫度、壓力、攪拌、氟化物流量、氟化反應釜夾套加熱和冷卻水進水閥形成聯鎖控制,在氟化反應釜處設立緊急停車系統。當氟化反應釜內溫度或壓力超標或攪拌系統發生故障時自動切斷原料進料系統、開啟緊急冷卻系統和緊急泄放系統。同時,控制室需設置一鍵停車按鈕,確保現場出現緊急情況時操作人員可觸發緊急停車系統。

1.3.3 反應氣體分離冷凝

(1)分離塔

根據物料特性選擇合適的分離塔,一般選用碳鋼材質,必要時選擇特種材料或內襯防腐材料,選用內襯時和氟化反應釜一樣需要考慮內襯鼓包問題。塔徑和高度需經過計算,增大塔徑和塔高度有利于降低氣速,有利于產物和夾帶的原料分離,但會增加投資;塔過高會增加阻力,因此需選擇合理的塔徑和塔高。塔節需設置檢修手孔用于拆卸填料,而不需要拆整個塔。

(2)填料

氟化反應會產生較多的焦油物質,不宜選擇規整填料,宜選擇散堆填料[5],如鮑爾環填料。填料性能的評價參數包括比表面積、空隙率、填料因子。填料比表面積越大,汽液分布越均勻,表面的潤濕性能越好,傳質效率越高;填料空隙率越大,結構越開敞,通量越大,壓降越低。填料材質通常選擇不銹鋼,必要時選用PTFE 等防腐填料,鋁填料在部分場合也有較好的耐腐蝕表現。

(3)冷凝器

選擇立式全回流冷凝方式,冷凝器材質一般為碳鋼,并采用雙管板提高可靠性,必要時選擇特種材料作為換熱管材質。根據需要選擇冷媒,選用循環水、冷凍鹽水等作為冷媒時需使用pH在線檢測,并設置緊急切斷及排料功能,便于在泄漏情況下進行應急處置。必要時可考慮采用安全介質間接冷凝。

1.4 緩沖

通常設置高壓緩沖罐和低壓緩沖罐,氟化出氣混合物在緩沖罐內碰撞分離和重力沉降,達到汽液分離效果并起到緩沖系統壓力的作用,出氣夾帶的物料、分離得到的液相物料可以重新回流至反應釜內。

2 結語

本文結合多套液相氟化反應裝置實際,對氟化反應從進料到反應產出的流程設計進行了詳細介紹,對實際運用具有重要參考意義。在具體設計時應根據不同反應的特點進行全流程分析,設計出最符合實際使用需求的流程。