淺談換熱器設計的一些結構和強度問題

雷 勇 余子豪 中國成達工程有限公司 成都 610041

《熱交換器》GB/T 151-2014[1]是管殼式換熱器的設計、制造、檢驗等方面的通用標準。本文針對運用該標準進行換熱器設計時遇到的部分常見問題進行分析總結,給換熱器的工程設計提供一定的參考。

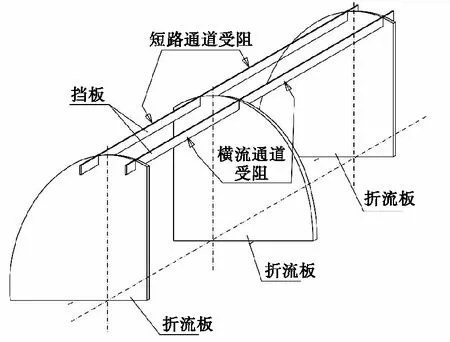

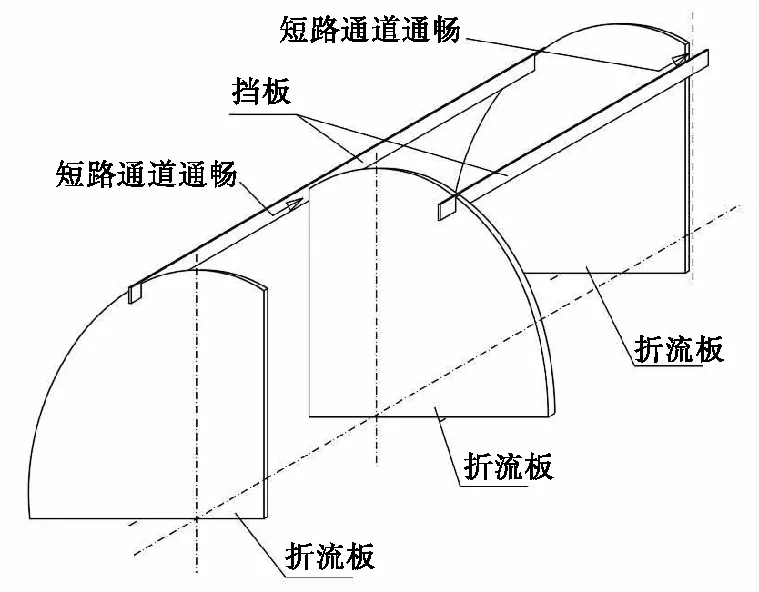

1 防短路結構

根據GB/T 151-2014要求,短路寬度超過16mm時應設置防短路結構,折流板缺口間距小于6個管心距時設置一對旁路擋板,超過6個管心距時每5~7個管心距增設一對旁路擋板;分程隔板槽背面或U形管式換熱器管束中間每隔4~6個管心距設置1根擋管。為起到防短路的作用,以上擋板均應設置在折流板重疊區,見圖1;不應設置在折流板缺口區,見圖2。

2 防沖板設置

防沖板的作用是防止進入換熱器的流體對換熱管直接產生沖蝕、腐蝕作用。通常氣液混合物的沖蝕能力比氣體或液體的沖蝕能力更強,在氣液混合物中,氣體的流速比較快,液滴夾雜在氣體里對于設備表面沖擊力就比較大[2]。

對金屬表面產生的磨蝕通常來自于液體或者夾雜著固體的氣固混合物。由于腐蝕流體和金屬表面間的相對運動,引起金屬的加速破壞或腐蝕,這類腐蝕常與金屬表面上的湍流強度有關。湍流使金屬表面液體的攪動比層流時更為劇烈,使金屬與介質的接觸更為頻繁,故通常叫做湍流腐蝕。湍流腐蝕實際上是一種機械磨耗和腐蝕共同作用的結果[3]。

圖1 旁路擋板設在折流板重疊區

圖2 旁路擋板設在折流板缺口區

磨蝕的外表特征是槽、溝、波紋、圓孔和山谷形,還常常顯示有方向性。在工廠中,像泵的葉片、閥、彎管、肘管、透平葉片、噴嘴等流速變化較大的部位,容易產生磨蝕。

根據伯努利方程,ρv2代表流體動能。對于相同能量,氣固或液固混合物、氣液混合混合物、氣體、液體的沖蝕能力逐漸減弱。

基于此原則,對于殼程,當介質滿足以下情況之一時,應在進口管處設置防沖板:① 單相流體(氣體或者液體)超過一定的ρv2時;② 液固混合物超過一定的ρv2時;③ 氣固混合物或者氣液混合物。

此外,當殼程防沖板采用直接與筒體相焊時,拉桿與管板連接端應在防沖板的相反側(通常為介質出口側)。

對于管程,當換熱管內流速超過3m/s(GB 151-1999規定,建議考慮)或軸向進入的液體的ρv2>9000kg/(m·s2)時,采用軸向入口接管的管箱宜設置防沖結構。

值得注意的是,對于氣體,由于其密度較液體低很多,在一定的流量下,其流速很高,所以往往需要設置防沖板。

3 流通面積計算

殼程進出口的流通面積須滿足GB/T 151 附錄J[1]的要求,其中需特別注意的是:在確定換熱管排列形式和流體流動方向的相對位置系數時,流體流動方向是指流體在剛剛進入設備內部時的方向,與設備內部流體的流動方向有時候并不一致,如進出口上下布置而折流板垂直左右布置時。此外,需對進口處及出口處的流通面積均進行核算。而當接管規格較大且折流板布置較為緊湊時,還應考慮校核管束進、出口區的流通面積,必要時可考慮內外導流筒結構。而對于接管較大的場合或者進、出口區域比較狹窄的情況,對管束區流通面積的校核就很有必要了。這里會遇到一些特殊情況,如防沖擋板與折流板間距很小或者直接與之相焊,在校核進口處流通面積時應保證另外三個方向的面積足夠,新版GB/T 151規定:應控制殼體進出口區域的面積和管束進出口區域以保證ρv2<5950kg/(m·S2),設計時需要注意這一變動。

4 換熱管排列原則

5 管板分程處面積Ad

GB/T 151-2014[1]給出了兩管程的計算公式Ad=An’S(Sn-BS),其中系數A,B為與排管角度有關的參數,對于多管程的計算,應計及每處因設置分程隔板而產生的“空位”,同時還應計及各隔板銜接處的漏計面積,唯有如此,才能確保管板計算符合標準采用的力學模型。

這里需要特別強調的是,換熱管的排管角度應以垂直于隔板方向為基準,且對于多管程,每處的排管角度有可能不同。就此排管角度問題,引伸出另外三個議題與之相關,即:進出口流通面積計算,設備內部的介質流動方向,U型換熱管排列角度,在此提醒應特別注意這四者之間的聯系和區別。

另外,對于有分程隔板的管箱法蘭,計算時的分程隔板截面積應為墊片所有分程處與管板接觸的有效面積,因此,計算時需要輸入此處隔板處的厚度。一般情況下,這種處理方式偏于安全,具體的原理可從GB/T 150-2011[5]法蘭計算一節中推導而得。

6 整體法蘭的設計

管殼式換熱器的管箱、筒體、人孔及接管等均涉及非標法蘭的設計,法蘭的合理設計對設備的安全穩定運行以及整體經濟性都至關重要。

根據Waters方法[6],從GB/T 150-2011標準中法蘭計算中圖7-7的f值圖(f—整體法蘭頸部應力校正系數,即法蘭頸部小端壓力與大端壓力的比值),可以看出法蘭設計可以基于下述原則:

(1)f宜小于1.5,否則頸部設計不太合理,導致法蘭環軸向應力太高。

(2)頸部的衰減長度越長,則f提高。對于大直徑高壓法蘭,考慮對接筒體厚度的同時,可通過調整頸部高度和增大小端厚度來調整法蘭(此規律亦可從下面兩條得出)。

(3)頸部高度越大,f值越小,即頸部對法蘭環的支持作用越明顯。

(4)大端/小端比值越大,f值越大,即頸部的結構要平緩過度,不宜太陡(法蘭錐的斜度一般應小于1∶3)。

7 成對法蘭的設計

7.1 螺栓載荷

在預緊狀態下,按最大壓力法設計,由于載荷與壓力無關,當管程有分程隔板時,這部分面積會消耗部分預緊載荷,因此,在殼側如不按最大載荷法考慮這部分增量,將使設計偏于不安全。

同樣,在操作狀態下,這部分面積需要更多的螺栓載荷對墊片施加壓緊力,因此,當管程壓力為大值時,如不按最大載荷法考慮這部分增量,同樣會使設計偏于不安全;但當殼程壓力為大值時,則需要根據兩側壓力的差值和分程隔板墊片的總長度及性能參數對兩個法蘭進行綜合分析計算。

其中,多管程換熱器的墊片有效作用面積可按下式計算:

S=πDGb1+lb2

式中,DG為墊片壓緊力作用的中心圓直徑;b1為墊片圓環帶的有效密封寬度;b2為隔板槽部分的有效密封寬度;l為隔板槽部分的總長度。

7.2 法蘭力矩

在預緊狀態下,按最大壓力法設計時,法蘭設計力矩與按最大載荷法基本相等,這取決于墊片本身的性能參數和法蘭結構設計尺寸。

在操作狀態下,當壓力控制螺栓面積時,按最大壓力法計算的法蘭設計力矩僅與壓力相關,而并沒有考慮由于螺栓載荷裕量引起的墊片實際壓緊力的增量。

式中,DGt為墊片壓緊力作用的中心圓直徑;ΔP為管殼程壓力增量;b1為隔板槽部分的有效密封寬度;l為隔板槽部分的總長度;m為墊片系數。

這部分雖然導致在操作狀態下,由墊片實際壓緊力產生的力矩增大,但同時其計算壓力為各程自身的設計壓力,綜合起來在某些組合時會比最大壓力法的更小。當預緊控制螺栓面積時,其預緊載荷比所需最小壓緊力載荷大,因此,所得法蘭操作狀態力矩偏于保守,保守程度與壓力差值無關,僅與預緊狀態所需最小螺栓面積Aa與操作狀態所需最小螺栓面積Ap的差值有關。

因此,正確的成對法蘭的設計應同時兼顧兩側不同的壓力、溫度、墊片參數、結構等特點,同時考慮到其共同螺栓連接作用的影響,螺栓的設計載荷應按兩側在操作和預緊兩種狀態下的最大螺栓載荷考慮,并以較高的設計溫度進行設計,在法蘭設計力矩計算時,也以基礎按共同作用的最大的螺栓載荷考察墊片的實際壓緊力[7]計。

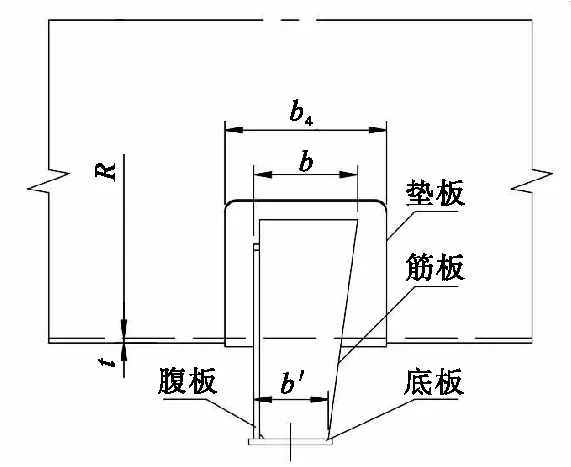

8 臥式容器鞍座寬度b

臥式容器鞍座寬度示意見圖3。

圖3 臥式容器鞍座寬度示意

該寬度應為鞍座筋板與墊板連接處連同腹板在內的軸向寬度b,而不是筋板與底板連接處連同腹板在內的軸向寬度b’。鞍座筋板、腹板與墊板(如果墊板起加強作用)、筒體一起抵抗鞍座截面周向應力[8]。該組合體的寬度為鞍座寬度與兩側各一倍殼體常數的倒數之和(即b+1/β+1/β)這一范圍之內(對于邊緣應力,則是在該倒數的π倍以內)。該常數反映的是圓柱殼環向彈性基礎系數E·t/R2(MPa/mm)與抗彎剛度D(N·mm)的比值關系,其實際意義是據此確定邊緣效應變化的快慢,它與R·t的平方根成反比,即R·t越大,衰減長度越長。ASME標準同樣將錐殼小端有效加強長度以及外壓圓筒有效寬度限定在一倍殼體常數的倒數這一范圍內(其中,b為鞍座筋板與墊板連接處與腹板厚度之和;β為殼體常數;E為筒體材料設計溫度下的彈性模量;t為為筒體的有效壁厚;R為筒體的中面半徑)。

9 重疊換熱器支座的計算

通常,對于換熱器鞍座,由于有最小厚度的保證,設計者只進行底部地腳螺栓的剪應力核算[9];而對于圓筒的周向應力、傾覆彎矩等則依據經驗進行設計。這種處理方法對于多重重疊換熱器以及一些大型換熱器而言無疑存在較大的安全隱患。正確的重疊換熱器的強度計算應重點考察:① 靜載荷作用下鞍座截面圓筒的周向應力;② 靜載荷、風和地震載荷作用下鞍座本身的強度;③ 危險工況下地腳螺栓的強度。

由于鞍座的寬度較筒體長度而言為小量,因此,可忽略上部所有換熱器的均布靜載荷對圓筒體產生的微量軸向彎矩,僅考慮其對鞍座截面圓筒產生的周向彎矩。分析發現,上部換熱器施加于圓筒上的載荷是非線性分布的,通常情況下,受力從中間向兩翼逐漸降低,但由于設備制造存在誤差,實際情況往往與理論分析存在一定的偏差,從簡化設計而又不失安全的角度考慮,可將力學模型簡化為三點受力來考慮。

對于鞍座本身和地腳螺栓,上部設備本身不對下部設備鞍座截面或中間截面產生軸向彎矩,不作為均布載荷考慮,僅考慮各個設備鞍座支反力的作用[10]。此外,對重疊式換熱器,在軸向可被視為一個多自由度體系,并參考塔式容器[11]的方法同時計算水平風力產生的壓縮應力、傾覆力矩等,以考察在內壓、地震、風載、檢修、試壓等多種工況、各種組合載荷作用下可能產生的危險工況,確保整個體系的安全性。

10 凸緣法蘭的計算

高壓換熱器端部封頭經常需要設置檢修人孔,為節省結構尺寸和材料,凸緣法蘭是一個理想選擇。

化工部標準HG/T 20582[12]將凸緣和封頭二者獨立出來單獨考慮,雖然2011版標準考慮了連接處的修正系數[13]、2020版標準在環向膜加彎中的內壓產生的徑向載荷修正為截面應力且同時增加了凸緣與封頭之間的變形協調系數[14](但該系數始終大于1,對于力學模型為活套法蘭的計算結果將更加保守),但還是將法蘭環向彎曲應力按活套法蘭考慮。因此,該標準從根本上還沒有解決連接部位的應力計算問題,而彈性應力分析的解析法通過精確的彈性應力分析,同時計及環向拉應力和彎曲應力以及正確分析產生這兩種應力的諸力作用于形心構成的合力矩(其中包括封頭對凸緣引起的邊緣力矩)。該方法更貼近實際情況,因此,建議以后無論對低壓還是高壓,都可采用這種方法來進行計算。但有時低壓情況下連接處的應力會由于薄壁的封頭而驗算無法通過。其原因有兩點:一是封頭的壁厚裕量太少,不能為凸緣提供必要的協助;二是由于凸緣的結構設計尺寸(多數情況是源于相應的法蘭標準以及墊片的尺寸)太大,導致凸緣本身的剛度太大,受力面積太大,這就需要更多的封頭富裕部分來予以彌補。所以,在采用解析法進行計算時,尤其是在低壓情況下,建議適當增加封頭壁厚并盡可能地使凸緣厚度更薄、寬度更窄。

11 結語

以上所列舉的均為在換熱器設計中值得被注意的一些細節問題。本文結合標準規范中的計算方法和基本原理,對換熱器的設計進行了簡要總結,希望對換熱器設計有一定的借鑒意義。