連續(xù)結(jié)晶技術(shù)工業(yè)化實驗

孫群山 廣西西隴化工有限公司 博白 537617

硫酸法鈦白生產(chǎn)的原料鈦鐵礦中總鈦含量約45%~50%,總鐵含量約33%~37%。酸解單元是用濃硫酸把固體的鈦鐵礦通過化學反應(yīng),制備成可溶性鈦、鐵等硫酸鹽溶液。因此,酸解鈦液中,不可避免含有大量的可溶性硫酸亞鐵。為滿足水解鈦液工藝要求,需要設(shè)置硫酸亞鐵結(jié)晶和分離單元,依據(jù)結(jié)晶原理,降低鈦液溫度,使得鈦液中可溶性的鐵鹽達到過飽和而結(jié)晶析出,以FeSO4·7H2O結(jié)晶形態(tài),從鈦液中除去。

硫酸法鈦白生產(chǎn)的結(jié)晶和分離單元工藝,最初使用硫酸亞鐵結(jié)晶的方法是冷凍結(jié)晶工藝。但因不適合鈦白的生產(chǎn)裝置大型化的要求,而被真空結(jié)晶替代。目前節(jié)能減排要求越來越高,真空結(jié)晶法因需消耗大量蒸汽,造成綜合能耗很高,已完全不合時宜。近幾年來,一系列低能耗亞鐵結(jié)晶先進技術(shù)應(yīng)運而生,如等梯度降溫結(jié)晶、VCE結(jié)晶等。

本文闡述亞鐵結(jié)晶另一種先進的、新型技術(shù)——連續(xù)結(jié)晶。連續(xù)結(jié)晶技術(shù)吸取了真空閃蒸和冷凍結(jié)晶各自的優(yōu)勢,同時實現(xiàn)了連續(xù)化作業(yè),有利于鈦白粉生產(chǎn)的連續(xù)化和大型化。經(jīng)過持續(xù)改進,最終2020年7月在廣西西隴化工有限公司工業(yè)化實驗成功。從實驗結(jié)果來看,該技術(shù)具有連續(xù)性、自動化程度高、更節(jié)能、不用蒸汽、亞鐵質(zhì)量好等優(yōu)越性,可以在硫酸法鈦白行業(yè)推廣和應(yīng)用,進一步推動鈦白行業(yè)可持續(xù)、綠色發(fā)展。

1 結(jié)晶方法簡介

在硫酸法鈦白生產(chǎn)中,目前結(jié)晶方法有冷凍結(jié)晶、真空結(jié)晶、等梯度真空結(jié)晶、VCE結(jié)晶、及本文所述新型的連續(xù)結(jié)晶,共有五種工藝技術(shù)[1,2]。現(xiàn)先分別介紹除連續(xù)結(jié)晶外的四種結(jié)晶工藝:

1.1 冷凍結(jié)晶

冷凍結(jié)晶是利用冷凍劑(冷凍水或氯化鈣鹽水)來降低酸解鈦液溫度,帶走熱量使硫酸亞鐵達到過飽和度而結(jié)晶析出。冷凍結(jié)晶優(yōu)點為:① 結(jié)晶顆粒大,易洗滌分離,殘鈦低,鈦收率高;② 只需與亞鐵離心機組合生產(chǎn)。冷凍結(jié)晶缺點為: ① 結(jié)晶的同時不能蒸發(fā)水分,使后序鈦液濃縮成本增高;② 由于換熱盤管表面吸附亞鐵結(jié)垢,降低了換熱效率,延長了生產(chǎn)周期,產(chǎn)能低;③ 間歇操作。每批次需要清洗冷凍罐內(nèi)壁和盤管吸附的亞鐵,增加了勞動強度,降低了生產(chǎn)效率;④ 受冷凍罐的局限性,占地面積大,配套設(shè)施多,不適合鈦白的生產(chǎn)裝置大型化的要求。

1.2 真空結(jié)晶

真空結(jié)晶是利用蒸汽噴射泵的高速射流產(chǎn)生高真空,在結(jié)晶罐內(nèi),使溶劑(鈦液中水分)在極高的真空狀態(tài)下進行閃急蒸發(fā)而絕熱降溫及濃縮雙重作用下,實現(xiàn)鈦液中硫酸亞鐵達到過飽和度而結(jié)晶析出;二次蒸汽被循環(huán)水冷凝排出。真空結(jié)晶優(yōu)點為:① 結(jié)晶器構(gòu)造簡單,生產(chǎn)能力大、設(shè)備占地面積小、總體造價低;② 蒸發(fā)與冷卻同時進行,結(jié)晶效果高;③ 可實現(xiàn)鈦白的生產(chǎn)裝置大型化。真空結(jié)晶缺點為:① 能耗高,生產(chǎn)成本高;② 受環(huán)境溫度影響較大,特別是夏季生產(chǎn)壓力大;③ 相比冷凍結(jié)晶工藝,七水亞鐵結(jié)晶粒徑小,水分和殘鈦含量高,影響鈦白收率;需要與 真空圓盤過濾機+亞鐵離心機組合生產(chǎn);④ 需要定期清洗真空結(jié)晶罐;⑤ 分批次、間歇操作。

1.3 等梯度真空結(jié)晶[3]

等梯度真空結(jié)晶是真空結(jié)晶的節(jié)能改進型。不同點是用羅茨壓縮機系統(tǒng)代替原有的蒸汽噴射泵系統(tǒng)。等梯度真空結(jié)晶優(yōu)點為:① 降溫迅速快:相同鈦液處理量(36m3/批次)及環(huán)境溫度(33℃)條件下,較蒸汽噴射系統(tǒng)可縮短處理時間20~30min/批次;② 綜合能耗低,不耗蒸汽,生產(chǎn)費用低,這是突出的優(yōu)勢;③ 冷卻負荷小。系統(tǒng)僅需要冷卻二次蒸汽及壓縮機耗功轉(zhuǎn)化的熱量,冷卻負荷小;等梯度真空結(jié)晶缺點為:① 一次性投資較大。附屬設(shè)備多;② 設(shè)備維修難度較大,需要生產(chǎn)廠家專人維修;③ 壓縮機直接接觸二次蒸汽,既使微量的酸性鈦液挾帶也可能對轉(zhuǎn)子造成腐蝕,長期的效率保證有待檢驗;④ 裝機容量大,大型化困難;⑤ 分批次、間歇操作。

1.4 VCE結(jié)晶[2]

VCE結(jié)晶是真空結(jié)晶的又一節(jié)能改進型。不同點是二次蒸汽大部分被冷水(冰機制冷)循環(huán)冷卻成液態(tài)。VCE結(jié)晶優(yōu)點為:① 同時兼具真空結(jié)晶和冷凍結(jié)晶的優(yōu)點(可邊降溫、邊蒸發(fā),七水亞鐵粒徑大,降溫速度快);② 同時消除真空結(jié)晶和冷凍結(jié)晶的缺點(能耗低,不耗蒸汽,不受環(huán)境溫度影響,無盤管結(jié)垢);③ 占地面積大幅減少;④ 產(chǎn)能大,單套裝置達到年產(chǎn)3萬噸鈦白粉;⑤ 全自動運行,節(jié)省勞力;⑥ 不耗用蒸汽,生產(chǎn)成本大幅降低。VCE結(jié)晶缺點為:① 一次性投資較大;② 間歇操作為主,連續(xù)性為輔。

2 連續(xù)結(jié)晶

連續(xù)結(jié)晶是一種先進的、新型節(jié)能技術(shù)。是由重慶鵬越科技發(fā)展有限公司于2016年提出研發(fā)項目,經(jīng)前期科學論證,2018年在廣西西隴化工有限公司鈦白生產(chǎn)線投資興建工業(yè)化試驗裝置,經(jīng)過一年多的試驗、整改,于2020年7月再次投入運行,連續(xù)穩(wěn)定運行至今。

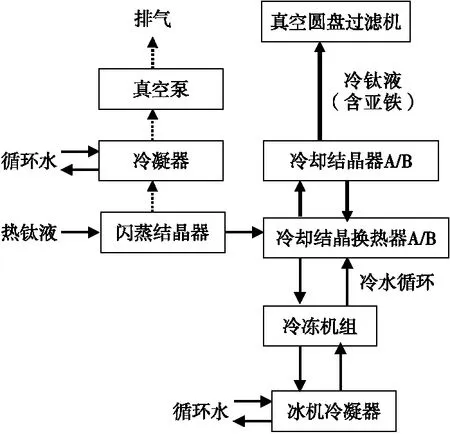

連續(xù)結(jié)晶工藝流程示意見圖1。

連續(xù)結(jié)晶工藝流程介紹:將約56℃的熱鈦液用泵打入特制的真空閃蒸結(jié)晶器中,使溶劑(鈦液中水分)在真空狀態(tài)下進行閃蒸降溫,同時鈦液濃度得以提高;當熱鈦液溫度降至30~38℃時,真空閃蒸結(jié)晶器內(nèi)物料連續(xù)地采出并送入冷卻結(jié)晶換熱器中,與低溫含有硫酸亞鐵晶體的懸浮液混合,用泵將鈦液強制循環(huán),與冷水進行熱交換,使鈦液溫度降低并保持在19~23℃,含有大量硫酸亞鐵的冷鈦液連續(xù)采出去結(jié)晶鈦液貯槽或直接去圓盤過濾機。冷水帶走熱量,經(jīng)冰機系統(tǒng)降溫,循環(huán)使用;閃蒸結(jié)晶器產(chǎn)生的二次蒸汽在冷凝器中被循環(huán)冷卻水冷凝、吸收,剩余少量不冷凝氣體由真空泵抽出排空。

圖1 連續(xù)結(jié)晶工藝流程示意圖

2.1 連續(xù)結(jié)晶技術(shù)原理與特點

在硫酸法鈦白粉生產(chǎn)中,鈦液的結(jié)晶一般是把溶液冷卻或蒸發(fā)使溶液中的溶質(zhì)溶解度達到過飽和后析出溶質(zhì)的結(jié)晶(七水硫酸亞鐵)。連續(xù)結(jié)晶技術(shù)吸取了真空閃蒸和冷凍結(jié)晶各自的優(yōu)勢。即發(fā)揮了真空閃蒸不受環(huán)境溫度限制,很容易把55~65℃熱鈦液降溫至35~38℃(規(guī)避了真空結(jié)晶后期難降溫問題),兼顧鈦液提濃的特點,又發(fā)揮了冷凍結(jié)晶技術(shù)快速冷卻、七水亞鐵成長顆粒大易分離的優(yōu)點。

以鈦鐵礦為原料的硫酸法鈦白生產(chǎn)中,熱鈦液溫度降至約37℃時產(chǎn)生晶核,32℃左右鈦液析出大量七水硫酸亞鐵,這就是連續(xù)結(jié)晶真空閃蒸溫度控制在30~38℃的設(shè)計依據(jù)。

冷卻結(jié)晶系統(tǒng)鈦液中含有大量的七水亞鐵,容易造成冷卻結(jié)晶換熱器內(nèi)壁結(jié)疤使換熱效率降低。工業(yè)化設(shè)計中采用泵進行強制循環(huán)來解決這個難題。同時也采取了預(yù)防措施,即需要定期清洗冷卻結(jié)晶系統(tǒng)。

與傳統(tǒng)的真空結(jié)晶相比,連續(xù)結(jié)晶技術(shù)以電力為驅(qū)動能源,因此無蒸汽供應(yīng)及使用燃煤鍋爐導(dǎo)致的環(huán)保問題困擾;系統(tǒng)冷卻僅為閃蒸蒸汽的冷凝放熱及冷凍機組冷凍劑轉(zhuǎn)變的熱量,系統(tǒng)冷卻負荷及循環(huán)水水耗量小;系統(tǒng)可通過冷凍機組溫度調(diào)節(jié)對鈦液降溫速率進行精準控制。連續(xù)結(jié)晶優(yōu)點為:① 真正實現(xiàn)連續(xù)化、自動化生產(chǎn),有利于質(zhì)量穩(wěn)定控制,節(jié)省人力;② 降溫速度快;需要強調(diào)的是七水亞鐵粒徑大且均勻,亞鐵質(zhì)量好,亞鐵含量≥91%,殘鈦含量更低(≤0.22%),可提高鈦的收率;③ 不耗蒸汽,能耗低,生產(chǎn)成本大幅降低;④ 結(jié)晶后鈦液總鈦指標可達到真空結(jié)晶水平;⑤ 可實現(xiàn)鈦白的生產(chǎn)裝置大型化。連續(xù)結(jié)晶缺點為:① 一次性投資較大;② 環(huán)境溫度有影響。

2.2 連續(xù)結(jié)晶工業(yè)化實驗過程及對比分析

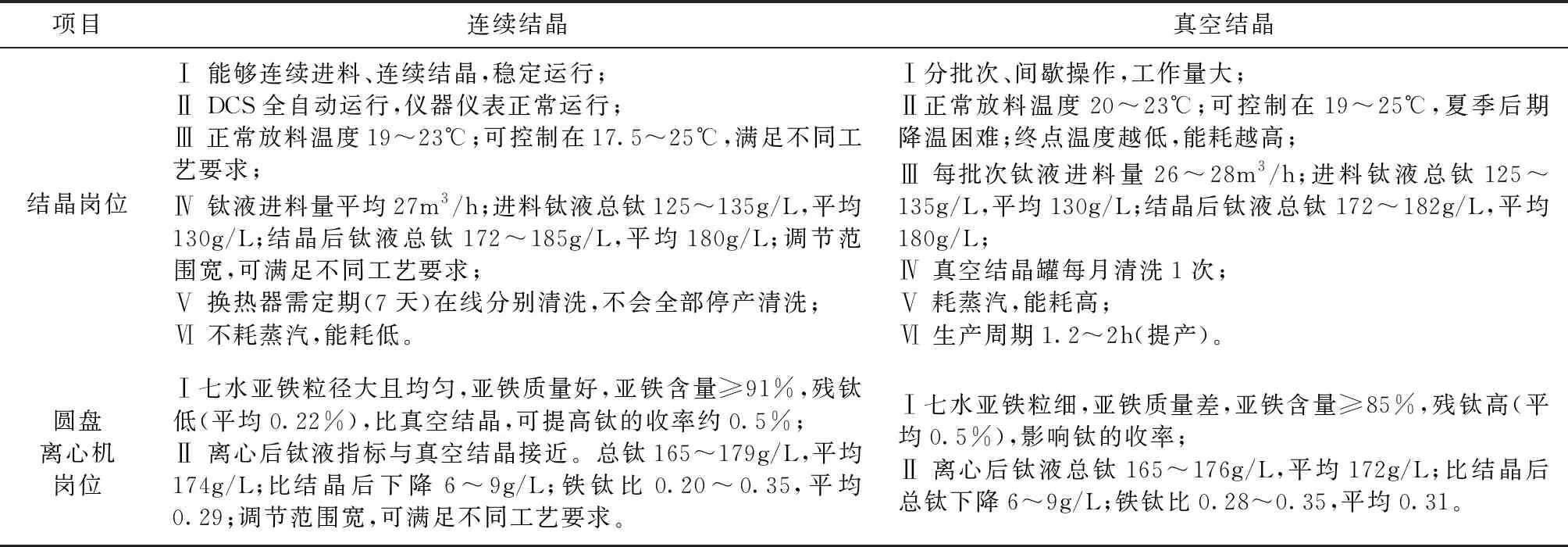

本次重點跟蹤2020年7月再次投入運行至今的連續(xù)結(jié)晶系統(tǒng)、真空圓盤過濾機、離心機的運行情況,前后鈦液指標,亞鐵質(zhì)量的變化;同時與原有的真空結(jié)晶工藝進行了對比分析。詳見表1。

表1 兩種結(jié)晶工藝生產(chǎn)情況、指標對比表

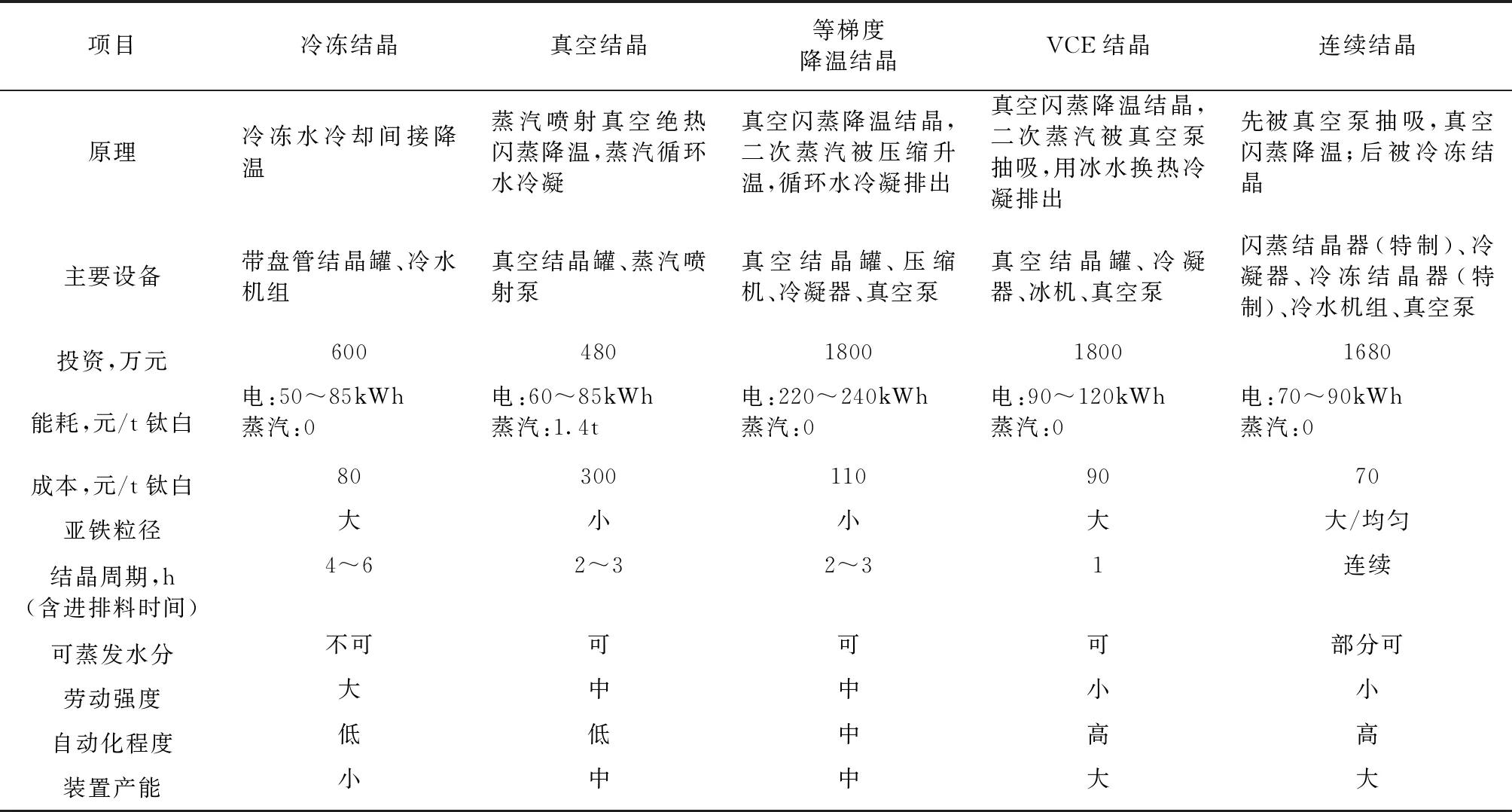

3 不同結(jié)晶技術(shù)的比較(60kt/a鈦白)

3.1 綜合比較

不同結(jié)晶技術(shù)的綜合比較見表2。

表2 不同結(jié)晶技術(shù)的綜合對比表(60kt/a鈦白)

3.2 連續(xù)結(jié)晶與真空結(jié)晶效益對比

(1)經(jīng)濟效益對比。

以年產(chǎn)60kt鈦白為例,真空結(jié)晶的投資為480萬元,連續(xù)結(jié)晶比真空結(jié)晶要多用1200萬元。真空結(jié)晶噸鈦白運行費用為300元,連續(xù)結(jié)晶運行費用為70元,全年節(jié)省1380萬元。因此,連續(xù)結(jié)晶新增投資不到1年可收回。

(2)能耗對比。

根據(jù)《鈦白粉單位產(chǎn)品能源消耗限額》GB32051-2015,電力折標煤系數(shù)取0.1229kgce/(kWh),蒸汽(低壓)折標煤系數(shù)取0.1286kgce/kg。真空結(jié)晶噸鈦白電耗60~85kWh,此取平均值73kWh,;蒸汽單耗1.4t,則噸鈦白能耗折標煤189.0kgce;連續(xù)結(jié)晶噸鈦白電耗70~90kWh,此取平均值80kWh,,則噸鈦白能耗折標煤9.8kgce。較真空結(jié)晶,連續(xù)結(jié)晶噸鈦白標煤能耗降低94.8%,經(jīng)濟與社會效益十分顯著。

4 結(jié)語

綜上所述,連續(xù)結(jié)晶技術(shù)因其連續(xù)性、自動化程度高、更節(jié)能、不用蒸汽、生產(chǎn)的七水亞鐵質(zhì)量好,有利于提高鈦收率等優(yōu)越性,可以在硫酸法鈦白行業(yè)推廣和應(yīng)用,以推動鈦白行業(yè)可持續(xù)、綠色發(fā)展。

鈦白生產(chǎn)技術(shù)將逐步向連續(xù)化、自動化、集約化發(fā)展,例如連續(xù)酸解、連續(xù)沉降、連續(xù)結(jié)晶等,這是所有化工產(chǎn)品生產(chǎn)技術(shù)的發(fā)展趨勢。因此,從技術(shù)的先進性、節(jié)能增效、環(huán)保等多方面考慮,建議推廣連續(xù)結(jié)晶工藝。