空壓機集控優化方案的實施

馬海英,郝艷強,米振生

(天津市新天鋼聯合特鋼有限公司,天津 301500)

0 引言

天鋼聯合特鋼現有制氧車間三個,即四萬制氧、兩萬制氧、循環經濟區制氧,制氧總產量為80000m3/h,主要向公司分廠供給氧氣、氮氣、氬氣等,其余剩余產品外售為公司創效。為滿足日常制氧及生產需要,全公司制氧車間共設空壓機15 臺,其中壽力空壓機8臺,開封空壓機5臺,阿特拉斯空壓機1 臺,西門子空壓機1 臺。為進一步提高公司的經濟效益,彌補公司壓縮空氣缺口,本著降低設備購置費用和能利舊則利舊的原則,從其他公司低價購進三臺閑置的壽力空壓機組,經考察這些空壓機組閑置一年左右,設備狀況能滿足當前生產工藝技術條件的要求。原空壓機組監控系統是分別獨立的,沒有集中控制系統,為確保機組安全穩定運行,節約人力資源,需要在原控制方式的基礎上建立一套新的集控系統。

本文介紹了原空壓機站控制系統構成,對購置的三臺空壓機原控制系統存在的問題進行了分析,在此基礎上提出了對三臺機組實施集中控制的改造方案,并對新建集控系統實施后的效果進行了總結。

1 空壓站的組成

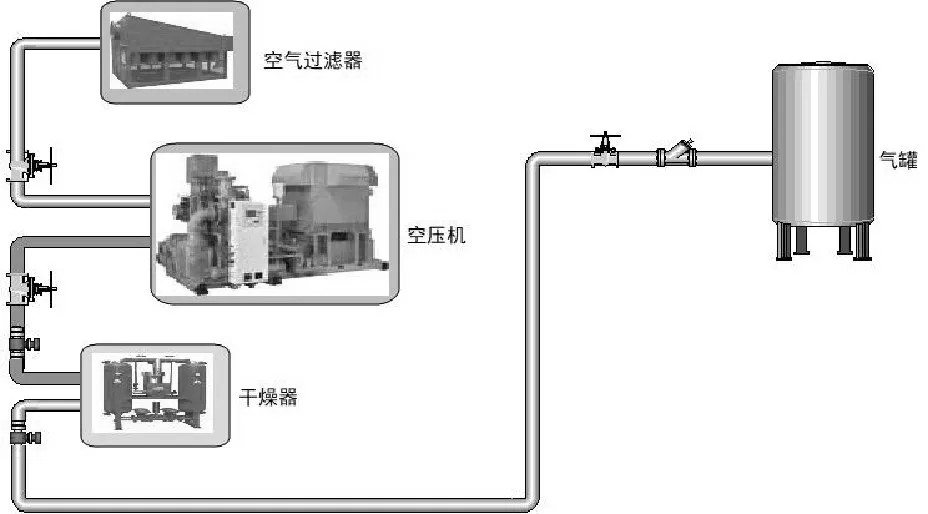

空壓站的組成主要包括:空氣過濾器、壓縮機、干燥器、儲氣罐、空壓站控制系統,其主要工藝流程如圖1所示。

圖1 空壓站主要工藝流程

1.1 空氣過濾器

空氣過濾器的作用是將原料空氣中灰塵和機械雜質過濾掉,保證進入空壓機的氣體干凈。過濾器主要由濾芯和殼體組成,濾芯在長期運行過程中需要進行定期吹掃清潔,以保證正常運行,吹掃分為定時、定阻兩種方式。為實現濾芯定時、定阻吹掃,在過濾器的現場操作箱中分別安裝有響應的儀表,即定時器和壓力開關。吹掃控制方式為:人工設置定時器的清潔間隔時間,當設定的時間到時,電磁閥動作打開氣源吹掃濾芯;或人工設定壓力開關的動作值,當濾芯阻力達到設定值時電磁閥動作開始吹掃濾芯。根據實際運行狀況運行人員可以自行選擇吹掃的方式,也可以開啟手動吹掃模式,其中手動吹掃模式優先級最高。

1.2 空氣壓縮機

空氣壓縮機機組是空壓站的主體設備,主要包括空氣系統、油系統、水系統、電氣控制系統。圖2為空氣壓縮機組系統圖。

空氣系統。由過濾器過濾后的空氣經入口導葉進入空氣壓縮機一級壓縮,一級壓縮后的空氣經一級空冷器冷卻后進入二級壓縮;同理二級壓縮后的空氣經二級空冷器后進入三級壓縮系統;經三級壓縮后空氣進入終級空冷器,最終產出具有一定壓力的空氣。為保證空壓機的正常安全運行,在運行過程中需要實時監測各級的軸振動及級間空氣溫度。

油系統。油系統在壓縮空氣系統中的作用是潤滑軸承、減少運行阻力以及降低軸承溫度。油系統運行時應實時監測油溫和油壓值,保證油溫和油壓值在設定范圍內,確保空氣壓縮機的運行環境。

水系統。水系統在空壓機運行中是不可或缺的,空冷器的冷量來自水系統,油系統的油冷卻冷量來自水系統。

1.3 空氣干燥器

干燥器用于清除壓縮空氣中的水份,使壓縮空氣的露點小于零下40℃。干燥器根據變壓、變溫及吸附的原理清除壓縮空氣中的水份,并利用空壓機的余熱再生吸附劑。空氣干燥器的主要工藝流程:由空壓機出來的壓縮空氣通過冷卻器降溫,經油水分離器分離后進入吸附塔進行吸附。空氣干燥器吸附塔采用雙塔循環工作制,即A、B塔吸附、再生循環工作,通過兩塔不斷的來回切換,來保證氣源不斷的情況下有效的進行油水吸附及吸附劑再生[1]。

1.4 空壓站控制系統

空壓站控制系統和空壓站的組成一樣也分為過濾器、空壓機、干燥器三部分。其中過濾器的控制比較簡單即現場操作箱操作過濾器的啟停,在操作箱上選擇過濾器的吹掃方式;干燥器的控制系統為簡單的小型PLC-200系統,現場安裝的控制屏顯示當前塔A、B 塔的工作狀態及周期運行時間等信息;空壓機控制系統采用先進、可靠的西門子S7-300 作為控制器,觸摸屏作為監控畫面及數據顯示的終端,通過MPI 電纜與S7-300 控制系統連接,完成現場數據的采集、控制、通信。

2 原空壓站控制系統存在的弊端

由于原三套空壓站監控系統分別獨立,沒有集控系統的協調,操作人員需要定時進行現場點巡檢工作及完成數據的記錄,投入的人力資源較大,其次作為總的氣源供應站,隨著生產不斷擴大,需要對現場的三套空壓站系統實現統一協調管理。基于此目的考慮在原控制系統的基礎上新建集中監控系統,以實現對三臺空壓機組集中控制,以及運行數據的實時采集和操作人員的遠程監控功能;另外還可利用該系統根據管網壓力實時、動態調節各機組負荷,使三臺機組均衡高效運行,提高空壓站的生產效率。

3 新建集控系統的實施

為不影響現場生產節奏,在三套空壓站運行的狀況下進行新建集控系統的實施。

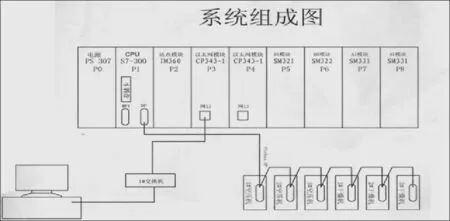

3.1 集控系統優化組態

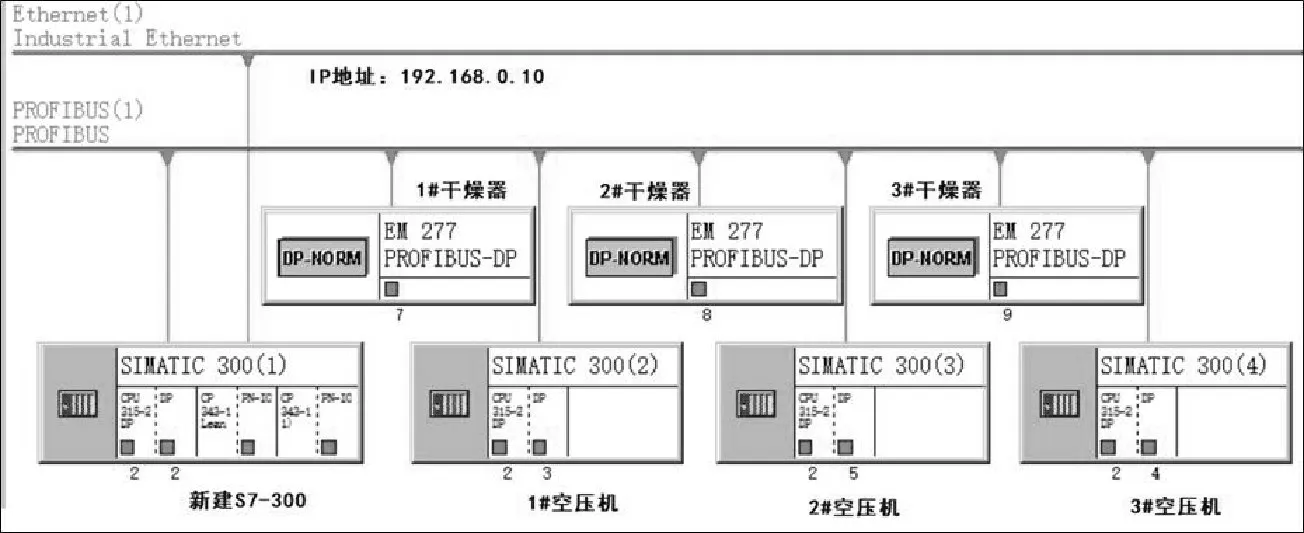

由于原空壓機本體控制系統為西門子產品,從備品備件及運行維護考慮,新建西門子S7-300 控制系統。將該系統作為主站,原三套干燥器S7-200系統及三套空壓機S7-300 系統作為從站,使用主站-從站(MS)組態模式,對原系統進行數據采集和交換。圖3為新建系統控制原理圖。

圖3 新建系統控制原理圖

利用PROFIBUS DP 通訊,將三套干燥機及三套空壓機系統數據采集到集控系統中,剩余的三套過濾器由于點位少控制簡單,直接將三套過濾器的啟動/停止和狀態信號用硬線連接到新建監控系統的數字模塊中,即實現集控功能的方式為PROFI?BUS DP通訊和硬線連接兩種。

3.2 集控系統硬件配置

首先進行集控系統的硬件配置,設置該系統DP屬性工作模式為MS組態模式,且為DP主站,DP地址為2;在該項目下根據現場三臺空壓機的硬件CPU 配置SIMATIC 300 站點,分別為1 號空壓機、2號空壓機、3 號空壓機,按照站點不同設置從站DP地址分別為3、4、5,且DP工作模式均為DP從站,分別設置其DP 屬性組態,將主、從站對應的地址、數據類型及傳輸數據的長度單位等設置一致。在每臺干燥器S7-200 中添加EM277 模塊,通過EM277模塊實現與主站通訊。添加完所有從站后的硬件組態網絡配置如圖4所示。

圖4 集控系統硬件組態網絡配置

3.3 集控系統監控軟件配置

集控系統上位機采用西門子WINCC 監控軟件,通過工業以太網實現主站PLC 系統與WINCC7.4 通訊。設置WINCC 工程項目中變量連接參數如下:即與變量連接的硬件IP 地址和主站S7 工業以太網中配置的IP 地址一致,到此實現了WINCC 工程項目與現場數據的實時采集及通過上位機對現場設備的控制。

3.4 集控系統數據傳輸的實現

主從站之間的數據交換有三種方式:不打包數據交換、打包數據交換、直接數據交換。在本項目中空壓站采用打包數據交換:即在主站OB1中編寫SFC14程序段,插入接收數據區DB1;在從站OB1中編寫SFC15 程序段,并插入發送數據區DB2;同理,在主站和從站中分別編寫SFC15 和SFC14 程序段和數據塊DB3 和DB4,實現數據的相互交換功能。上位機WINCC 通過數據連接從主站的數據塊DB1中采集數據同時通過DB3發送數據到從站,如此實現主從戰之間的數據交換[2]。干燥器系統根據從站設備的控制字及狀態字使用外部輸入PIB、PIW、PID 和輸出PQB、PQW、PQD 指令對從站的數據進行讀和寫操作[3]。

3.5 集控系統實施效果

在不影響現實生產的情況下,集控系統成功在天鋼聯合特鋼原三套空壓站投入運行,實現了對三臺空壓機組集中控制,運行數據的實時采集、動態顯示,以及操作人員的遠程監控整個空壓站設備的目的。圖5為新建集控系統計算機監控畫面。

4 結語

為增加經濟效益,提高壓縮空氣生產能力,天鋼聯合特鋼本著少花錢多辦事的原則,從其他企業低價購進三臺二手空壓機組。為保障低價購進的三臺空壓機組安全穩定運行,減少現場操作和運維人員的投入,對原三臺空壓機組控制系統進行了集中控制升級改造。

圖5 新建集控系統計算機監控畫面

新建集控系統的投運,實現了三臺空壓機組現場設備運行狀況及參數的實時監控,極大提高了空壓機組運行的安全性和穩定,減少了操作人員點巡檢的投入,節約了人力資源;另外該系統結構簡單,三臺空壓機在同一平臺上運行,可以根據管網壓力實時調節負荷,連續性強,提高了生產效率。經過幾個月的運行監測,該集控系統滿足了生產的需要,達到了最初的優化目的。