液氮噴霧冷卻換熱特性實驗研究

佘陽梓,蔣彥龍

(1.蘇州工業園區服務外包職業學院,蘇州 215000;2.南京航空航天大學飛行器環境控制與生命保障工業和信息化部重點實驗室,南京 210016)

噴霧冷卻技術是換熱領域最為高效的手段之一,有廣泛的應用價值和前景。其中以液氮作為工質的噴霧冷卻,被用于低溫風洞、高溫超導、機械加工、航空航天、冷凍醫療和電子工業等諸多行業和技術領域。

工程中低溫風洞通過液氮噴霧快速降低氣流溫度,以獲取高雷諾數[1],是目前最經濟有效的途徑。美國國家跨聲速風洞[2]和歐洲跨聲速風洞[3]均采用的是液氮噴霧冷卻獲取低溫。在環境冷卻領域,液氮噴霧冷卻還在地面模擬空間環境,火災抑制和煤礦冷卻等方面得到應用,針對環境冷卻的液氮噴霧冷卻實驗主要研究的是液氮的霧化效果、霧化噴射距離等參數[4]。在機械加工和材料技術上,鎂合金表面利用激光表面熔凝技術進行改性時,用液氮加以輔助冷卻,改性層的耐腐蝕性得到了顯著提高[5]。在高溫超導技術領域,研究人員發現很多金屬氧化物半導體在液氮溫度上的工作性能有極大提高,因此將液氮用于電子設備的冷卻不但能帶走設備工作產生的高熱流,還能提高設備的性能[6?7]。相比傳統的換熱,液氮噴霧冷卻可以獲得更高的換熱能力、表面溫度均勻性更好,同時無沸騰滯后性,保證了設備安全穩定的運行。

目前液氮噴霧冷卻性能的研究方向為液氮噴霧特性、液氮噴霧換熱性能這兩方面,主要手段有實驗研究和數值模擬。

在液氮噴霧特性方面,西安交通大學的學者做了較為深入的研究。他們從噴嘴特性、噴霧壓力和工質物性等多個方面進行了實驗和分析。文獻[4]用高速攝像機記錄了實心錐形渦流噴嘴WL32(直徑3.18 mm)和細霧噴嘴P66(直徑1.68 mm)的噴霧場,并用激光粒度分析儀分析了噴霧液滴直徑,發現噴嘴孔徑較大的噴嘴形成的液氮液滴顆粒密度大,并且具有更高的速度和噴霧距離,但是噴霧角度較小,并且噴霧角度隨噴霧壓力的增大明顯縮小。Liu 等[8?9]研究了噴霧壓力差對粒徑分散度和霧化均勻性的影響,發現壓力差增大可以提高較細液滴的數量,并且增大霧化的均勻性,但是噴霧場收縮明顯;另外還將液氮噴霧和水噴霧做了對比,發現由于黏度的差異,液氮的流量系數隨壓力差增大而增大,水則有輕微的反向趨勢;同時噴嘴直徑對液氮的流量系數有影響,低壓差時,大直徑噴嘴的流量系數高于小直徑,高壓差時,兩者的差異減小。

在液氮噴霧換熱性能方面的研究主要集中在表面過熱度、換熱效率、換熱系數和臨界熱流密度等參數的研究。Tilton 等[7]用全錐型噴嘴垂直向上噴霧冷卻加熱器的實驗,研究了液氮噴霧冷卻中的薄膜蒸發過程。最終在其研究的參數范圍內,系統的換熱特性變化不大,表面溫度低于83 K 時,熱流密度達到75 W/cm2,并且隨著熱流密度的增加,薄膜蒸發增加有利于更有效的傳熱機制。Awono?rin[10]針對液氮噴霧在穩定膜沸騰條件下的傳熱性能研究,結果表明,隨著壁面過熱度的增加,壁面過熱度的去除量增加,換熱系數減小。換熱系數隨質量流量的增大而增大,隨液滴尺寸的減小而減小。壁面過熱度為200 K 時的換熱系數約為160~170 W/(m2?K),壁面過熱度為450 K 時的換熱系數h約為90~110 W/(m2?K)。Sehmbey 等[6]用4種不同噴嘴(TG0.3,TG0.5,TG0.7,FL13)在不同壓力下進行了噴霧實驗,繪制各個噴嘴在不同流量下過熱度和熱流密度的關系,發現臨界熱流密度(Critical heat flux,CHF)隨流量增大而增大,在相同情況下,CHF 隨噴嘴尺寸的減小而增大。并且獲得了實驗條件下液氮的最大CHF,為165 W/cm2。文獻[11]進行了間歇液氮噴霧實驗,間歇噴霧冷卻促進相變并有效利用冷卻劑,并有助于保持使用相同的冷卻劑表面溫度的變化范圍。最終結果顯示:在高溫區,表面溫度的波動受熱流的影響比表面溫度的影響更大,較高的熱流有利于較低的波動。在低溫區,高熱流密度和低表面溫度有利于降低溫度波動值。

在數值模擬的研究方面,主要是建立液氮噴霧的流動傳熱模型。RUAN 在實驗的基礎上建立了低溫風洞液氮噴霧模型,利用拉格朗日?歐拉方法,模擬風洞內有230 個噴嘴的陣列噴霧情況。模擬結果與實驗進行了比對,偏差在20% 的范圍內[1,12]。文獻[13]建立瞬態傳熱模型,求解液滴蒸發關聯式,并對傳熱傳質過程進行時間迭代,得出噴霧冷卻過程的溫度和壓力的傳遞規律,提出大直徑液滴具有較長壽命,較高環境溫度會降低液滴壽命;而低壓閃蒸對液氮液滴的壽命影響不大。通過流量的調節,液氮噴霧可以變成連續噴霧和間歇噴霧,并且流量、壓力、溫度對噴霧的變化頻率有影響。這個結論對于液氮噴霧系統的熱管理有著重要意義。文獻[14]采用有限體積元法,模擬了單一液氮液滴撞擊熱沉表面的動力學特性,研究了潤濕接觸系數的變化規律,以及潤濕接觸系數對固液制冷劑傳熱的影響,提出了液滴的We 數越大,液滴鋪展能力越強。趙可等[15]采用Level Set?VOF 方法建立單液氮滴撞擊壁面的數值模型,研究了壁面潤濕性、撞擊速度和壁面溫度對于液氮液滴撞擊壁面后運動變化的影響,提出了增強壁面潤濕性、提高撞擊速度有利于液滴在壁面的鋪展,同時提高壁面溫差有利于提高熱流密度。

綜上所述,相比于其他冷卻工質而言,液氮噴霧冷卻技術的研究,國內外的成果并不是特別豐富。近年來國內方面主要是由西安交通大學科研團隊開展,主要是針對液氮的噴霧狀態和噴霧特性,用于低溫風洞空間冷卻技術,沒有涉及表面換熱特性。而國外對于液氮噴霧冷卻實驗研究的報道較少,并且對該課題缺乏系統性研究。本文通過搭建液氮噴霧冷卻實驗臺,改變噴霧參數,對液氮噴霧冷卻進行相關研究,進而揭示低溫工質的噴霧冷卻特性,在此基礎上進一步探索噴霧冷卻的換熱機理和影響機制。

1 實驗裝置及實驗過程

1.1 實驗裝置和重要部件

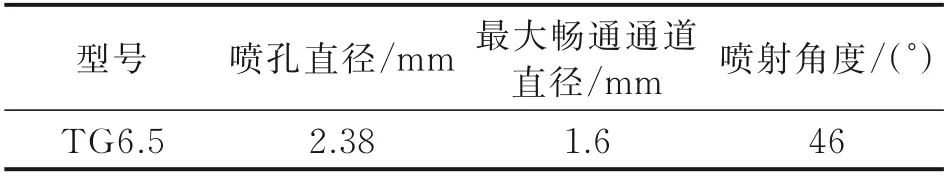

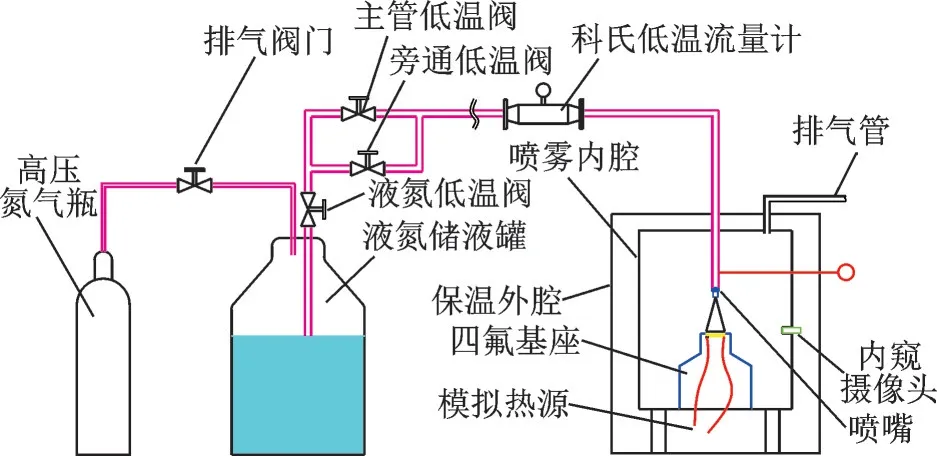

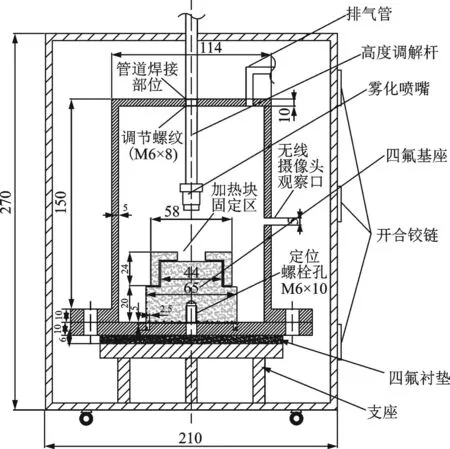

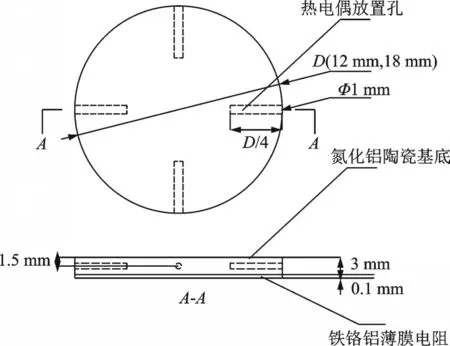

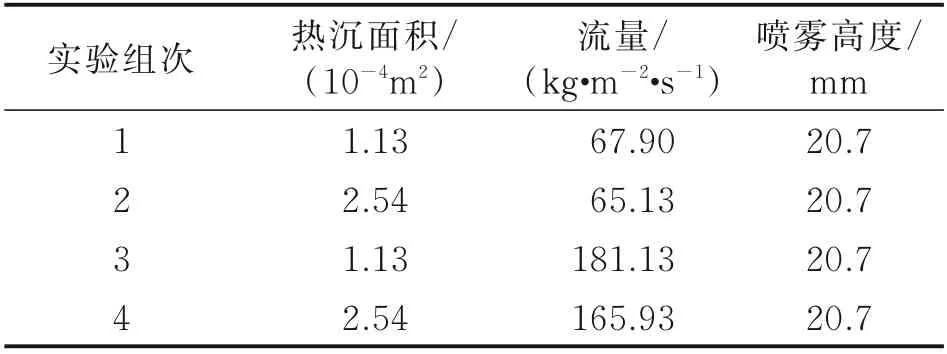

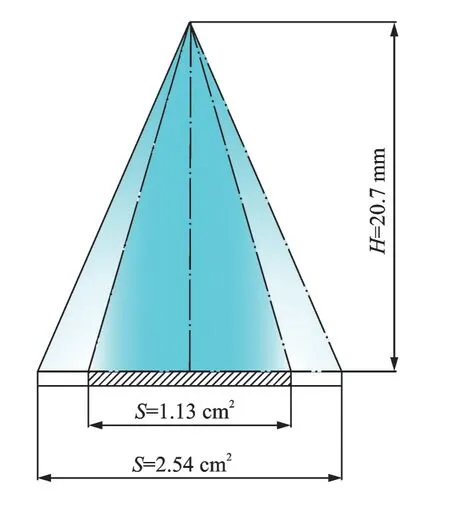

實驗裝置如圖1 所示。液氮噴霧實驗對于環境溫度的變化非常敏感,因此實驗設計了內、外兩個噴霧腔,內腔氣化后的低溫氮氣充滿內外腔的夾層,形成一個低溫環境,降低外部環境溫度對實驗的影響,如圖2 所示。外腔為用鉸鏈聯合的兩個半圓柱腔體,方便實驗進行拆裝操作;內腔采用無縫鋼管整體焊接,確保實驗中噴霧環境的穩定。內外腔和整體管道均采用厚度為5 cm 的聚氨酯發泡材料保溫,并用鋁箔膠帶纏繞,進一步確保實驗系統的保溫效果。模擬熱源是實驗的核心部件,采用的是薄膜電阻模擬熱源,結構如圖3 所示。模擬熱源分為加熱基底和薄膜電阻,并用導熱硅膠將這兩部分粘連。加熱基底采用厚度為3 mm 的氮化鋁陶瓷片,導熱率為260 W/(m·K),表面粗糙度值Ra為1.63 μm,四周鉆有直徑1 mm 的孔,用于布置熱電偶。薄膜電阻采用厚度為0.1 mm 的鐵鉻鋁電阻片,電阻率為1.23×10-6Ω·m。測得實驗中采用的鐵鉻鋁電阻片阻值約為0.7 Ω 左右。用高溫導線將鐵鉻鋁電阻片接入到直流穩壓電源中,完成模擬熱源的布置。和傳統的銅柱加熱式模擬熱源不同,薄膜電阻具有更好的熱穩定性和熱響應性,實驗中發現系統的響應和穩定時間在2 s 以內。實驗采用spray 公司的TG6.5 型噴嘴,參數見表1。

表1 噴嘴參數表Table 1 Nozzle parameters

圖1 實驗裝置示意圖Fig.1 Schematic of the experimental setup

圖2 噴霧腔結構圖Fig.2 Schematic of the spray chamber

圖3 模擬熱源結構示意圖Fig.3 Structure of the heat sink

1.2 實驗過程

(1)系統排空。打開氮氣排氣閥和3 個低溫閥,排氣10 min 后關閉排氣閥。這一步是將系統內的空氣排出,以防止水蒸氣凝而造成冰堵。

(2)系統預冷。打開所有低溫閥,對系統預冷,并啟動數據采集系統。當管道上的溫度傳感器顯示溫度在78 K 左右,預冷完成。

(3)流量調節。關閉旁通低溫閥,調節主管道閥門直到獲得實驗需要的流量。

(4)熱流輸入調節。調節直流穩壓電源的電流和電壓輸入,等待系統達到穩定,記錄數據。然后改變電壓和電流值,重復上述操作。

實驗過程中,系統穩定時液氮出口流量波動在3%左右,出口壓力穩定波動在1%左右。實驗參數見表2。

表2 實驗參數Table 2 Experimental parameters

2 數據分析和結果討論

2.1 熱沉表面溫度和換熱系數的計算

采用薄膜電阻模擬熱源,使得熱響應時間很短,系統可以很快達到熱平衡,因此可以用傅里葉一維導熱定律進行計算[16?17]

式中:Tw-Tsat為過熱度。

2.2 實驗結果分析

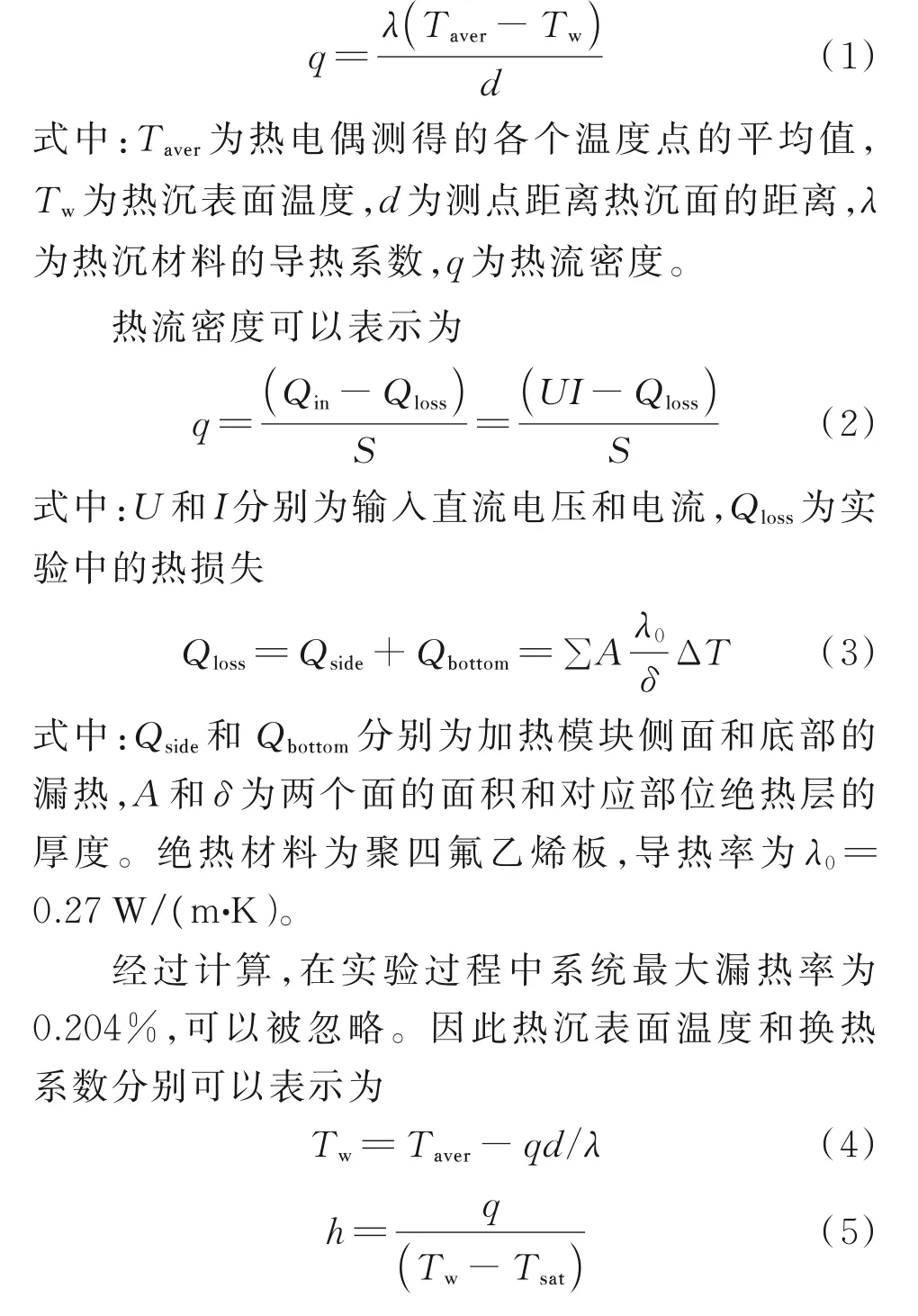

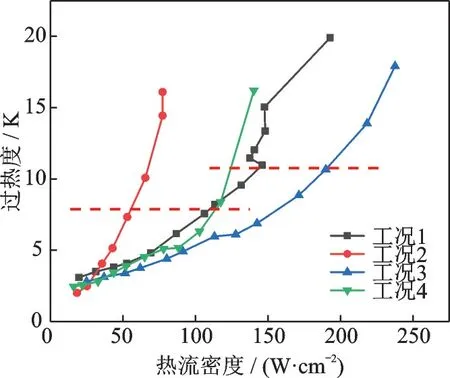

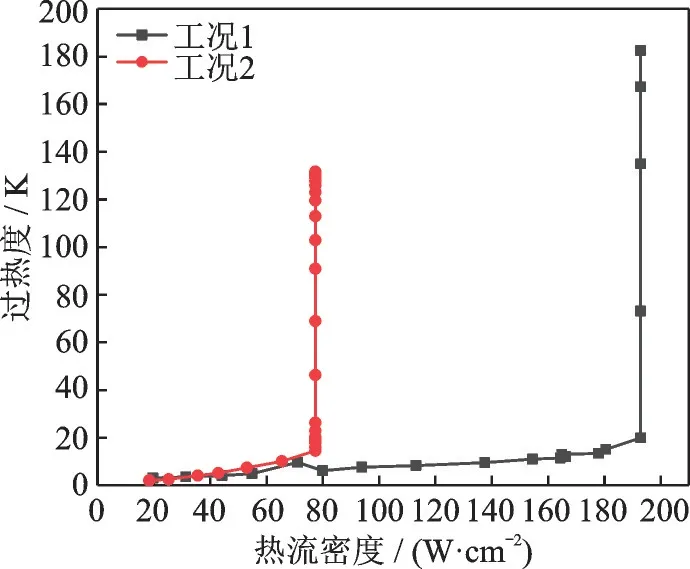

圖4 給出了實驗過程中熱流密度和熱沉表面過熱度之間的關系曲線。從圖4 可以看出,隨著熱流密度的增加,表面過熱度呈現上升趨勢。根據曲線發展的斜率(見表3),可以將過熱度隨熱流密度的變化分為3 個部分,即過熱度緩慢增加、過熱度明顯增加以及過熱度迅速增加區域,并且和換熱面積的大小關系密切。工況1 和工況3 的換熱面積為1.13 cm2,工況2 和工況4 的換熱面積為2.54 cm2。前者在過熱度為5 K 和11 K 左右時發生明顯的斜率變化,后者則在2.5 K 和6 K 左右發生。

圖4 過熱度和熱流密度關系曲線Fig.4 Curves of heat flux and superheat

表3 曲線斜率區間分布Table 3 Slope range of each curve at corresponding tem?perature

曲線斜率的變化反映了液氮噴霧冷卻在換熱過程存在3 個階段。在第1 個階段,液氮噴霧在熱沉表面形成液膜,液膜內開始形成氣泡,這個階段,對流換熱和沸騰換熱耦合影響換熱過程。第2 階段,大量氣泡形成,換熱進一步強化。由于液氮極易氣化,同時液膜很薄,這個區域存在極短并且對過熱度極為敏感,一旦過熱度上升,液膜內大量液氮發生核沸騰,迅速進入到第3 個區域。第3 個區域,核態沸騰加劇,大量氣泡在熱沉面匯集,并會形成間斷性局部氣膜覆蓋在熱沉表面,使得過熱度增加迅速[18]。實驗中發現,第3 區域末期的狀態很不穩定,隨時會越過萊登佛羅斯特(Leidenfrost)點,進入膜態沸騰。

分別對比工況1、3 和工況2、4 發現,流量對于過熱度變化趨勢的影響主要在換熱第1 階段和第2階段前期(如圖4 中虛線以下部分),提高噴霧流量能夠減緩過熱度增加的速率,相比于工況1 和工況2,工況3 和工況4 的曲線出現了向右的偏移。增大流量導致更多的液氮液滴沖擊到換熱表面,換熱得到了強化,因此出現在相同熱流密度的情況下,大流量工況的過熱度明顯小于小流量工況。但是當進入第2 階段后期和第3 階段,換熱表面形成的局部氣膜阻止了液滴對換熱面的沖擊,因此噴霧流量的增加則對過熱度的發展沒有很大影響。

分別對比工況1、2 和工況3、4 發現,在給定高度的情況下,對于相同的熱流輸入,熱沉面積小則過熱度發展緩慢,即換熱效果越好。其原因在于熱沉面積越大,液氮噴霧對熱沉面的有效沖擊越發散[19]。圖5 示意了熱沉尺寸、高度和噴霧覆蓋之間的關系。噴嘴對于液氮顆粒的霧化存在中間密集邊緣稀疏的分布不均勻性,因此同樣高度下,大面積的熱沉在單位面積上受到的液氮液滴顆粒沖擊的頻次和強度遠小于小面積的熱沉,尤其是在熱沉邊緣位置。而熱沉表面的干涸最先在邊緣開始,并且這種干涸會加劇整個表面干涸的過程[20?22],因此大尺寸熱沉較之小尺寸熱沉的表面溫度升高更快。

圖5 熱沉面積和噴霧覆蓋度示意圖Fig.5 Diagram of the size of the heated wall and the impact area coverage of the surface

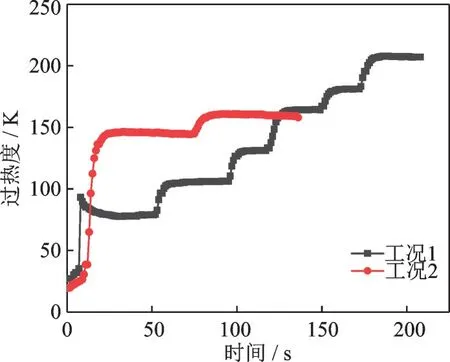

圖6 給出了工況1 和工況2 在達到臨界點后保持定熱流輸入時過熱度的發展變化。在實驗過程中,達到CHF 點后保持熱流恒定輸入,這時過熱度迅速增加。實驗中發現,當表面過熱度達到一定值后,過熱度增加減緩,并最終達到穩定,系統進入膜態沸騰階段。從圖6 可以看出,達到穩定的過熱度很大,達到130~200 K,這個溫度遠遠超出了實驗預期設定的溫度值。因為實驗工質是液氮,即便過熱度很大,整個系統溫度仍然較低,實驗件燒毀的風險低,但是如果是在工程應用上,如此高的過熱度顯然會造成重大問題。圖7 給出了過熱度隨時間的變化。圖7 可以看出,一點到達了臨界點,過熱度的增加速率很大,表面溫度迅速升高,并且呈階梯式上升。

圖6 臨界點時過熱度和熱流密度關系曲線Fig.6 Curves of heat flux and superheat at CHF

圖7 表面過熱度隨時間的變化曲線Fig.7 Curves of time and superheat

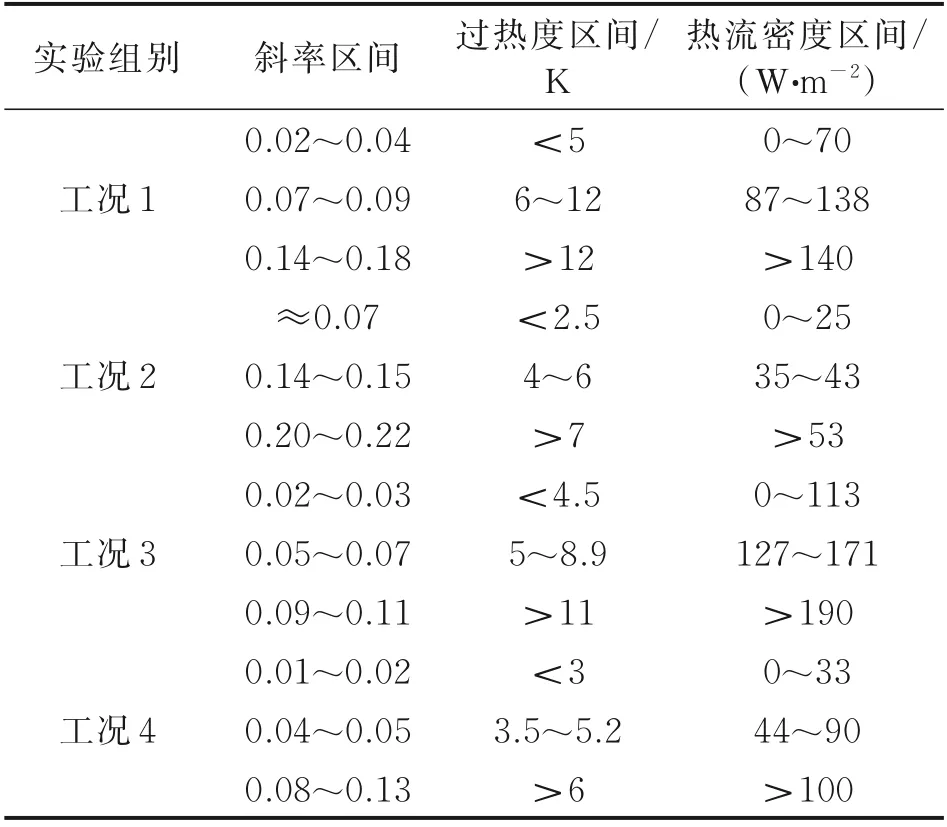

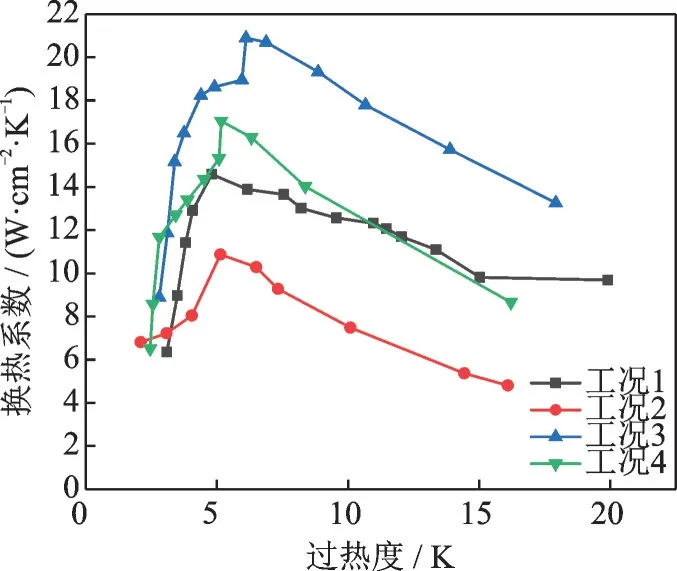

圖8 給出了換熱系數隨過熱度變化的曲線。從圖8 可以看出,換熱系數先迅速增大,然后逐漸減小。在傳熱初始階段,以單相對流為主,這個時候換熱系數較小。隨著過熱度的增加,傳熱進入核態沸騰,換熱系數增大。隨著核態沸騰的發展,換熱系數先增大到最大值,然后緩慢減小。這是由于液氮液膜很薄,傳熱面積小,在核沸騰過程中產生的液氮氣泡容易在熱沉表面擴散,形成局部氣膜,引起局部氣膜沸騰,影響傳熱效果。

圖8 換熱系數變化曲線Fig.8 Curves of heat transfer coefficient

對比工況1、2 和工況3、4 發現,噴霧流量基本保持不變時,增加換熱面積,換熱系數減小,這是因為增加換熱面積降低了單位面積液氮粒子的沖擊頻率。當面積增加時,必須增加流速以確保傳熱效果保持不變或增加,如工況1 和工況4。同時可以看出,熱沉面積增加后,換熱系數的增加幅度更加平緩。因此增加面積弱化了換熱效果。

對比工況1、3 和工況2、4 發現,流量的增加依然對換熱系數有很大影響,增加流量可以提高換熱系數的上、下限。在相同過熱度的情況下,大流量工況下的換熱系數要明顯大于小流量工況。

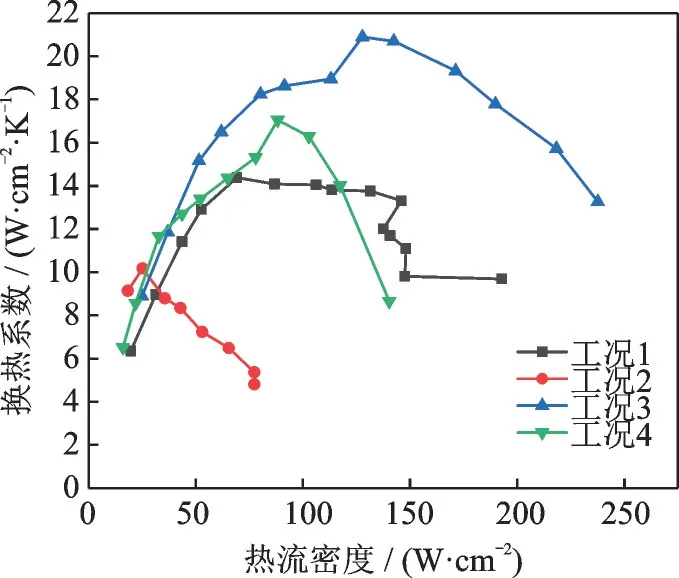

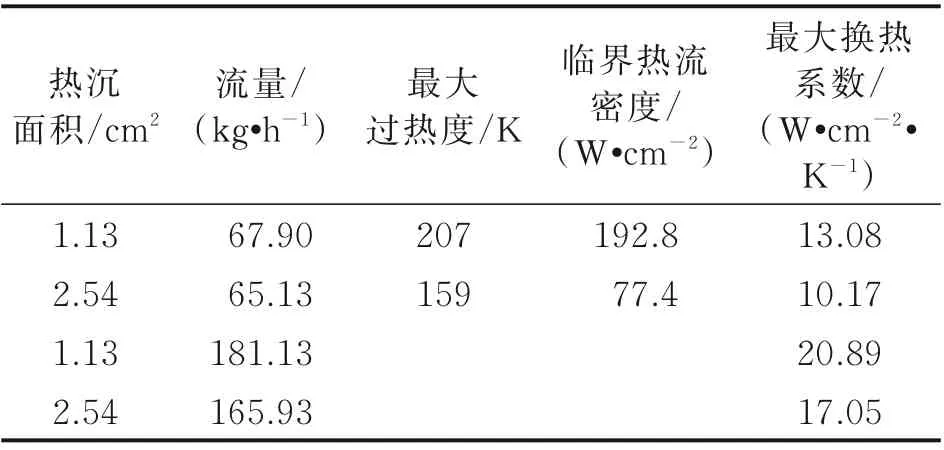

圖9 給出了實驗中熱流密度和換熱系數之間的關系變化。從圖9 可以看到熱流密度與換熱系數之間的關系不是線性的,隨著熱流密度的增加,換熱系數的增加達到最大值,之后換熱系數迅速下降,直至達到臨界點。最大換熱系數出現在臨界點之前,這是因為越接近臨界點,氣泡生成速度越快,液膜中氣泡體積越大。由于液膜厚度小,液膜傳熱面積小,當液膜中形成大氣泡時,起到局部膜沸騰的作用,削弱了傳熱效果。這一觀察結果與文獻[18]的研究結果非常一致。

圖9 熱流密度和換熱系數的關系Fig.9 Curves of heat flux and heat transfer coefficient

實驗過程中,工況1 和工況2 明顯觀察到了換熱過程在臨界點的變化,工況3 和工況4 則未觀測到,原因是實驗系統的熱源模擬功率有限,無法達到臨界熱流密度。表4 給出了實驗過程中出現的最大過熱度、最大換熱系數和臨界熱流密度值。

表4 不同工況下最大過熱度和臨界熱流密度值Table 4 Maximum superheat, CHF, and maximum heat transfer coefficient for different conditions

3 結論

本文搭建了液氮噴霧冷卻實驗臺,通過內窺攝像頭對實驗初始階段的現象進行了觀察,分析了TG6.5 型噴嘴在不同工況下的實驗現象,并根據實驗數據進行分析,有以下結論:

(1)相比傳統的銅柱加熱式熱源模擬裝置,以薄膜電阻+陶瓷基底為核心的熱源模擬系統,具有系統熱響應快,穩定性好的特點,可以廣泛應用于需要熱源模擬系統的實驗中。

(2)在達到臨界熱流密度前,TG6.5 型噴嘴的換熱曲線可以分為的3 部分,并且出現最大換熱系數時的過熱度要小于達到臨界熱流密度時的過熱度。這是因為當進入核沸騰后,表面的微小氣泡能強化換熱,隨著沸騰的繼續,在熱沉表面逐漸形成局部大氣泡,此時雖然沒有進入到臨界點,但是局部形成大氣泡已經對換熱效果產生了減弱。當達到臨界熱流密度,過熱度急劇增加,換熱系數急劇下降,直至系統趨于穩定而進入膜態沸騰。實驗過程,最大換熱系數為20.89 W/(cm2·K),最大臨界熱流密度為192.8 W/cm2。

(3)噴霧流量增加能夠強化換熱,增加換熱面積則對換熱產生弱化效果。