基于ModiCon工藝的模擬移動床分離過程仿真和優化研究

劉 陽,李 凌,王 港

(沈陽化工大學信息工程學院,遼寧 沈陽 110142)

模擬移動床色譜(SMBC)是一種分離純化二元系混合物的高效色譜技術[1],具有分離效果好、物料損耗低、經濟效益高、易于工業規模化生產的優點,在實際化工生產中備受青睞,近年來對模擬移動床色譜的研究越來越多。

模擬移動床的固定設備成本往往比較高,因此在已有模擬移動床設備的基礎上,設計高效的分離工藝來降低操作成本和提高分離效率十分重要。在這方面的研究中,早期有2個研究思路,第一個是通過研究模擬移動床色譜柱的高效配置數目來減少流動相的耗費,第二個是優化各單元的溶質吸附性來提高各區域的分離效率,例如超臨界模擬移動床、溫度梯度模擬移動床、濃度梯度模擬移動床等[1]。近年來,越來越多的研究是通過在更復雜的動態條件下操作模擬移動床來實現分離效果的提升[1],如合理配置各區域色譜柱的Varicol工藝[2-3]、對進料流量進行調節的PowerFeed工藝[4]、周期性調節進料濃度的ModiCon工藝[5-7],在這些新操作策略下,不會像標準模擬移動床一樣在一個切換周期(T)內保持恒定的條件,而是允許分別改變色譜柱配置、流體流速或進料濃度,以此獲得更高的分離效率[8]。Yang等[9]對比了Varicol工藝、PowerFeed工藝和ModiCon工藝在相似操作條件下模擬移動床的分離性能,發現ModiCon工藝對分離效率和溶劑消耗量的改良效果最好;Hwang等[10]發現ModiCon工藝的3區模擬移動床色譜可以提高分離效率;Agrawal等[11]首次將ModiCon工藝的概念整合到模擬移動床操作中,發現與傳統操作相比,ModiCon工藝實現了更高的分離效率(約提升12%~36%),而且具有更高的產品純度和回收率。

作者建立了模擬移動床分離數學模型,以正相C18硅膠為固定相、正己烷-乙酸乙酯為流動相,分別采用恒定進料策略和ModiCon進料策略對環戊酮和環庚酮進行仿真分離實驗,以展示ModiCon工藝在提高模擬移動床色譜分離效率的潛力。

1 模擬移動床分離數學模型的建立

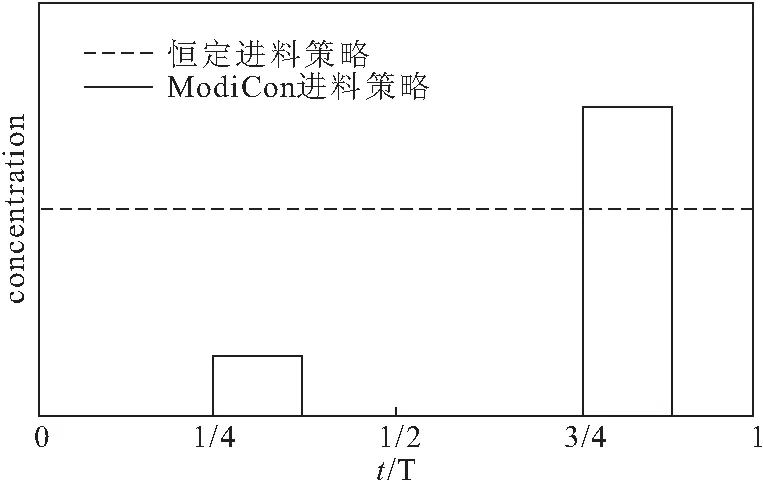

模擬移動床利用吸附原理進行液體分離操作,以逆流連續操作方式,通過變換固定床吸附模塊的物料進出口位置,產生相當于吸附劑連續逆向移動、物料連續正向移動的效果。與恒定進料策略模擬移動床相比,ModiCon進料策略模擬移動床除對進料濃度進行周期性調節外,其它工藝沒有差別。如圖1所示,在一個切換周期內恒定進料策略的進料濃度一直為固定值,而ModiCon進料策略的進料濃度可以隨時間進行變化[8]。

圖1 恒定進料策略和ModiCon進料策略的濃度比較

1.1 模擬移動床的數學模型

為了比較2種策略的分離效果,需要先建立模擬移動床的數學模型,2種策略所采用的模型方程一樣。

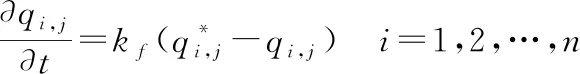

模擬移動床的數學模型是由一系列色譜柱分離流動相和進出口節點物料平衡模型組成,在忽略逆流過程和孔內過程的前提條件下,模擬移動床色譜柱分離流動相的物料平衡方程如下:

(1)

(2)

(3)

初始條件:t=0,ci,j=qi,j=0

(4)

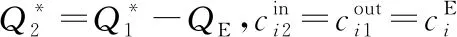

進出口節點物料平衡模型方程如下:

(7)

(8)

(9)

(10)

1.2 吸附等溫線

為了更好地體現ModiCon進料策略的優勢,采用了競爭性的Langmuir吸附等溫線。

(11)

(12)

1.3 模型求解

模擬移動床色譜分離過程十分復雜,所建立的數學模型為偏微分方程組,無法得到一個精確的解析解,采用線上求解法[12]對偏微分方程組進行離散,將其中的一階偏微分項用五點偏心逆風格式近似,二階偏微分項用五點中心格式近似,將其轉化為常微分方程組后調用MATLAB求解函數(ode15s、ode45等)再進行求解。

2 仿真實驗結果

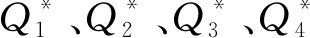

分別采用恒定進料策略和ModiCon進料策略,在4區8柱模擬移動床中進行仿真分離實驗,環戊酮(組分A)和環庚酮(組分B)在進料混合物中的含量相等,分離純度下限設置為96%,循環結束的條件設置為循環穩態誤差小于10-4,模擬移動床4個區域色譜柱配置為2/2/2/2。2種策略的操作參數見表1。

由表1可知,在恒定進料策略下,進料濃度一直恒定在0.45 g·L-1;在ModiCon進料策略下,除進料濃度外,其余所有操作參數與恒定進料策略的一致。在ModiCon進料策略下,前半個周期內進料濃度為0,后半個周期內進料濃度為0.9 g·L-1,一個周期內的總進料濃度與恒定進料策略的總進料濃度相等。

表1 2種策略的操作參數

2.1 恒定進料策略分離效果

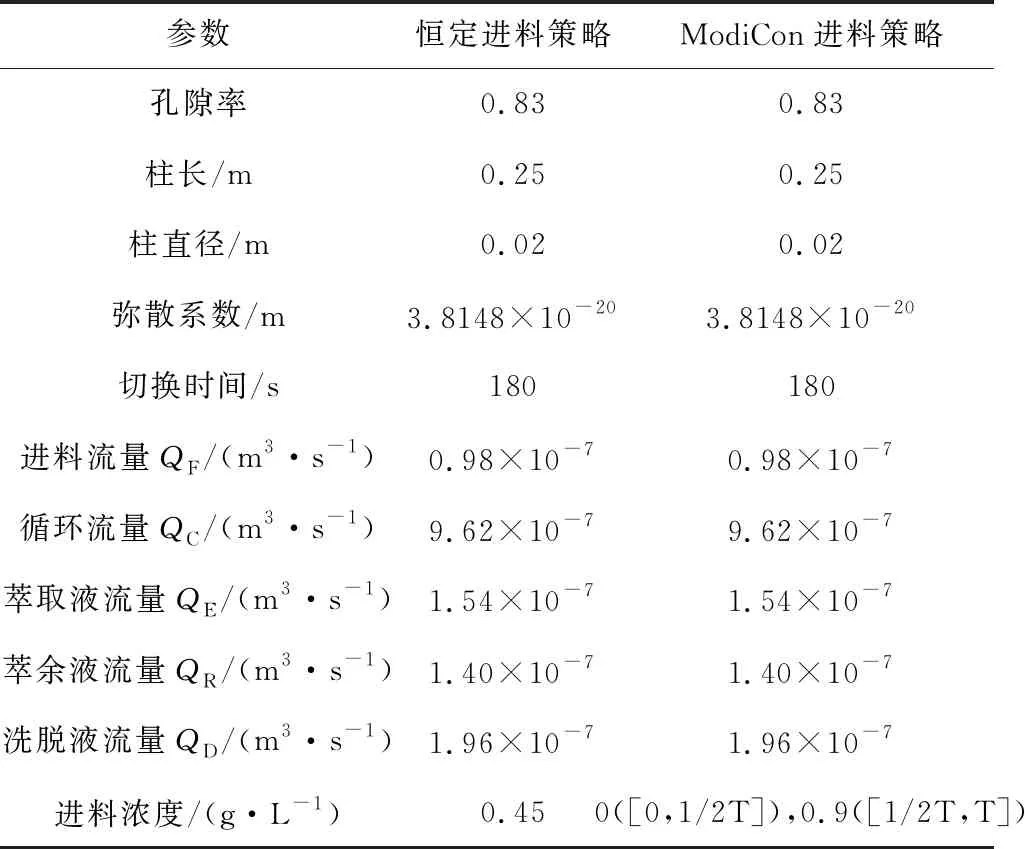

在恒定進料策略下,兩組分的分離圖和開關切換時的濃度分布圖分別如圖2、3所示。

圖2 恒定進料策略下的分離圖

圖3 恒定進料策略下的開關切換濃度分布圖

由圖2、3可以看出,在恒定進料策略下,模擬移動床對環戊酮和環庚酮的分離過程十分理想,兩組分在各自的分離區域都能獲得較高的純度。

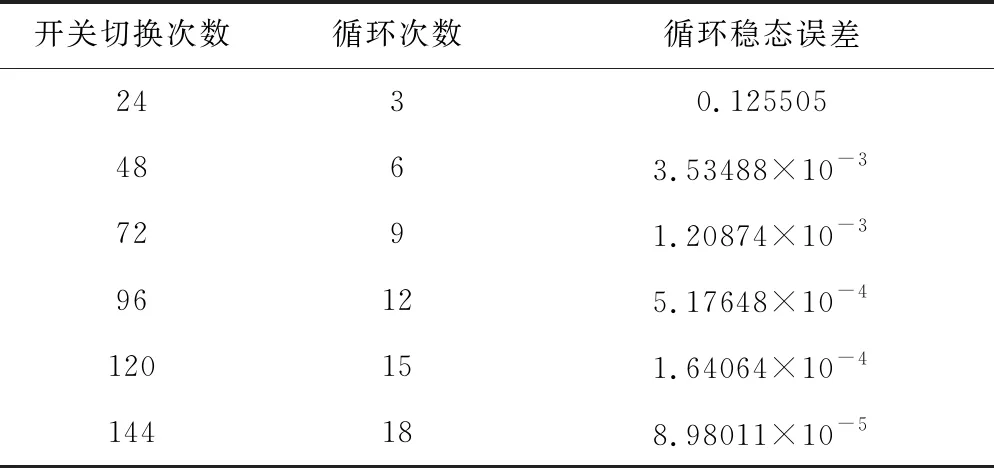

模擬移動床的4個端口開關構成了一個循環的模擬移動床操作,在足夠數量的循環后,一個循環中色譜柱內的濃度分布與前一個循環的相同,就稱達到了循環穩態。表2為恒定進料策略下開關切換次數和對應的循環穩態誤差情況。由于此次分離實驗采取的是4區8柱模擬移動床,所以開關每切換8次為一個循環。

表2 恒定進料策略下的分離情況

由表2可知,開關切換192次后,循環穩態誤差小于設定值。此時環戊酮和環庚酮的純度分別為99.3565%和96.2529%,生產率分別為0.592 250 g·L-1·s-1和0.655 884 g·L-1·s-1。

2.2 ModiCon進料策略分離效果

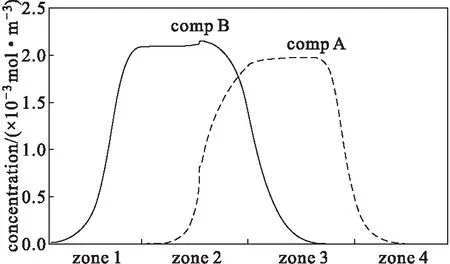

在ModiCon進料策略下,兩組分的分離圖和開關切換時的濃度分布圖分別如圖4、5所示。

圖4 ModiCon進料策略下的分離圖

由圖4可以看出,在ModiCon進料策略下,模擬移動床對環戊酮和環庚酮的分離過程十分出色。由圖5可以看出,在ModiCon進料策略下,由于前半個周期進料濃度為0,所以相較于恒定進料策略,觀察到兩組分開始分離時需要更多的開關切換次數。

圖5 ModiCon進料策略下的開關切換濃度分布圖

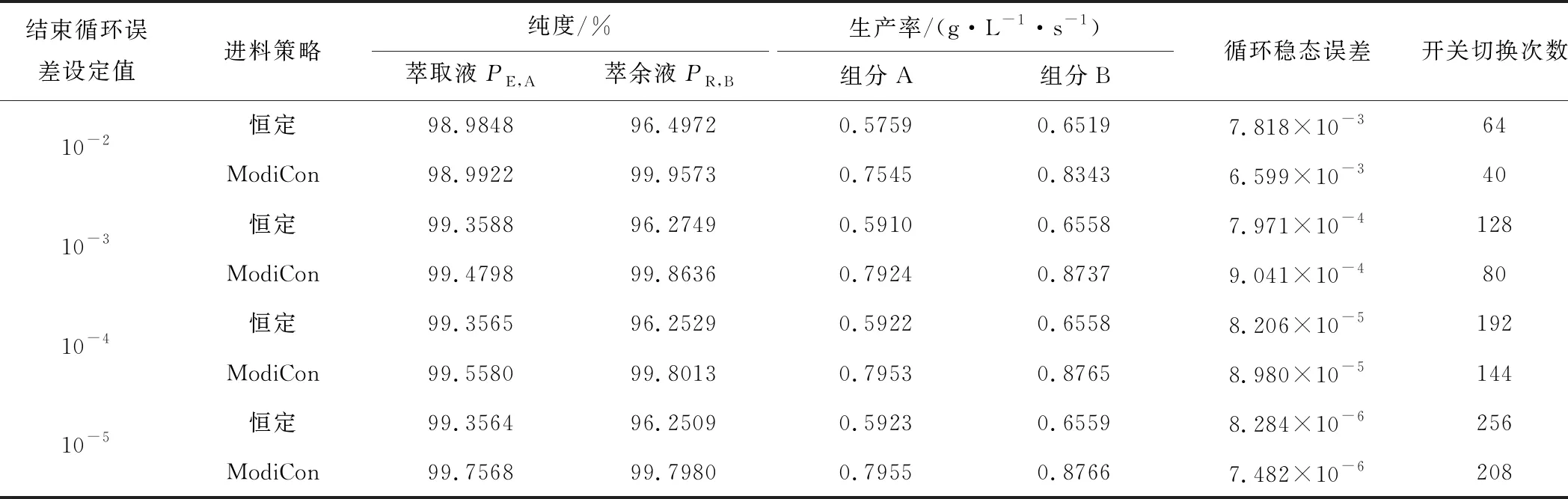

表3為ModiCon進料策略下開關切換次數和對應的循環穩態誤差情況。

由表3可知,在經歷144次開關切換后,完成了18個循環,循環穩態誤差滿足設定要求。此時環戊酮和環庚酮純度分別為99.5580% 和99.8013%,生產率分別為0.795 351 g·L-1·s-1和0.876 478 g·L-1·s-1。

表3 ModiCon進料策略下的分離情況

2.3 2種進料策略分離效果的對比

在恒定進料策略和ModiCon進料策略下,模擬移動床均都能較好地分離環戊酮和環庚酮,但ModiCon進料策略下的分離效果更佳。2種進料策略下的分離曲線如圖6所示。

圖6 2種進料策略下的分離曲線

由圖6可以看出,在總進料濃度相同的情況下,與恒定進料策略相比,采用ModiCon進料策略分離兩組分時各組分濃度有較大提升,且環戊酮(組分A)的分離曲線左移了一段距離,整體濃度峰更加陡峭,即組分A的濃度峰前移,萃余液出口中組分B的濃度更高,在實際生產表現為萃余液出口組分B純度和生產率顯著提高;環庚酮(組分B)的分離曲線也左移了一段距離,但是偏移的范圍離萃取液口還有較大距離,所以可推測并未影響萃取液出口組分A的純度和生產率。上述結論可以從表4數據得到驗證。

表4 2種進料策略下的分離情況

由表4可知,無論將結束循環的誤差設定值定在哪個范圍,ModiCon進料策略下的萃余液出口組分B的純度和生產率均明顯高于恒定進料策略下的,在誤差設定為10-4時,組分B純度從96.2529%提升到了99.8013%,生產率由0.655 8 g·L-1·s-1提升到了0.876 5 g·L-1·s-1,提升幅度為33.7%。與恒定進料策略比較,采用ModiCon進料策略分離兩組分時萃取液出口組分A的純度保持了一個十分理想的水平,總體高于恒定進料策略。由于采取了ModiCon進料策略,萃取液中組分A的生產率較恒定進料策略有了較大提升,提升幅度達到了33.8%。在同樣的操作參數前提下,采用ModiCon進料策略能更快達到滿足誤差條件的循環穩態,當誤差分別設定為10-2、10-3、10-4、10-5時,采用ModiCon進料策略達到滿足要求的循環穩態開關切換次數分別較采用恒定進料策略時少24、48、48、48,會更快達到循環穩態。

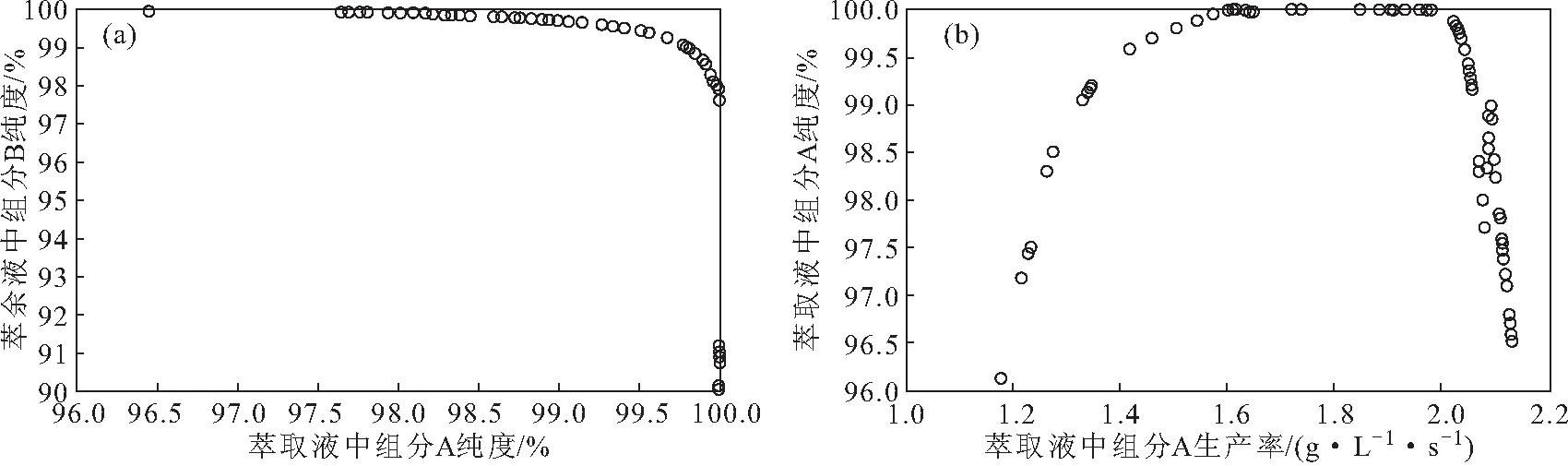

通過純度-生產率關系曲線,比較了模擬移動床在恒定進料策略和ModiCon進料策略下的最佳分離性能,結果如圖7所示。

圖7 模擬移動床在2種進料策略下的分離性能

由圖7可以看出,正如預期的那樣,隨著分離組分生產率的提高,其純度相應降低;模擬移動床在ModiCon進料策略下的分離效果明顯好于恒定進料策略下的,而且隨著分離組分生產率的提高純度所受的影響更小。這是因為,若要得到一定生產率的組分,采用ModiCon進料策略能獲得更高的萃余液純度PR。

2.4 ModiCon進料策略操作參數的優化

以最大化進料流量為優化目標,限制條件設置為兩組分分離純度均高于95%,通過仿真實驗對ModiCon進料策略模擬移動床操作參數進料流量(QF)、萃取液流量(QE)、萃余液流量(QR)、洗脫液流量(QD)、切換時間(ts)進行優化[12]:

maximizeQF(QE,QR,QD,ts)

(13)

約束條件:PE,A≥95%

(14)

PR,B≥95%

(15)

決策變量和相關參數:2 min≤ts≤3.5 min

(16)

Q1=9.62×10-7m3·s-1

(17)

對模擬移動床色譜分離操作進行多目標優化時,常常以性能指標優化程度的好壞作為該優化方法的評價方式,模擬移動床的性能指標有組分純度、組分生產率、提取物回收率等[9]。

萃取液中組分A(萃余液中組分B)純度:

(18)

萃取液中組分A(萃余液中組分B)生產率:

(19)

式中:Ncol、V分別為色譜柱的個數和體積。

使用NSGA-Ⅱ算法[14],在ModiCon進料策略下,以萃取液中組分A的純度和萃余液中組分B的純度為一組優化目標,萃取液中組分A的生產率和純度為另一組優化目標,其中取流量比m2、m3的值為算法輸入,萃取液中組分A的純度和生產率、萃余液中組分B的純度為輸出,在MATLAB軟件上進行仿真實驗。經過50次的迭代后,算法收斂,優化結果如圖8所示。

圖8 兩組分純度(a)及組分A生產率和純度(b)優化后的Pareto解集

由圖8a可以看出,萃取液中組分A的純度和萃余液中組分B的純度都能收斂到此優化問題的Pareto最優解,在解集較集中的部分,兩組分純度都能達到95%以上,且圖中解集具有較好的連續性和多樣性。由圖8b可以看出,優化后的Pareto最優解集同樣有較好的種群豐富性和連貫性,而且圖像整體呈先上升后平穩再下降的趨勢。根據模擬移動床分離原理,隨著分離組分濃度的增加,移動床的液體流速會加快,從而導致分離不夠充分,最終使分離組分的純度受到影響而降低。

經過算法優化,進料流量可最大化為1.27×10-7m3·s-1,且此時萃取液口組分純度PE和萃余液口組分純度PR均超過99.8%(表5),分離效果很出色,能滿足生產要求。

表5 ModiCon進料策略模擬移動床操作參數的優化結果

3 結論

以正相C18硅膠為固定相、正己烷-乙酸乙酯為流動相,分別采用恒定進料策略和ModiCon進料策略分離2種環酮(環戊酮和環庚酮)。通過建立數學模型,對2種進料策略模擬移動床分離過程進行了仿真研究,仿真模型能較好地體現2種進料策略分離效果。在周期內總進料濃度不變的前提下,規定組分純度不低于95%,與恒定進料策略相比,采用ModiCon進料策略的模擬移動床通過周期性的調節進料濃度,萃余液口分離組分純度從96.5%提高到了99.9%,分離組分濃度也提升30%以上,能更快達到滿足生產要求的循環穩態,而且在分離組分濃度不斷增加的同時,純度所受的影響也更小;采用NSGA-Ⅱ算法對ModiCon進料策略模擬移動床操作參數進行了優化,在限定組分純度不低于99%的前提下,最大進料流量為1.27×10-7m3·s-1。