湖南某礦山石煤資源磨礦細度試驗研究

姚靚

(江西銅業股份有限公司永平銅礦,江西上饒 334000)

為響應國家綠色礦山建設理念及碳中和發展戰略,湖南某礦山企業在分析原有選礦流程及工藝后,決定將進一步優化、改進技術參數和選礦工藝,進一步提升資源綜合利用率,開展礦石可選性試驗研究,安全環保要求更加嚴格,由于原有工藝碳精礦回收效率存在提升潛力[1-6],并且回收過程存在一定的環境安全隱患。因此,本次試驗主要是對該礦進行磨礦細度和精選工藝方案試驗,確定出技術上可行、經濟上合理的選礦工藝流程及參數,為項目的可研及選礦廠設計提供技術依據[7-10]。

1 原礦相關參數的測定

1.1 原礦物理參數

原礦物理參數測定結果:硬度為83.1MPa,真密度為2.5335 g/cm3,松散密度為1.31g/cm3,安息角為40°,水分為1%,內摩擦角為24°。礦石中可供選冶回收的主要組分V2O5含量為0.65%,銅、鉛、鋅等其他有價金屬元素含量都很低,回收效益不明顯,因此重點對石煤礦進行實驗室小型試驗,提升回收率和精礦品位。

1.2 Bond功指數的測定

標準Bond 試驗,功指數(Wib)是使用球磨機進行干式閉路磨礦,磨礦到循環負荷達到250%時獲得的。其計算公式如下:

式中,

Wib——球磨機功指數(kW·h/t);

P1——試驗篩孔尺寸(μm);

Gbp——球磨機每一轉新生成的試驗篩孔以下粒級物料的重量(g);

P80——產品中80%物料通過的粒度尺寸(μm);

F80——給礦中80%物料通過的粒度尺寸(μm)。

由標準Bond實驗計算公式可以通過一系列的磨礦試驗和粒度篩析計算出待測礦石的功指數,但是試驗工作量比較大。

另一種簡單的功指數計算方法是根據磨礦功耗與功指數的關系,磨機的功耗W:

如果相同的功指數球磨機,轉動相同的轉數,消耗的能量相同,即

這種功指數的計算方法是以標準礦石為基礎,通過待測礦石的一次磨礦試驗,即可方便地計算出待測礦石的功指數Wib2。

2 礦石的功指數測定

2.1 實驗準備

原礦已破碎至粒度為-2mm,混合均勻后縮分取300g 樣品,用不同篩孔尺寸的套篩進行濕式篩分,得到功指數測定的給礦粒度分布,結果列于表1。

表1 破碎產品粒度組成

從表1 用插值法可計算出功指數測定時給礦F80=1.1295mm=1129.5μm。

2.2 礦石試驗過程及功指數測定

(1)首先稱取700cm3礦樣得其重量為1203.56g,由此可計算出礦樣的堆比重為:1203.56/700=1.719g/cm3。

測定期間功指數球磨機內必須保持700cm3礦樣。

(2)計算預期產品量根據功指數概念,功指數是磨礦到循環負荷達到250%時獲得的,得出預期產品量是700cm3礦樣質量的1/3.5。故本試驗中預期產品量:

1203.56/3.5=343.87g。

從表1可以求出給料中含有-74μm的產品量:

1203.56×11.01%=132.51g<343.87g

由此可知被測礦樣中達到產品粒度的物料含量小于預期產品量,可直接進行第一個循環的測定。

2.3 測定步驟

(1)該試驗按照實際生產要求取試驗篩孔:P1=74μm,故N1應設定為200轉。

(2)然后將鋼球和1203.56g 礦樣加入Bond 功指數球磨機內,進行第一個循環的測定,運轉200 轉后磨機自動停止,將物料卸出,鋼球仍送回球磨機內;用篩孔尺寸為74μm 的篩子篩出產品,計算每轉新生成的產品量Gbp(g/r)。

(3)為保持原始總負荷700cm3不變,添加新物料到篩上產品中,用式(5)計算第二次磨礦所需轉數,進行第二個循環的測定。

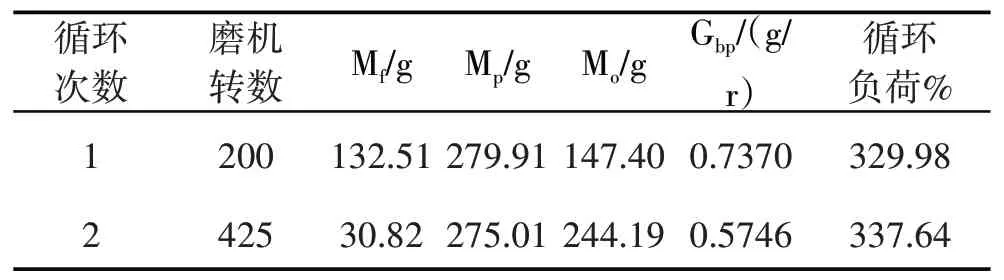

(4)重復進行(3)的步驟,直到達到平衡為止,平衡標準根據最后三次循環中循環負荷和Gbp值的允許誤差判斷。循環負荷的允許誤差為:循環負荷平均值為250%±5%;Gbp值的允許誤差為:(最大值-最小值)/平均值≤3%,取最后三個循環的Gbp值的平均值為Gbp值,具體測定結果如表2所示。

表2 小型實驗中-74μm磨礦試驗結果

表中:Mf——給礦中-74μm 篩下物料重量(g);Mp——磨礦產品中-74μm 篩下物料重量(g);Mo——磨礦凈生成-74μm 篩下物料重量(g);Gbp——每一轉所生成-74μm 篩下物料重量(g);

從表2 中可以看出第8、9、10 次循環負荷分別為251.65%、252.42%、248.07%,循環負荷平均值為250.71%,誤差為0.71%;Gbp分別為0.6537、0.6492、0.6529。平均 Gbp=(0.6537+0.6492+0.6529)/3=0.6519。那么Gbp值的誤差為:(最大值-最小值)/平均值=(0.6537-0.6492)/0.6519=0.0069=0.69%<Gbp值的允許誤差3%。

(5)篩析平衡后的產品,將第8、9、10次-74μm篩下產品混合均勻,用四分法取樣200g進行篩析,結果列于表3。

表3 -74μm平衡后產品篩析粒度組成

從表3 用插值法計算出磨礦產物的粒度P80=54.72μm。

將 P1=74μm、Gbp=0.6519g、P80=54.72μm、F80=1129.5μm 代入式(3)求出Bond 球磨功指數Wib=24.5637kW·h/t。

3 原礦的相對可磨度測定

礦石相對可磨度測定試驗在型號為XMQ-240×90 的錐形球磨機中進行,所用的標準礦石為該礦山的石煤礦石。本試驗所采用的試驗方法為:單位容積生產能力法,試驗數據均采用開路磨礦法進行測定。分別將已破碎至-2mm 的礦樣進行磨礦篩分,每次取1kg礦樣在固定磨礦條件下,依次分別進行不同磨礦時間的磨礦,后將磨礦產品用0.074mm 標準篩進行篩析,將篩上產品和篩下產品分別放入烘箱烘干后分別稱重,根據重量計算出-0.074mm 粒級產品的產率。試驗結果見表4。

表4 原礦相對可磨度測定表

根據礦山常用的計算方法,原礦的相對可磨度計算公式為:

式中,T—將該礦山石煤礦石磨到-0.074mm 占51.25%所需時間。T0—將標準礦石磨到同一細度所需要的時間,按磨礦細度-0.074mm占51.25%計算。

根據式(6)計算可得,該石煤礦石的相對可磨度為0.547。原礦在-0.074mm 占51.25%的細度下,回收率基本保持穩定,因此該細度為最佳選擇方案。

4 結論

該礦山的石煤礦中碳精礦的賦存狀態較為復雜,因此合適的磨礦細度能最大限度提升回收率和精礦品位。根據全面試驗研究得出,整個實驗流程合理的磨礦細度為-0.074mm 占比51.25%為最佳改進試驗方案。