TFT-LCD玻璃基板生產過程中圓形污漬的影響因素及改善措施

劉遠其,邵廷榮,梁 波,王國全,武 偉

(成都中光電科技有限公司,成都 610031)

TFT-LCD玻璃基板作為液晶平板顯示器的重要組成部分,隨著市場對顯示面板分辨率、輕薄化的要求越來越高,對TFT-LCD玻璃基板的表面品質要求更為苛刻。TFT-LCD玻璃基板的后段加工過程中,間隔紙污染、研磨、清洗等環節會產生一些圓形污漬,這些圓形污漬中部分能夠在面板廠清洗掉,還有部分是常規清洗工藝難以去除掉的。

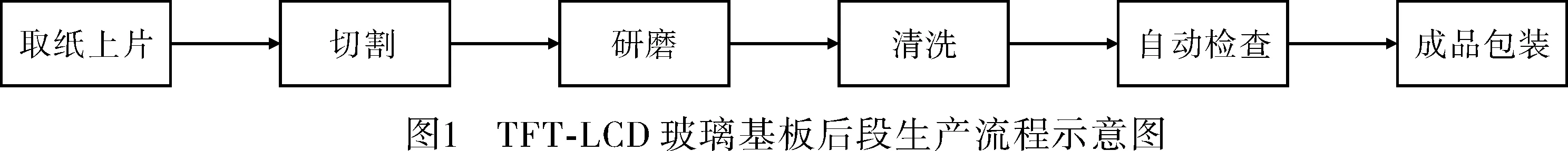

1 TFT-LCD玻璃基板的后段工藝流程

圖1為TFT-LCD玻璃基板的后段生產流程示意圖。

2 圓形污漬的形態及尺寸

圓形污漬的具體形態分為:圓環狀、圓餅狀、不完整圓環狀及邊緣不規則類圓形狀(顯微圖片觀測),尺寸大小:100~1 000 μm,高度0~300 nm,見圖2,在玻璃表面上無規律分布。

3 圓形污漬產生的原因

3.1 設備產生的水霧沉積

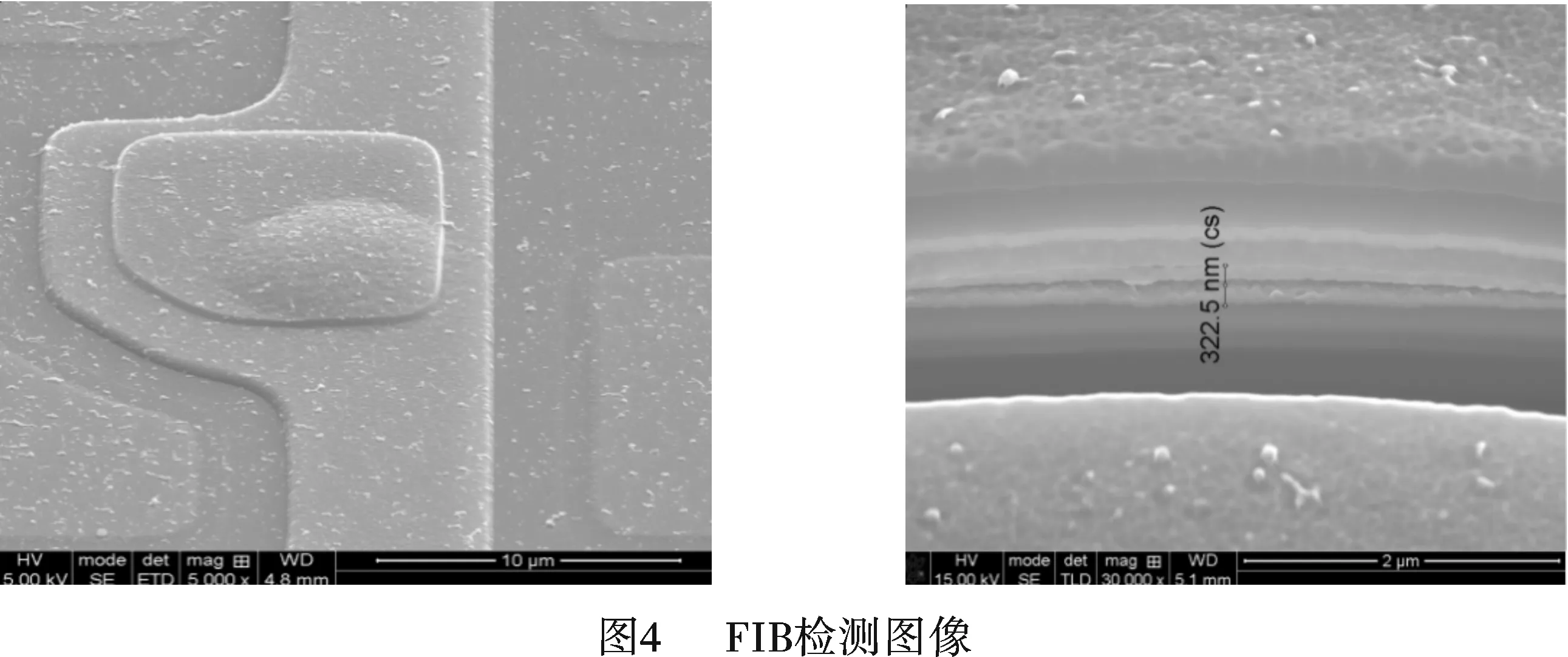

玻璃基板在面板廠第一層鍍膜后AOI設備檢出了整板密集分布(圖3)的粒徑3 μm(圖4))左右的圓形淡斑污漬(圖5),表現為連續出現幾片(1~9片不會超過10片),圓形污漬位于玻璃基板A面。該類圓形污漬有增大后續TFT制程斷線風險,并可能嚴重影響抗老化性從而影響面板的使用壽命。

通過總結該類圓形污漬出現的時間、數量規律,分析得出應該為玻璃基板處于靜置狀態下異物沉積或其他物質轉印到玻璃表面。結合液晶玻璃基板加工流程,通過MES系統追蹤缺陷玻璃生產過程,發現問題玻璃均在產線研磨前緩存裝置處靜置超過4 h。追溯圓形污漬發生時間點,發現與研磨機冷卻水更換有明顯的時間相關性,研磨冷卻水從10 MΩ純水切換為普通軟化水后,就陸續開始出現圓形污漬。研磨機用水從軟水切換為純水后,研磨區的實測潔凈等級也從100 000級提高到1 000級以內。研磨用水的變化會導致研磨區潔凈度的變化(表1),使用軟化水空氣中懸浮的顆粒(含雜質的小水珠)非常多,玻璃基板長時間靜置在這種環境下,顆粒就會沉積到玻璃表面,水分蒸發后就會在玻璃表面上形成圓斑且難以被清洗設備清除掉。

表1 使用不同水的研磨區潔凈數據對比

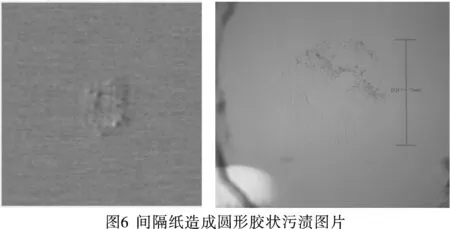

3.2 玻璃基板半成品間隔紙污染

在所有圓形污漬中有一種從外部形態看來,類似于灰白色透明膠狀物質(圖6),此類圓形污漬位于玻璃表面,表面檢查機能夠檢出部分,日光燈下肉眼可見,存在明顯立體感,難以剮蹭刷洗去除。截取長時間生產數據,發現該圓形殘膠類污漬只有在特定一款間隔紙半成品上才會檢出。分析半成品間隔紙成分,發現間隔紙使用的內部填充物中會存在析出的情況,該填充物析出后會沾附在玻璃表面,固化后難以清洗掉。

3.3 懸濁液霧化后濺射

玻璃基板在進行研磨工藝時,磨邊及邊部拋光過程會產生大量的磨屑。研磨過程中研磨輪和拋光輪以3 600 r/min高速旋轉,產生巨大的離心力。磨屑混和冷卻水混雜形成的懸濁液在這個離心力作用下霧化為極小的液珠并高速濺射到玻璃基板表面,在玻璃表面形成結合很緊密的污漬團。

研磨拋光工藝中會用到大量的CDA,CDA和含磨屑的水形成二流體效應,使之成為小液珠沖擊到玻璃基板表面,隨著水珠的干結在玻璃表面也形成了貼合緊密的圓形污漬點。

4 改善措施

4.1 增加清洗能力

通過對具有圓形污漬的玻璃進行收集、觀察并進行二次清洗驗證,發現經過二次清洗能夠清洗掉其中的一部分(表2),二次清洗去除率在30%左右,未清洗掉的圓形污漬中,多數形狀與清洗前基本無變化,大部分都變淡。增加清洗能力有助于對圓形污漬的清洗,通過增加清洗機高壓噴淋、二流體、常規噴淋的壓力,加大毛刷和輥刷壓入量等措施可一定程度上提高清洗能力,縮短清洗功能單元備件使用周期確保各功能單元保持良好的清洗能力。

表2 不同產線圓形污漬二次清洗情況

4.2 加強間隔紙管理

通過與間隔紙廠商合作研究,督促間隔紙制造商對間隔紙配方進行改進,選取不易析出的內部填充劑,間隔紙析出物污染玻璃基板表面形成的圓形污漬得到了極大程度的降低,且即使出現也均能被檢查機檢出。

4.3 易霧化飛濺處用水選擇純水

潔凈環境是保證TFT玻璃基板的表面質量的必要條件。通過表1可以發現不同的水對潔凈環境的影響是相當大的,通過使用高純度的純水可提升生產場所的潔凈環境,大大減少環境中污染物的密度,降低污染物在玻璃基板表面的沉積附著概率,最終達到避免此類情況下產生的圓形污漬。在條件允許的情況選擇電導率越低的純水,大大有利于提高TFT玻璃基板的表面質量。

4.4 減少TFT玻璃基板在空氣中的暴露時間

增加產線流程性,合理降低生產節拍,取消產線中的緩存或縮短玻璃基板緩存的存放時間,這樣能夠降低污染物的沉積量,污染物沉積時間越短越容易清洗掉,圓形污漬的去除效果大大提高,最終保證能完全清洗掉。通過產線驗證面板廠檢驗,在取消研磨前緩存過程后沉積型圓形污漬再未出現,得到了徹底解決。

4.5 保持TFT玻璃基板表面處于潤濕狀態

通過大量追溯驗證,發現所有大部分圓形污漬都是直接沉積或濺射到玻璃表面,因此如果保持玻璃表面保持潤濕狀態,相當于在玻璃表面增加了一層水膜,這層水膜就相當于是一層保護膜,就會阻擋污染物與玻璃表面的結合,從而降低圓形污漬產生概率。

4.6 增加研磨輪拋光輪冷卻水量

根據離心霧化原理液體離心霧化需要滿足的必要條件中有一點:離心力必須大于重力。在我們的生產工藝中,為了保證研磨拋光工藝效果要求及設備特點,決定了磨輪拋光輪轉速必須維持在2 500~3 600 r/min之間,因此要減少霧化的懸濁物液滴,就只能考慮增加液體重量,對應TFT玻璃的生產條件來看就是增加研磨拋光冷卻水。同時增加冷卻水量相當于同期稀釋了懸濁顆粒的濃度,也使得顆粒污染物在玻璃上的附著幾率降低。在實際生產過程中通過實驗發現,當減少冷卻水的注入量時,研磨環境中的液滴明顯增加,后續檢驗設備及人員檢測均能直接檢查出部分圓圈污漬,當增大實際有效冷卻水水量到一定程度后,完全避免了圓圈污漬的產生。

5 結 論

通過將研磨冷卻用水從普通軟化水改為超低電導率純水、加大研磨拋光冷卻環節的冷卻水、增加TFT玻璃基板生產過程中的潤濕環節、協同間隔紙廠商進行間隔紙改進、優化TFT玻璃基板生產工藝流程、重新設定清洗工藝參數等措施,使得圓形污漬得到了有效的控制,圓形污漬缺陷品零漏出。隨著液晶面板的應用多元化,對TFT-LCD玻璃基板的表面品質要求越來越高,極小的表面缺陷都會導致面板的嚴重缺陷,因此嚴格避免圓形污漬的產生,可以增進TFT-LCD玻璃基板表面質量,提高生產良率、增加經濟效益,降低后段面板廠缺陷,避免下游制程抱怨,提高公司產品口碑,提升產品市場競爭力。