水火成形工藝溫度對10CrNiCu 鋼顯微組織和力學性能的影響*

0 前 言

10CrNiCu 鋼作為高強度船體結構鋼, 因具有良好的焊接性、 耐腐蝕性和力學性能等特點

,在船體結構中的使用范圍日益擴大。 隨著船舶性能指標的提升, 對艦船用鋼性能提出了更高要求, 以盡量降低加工制造工藝對母材性能的損失。 船體曲面外板在生產過程中, 因受制于各種條件限制, 通常采用操作簡便、 設備簡單的手工水火成形方法

。 一般來說, 高強度船體結構鋼對溫度都較為敏感, 加熱溫度對鋼材力學性能和顯微組織的影響較大

。 目前針對10CrNiCu 鋼的研究主要聚焦在焊接、 腐蝕領域、 斷裂行為等其他領域研究

, 而水火成形溫度對10CrNiCu 鋼性能影響的研究鮮有報道

。 本研究針對10CrNiCu 鋼采用水火成形方法, 圍繞企業現場水火成形工藝的常見溫度進行浮動, 較為精確地將長軸對稱中心測溫點的水火成形峰值溫度控制在700 ℃、 800 ℃、 900 ℃和1 000 ℃, 對焰道反復加熱三次, 并按照船標對試板焰道中心及邊緣進行顯微組織分析和力學性能測試, 獲得不同水火成形溫度對10CrNiCu 鋼顯微組織和力學性能的影響, 以期為10CrNiCu 鋼水火成形工藝的實施提供指導。

1 水火成形工藝試驗

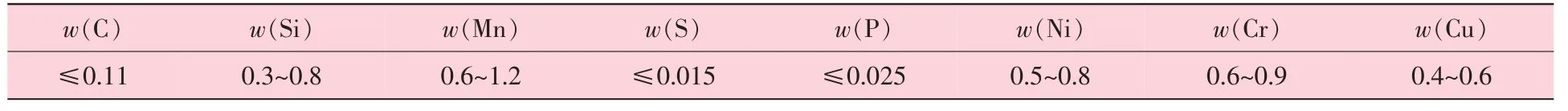

試驗采用船舶高強度結構鋼, 10CrNiCu 鋼的化學成分及力學性能分別見表1 和表2。 依據標準CB1371—2004 《艦船用鋼火工工藝試驗方法》, 參照現場情況, 選取的試板尺寸為1 000 mm×400 mm×10 mm。

水火成形試驗設備如圖1 所示, 其中圖1 (a)為水火成形小車, 圖1 (b) 為流量計, 火焰熱源成形氣體為CH

與O

混合氣, 本試驗通過改變氣流量實現水火成形溫度的控制。 熱源移動速度恒定為6 mm/s, 選用5

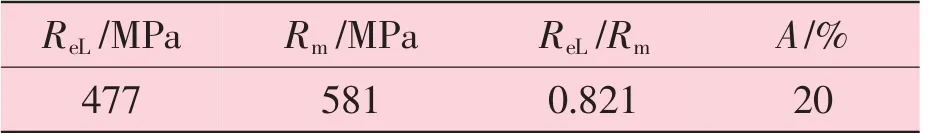

噴嘴, 并使噴嘴末端與試板表面距離保持在50 mm, 水火成形小車固定冷卻水源中心、 火焰中心間距100 mm。 試驗焰道為兩短邊中點連線, 每條焰道先后加熱三次。 通過改變天然氣流量實現溫度控制, 使用紅外測溫槍測量噴嘴離開焰道中心一瞬間水火成形溫度, 以此來考核不同工藝溫度控制。 試驗工藝參數見表3,由于現場供氣不穩導致氣體流量浮動, 測得噴嘴離開焰道中心一瞬間焰道表面水火成形峰值溫度為678 ℃、 812 ℃、 856 ℃、 983 ℃, 定義此點為溫度考核點。

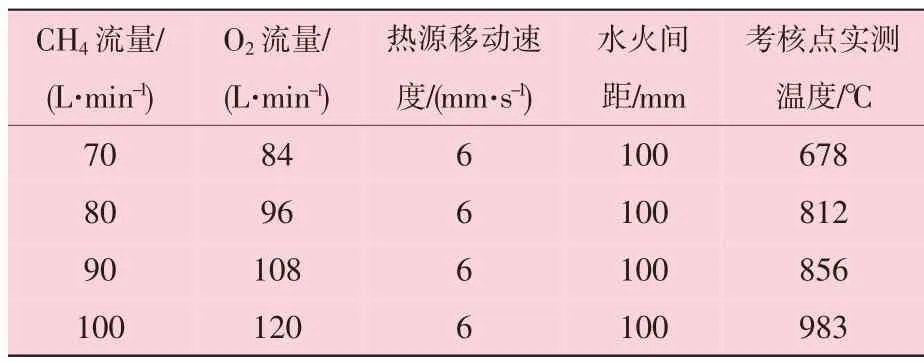

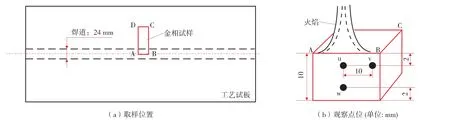

水火成形試驗結束后, 采用線切割將試板制作為組織分析和力學性能試樣, 取樣及分析依據GB/T 229—2007 《金屬材料夏比擺錘沖擊試驗方法》、 GB/T 228.1—2010 《金屬材料 拉伸試驗第1 部分室溫試驗方法和GB/T 232—2010 《金屬材料彎曲試驗方法》, 取樣位置及試樣尺寸如圖2 所示。

2 試驗結果分析與討論

2.1 力學性能

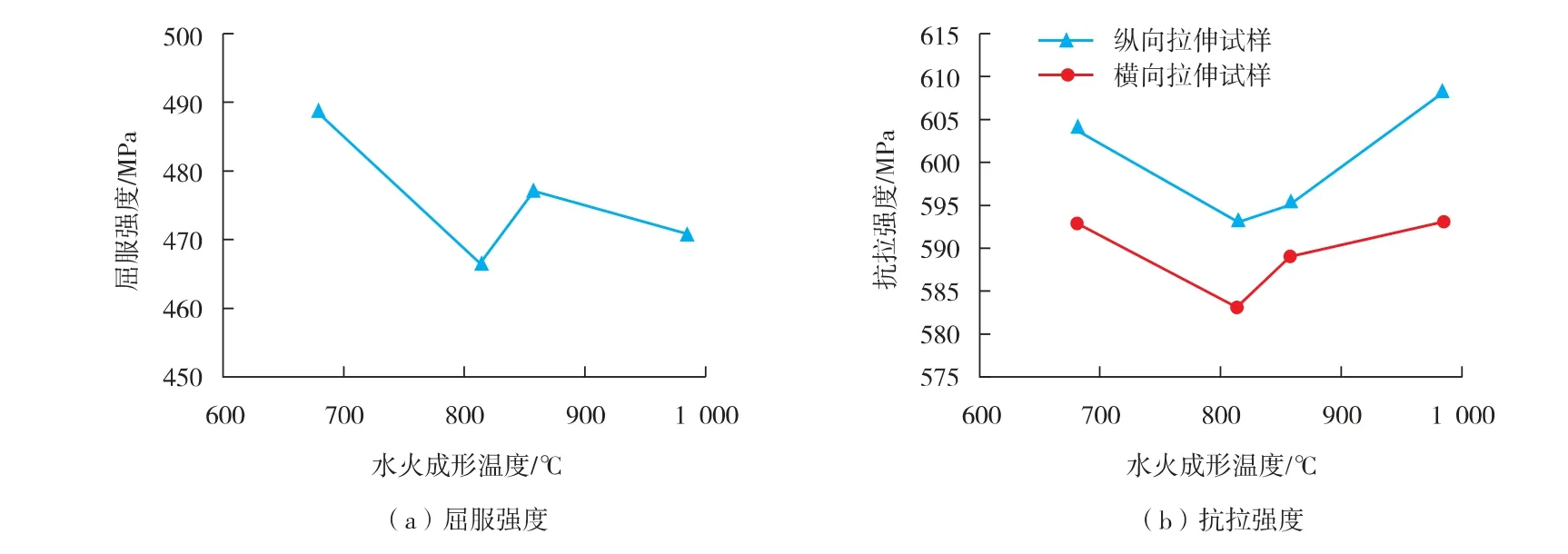

不同水火成形溫度試驗后, 按標準取樣進行力學性能測試, 測試結果如圖3 所示。 由圖3 (a)可以看出, 10CrNiCu 鋼隨著水火成形溫度的上升, 屈服強度相較母材有輕微下降趨勢; 當水火成形考核點溫度為983 ℃時, 屈服強度較母材僅下降6 MPa; 水火成形考核點溫度為812 ℃時,屈服強度最低, 較母材下降10 MPa, 下降幅度不足2%。 由圖3 (b) 可以看出, 10CrNiCu 鋼隨著水火成形溫度的升高, 抗拉強度整體呈先下降后上升的趨勢; 當考核點溫度為856 ℃時, 橫向、 縱向抗拉強度最低; 但水火成形后橫向、 縱向抗拉強度均高于母材, 此時考核點的水火成形溫度為812 ℃; 當水火成形考核點溫度為986 ℃時, 橫向和縱向抗拉強度均有小幅上升, 橫向和縱向抗拉強度分別為593 MPa 和608 MPa。

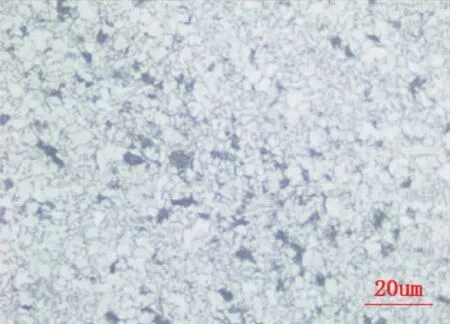

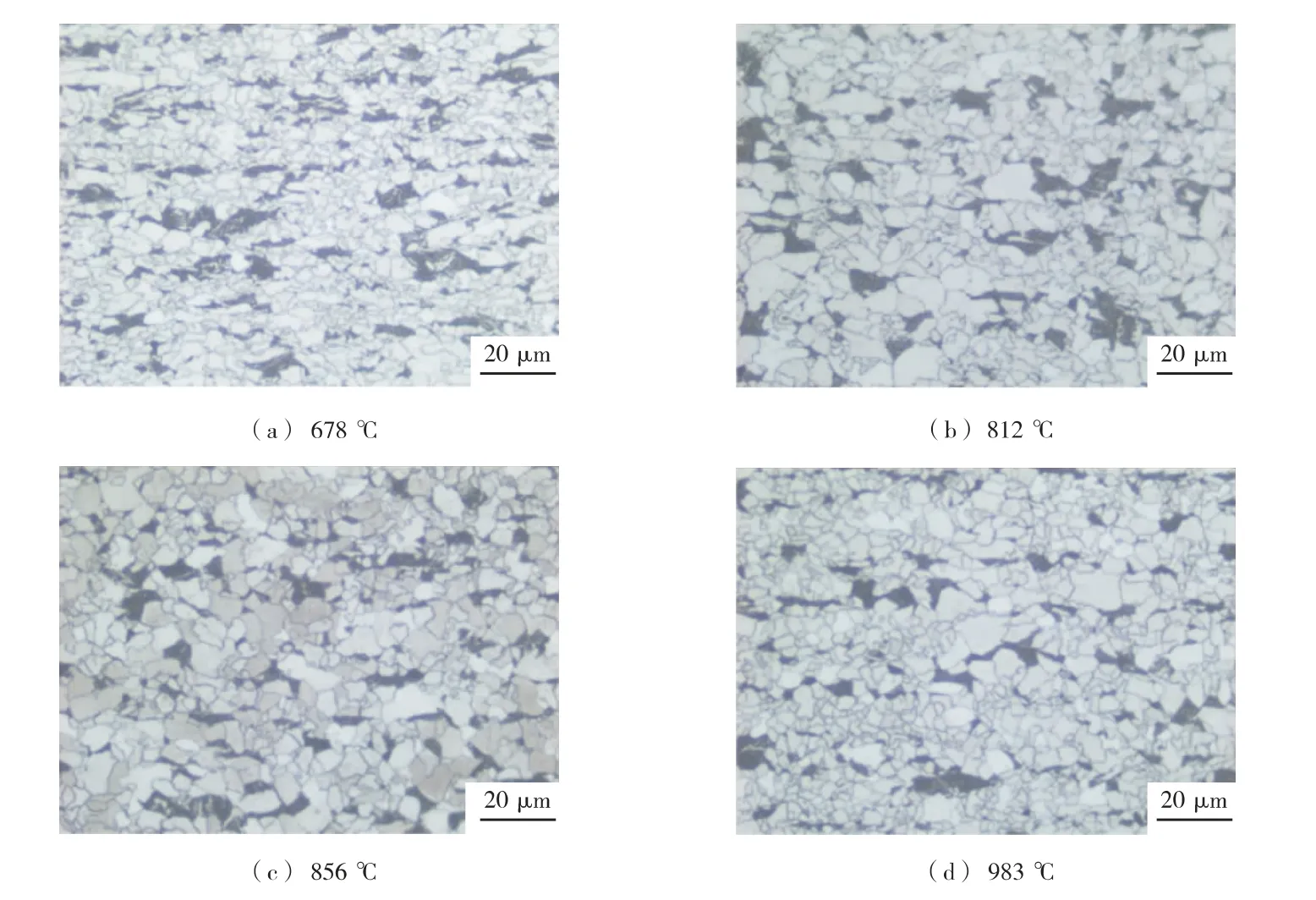

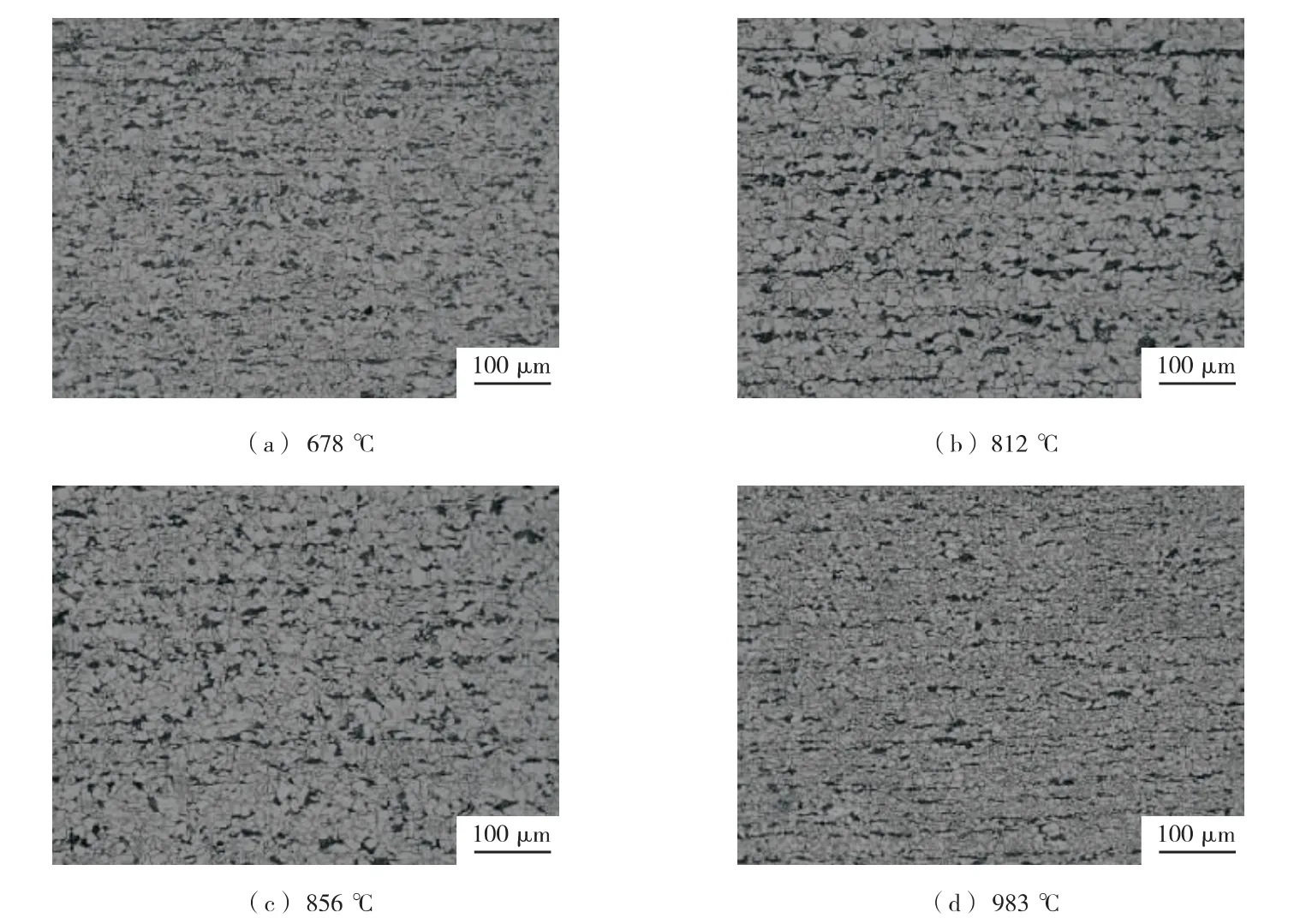

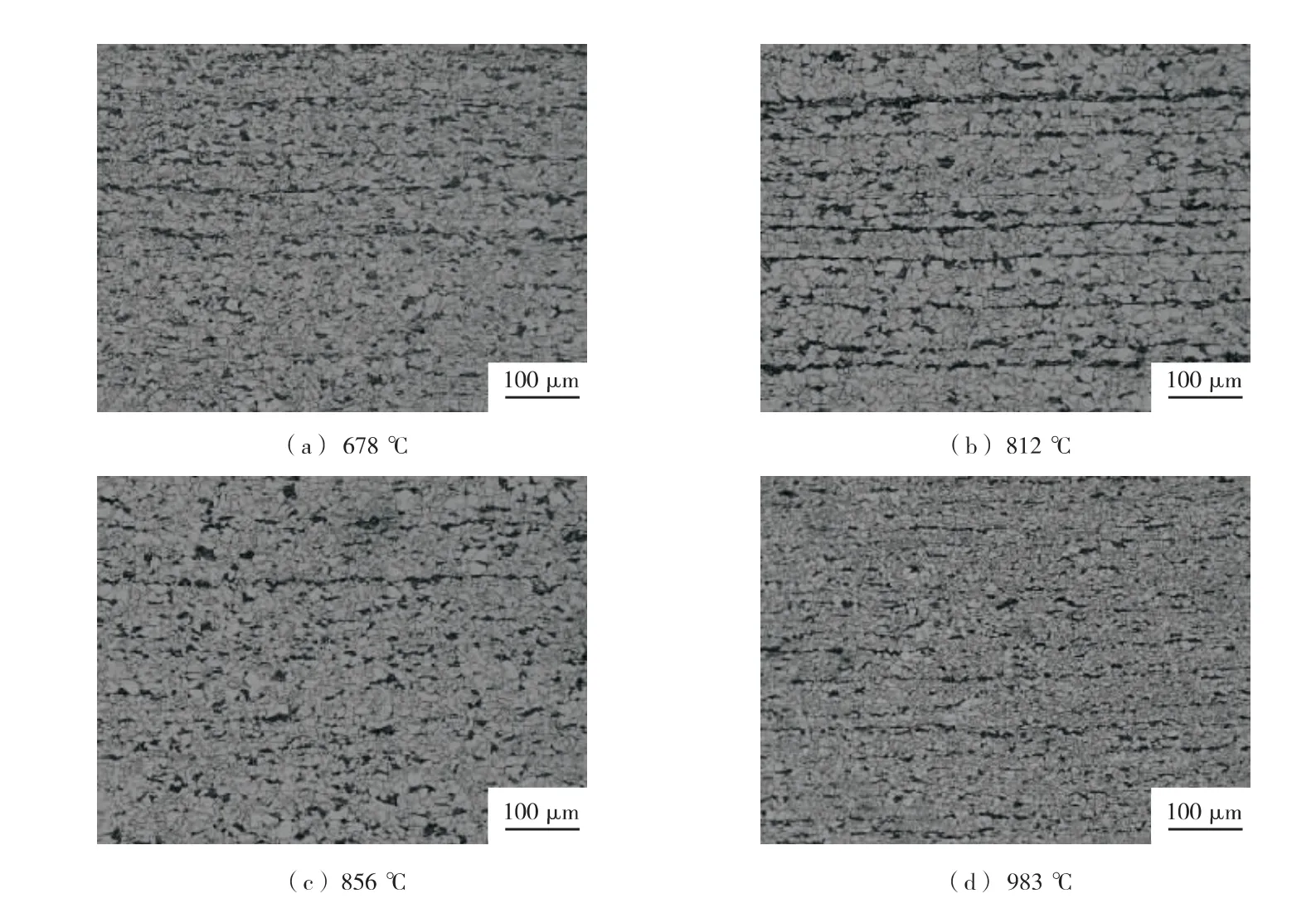

10CrNiCu 鋼母材組織形貌如圖6 所示, 不同水火成形溫度試驗后的觀察點u 處、 w 處、 v 處組織形貌分別如圖7~圖9 所示。 從圖7~圖9 可以看出, 母材及試驗后板材均為鐵素體(F) 與珠光體(P) 的雙相組織, 其中白色相是鐵素體相, 黑色相是珠光體相, 鐵素體相為主體, 珠光體相分布在鐵素體基體中。 與圖6 母材中鐵素體相的形貌相比, 三個觀察點中鐵素體相晶粒尺寸和分布存在一定變化, 主要表現為鐵素體晶粒長大和晶界平直化, 其中678 ℃和983 ℃時三個觀察點中鐵素體晶粒尺寸相對812 ℃和865 ℃時較小且尺寸分布較為均勻, 鐵素體晶粒尺寸長大較母材明顯。 此外, 983 ℃時三個觀察點中的鐵素體晶粒呈明顯的雙峰分布, 即整體晶粒較為細小但存在部分晶粒異常長大的現象, 且鐵素體晶粒相比865 ℃時更為細小。 與圖6 母材中的珠光體相的形貌相比, 三個觀察點812 ℃和865 ℃時的珠光體與983 ℃時珠光體相在形貌和尺寸上存在一定變化, 主要表現為珠光體相長大、 偏析和定向分布。 與圖6 母材的珠光體相含量和尺寸相比, 三個觀察點中的珠光體相含量和尺寸明顯增加; 與鐵素體相比,珠光體相是由鐵素體和滲碳體交錯分布的一種相, 其含量和尺寸的增加將提高材料的硬度和強度; 而從整體來看試驗后板材中的珠光體相均沿著水平方向分布, 即出現了珠光體相的偏析和定向分布, 其中983 ℃時的珠光體相比其他溫度時的珠光體晶粒細小且排布更均勻。

因此在配置采訪資源或薦購資源時,要充分利用不同讀者類型的借閱人數、借閱冊次分布恰當配置資源,同時需要結合兩者在時間維度上反映出來的趨勢及時調整采訪資源。

此外, 觀察點u 處由于距離火焰中心較近,其組織中晶粒大小要明顯粗大于w、 v 兩個觀察點, 并且觀察點u 處鐵素體雙峰分布明顯, 珠光體顯著增大與偏析, 因此觀察點w 與觀察點v 所在區域的力學性能一定好于離火焰中心較近的觀察點u。

2.2 金相組織

由金相組織分析結果可知, 試驗后板材金相組織中并未發現奧氏體, 依舊為鐵素體與珠光體的雙相組織, 僅出現晶粒長大及偏析等現象, 是因為10CrNiCu 鋼中的合金元素改變了鋼的臨界點和碳在奧氏體中的溶解度, 從而影響了鋼的過熱度和碳在奧氏體中的擴散速度, 高溫停留時間較短。 因此, 雖然加熱溫度較高, 水火成形后金相組織中并未出現奧氏體。

“好得很!”杰克蹦蹦跳跳,看起來完全不像剛經歷過一起綁架案的樣子,“哪兒有什么危險,我就說嘛,我們三個人在一起,什么問題都能輕松解決!”

此外, 拉伸斷裂位置均在焰道邊緣, 付勇濤、劉瑞堂等

研究表明, 10CrNiCu 鋼及其他高強度結構鋼拉伸斷口中板厚1/2 處出現分層現象, 是因為分層處存在較多條狀硫化物夾雜, 使材料塑性方面產生差異, 導致試樣板厚1/2 處產生分層。

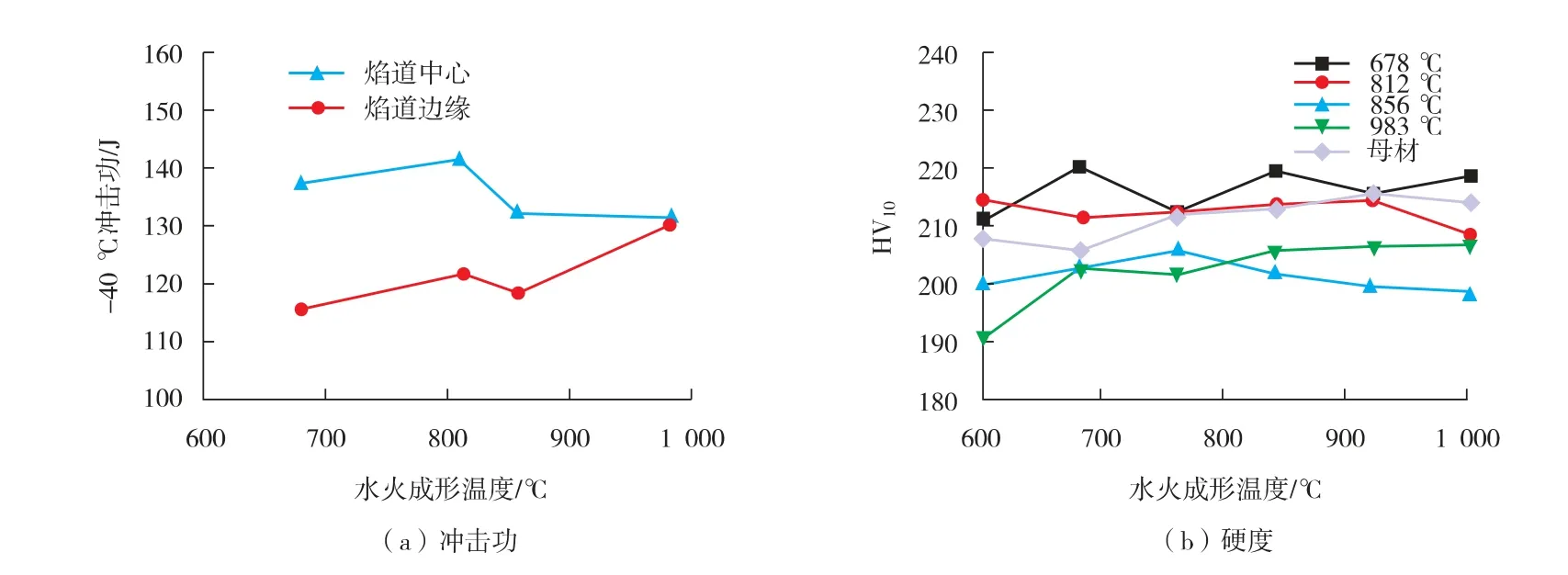

不同水火成形溫度試驗后10CrNiCu 鋼的沖擊試驗、 維氏硬度測試結果如圖4 所示。 從圖4 (a) 可 以 看 出, 10CrNiCu 鋼 焰 道 中 心 處的沖擊功隨水火成形溫度升高呈緩慢下降趨勢, 焰道邊緣處的沖擊功隨水火成形溫度升高呈上升趨勢; 當水火成形考核點溫度在856 ℃時, 焰道中心與焰道邊緣處沖擊吸收功均有所下降, 其中焰道邊緣處沖擊功受溫度升高的影響較大, 因此導致材料軟化。 同時, 由圖4 (b)可以看出, 當水火成形考核點溫度高于856 ℃時, 焰道表面各點的硬度均低于母材; 在考核點溫度為678 ℃和812 ℃情況下, 焊接試板顯微組織未發生較大的變化, 試板表面并未產生較硬的馬氏體組織, 焰道表面沿寬度方向的硬度并未出現較大變化, 但焰道表面硬度隨水火成形溫度的升高呈下降趨勢; 考核點溫度在856 ℃和983 ℃時, 硬度均低于母材, 下降幅度為18HV

。

“放心吧,底連長,那個鬼子已經死了。”孔老一瞇著眼左右一跳,迅速測好距離,再右手一伸,拉抬了一格標尺,把那鬼子套進了準星。

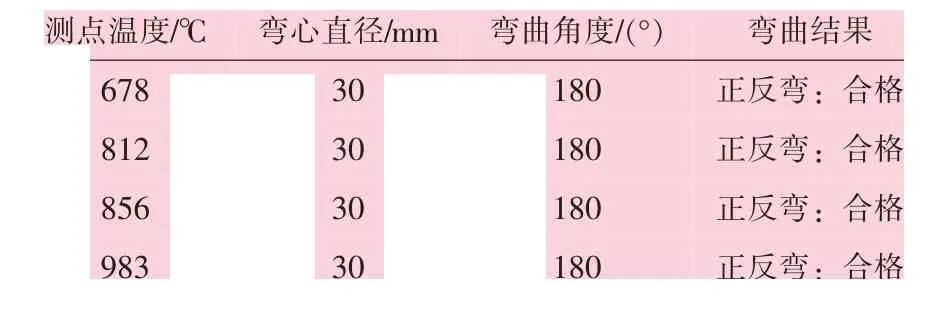

表4 為10CrNiCu 水火成形工藝試驗后進行的彎曲試驗測試結果, 彎心直徑為3 倍板厚。 彎曲試驗后的試樣均未出現裂紋, 所有正彎、 反彎結果均為合格。

2.3 試驗結果討論

本研究水火成形試驗采用同一焰道三次加熱方式考察材料性能損失, 考核條件較為惡劣, 試樣力學性能未見明顯的大幅度下降, 彎曲試驗合格。

從圖7~圖9 還可以看出, 觀察點u 的顯微組織明顯差于觀察點w 與觀察點v, 且根據顯微組織形貌可以判斷678 ℃與983 ℃時三個觀察點的晶粒尺寸較小且分布較為均勻, 其綜合力學性能組織應優于812 ℃和865 ℃, 這個結果與圖3 力學性能測試結果相符。

對不同水火成形溫度試驗后10CrNiCu 鋼進行金相組織分析, 取樣位置和觀察點位置如圖5 所示, 試樣觀察面A-B 為試板長度方向焰道中心截面, 其中觀察點u 距焰道表面2 mm, 觀察點w 距焰道背面2 mm, 觀察點v 與觀察點u 平行, 兩點相距10 mm, 三點所在區域受到的熱影響相對周圍區域較大, 因此作為組織變化的關鍵考核區域。

我國人口眾多,資源有限,建立一個完善、成熟的工傷保險管理體系,對國家發展和社會進步、穩定具有重要意義。本人業務水平有限,僅結合工作體會談了自己理想中的工傷保險管理發展,希望可以利用有限的資源去解決更多的問題,讓更多的勞動者受益,使工傷保險真正成為保護國家、企業、個人的鎧甲。

3 結 論

(1) 10CrNiCu 鋼在678~983 ℃范圍內水火成形, 顯微組織均為鐵素體與珠光體雙相組織, 未產生新相, 其中鐵素體相主要表現為晶粒長大和晶界平直化, 部分試樣中鐵素體出現雙峰分布;而珠光體相出現了長大、 偏析和定向分布的現象。

(2) 10CrNiCu 板材經歷678~983 ℃范圍內水火成形三次加熱后, 屈服強度相比母材下降幅度較小, 但抗拉強度均高于母材。 焰道與母材過渡處沖擊功下降, 考核點溫度大于856 ℃時, 焰道附近硬度低于母材, 最大降幅為18HV

, 但均符合標準要求。

[69] [美]喬納森·科什納:《進攻性現實主義的悲劇:古典現實主義與中國崛起》,闕天舒譯,《國外理論動態》2013年第4期,第67頁。

(3) 由試驗結果可以判斷, 溫度在980 ℃以下水火成形后的10CrNiCu 鋼仍具有良好的服役性能, 可以根據現場變形量的需求, 在水火成形溫度控制要求以下進行水火成形控制。

[1] 王曉強,朱錫. 艦船用鋼的抗彈道沖擊性能研究進展[J].中國造船,2010,51(1):227-236.

[2] 李營,汪玉,吳衛國,等. 船用907A 鋼的動態力學性能和本構關系[J].哈爾濱工程大學學報,2015,36(1):127-129.

[3] DAS,BIPLAB,BISWAS,et al.A review of plate forming by line heating[J]. Journal of Ship Production and Design,2018,35(2):155-167.

[4] 陳華,江澤新,劉博,等. 船用EH 級別鋼大線能量焊接技術應用[J]. 造船技術,2016(2):97-100.

[5] 李 能,宋 江 兵. 船 用907A 鋼 板 的 焊 接 技 術 研 究[J]. 現代制造技術與裝備,2021,57(6):10-13.

[6] 李治,張玉祥,張成杰,等. 10CrNiCu 鋼激光-MAG 復合焊熱影響區組織與性能熱模擬分析[J]. 熱加工工藝,2014,43(23):188-190.

[7] 陳菊娜,吳佳佳,王鵬,等. 脫硫弧菌和溶藻弧菌對船體結構材料907 鋼海水腐蝕行為的影響研究[J].中國腐蝕與防護學報,2017,37(5):402-410.

[8] 趙永韜,于秀玲. 海洋濕氣中907A 鋼的加速腐蝕試驗及其電化學監測方法研究[J]. 四川化工與腐蝕控制,2001(3):17-19.

[9] 劉瑞堂,喻杰奎,姜風春,等. 不同組織下907A 鋼的動態斷裂行為[J].機械工程材料,2002(3):9-11,37.

[10] 沙桂英,劉瑞堂,劉殿魁,等. 應力波加載條件下907A鋼-20 ℃時的動態斷裂與止裂研究[J]. 哈爾濱工程大學學報,2001(1):96-101.

[11] 潘正軍,江澤新,馬金軍,等. EH36 船用鋼水火成形試驗及分析[J]. 造船技術,2015(6):95-98.

[12] 賓遠紅,任凱,駱亍,等. 不同水火校正溫度對EH36高強度船體結構鋼顯微組織和力學性能的影響[J].熱加工工藝,2015,44(20):165-168.

[13] 付勇濤,劉武群,朱玉秀,等. 10CrNiCu 鋼拉力分層原因分析[J]. 鋼鐵研究,2008(2):47-50.

[14] 齊競,楊平,張成龍.水火彎板成形因素對鋼板表面溫度和變形的影響[J].船舶工程,2013,35(6):87-90,111.