CO2利用在有機合成中的研究進展

薛靖文 常宏崗 何金龍 李金金

1.中國石油西南油氣田公司天然氣研究院 2.國家能源高含硫氣藏開采研發中心

自工業革命以來,由于人類對化石燃料過度的開采使用,使得大氣中CO2的體積分數增加了約75%。CO2作為一種溫室氣體,其含量增加導致了全球氣溫升高,造成海平面上升、極端天氣事件頻繁發生、死亡率上升等諸多環境和社會問題。因此,減少CO2排放與降低大氣中CO2的含量成為當今社會面臨的最重大挑戰。在此背景下,CO2減排逐漸成為全球關注的焦點課題[1-2]。其中,CO2的捕獲、封存技術[3]和低碳排放轉化技術的進步以及國家政策的變化和引導是實現碳減排的重要因素。控制以CO2為主的溫室氣體排放已成為全球各國的共識,2016年4月22日全世界178個締約方共同簽署了應對氣候變化的《巴黎協定》。2020年9月30日,習近平主席在聯合國生物多樣性峰會上提出我國CO2排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和,為實現《巴黎協定》確定的目標作出努力和貢獻。

當前化學工業中使用的人造材料、化學合成品都是石油化工的產物,可以認為均是源自地球上的動植物數億年前收集的CO2。使用CO2作為商業化學品生產的合成原料已備受關注,并得到深入研究。人類完全可以將環境中捕獲到的CO2,通過化學轉化合成當前主要從石油中衍生得到的高附加值化學品[4]。截至目前,基于CO2資源化綜合利用的C1化工,已經衍生出諸如建筑材料、可降解塑料、碳材料等極具發展潛力的分支。從工業角度來看,一方面,在全球變暖的背景下,CO2是需要被盡快減少的、對環境不友好的溫室氣體;另一方面,它也是一種廉價且豐富的C1化工原料,可用于生產尿素、碳酸鹽、甲醇或水楊酸等重要的化工產品[5]。但CO2是一種化學性質極其穩定的分子,具有很低的分子能量(ΔH0~ -400 kJ/mol),結構非常穩定,作為原料參與化學合成,需要吸收大量能量。因此,要實現其高效、經濟的化學轉化,成為當前極具挑戰性的技術問題[6]。

CO2的高效率、低能耗化工利用是實現“碳中和”目標的重要技術手段。近十幾年來,科學家對CO2綜合利用進行了一系列深入、廣泛的基礎與應用研究。本綜述從CO2轉化為高附加值化學品的研究進展出發,詳細論述了基于CO2合成的具有顯著工業規模的有機化合物或具有大規模工業生產潛力的新的化合物,反映了潛在的工業應用方法,在總結CO2轉化研究進展的同時提出相應的建議,希望能為進一步實現CO2的高效轉化利用提供理論基礎和應用指導,并為我國的清潔能源轉型、“碳中和”等目標的實現提供重要的參考。

1 CO2加氫還原合成甲酸及羧化反應

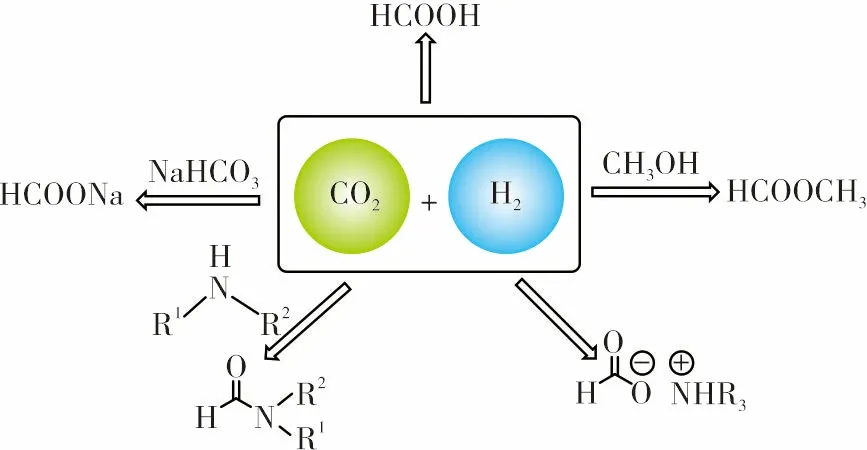

1.1 甲酸及其衍生物

甲酸及其衍生物(如甲酰胺或甲酸酯)可以使用均相或非均相催化劑,通過CO2加氫反應高效合成得到。在過去的20年間,一些基于CO2加氫轉化合成甲酸及其衍生物的催化體系被廣泛報道[7-9],其中包括無機堿存在下的氫化反應,見反應式(1)。盡管化學家們已經對甲酸(酯)的合成進行了廣泛的研究,但在無機堿存在的條件下,相應游離酸的富集和隨后產生的鹽限制了該類甲酸合成路線的生產規模。因此,本節重點介紹具有工業應用潛力的轉化體系。

(1)

CO2加氫生成甲酸的反應在氣相中是一個熱力學不利過程,因此,需要通過催化來實現該過程的轉化。在現有的研究報道中主要存在兩種方法:①在胺存在的條件下進行CO2加氫反應,通過形成甲酸銨促進反應平衡正向移動;②通過使用如DMSO/H2O溶劑,為甲酸的合成提供高游離溶劑化焓[10-14]。CO2加氫反應的熱力學反應如式(2)~式(4)所示。

(2)

(3)

[HCOOH(DMSO)]+[DMSO]

(4)

在CO2加氫反應中,通常可以通過加入三烷基胺實現產率的提高,在反應混合物中生成質量分數高達21.1%的甲酸[12]。但為了分離產物甲酸,需要慎重選擇三烷基胺,因為在使用三乙基胺(NEt3)作為添加劑的情況下,反應生成的甲酸鹽與甲酸會形成穩定的共沸物,幾乎不可能通過蒸餾法將甲酸與NEt3分離。為了克服該缺點,使用了高沸點的三烷基胺如NHex3,通過蒸餾從中分離出甲酸,并將胺循環回到氫化步驟中。在過去幾年中,基于這種方法與理念已開發出數個用于連續甲酸合成的工藝[15-18]。

需要注意的是,CO2加氫的驅動力是由甲酸-胺鹽的形成提供的。因此,在蒸餾過程中必須提供相同的能量以裂解這些鹽,因而與基于CO的現有技術路線相比,其成本明顯增加。為了避免從胺中分離甲酸時消耗能量,通常建議使用DMSO/H2O緩沖溶液作為反應介質,該方法在提供游離甲酸的同時,反應的轉化數(turn over number, TON)與轉化頻率(turn over frequency, TOF)分別達到了16×103與103h-1[18]。

另一種生產純甲酸的工藝路線是基于雙相集成概念,即采用堿性離子液體作為固定相,超臨界CO2作為流動相。除了作為反應底物之外,超臨界CO2還可以有效地將H2帶入含有催化劑和非揮發性堿的離子液體溶液中,用于將連續流動的CO2加氫轉化為甲酸。通過超臨界CO2相中的溶劑化作用,形成的甲酸與離子液體相實現連續分離。對于使用釕催化劑[Ru(cod)(methallyl)2]/PBu4·TPPSMS在50 °C和10 MPa 、V(H2)/V(CO2)=1∶1條件下進行的間歇式反應,初始反應的TOF為627 h-1,而加入EMIMCl(1-乙基-3-甲基咪唑氯化物)后,TOF進一步提高到1 089 h-1。此外,通過改變離子液體的陰離子,可以觀察到TON和TOF以陰離子NTf2-

盡管CO2加氫生成甲酸及其衍生物的反應受到極大關注,但這些轉化方法與基于CO生產甲酸及其衍生物的現有技術路線仍然有一定的競爭關系[19-20]。當前合成甲酸最先進的方法是甲酸甲酯法,該工藝由CO、水和甲醇合成甲酸甲酯,然后在80 °C、0.3 MPa和1 h停留時間的反應條件下,將甲酸甲酯水解生成甲酸,是石化工業界公認的工業化生產甲酸的優秀技術。目前,國外甲酸生產主要采用甲酸甲酯水解工藝,約占甲酸總產能的80%以上。而且在目前使用C1原料的合成路線中,使用CO比使用CO2所涉及的整體反應熱力學要有利得多。因此,從原則上來看,對于所有基于CO作為原料的反應路線,均可將CO2/H2用作初始原料通過逆水煤氣變換反應生成CO。在后續研究中必須仔細考慮上述要點,以評估在特定情況下將CO2加氫生成甲酸及其衍生物是否是一種經濟且可持續的替代方案。

1.2 烯烴的羧化

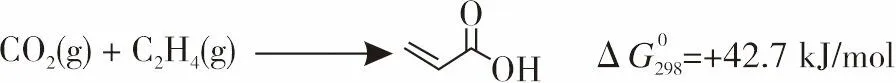

將烯烴羧化為對應的不飽和羧酸鹽是另一種使用CO2作為原料非常有吸引力的合成途徑。但與合成甲酸一樣,生成游離羧酸在熱力學上是不利的,必須通過添加堿生成相應的鹽來推動反應平衡,如式(5)~式(7)所示。乙烯的羧化具有很高的潛力,因為形成的丙烯酸鈉目前在工業上以數百萬噸的規模用于生產超級吸附劑或分散劑[21]。在過去幾年中,該羧化反應通過添加適當的鈉堿條件并使用均相鎳或鈀催化劑催化來實現[22-26]。

(5)

(6)

(7)

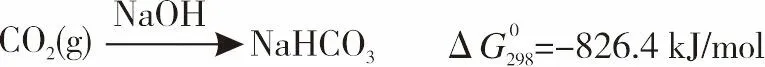

使用NaOH本身會導致在特定CO2壓力下形成穩定的碳酸鹽(NaHCO3),因此,在乙烯的羧化反應體系中應足以保證丙烯酸鈉形成,但在反應條件下不會形成不可逆碳酸鹽的鈉堿。此外,被消耗的堿應能使用NaOH完成再生,并進入下一個循環的反應。通過高通量的篩選,發現某些酚鈉鹽和醇鹽(如NaO-t-Bu或NaO-i-Pr)滿足上述需求。例如,使用以NaO-t-Bu作為堿和環己基吡咯烷酮作為溶劑的均相Pd-dcpe催化劑,在首次運行中使反應的TON高達514。基于該體系,發展了第一個連續工藝概念,其中產物以水溶液形式分離,并且醇堿通過對應的醇用NaOH實現再生。在產物分離后,催化劑本身可與有機溶劑(如苯甲醚)一起進入下一個循環。

從經濟角度來看,使用CO2作為原料的合成路線也很受關注。在美國,由于乙烷裂解的大量增加,2018年中期乙烯的平均合同價格(567 美元/t)與丙烯(1 301 美元/t)相比不到一半。因此,使用乙烯和廉價的CO2生產丙烯酸鈉在節省原材料的同時實現高收率[27]。然而,同形成甲酸的情況一樣,還必須考慮該過程的總能耗,特別是要考慮到現有的丙烯氧化產生蒸汽(氧化放熱),而CO2路線將是凈蒸汽消耗(堿再生)。此外,在類似的反應條件下,還使用丁二烯或丙烯等其他烯烴進行CO2參與的羧化反應,得到相應的不飽和羧酸鈉鹽。如果要得到相應的游離羧酸,則需要在羧化后再加入酸進行酸化處理。因此,要得到游離羧酸,鹽的形成會影響該方法在烯烴羧化上的經濟潛力。

1.3 炔烴的羧化

在堿存在下末端炔烴羧化為炔丙酸也是廣泛采用的合成方法[28]。但其在更大范圍內的工業適用性受以下情形的限制:由于必須添加酸以形成游離羧酸,從而產生化學計量的鹽副產物。為此,開發了一種精妙的催化體系,即使用炔丙酸鹽作為中間體來生產醇。以四甲基哌啶(TMP)為堿,在銅催化劑的作用下實現炔烴的羧化[29]。這種鹽可以進一步分兩步氫化成相應的飽和醇和游離胺,不會形成化學計量的鹽作為副產物。如果成功應用到工業中最常用的炔烴乙炔合成中,此方法允許在不使用甲醛的情況下獲得基于CO2、乙炔和H2的大宗化學品1,4-丁二醇[30]。

1.4 芳烴的羧化

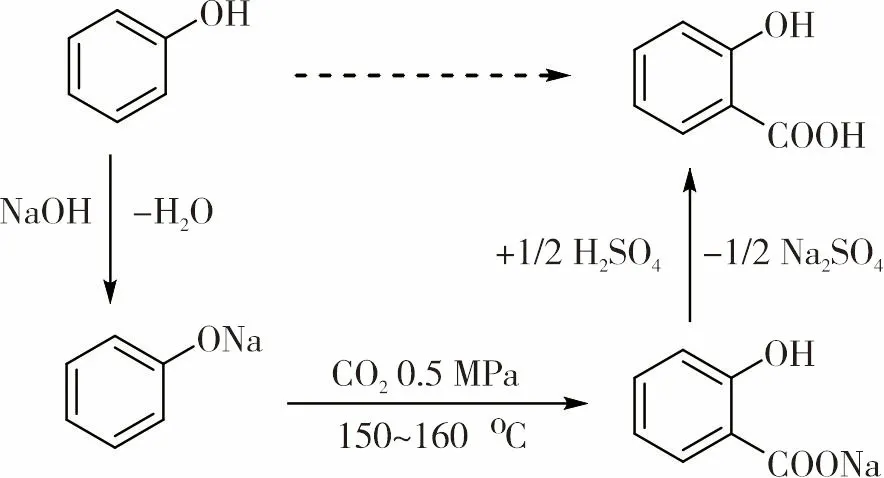

酚鹽與CO2的羧化反應稱為Kolbe-Schmitt反應,是使用CO2作為合成原料的有機合成中最早的過程之一,該反應主要用于生產水楊酸[31],如式(8)所示。該路線合成水楊酸最早始于19世紀60年代[32],目前大部分水楊酸仍以該路線生產,年產量超過2.5×104t。

(8)

Kolbe-Schmitt反應可用于不同酚類的羧化反應[33]。如果使用相應的苯酚鉀,通常優選在較低反應溫度下在對位進行羧化反應。在較高溫度下或使用對位被取代的苯酚鉀,羧化發生在酚羥基的鄰位,同樣,苯酚鈉也是如此。該反應在技術上的主要缺點是需要化學計量的強堿,當需要游離酸時,強堿的存在會導致形成化學計量的鹽副產物生成。盡管如此,整個反應是由成鹽步驟驅動的,以實現芳烴與CO2的功能化。

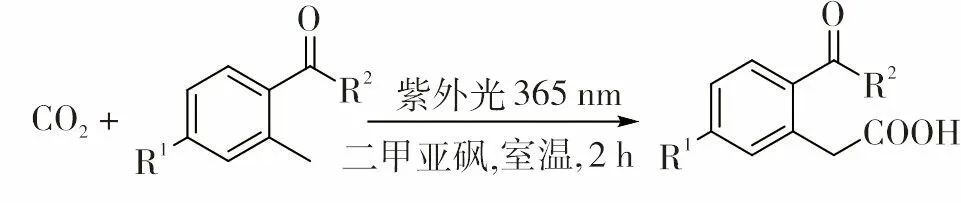

通過C-H官能化,使用CO2對芳烴和烯烴進行了多種其他已知的羧化反應,但所有這些都需要化學計量的堿、金屬(如鋁)或有機金屬化合物作為添加劑或催化劑,形成大量的鹽副產物[34-35]。此外,還開發了α-烷基苯基酮利用紫外線照射生成鄰酰基苯乙酸的獨特羧化反應,如式(9)所示。該方法避免了使用化學計量的試劑。

(9)

2 利用CO2合成內酯和有機碳酸酯

2.1 內酯

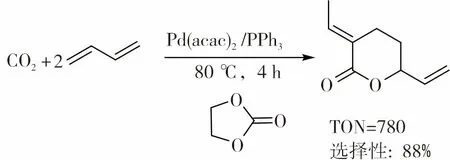

自20世紀70年代以來,使用均相Pd催化劑催化丁二烯與CO2的反應技術已得到廣泛應用[36]。后續研究開發了由Pd與膦配體組成的催化體系,該體系對生成不飽和δ-內酯(3-亞乙基-6-乙烯基四氫-2H-吡喃-2-酮)具有最佳選擇性,無需使用化學計量的試劑,其反應如式(10)所示。

(10)

之后還開發了幾種催化方法以連續方式進行調節聚合。例如,將δ-內酯從以1,2,4-丁三醇為溶劑的混合產物中萃取出來,留下的催化劑再循環返回到反應器中,在不超過100 ℃下進行第二次蒸發后,最終獲得純δ-內酯。另一個涉及熱催化劑循環的工藝也被開發出來,該工藝從產物流中直接蒸發δ-內酯,留下的催化劑與剩余的產物一起回收[37]。

基于可用于其合成的直接方法,認定δ-內酯為可轉化成各種化學中間體的潛在平臺化學品[38-42]。例如,從丁二烯開始,通過兩步氫化路線,將δ-內酯中間體合成得到高產率的2-乙基庚酸;另一方面,甲氧基羰基化,通過δ-內酯的氫化生成支鏈C10-二醇。盡管δ-內酯的衍生產品是一類新的中間體,但目前它們不具有像聚合物那樣的工業價值。因此,在今后的研究中必須進一步評估這些中間體的使用潛力,以確定它們是否為當前相關產品的經濟替代品。

2.2 直鏈碳酸酯

直鏈碳酸酯現在主要通過兩種不同的途徑生產:①通過醇的氧化羰化,實現良好的產率和選擇性[43];②碳酸丙烯酯與甲醇的酯交換,是目前國內合成碳酸二甲酯的主要工業路線[44-45]。此外,合成碳酸二苯酯等碳酸酯最好的路線是通過碳酸二甲酯與苯酚反應獲得。傳統的COCl2路線現在幾乎不用于大量合成碳酸鹽。

碳酸丙烯酯是由環氧丙烷和CO2合成的,是線性碳酸酯合成方法中間接利用CO2的一種方式。由于大量工業生產的環氧丙烷會通過水解轉化為丙二醇,因此可以通過基于CO2利用路線的工藝合成碳酸二甲酯,而不會形成任何不需要的副產物或加入額外干燥劑。盡管該工藝已大規模應用,但其路線仍存在一些缺點:過程中分離共沸物的能耗相對較高,并且只有當碳酸二甲酯的需求不超過副產品的需求時,該路線才是經濟的。其他生產碳酸二甲酯的CO2間接利用方法,如乙烯碳酸酯的酯交換或尿素的醇解,在技術上迄今尚未使用,并且存在轉化率低和產品分離要求高等諸多問題。

原則上,可以通過將CO2與相應的醇反應直接獲得直鏈碳酸酯,如式(11)所示。多年來,報道了大量關于該類型反應的研究工作[46]。但不足的是該路線主要受熱力學限制,因而必須添加干燥劑以使平衡向生成碳酸二甲酯方向移動。從經濟性和可持續性考慮,干燥劑應該易于回收,以避免產生化學計量的副產物。

(11)

近年來,針對該問題開發了不同的方法,例如,使用2,2’-二甲氧基丙烷、分子篩、有機錫化合物或NHC-CO2化合物作為可回收干燥劑。但與單步氧化羰化相比,考慮到它們與反應混合物的分離/可回收問題,從而增加了反應的復雜性。此外,與現有的CO合成路線相比,這些干燥劑的再生需要大量的能量,因而該路線在經濟上并不友好。

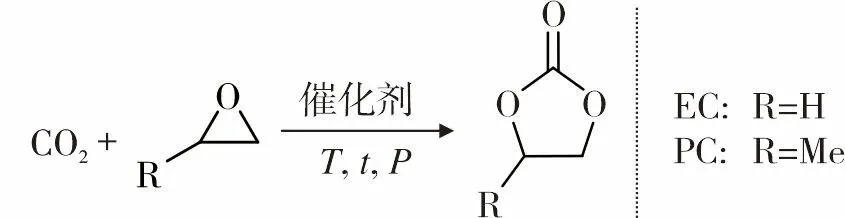

2.3 環狀碳酸酯

五元環狀碳酸酯通常由相應的環氧乙烷與CO2反應得到。該反應的驅動力是環氧乙烷的高能量。在工業上,從相應的環氧乙烷和環氧丙烷出發得到的碳酸亞乙酯和碳酸亞丙酯的生產規模很大[43]。基于這些反應,已開發出了不同的催化劑,并取得了良好的轉化率[47]。

還可用相應的取代環氧乙烷為原料,使用不同的催化劑,以中等至良好的收率得到一系列取代環狀碳酸酯,其反應如式(12)所示。但在所有這些反應中,首先必須合成活性環氧乙烷來與CO2反應。此外,該反應僅適用于五元環狀碳酸酯的合成。

(12)

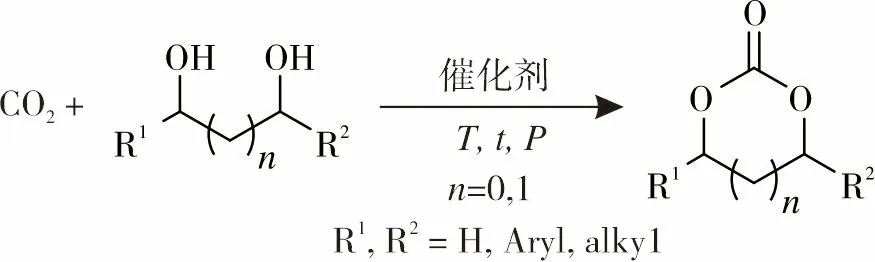

環狀碳酸酯也可以由1,2-或1,3-二醇獲得(見式(13)),但與直鏈烷基碳酸酯一樣,當不添加干燥劑時,平衡產率通常較低[48]。在干燥劑(如沸石或2-氰基吡啶)存在下,通過水解形成相應的酰胺,環狀碳酸酯的產率可顯著提高到99%。與合成碳酸二甲酯的情況類似,使用干燥劑增加了將這些添加劑再生回系統的復雜性和能耗。

(13)

另一個有價值的環狀碳酸酯是甘油碳酸酯,它可以用作生物基單體或溶劑。它通常由碳酸二甲酯與甘油反應產生,但也可直接由甘油與CO2反應制得。在沒有干燥劑的情況下,可以實現高達35%的收率,高于二醇與CO2反應的收率,但這些數據對于進一步的商業應用來說仍然相對較低。

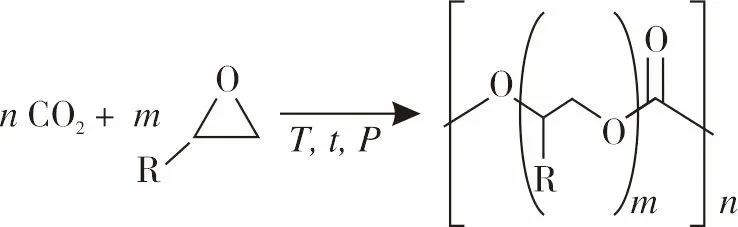

2.4 聚碳酸酯和聚醚醇碳酸酯

1969年首次報道了使用二乙基鋅(ZnEt2)與水結合催化環氧丙烷與CO2共聚[49]。在過去幾年中,基于環氧乙烷與CO2共聚的聚碳酸酯和聚醚醇的合成引起了廣泛關注。從工業角度來看,該反應非常有吸引力:①原則上無副產物;②不需要添加化學計量的添加試劑;③產物中CO2/O2的體積分數高達50%,尤其是環氧乙烷和環氧丙烷在工業上可大規模應用。

對于聚碳酸酯的合成(見式(14)),報道了幾種基于Zn[50]或Co[51]的活性催化劑,遺憾的是,基于環氧乙烷和環氧丙烷的純聚合物并沒有表現出很好的性能,因而其商業吸引力不大,但它們可與其他聚合物共混使用[52],隸屬SK Innovation的GreenPolTM品牌公開了這些聚碳酸酯在商業中的首次應用。

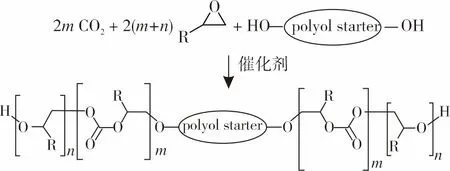

(14)

通過添加多元醇作為起始物或改變催化劑,可以獲得聚醚醇碳酸酯作為產品而不是純聚碳酸酯(見式(15))。這些聚醚醇碳酸酯在用于聚氨酯應用時表現出極好的性能[53]。例如,它們可以替代聚氨酯應用中的傳統聚丙二醇,由于聚丙二醇也基于環氧丙烷,因此聚醚醇碳酸酯通過用CO2代替多元醇中一定量的環氧丙烷來減少所需的環氧丙烷的量。由于基于聚醚醇碳酸酯的聚氨酯的應用測試非常有前景,科思創啟動了第一個示范工廠進一步商業化(產能為 5 000 t/a),以CardyonTM品牌銷售含CO2的多元醇,Novomer還開發了基于鈷催化劑和Schiff堿型配體的催化劑體系,用于合成基于環氧丙烷的聚醚醇碳酸酯。

(15)

3 CO2用于合成甲醛和加氫甲酰化反應

3.1 甲醛

甲醛是一種重要的大宗化學品,目前通過甲醇氧化生成甲醛的年產量超過1 300×104t[54]。由于甲醇是從CO或CO2與H2的轉化得到的,因此,在MeOH合成之前引入的一個H2分子在生成甲醛時以水的形式離去,如式(16)~式(20)所示。

CO2+3H2→MeOH+H2O

(16)

CO+2H2→MeOH

(17)

MeOH+1/2O2→CH2O+H2O

(18)

CO2+2H2→CH2O+H2O

(19)

CO2+H2→MeOH+H2O+(MeO)2CH2

(20)

如果將CO2直接選擇性加氫轉化為甲醛,則可以節省一當量的還原劑。但與甲醇氧化相比,它是一種高度放熱的反應,在該過程中釋放出的蒸汽可以在其他過程中進一步加以利用,將CO2還原為甲醛是一種強烈的吸能反應,也很難避免將活性很強的甲醛進一步還原為甲醇或甲烷。該反應在8 MPa下是放能的[55],得到的二甲氧基甲烷(dimethoxymethane,DMM)是一種有價值的化合物,不僅可以作為合成甲醛的原料,也可通過水解反應轉化為甲醛和甲醇。

盡管這是一個非常具有吸引力的反應路線,但直到2016年,K. Thenert等[56]才首次報道了基于CO2和H2的甲醛合成。在中等壓力和80~100 ℃下,通過使用帶有三磷配體的釕或鈷催化劑與酸性助催化劑組合,反應生成DMM的TON高達214。該反應通過甲酸甲酯作為中間體進行,酸性助催化劑在甲酸甲酯加氫生成DMM的過程中對于縮醛快速形成至關重要。此外,生成相對穩定的乙縮醛,以防止產物過度加氫轉化為MeOH或CH4。該反應也適用于使用不同的醇合成其他縮醛。對于更多潛在技術的應用,必須進一步提高該體系的催化劑活性并開發新的工藝(如催化劑回收)。

盡管該路線節省了一個當量的還原劑,但它本質上比當前的甲醇氧化路線具有更高的能量需求,特別是要獲得游離甲醛時,必須考慮以最優路線來實現整體過程中將DMM水解為甲醛和甲醇所需的能耗。

3.2 烯烴的加氫甲酰化

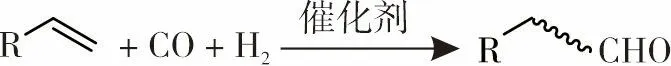

用CO/H2將烯烴加氫甲酰化為醛是一個重要且成熟的工業過程,每年的運行規模有數百萬噸[57]。在過去幾年間,數個研究團隊報道了不同的催化體系,其中包括使用CO2/H2代替CO/H2來獲得相應的醛或醇,如式(21)~式(22)所示。

(21)

(22)

使用CO2/H2的加氫甲酰化反應通過逆水煤氣變換反應生成CO,然后發生后續的加氫甲酰化過程。該反應的挑戰在于確定一種能夠在一鍋中進行逆水煤氣變換和加氫甲酰化,但不會引發烯烴加氫的合適體系。例如,羰基釕與LiCl組合作為添加劑在NMP中促進加氫甲酰化的進行,隨后在該條件下將醛通過加氫轉化成醇。通過添加亞磷酸酯配體和增加添加劑LiCl的量,不同脂肪族底物可以以較低的催化劑負載量實現反應的順利進行。

盡管在加氫甲酰化中使用CO2/H2取得了一定的進展,但這種方法仍然存在一些缺點,與使用合成氣的現有技術相比,該方法的吸引力較低。主要原因是催化劑的活性與目前工業應用和優選的合成氣加氫甲酰化的催化劑活性相比,其活性程度更低,因為原位逆水煤氣變換系統中的CO濃度相對較低。如果催化劑活性沒有明顯的提高,當使用CO2/H2時,反應將分成兩步,首先發生的是定向水煤氣逆向轉化為合成氣,然后進行常規的加氫甲酰化反應。到目前為止,它們與常規加氫甲酰化不同的是主要產物通常是醇而不是醛。并且反應中形成水也可能是一個缺點,例如在這些反應條件下,選擇性加氫甲酰化中經常使用的亞磷酸酯配體很容易在有水情況下分解[58]。

加氫氨基烷基化是這種方法的拓展衍生,在胺存在下用CO2/H2進行加氫甲酰化反應。由于該反應是使用合成氣作為反應原料,必須解決與上述反應類似的缺點:較低的反應活性和較低的正/異結構選擇性。此外,在該反應體系中,最好是建立專門的逆水煤氣變換系統,然后用合成氣使用已有的催化體系進行加氫氨基烷基化反應。該體系與現有的催化體系相比較,還需要進一步改進與發展。

4 CO2加氫制甲醇反應

由合成氣(H2+CO)通過工業合成的甲醇是世界上生產規模最大的化學品之一(年產量約1×108t)[59-60]。合成氣合成甲醇的第一步是水煤氣變換反應,其中CO和H2O轉化為CO2和H2。因此,在目前用于合成甲醇的工業系統中,合成氣進料中可能含有體積分數高達30%的CO2[61],這意味著大量的CO2已經轉化為甲醇。然而,考慮到甲醇巨大的生產規模以及合成氣需直接從化石燃料中獲取的現狀,以僅含CO2和H2的原料氣合成甲醇是極具吸引力的一個課題,其反應見式(23)。目前已有從CO2直接合成制甲醇的中試工廠,但這在大規模合成上并不經濟。

(23)

長期以來,CO2直接加氫制甲醇領域中多相催化劑的研究重點是探索用于合成氣制甲醇的銅催化劑[59,7,62]。事實上,運行中的中試工廠在5~10 MPa和約250 ℃的條件下,已實現銅基催化劑催化制甲醇的高選擇性[63]。盡管250 °C反應條件下的熱力學原因導致單程反應的轉化率在30%左右,但回收起始氣體的總轉化率的選擇性大于99%。這些體系的主要挑戰是需要相對較高的溫度(~250 ℃)以得到合理的反應動力學,而從熱力學上來講,最優選擇是在較低溫度下操作,以提高單程轉化率。在過去的20年中,研究人員已致力于開發基于鈀、過渡金屬碳化物、金屬氧化物和鈣鈦礦等用于CO2加氫制甲醇的多相催化劑,盡管目前這些催化劑不如銅基催化劑的活性高[64]。用于穩定這些催化劑的載體類型對其催化性能起著至關重要的作用,進一步了解催化劑與載體間的相互作用將是非常關鍵和重要的。與此同時,存在的另一個挑戰是尋找一種不受加氫反應副產物產生的水抑制的催化劑。

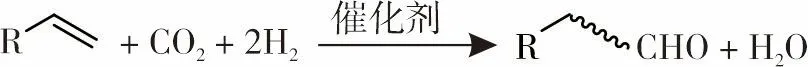

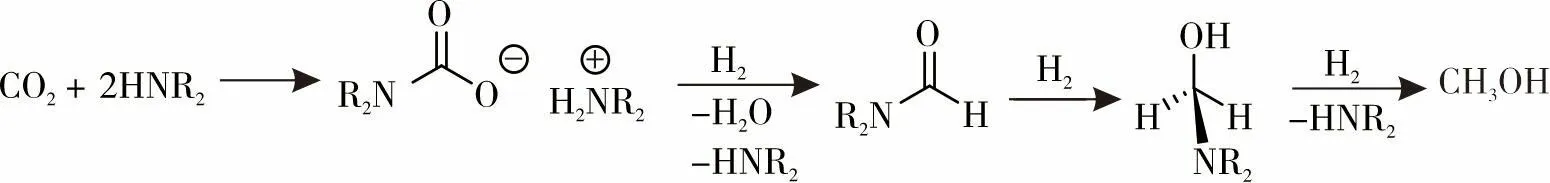

在過去的數十年間,研究人員開發了CO2加氫還原制甲醇的均相催化劑,其反應見式(24)[62]。該反應幾乎不具有實用性,但該方向仍然具有一定的研究價值:①均相體系的研究會得到許多的機理信息,可進一步指導多相催化劑的設計;②原則上有可能將高活性均相催化劑固定在惰性固體載體上,以生成多相催化劑,盡管該方法成功的例子很少,但是為催化劑的設計提供了一種重要的思路[65];③通過研究CO2加氫制甲醇可能獲得與有機轉化相關的基礎知識,在有機轉化中均相催化劑通常是首選,在藥物和農用化學品的合成中非常重要,這方面的一個經典例子便是用于甲烷官能化的催化劑的開發[66]。

(24)

CO2通過電化學還原為甲醇的研究目前也引起了人們的關注[67]。當前已開發的電催化劑的選擇性不是很高,通常只能以15%左右的選擇性生產甲醇,主要副產物是碳氫化合物和兩種電子還原產物甲酸和CO。最近有報道稱,包含鉬-鉍雙金屬硫屬元素化合物可以產生法拉第效應,得到收率超過70%的甲醇,但該項重大進展需要一種特別的乙腈/離子液體電解質[68]。如果以CO2為原料通過電化學法生產甲醇,則需要在催化劑選擇性、活性和穩定性以及催化劑運行的反應條件方面進行持續的研究與改進。將CO2直接電化學還原為甲醇的潛在替代方法是首先將CO2通過電化學還原為CO,而目前已有性能優異的電催化劑可將CO催化轉化成甲醇。但是,該類催化技術仍然存在一些問題,還有待進一步地深入研究。

5 結語與展望

本綜述總結了使用化學催化將CO2轉化為有價值化學品的現狀以及未來的主要挑戰和機遇。在過去幾十年關于利用CO2作為合成原料的大量研究中,有一些方法具有一定的工業應用潛力,例如,基于CO2的聚醚醇碳酸酯和聚碳酸酯已經開始商業化,并將擴展到基于CO2化學品的工業產品組合中去。另一方面,一些由于能耗高或者試劑昂貴的方法將在未來的競爭中逐漸失去競爭力。人類遠離化石能源將只是時間問題,因此開發更為新穎、高級的方法與理念用以可持續和經濟地利用CO2作為工業有機合成的基石仍然非常關鍵。通過CO2的化工利用是一種非常重要的實現“碳中和”的手段,今后通過化學催化的方法將CO2轉化成有價值或者高附加值化學品的研究需要從更具活性、穩定性和選擇性的催化劑研究出發,并輔以產品分離器和反應器的開發。而CO2的化工利用在未來也勢必會成為世界各國實現“碳減排”、“碳中和”目標有力的技術支撐。