王家嶺煤礦12309綜放工作面智能化開采技術

吳少偉

(山西中煤華晉集團有限公司 王家嶺礦, 山西 運城 043000)

1 工程概況

王家嶺煤礦12309工作面位于123盤區西翼中部,開采山西組下部2#煤層,煤層均厚6.1 m,含有1~2層夾矸,夾矸層厚度為0.2 m,煤層頂板巖層為粉砂巖和細粒砂巖,底板巖層為泥巖和細粒砂巖。12309工作面采用綜合機械化放頂煤采煤工藝,開采高度為3.1 m,放煤高度為3 m,一采一放,循環進度0.865 m. 為提升該礦智能化水平,將12309工作面建設為智能化綜放工作面,進行了智能化開采技術研究。

2 智能化放煤控制技術

根據12309工作面的地質特征及開采條件,結合目前智能化工作面發展現狀,分別從支架放煤機構的精確控制、頂煤精準探測及煤矸識別技術、自動跟機放煤控制技術建立工作面智能化放煤控制,具體建設方案如下:

1) 支架放煤機構的精確控制。該機構主要包含支架精準位姿監測和支架放煤機構防碰撞控制兩個部分。

a) 支架精準位姿態及放煤機構監測技術。12309工作面放煤支架設計時,選用高精度、高可靠性的尾梁行程傳感器和插板行程進一步保障放煤機構的精準控制[1-3]. 此外每臺支架還配置了壓力、推移行程、測高、紅外、傾角等傳感器。傳感器在井下監測收集到的信息通過以太網傳輸至地面調度指揮中心,指揮中心能夠對數據進行顯示、處理和保存等,具體傳感器監測軟件界面見圖1.

b) 支架放煤機構防碰撞控制技術。為了實現液壓支架姿態的精準控制和支護高度監測,指導放頂煤工作面生產作業調整,在液壓支架頂梁與底座之間安裝高精度的測高傳感器,在尾梁安裝傾角傳感器實現了放頂煤液壓支架整體姿態和放煤機構局部姿態檢測,防止液壓支架過低現象。尾梁傾角傳感器安裝位置見圖2.

液壓系統中增加降尾梁與收插板聯動功能。當放煤開始后,優先收插板一定時間(或達到設定行程值),然后再降尾梁;當放煤結束后,尾梁升到一定時間或達到設定行程值后,開始伸插板動作[4-5].

2) 頂煤精準探測及煤矸識別技術。精準頂煤探測是實現智能化開采關鍵技術之一,準確測量出未開采的煤層厚度是煤炭智能開采的必要條件。綜放工作面煤巖分界不能直接觀察到,需要具有穿透能力的雷達技術才能探測出具有一定厚度的煤層與巖層的分界位置,從而實時控制采放比。由于煤和巖石存在明顯的介電常數差異,采用脈沖雷達發射出的信號在兩者的分界處會有較強的反射信號,依此可以較容易地確定出煤巖分界面的位置,計算出頂煤煤層的厚度。該技術能夠提前預測放煤量,結合放煤時間、放落煤矸比例和放煤量指導放煤過程,達到精準放煤。

圖1 傳感器監測軟件界面圖

12309工作面頂煤探測傳感器采用探地雷達技術,采用頻率0.9~8.8 GHz的無線電脈沖技術,能夠達到探測煤層厚度3 m、探測精度10%的透地測量需求[6]. 12309綜放工作面使用煤矸放落自動識別傳感器,該傳感器采用先進的傳感采樣技術,對煤矸信號振幅、能力等振動信號處理,通過內部的加速度計模塊,對采集的加速度信號進行濾波算法求得物體的振動頻率[6-7].

圖2 尾梁傾角傳感器安裝示意圖

煤矸識別傳感器牢固吸附在液壓支架尾梁處,傳感器另一端直接插在智能放煤控制器指定接口上,安裝時需確保安裝面平整,接觸處無煤灰等雜物,具體煤矸識別傳感器接口及安裝位置見圖3.

圖3 煤矸識別傳感器接口及安裝示意圖

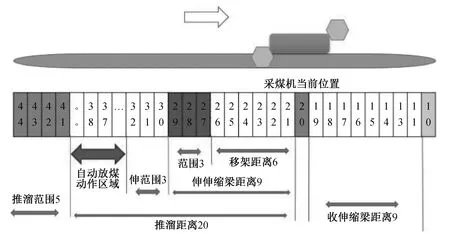

3) 自動跟機放煤控制技術。液壓支架跟機過程中,增加支架依據采煤機位置自動放煤功能,同一時間放煤口開關數量不大于2個,采煤機從機頭向機尾作業,液壓支架依次按照跟機移架區域、跟機伸/收伸縮梁護幫板聯動區域、跟機放煤區域、跟機推溜區域進行自動動作,具體跟機放煤工藝見圖4.

3 智能化開采技術

3.1 智能化開采方案

12309智能工作面綜合采用輸送機負荷監測技術、液壓支架精確控制放煤機構、智能化綜放面三機工況檢測與控制技術、智能化綜放工作面直線度控制技術、系統定位及防碰撞安全保障技術、成套裝備大數據專家系統技術。工作面主要配備負荷監控(煤量掃描裝置+負荷監測平臺)、三機工況監測與控制、系統定位及防碰撞設備,工作面設備配置情況見表1.

圖4 跟機放煤工藝圖

表1 工作面設備及系統明細表

12309智能化綜放工作面形成了以“前部記憶截割、后部智能放煤,遠程集中控制”的采放協調生產模式,工作面人員布置見圖5. 生產作業方式采用“四六”制生產組織方式,按照日推進10刀的正規循環組織生產。

圖5 工作面人員布置圖

工作面巡檢工、機頭機尾超前支護工、 監控員及遠程放煤監控工,其崗位職責包括:

1) 工作面巡檢工:包括液壓支架和采煤機巡檢工,其工作內容主要是在開采時觀察設備運行情況,發現問題緊急停機,并聯系人員共同解決問題;原工作面后部放煤操作由放煤巡檢工完成,工作面放煤巡檢工主要監測跟機放煤、記憶放煤過程,監測大塊頂煤情況。

2) 監控員及遠程放煤監控工:遠程放煤監測工負責監測支架動作,同時通過視頻、數據等信息觀察工作面的運行狀態,根據遠程監測放煤機構動作情況補放,預判運輸機負荷,提前干預放煤口數量控制,進行工作面智能化開采;采煤機監控員主要負責綜采設備的啟停、遠程人工干預采煤機進行各項動作。

3) 超前支架工:機頭進風巷和機尾回風巷分別配備兩名超前支架工,一人的主要職責是在超前支架移架過程中對支架自移不到位等情況進行調整,另一人負責對操作人員的安全情況進行監視和指揮;同時超前支架工還負責兩巷的物料回收等工作。

3.2 應用效果分析

12309工作面智能化開采系統經過6個月調試和運行,自動化生產設備運行穩定,實現全工作面自動化跟機作業的常態化、 采放工藝協同、智能化放煤。原工作面圓班人員100人,工作面工效為 145 t/工,減至目前井下65人+地面10人開采模式,圓班75人,工作面工效提升為181 t/工,達到了礦井減員提效的目的,同時將職工從操作工變為巡視工,并從危險的作業現場解放到相對安全的監控中心,提高了生產作業安全性。

采用智能化綜放技術后,生產能力提高了96萬t/a. 按照目前煤炭價格725元/t,年增加產值69 600萬元。每噸煤成本151元,年增加利潤55 104萬元。

4 結 論

王家嶺煤礦12309工作面地質特征、開采條件及智能化設備現狀,利用支架放煤機構的精確控制、頂煤精準探測及煤矸識別技術、自動跟機放煤控制技術建立工作面智能化放煤控制系統,形成“前部記憶截割、后部智能放煤,遠程集中控制”的智能綜放工作面。