厚煤層綜采沿空留巷支護技術

滑懷田

(山西工程技術學院, 山西 陽泉 045000)

我國厚煤層分布較廣,開采具有產量高、效率高、安全性好等優點,開采煤量占總產量的40%~50%. 因此,厚煤層開采的技術經濟狀況對我國煤炭行業的生產和經濟有舉足輕重的影響。沿空留巷是一種將上一區段工作面的回采巷道通過一定的技術手段保留下來,作為下一區段工作面回采巷道的無煤柱護巷技術。該技術可減少礦井巷道掘進量、緩解采掘接替緊張、縮短工作面搬家時間、防止發火及延長礦井服務年限,還為高瓦斯礦井的瓦斯治理提供了便利與可能,提高了煤炭開采的安全性,具有明顯的技術、經濟和社會效益,是煤礦開采及回采巷道支護技術的一項重大改革[1].

沿空留巷與一般的回采巷道不同,其巷道的一側幫為煤體,另一側幫為巷旁支護體,屬大變形圍巖,同時,還必須承受掘進和兩次強烈采動產生的疊加應力的影響,礦壓顯現劇烈,是一項極其復雜的工程技術。我國自五十年代開展沿空留巷以來,在沿空留巷技術的理論研究和工程應用方面已經進行了許多探索,積累了豐富的經驗,但主要集中在薄及中厚煤層的沿空留巷方面,厚煤層沿空留巷也主要用于分層開采的情況下,關于厚煤層綜放開采條件下的沿空留巷研究是近幾年才開始,對沿空留巷圍巖控制機理研究不夠深入,還沒有一套行之有效的沿空留巷支護參數設計方法。隨著綜采技術的發展,厚煤層綜采工作面占比逐漸增多,因此,厚煤層綜采沿空留巷支護技術成為采礦工作者所面臨的一個全新的研究課題。

1 工程概況

1.1 工作面概況

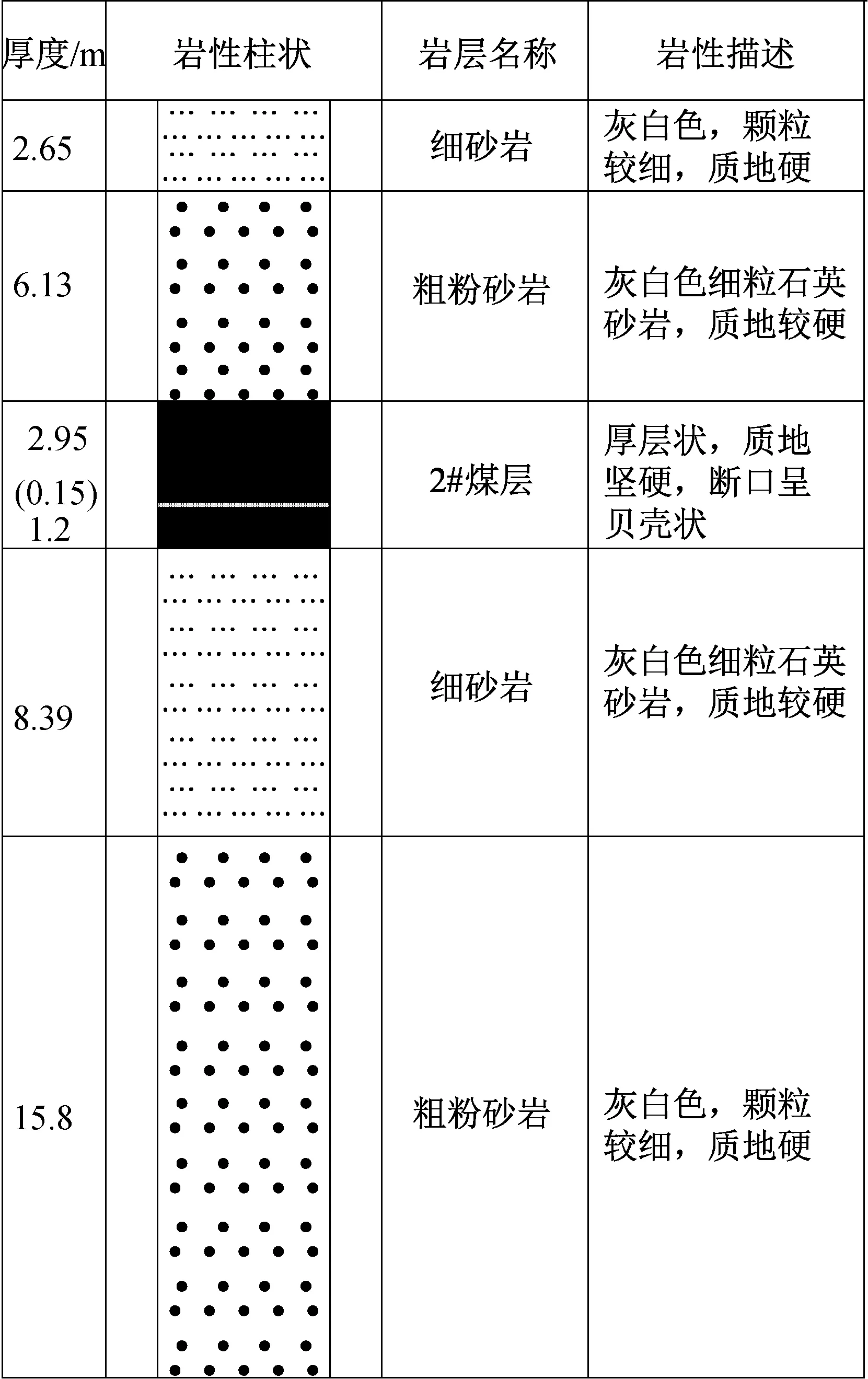

某工作面主采2#煤層,傾角5°~8°,平均6°;煤層厚度3.55~4.9 m,平均約4.3 m;埋深295~377 m. 工作面水文地質條件較為簡單,預計正常涌水量20 m3/h,最大涌水量為50 m3/h,對工作面的正常回采影響不大。煤層頂底板情況見圖1.

該工作面采用綜合機械化一次采全高回采工藝,工作面走向長度為680 m,傾斜長度120 m,采用走向長壁采煤法開采,“三八”制作業。

1.2 所留巷道概況

該工作面運輸平巷長約680 m,沿空留巷位于運輸平巷里程400 m處,留巷至停采線,長度400 m,用于下一工作面回采時作回風平巷使用。

圖1 煤層頂底板情況圖

所留巷道原支護斷面為4.2 m×3.0 m,沿煤層頂板掘進,采用錨梁網聯合支護方式。其中,頂錨桿長2 200 mm,d22 mm,材質為高強左旋螺紋鋼,錨桿間距800 mm;幫錨桿長2 400 mm,d20 mm,材質為普通圓鋼,靠工作面一側錨桿間距為700 mm,靠煤壁一側為800 mm;梯子梁由d20 mm圓鋼加工而成;金屬網采用8號鐵絲編制而成,網孔規格為50 mm×50 mm.支護斷面見圖2.

圖2 運輸平巷原支護斷面圖

2 沿空留巷圍巖控制原理

隨采煤工作面推進,煤層頂板的垮落表現為主動垮落和被動垮落兩種基本形式。一般情況下,主動垮落是從下部開始發生的,之后會逐層向上傳遞,分層跨落。被動垮落是巖層在上覆巖層作用下發生垮塌的現象,該形式通常是兩種垮落形式的結合,即下位巖層被動垮,上位巖層主動垮。下位巖層的主動垮落相當于四周固支的矩形板在分布載荷作用下的破斷情況,見圖3a). 初次垮落完成之后即進入周期垮落過程,不管是主動垮落還是被動垮落,都相當于三邊固定、一邊自由的矩形板在分布載荷作用下的破斷情況,見圖3b). 根據多次垮落的分布情況得出,一個周期垮落循環由數次覆巖垮落組成,前期垮落巖層層位較少,以主動垮落為主,步距較大;后期垮落巖層層位較多,以被動垮落為主,步距較小。垮落巖層厚度對來壓強度有影響。工作面周期來壓不均衡,來壓步距和來壓強度也不一樣。

圖3 兩種前期力學模型圖

與頂板的前期和后期活動相對應,沿空留巷支護—圍巖的相互作用也分為前期作用和后期作用[2]. 前期作用主要是切頂作用,應堅持以頂為主,頂讓兼顧的支護原則,要求及時支護,且支護要具備初撐力較強、增阻速度較快、支護剛度較大等性能。設計支護的最大載荷應以前期為主。后期作用主要是承壓和變形作用,支護不僅要有較強的承載能力,而且要能適應基本頂的給定變形。因此,后期應堅持以讓為主,讓頂兼顧的支護原則,要求承載體有適當的雙向承壓性能和較大的雙向可縮性。設計支護的最大變形應以后期為主。

3 支護設計

與薄及中厚煤層相比,厚煤層開采采空區垮落高度增加,導致關鍵塊下沉角度增大,使巷道深部應力更加集中,淺部裂隙較發育,圍巖破壞嚴重,需針對破碎圍巖采取合理的巷內補強支護。厚煤層沿空留巷,巷道頂板、下幫煤體更易發生連續大變形,可以通過合理的巷旁充填支護綜合措施對其控制。沿空留巷要經歷兩次采動影響,也造成所留巷道頂板、煤幫和巷旁充填體變形量變大,維護困難,需采取一定的臨時超前支護措施[3]. 因此,厚煤層綜采沿空留巷支護結構體系包括巷內補強支護、巷旁充填支護和臨時輔助支護3個方面。

3.1 巷內補強支護

留巷期間,由于基本頂回轉、下沉,為防止圍巖變形過大破壞其完整性,要求巷內支護結構具有較大的承載能力以減小圍巖變形。同時,由于支護結構處于“給定變形”載荷狀態,又要求巷內支護結構能適應圍巖變形,具有大延伸率的特點[4]. 錨網索支護作為一種“主動”支護方式,不僅具有成本低、效率高、操作方便、工人勞動強度低等優點,而且還能對圍巖表面及內部同時產生作用,提高圍巖的自身承載能力,改善巷道維護狀況[5]. 此外,錨桿(索)延伸率較大,能夠適應巷道圍巖的大變形,從而使錨桿不至于因載荷過大而破斷。

根據現場實地考察,受采動影響,所留巷道頂板及煤幫變形破壞嚴重,為最大限度保持其完整性,減小不連續變形導致的圍巖強剪切滑移、碎脹等大變形,巷內支護宜采用高預應力錨桿錨索+高強度、高剛度護表結構。因此,留巷前需對巷道頂板采取高預應力強力支護控制大變形,對巷道下幫煤體通過提高錨桿錨索的主動支護效果、注漿加固提高破碎煤巖強度等措施來控制。具體補強的技術措施為:1) 在巷道頂板原支護基礎上補打3根錨索,d17.8 mm,長7 000 mm,間距1 600 mm,配合300 mm×300 mm×16 mm高強度拱形托板,初始張拉力不低于300 kN,通過梯子梁與原同排錨桿連接。2) 對下幫煤體補打1根錨索,長度5 000 mm,其它參數與頂板相同;薄弱段實施注漿,提高煤體整體強度。

3.2 巷旁充填支護

采煤工作面生產過程中,沿空留巷所留巷道頂板巖層發生斷裂、偏轉,導致巷道頂板下沉、下幫煤體鼓出等[6]. 充填材料性能好壞影響著沿空留巷效果,巷旁支護體應具有支護強度高、速凝早強、可縮量大、殘余強度高以及能很好地密閉采空區等性能。根據相關研究和留巷條件,選用可長距離水力泵送的高水速凝材料進行巷旁充填支護,從技術經濟最佳等方面綜合考慮,將充填體部分置于巷內,部分置于采空區,留巷寬度2.4 m,充填體斷面形狀為矩形,沿巷道走向長2.0 m,寬3.4 m,高度隨工作面采高變化而定。通過對該條件下的沿空留巷進行數值模擬,認為充填體強度應不低于8 MPa,以保證充填體、巷道及整個系統穩定。

高水速凝材料按一定水灰比通過攪拌桶攪拌、充填泵與管路輸送至充填點,為使充填體按設計要求成形并接頂密實,將高水材料充入柔性充填袋中,使用充填框架來構筑充填空間,充填框架包括基礎框架與調節框架兩種,基礎框架包括巷道側擋板、采空側擋板和前擋板3部分。基礎框架由5#角鋼和8#鐵絲焊接而成,兩側擋板與前擋板使用螺栓或金屬絲快速連接。兩側基礎框架見圖4a),前側基礎模板見圖4b),兩塊對接使用。調節框架由20~25 mm厚的木質板材加工而成,其長度與基礎框架對應一致,見圖4c)、d). 在充填過程中,隨充填袋內液面的增高逐漸架設充填框架。

圖4 框架結構圖

能否構筑穩定性能良好的巷旁充填體是厚煤層綜采沿空留巷成功的關鍵。由沿空留巷圍巖控制原理可知,巷旁充填體必須能適應給定變形。為了使高水材料在橫向抗變形方面具有更好的適應性,在充填體側向進行補強,以使巷旁充填體橫向更加穩定。針對該綜采面采高與留巷斷面較大的特點,對充填體側向施加的補強措施為:在充填體內安設錨栓,輔以金屬網和梯子梁來約束充填體的橫向變形,提高充填體的支護性能和整體穩定性。下面對充填體側向采取補強措施的理論依據進行分析。

充填體塑性軟化的極限平衡條件[7]為:

(1)

式中:

φ—充填材料的內摩擦角,(°);

c—充填材料的黏聚力,MPa;

σ3—充填體外側的側向支護力,由錨栓、金屬網和梯子梁共同對充填體進行側向支護,MPa;

σ1—充填體的承載能力,MPa.

若充填體沒有錨栓、金屬網及梯子梁的加固,相當于σ3=0,即:

(2)

充填體采用錨栓、金屬網、梯子梁加固后,由二向受力狀態變成三向受力狀態,使充填體在三軸壓縮條件下的優良性能得到發揮,提高充填體的側向支護力σ3,使σ3>0,提高了充填體的承載與抗變形能力。

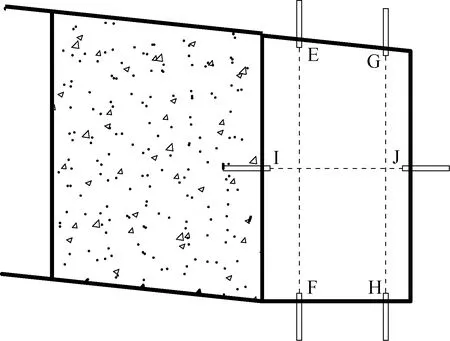

在充填體中自上而下布置4根錨栓,布置方式見圖5,表面用金屬網和梯子梁與錨栓穩固件固定,使三者能夠聯合發揮作用。

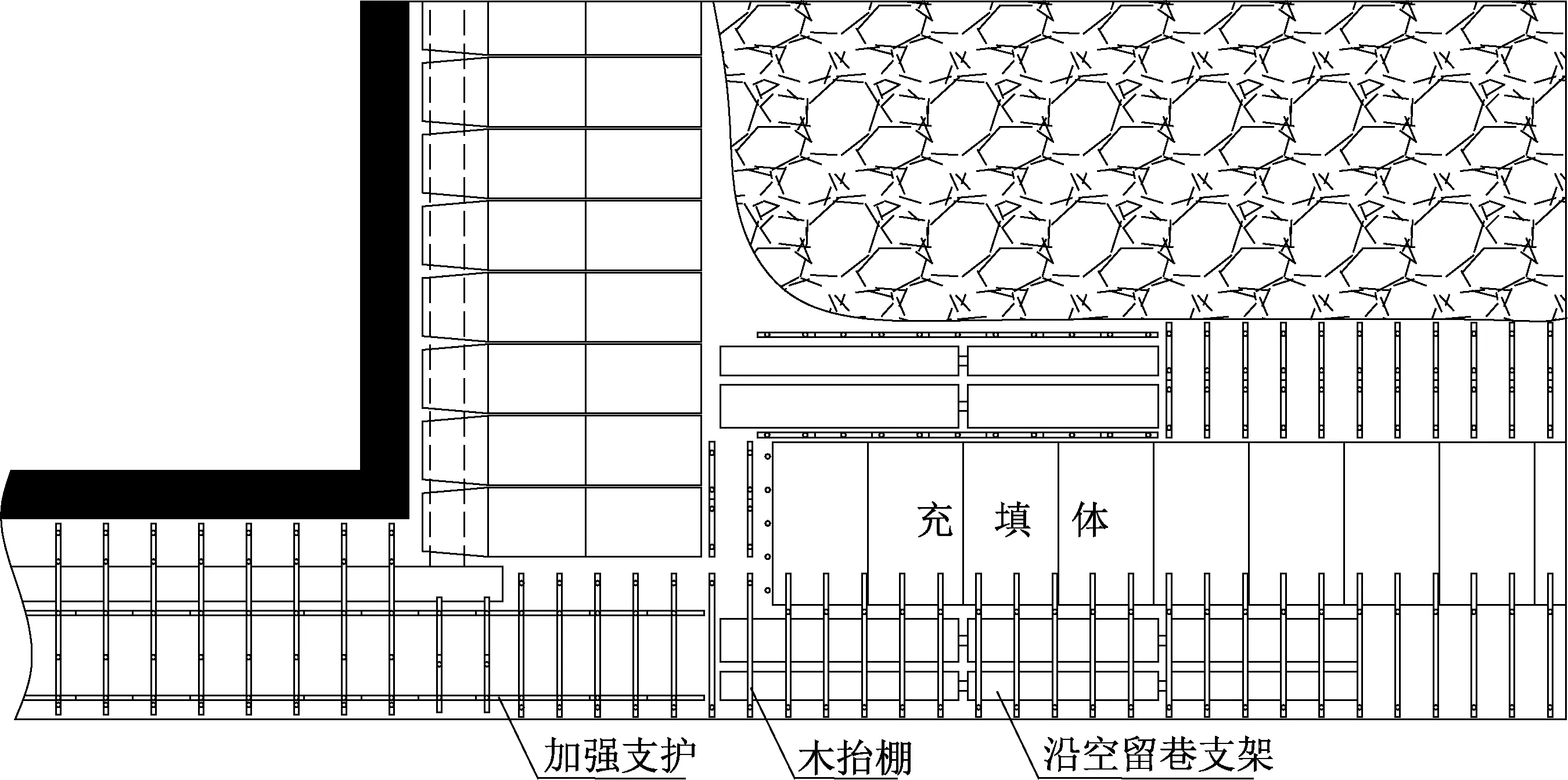

3.3 臨時輔助支護

由沿空留巷時圍巖活動規律可知,從工作面前方20 m至其后方20~40 m圍巖活動劇烈,礦壓顯現明顯。為保證巷旁充填工作的順利進行,減少采動對工作面前后方巷道的影響,確保留巷達到要求,在對巷內補強支護和巷旁充填支護的同時,還需對工作面前后方巷內進行臨時加強支護。具體措施為:在工作面前方25 m范圍內架設兩道1.2 m鉸接頂梁加單體液壓支柱的走向梁,工作阻力大于 200 kN;在工作面后方50 m范圍內進行臨時加強支護,前15 m左右利用構筑充填空間的三組ZX28800/20/32型沿空留巷支架對巷內頂板進行強化支護,后35 m臨時加強支護措施與工作面前方相同。

圖5 充填體外側梯子梁、金屬網與充填體錨栓布置圖

充填體周圍主要采用ZX28800-20/32型大型自移式液壓支架進行臨時支護。該支架是由多組支架共同組成的支架組,每一組都由窄支架與寬支架組成,共同對充填體周圍頂板進行支護。除排頭架長5 m外,其余每組支架均長4 m,支架寬1.7 m. 支架組相互協調進行移動。其中,寬、窄支架互為依靠,相互配合進行移動;每組支架中的兩種支架不可同時下降,以保證至少有一種支架對頂板進行有效支護;支架放置時,寬支架位于煤壁或采空區側,窄支架位于充填體側[8]. 支架與擋板相互配合即構成充填空間。

沿空留巷前,在巷旁充填體兩側提前用ZX28800/20/32型沿空留巷支架進行護頂以防頂板垮落,為架設充填體框架打好基礎。巷旁充填體兩側共采用5組ZX28800/20/32型沿空留巷支架進行臨時支護,其中采空區側2組,巷內3組。采空側要及時采用1.2 m的一字鉸接頂梁配合單體支柱采取“兩梁四柱”的方式進行護頂,排距800 mm,柱頭拴繩,底軟時要穿鞋,單體支柱的初撐力不得低于50 kN. 采空區側的單體支柱在充填體構筑完成后保留7天方可回收,以使充填體性能更好地發揮。臨時輔助支護布置見圖6.

4 效益分析

4.1 技術效果

留巷期間,從留巷段里程50 m處開始,每隔100 m布置1個測站,共布置測站4個,對巷道圍巖變形、巷旁充填體變形、受力狀況以及巷道維護狀況進行了監測。巷道圍巖表面位移測點布置見圖7,巷旁充填體變形包括橫向變形和縱向變形,通過在充填體垂直方向頂底處各設一基點用卷尺測量縱向變形,通過測量預埋在充填體內的布置有鋼絲的橫向水平套管的外露長度確定橫向變形,充填體受力狀況通過埋設在充填體中液壓枕來監測。每天觀測1次,對數據進行處理后,巷道圍巖變形情況見圖8,充填體變形與受力情況見圖9.

圖6 臨時輔助支護布置示意圖

圖7 巷道圍巖表面位移觀測圖

圖8 巷道變形量隨距工作面距離變化曲線圖

通過對不同時間段變形情況進行分析,可以將圍巖變形劃分為5個階段。第一階段:在工作面后方10 m范圍內,巷道圍巖變形較小,充填體縱橫向幾乎沒有變形。第二階段:在工作面后方10~30 m,頂板活動逐漸加劇,頂底板移近量及移近速度開始加大,充填體內載荷也開始加大。第三階段:在工作面后方30~60 m,巷道頂板活動加劇,頂底板和兩幫相對移近量急劇增大,到60 m左右時上、下幫頂底板移近量分別達到160 mm和115 mm,充填體的縱橫向變形量分別達到160 mm和90 mm,充填體載荷也逐漸加大,到工作面后方45 m左右增長速度開始減緩,到60 m左右時載荷達到最大約7.5 MPa. 第四階段:在工作面后方60~90 m,圍巖活動趨于緩和,巷旁充填體的縱橫向變形也趨向穩定,充填體載荷也逐漸降低。第五階段:90 m以后,巷道圍巖和充填體進入穩定階段,上下幫頂底板移近量分別穩定在205 mm和150 mm左右,兩幫在180 mm左右,充填體縱橫向最終變形值分別約為205 mm和115 mm.

圖9 充填體載荷及變形量隨距工作面距離變化曲線圖

由此可見,采動劇烈影響出現在工作面后方30~60 m,需進一步加強支護強度,滿足巷道安全使用的規定;頂底板變形以底鼓為主,這是因為底板沒有采用支護技術,若采取合理的底鼓控制措施,可進一步控制圍巖變形;采空側的頂底板移近量大于煤壁側,表明巷道頂板向采空側有一定的旋轉,符合一般沿空留巷圍巖活動規律。

4.2 經濟與社會效益

經濟效益通過兩個方面分析:1) 沿空留巷與新掘巷道相比節約的成本。據統計,沿空留巷每米費用比新掘一條巷道每米費用低約1 000元。2) 沿空留巷后多采出煤炭產生的經濟收入。留巷后可不留設保護煤柱,若煤柱寬度按15 m,煤的容重取1.4 t/m3計算,噸煤利潤按300元計算,則煤厚為4.3 m時,每留1 m巷道可獲得利潤約2.8萬元。可見,合理的支護系統設計產生的經濟效益可觀。

該支護系統的設計使厚煤層綜采沿空留巷取得成功,緩解了該礦采掘銜接緊張問題,改善了安全生產條件,減少了搬家次數,而且還提高了采區采出率,增加了礦井可采儲量,促進了礦山事業的綠色可持續發展。

5 結 論

1) 厚煤層綜采沿空留巷支護是一項系統工程,需要巷內補強支護、巷旁充填支護和臨時輔助支護相互配合方能達到最佳效果,合理的巷內支護和臨時支護是巷旁充填體發揮良好效果的前提。

2) 厚煤層開采圍巖活動強烈,沿空留巷斷面大,巷內必須采用高預應力錨桿錨索+高強度、高剛度護表結構進行主動支護,為保證留巷成功,除需對巷旁充填作業點進行臨時可靠支護形成安全工作空間外,還要對工作面前后方巷內進行臨時加強支護。

3) 新型高水材料構筑的巷旁充填體力學性能良好,充分發揮了對頂板的支撐作用,切頂效果顯著,隔離采空區效果好。在充填體中置入錨栓,用梯子梁和金屬網對充填體表面進行側向支護,提高了在三軸壓縮條件下的承載能力和穩定性。

4) ZX28800-20/32型大型自移式液壓支架對沿空留巷圍巖活動規律具有良好的適應性,用其對充填體周圍進行臨時支護安全、高效,能在充填體構筑初期對頂板進行有效控制,為充填體性能的良好發揮創造了條件。

5) 采用該支護技術進行厚煤層綜采沿空留巷后,巷道圍巖變形較小,充填體密閉采空區效果及巷道維護狀況良好,完全滿足下一工作面回采期間的使用要求,留巷取得了成功。

Support Technology of Gob Side Entry Retaining in Fully Mechanized Mining of Thick Coal Seam

HUA Huaitian

AbstractIn order to study the support technology of Retaining Roadway along goaf in fully mechanized mining of thick coal seam, through the analysis of surrounding rock control principle and engineering practice of retaining roadway along goaf, a support structure system integrating reinforcement support in roadway, filling support beside roadway and temporary auxiliary support is proposed. The results show that the deformation of roadway and filling body is within the allowable range, the cost per meter of Retaining Roadway along the goaf is about 1 000 RMB lower than that of a new roadway, and the profit for more coal production reached 28 000 RMB, which greatly alleviates the problem of tight connection between mining and excavation.

KeywordsGob-side entry retaining; Thick coal seam; Reinforcing support in tunnel; Roadway-beside filling body support; Temporary auxiliary support