噴射-攪拌耦合式浮選機智能控制系統的設計

李連生,朱金波,劉亮亮

(安徽理工大學, 安徽 淮南 232001)

選煤廠常用的浮選設備分為機械攪拌式浮選機和噴射式浮選機,結合兩種浮選機的特點,研制了射流-攪拌耦合式浮選機,現已投入試驗。耦合式浮選機控制系統的設計不同于傳統浮選機,設計較為復雜,既要解決多變量狀態下的液位檢測、藥劑添加、動能補償等技術問題,又要解決浮選輔助設備集成控制、傳感器精準度及抗干擾能力以及PID算法等優化升級問題[1].

本文在介紹射流-攪拌耦合式浮選機工作原理的基礎上,對選煤廠浮選系統的構造組成進行闡述,并對該浮選機的浮選系統進行自動優化設計,以解決選煤廠浮選機智能化不足的問題,實現系統對各個參數協同調控的智能化浮選。

1 浮選系統的構建

1.1 浮選設備

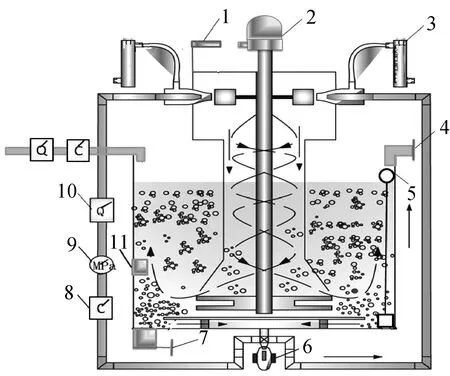

噴射-攪拌耦合式浮選機結構示意圖見圖1,圖中黑色虛線箭頭代表浮選槽內部礦漿流向,黑色實線箭頭代表外部管道礦漿流向[2]. 噴射-攪拌耦合式浮選機包括傳感器、循環泵、加藥裝置等輔助設備,在S7-200 PLC控制中心的作用下,采集液位、濃度、壓力等狀態變量,間接控制變頻器與開關機構,實現浮選機入料泵啟停、加藥裝置動作、閘門開關以及調節電動機頻率、噴嘴沖擊壓力和攪拌動能一系列執行操作,這些執行機構最終服務于浮選工作,實現對煤泥浮選系統整體運行的協同控制。

1—轉數傳感器 2—補償電機 3—吸氣量傳感器4—加水電磁閥 5—浮力式液位計 6—循環泵7—卸料電磁閥 8—礦漿濃度計 9—管道壓力表10—電磁流量計 11—密度傳感器圖1 噴射-攪拌耦合式浮選機結構示意圖

噴射-攪拌耦合式浮選機工作過程:在入料口入料,由礦漿流量計和礦漿濃度計采集數據;達到設定液位值后,停止入料,經PID運算控制加藥裝置動作,同時循環泵抽取礦漿沖擊驅動輪,帶動底部攪拌葉輪旋轉,實現氣泡礦化;精礦上浮至液面形成穩定的泡沫層,通過前后電機驅動刮板刮出,尾礦下沉至槽底,浮選模式結束后經電磁閥門排出。

1.2 系統構造

在整個選煤廠工業控制網絡中,智能化浮選系統是控制體系的重要分支,其設計原則:1) 滿足選煤廠集控平臺對浮選系統的集中應用管理。2) 滿足浮選系統能單獨運行。3) 滿足與選煤廠其它控制系統進行協調控制,實現煤泥浮選智能過程控制[3]. 選煤廠煤泥浮選系統總體結構見圖2.

圖2 煤泥浮選系統總體結構圖

從圖2可以看出,煤泥浮選系統主要包含管理層、控制層和物理層3部分。管理層作為選煤廠系統控制的首層,由集控系統和監控系統兩大部分組成,構成了系統網絡的“大腦”。控制層作為第2層,由配電系統、浮選控制中心和指示系統3部分組成,其配電系統主要由高低壓電源組成,浮選控制中心主要包含S7-200系列PLC模塊和人機設備,指示系統主要由儀表及指示燈組成,由此構成了系統網絡的“心臟”。物理層作為第3層,主要是由傳感器和執行機構組成,構成了系統網絡的“手腳”。這3層整體上構成了選煤廠煤泥浮選系統的總體結構,又滿足了智能化浮選系統的設計原則。

2 PLC控制系統的設計

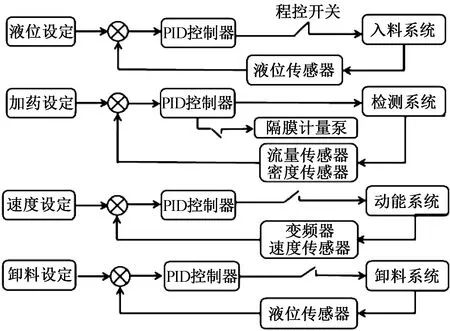

2.1 浮選系統過程控制

浮選系統過程控制見圖3. 從圖3可以看出,初始設定主要包含液位設定、加藥設定、速度設定、卸料設定4個部分,決定了浮選機浮選系統運行參數配置;浮選過程控制主要包含入料系統、檢測系統、動能系統、卸料系統4個小系統,其運行模式主要是由傳感器采集數據,在PLC控制中心進行浮選系統狀態分析,由PLC閉環控制驅動變頻器和接觸開關,從而實現操作和監控功能。

圖3 浮選系統過程控制圖

2.1.1 入料系統

液位值是浮選過程控制的重要參數,其設定決定了浮選過程中液位的高低和入料泵的啟停。其中,在圖1浮選機結構圖中,左上角是入料泵控制的初始入料管,右上角是電磁閥控制的中間加水管,兩種類型的管起到浮選過程中提升浮選液位和便于浮選刮泡的作用;對于浮選過程中,液位突增加,浮選機左右兩邊搭配的電動調節閘的閘板會自動降低液位。液位的檢測一般采用液位傳感器,而浮選過程中產生大量干擾氣泡,礦物顆粒的黏附等問題,都會影響測量裝置的準確性。因此,該設計的入料系統采用的是浮力式液位計,由浮球和拉線位移傳感器組成,其優點是:1) 能夠抵消泡沫層的干擾,檢測到泡沫層下方的真實液位。2) 成本低,穩定性好,適應性強。3) 輸出模擬信號,便于信號采集[4].

2.1.2 檢測系統

加藥量是浮選過程控制的重要參數,其設定會影響浮選效率和質量。該設計的檢測系統主要由電磁流量計和礦漿濃度計組成,電磁流量計安裝于循環通道和入料通道,礦漿濃度計則安裝在浮選機的入料通道內,通過對流進浮選機的總礦漿流量和濃度的檢測,系統會自動計算出流進的總干煤泥量,經運行模式下的判斷與計算,驅動加藥裝置的計量泵添加藥量,浮選自動加藥裝置算法原理見圖4. 采用特殊加藥裝置,除了可以避免藥物變質和計量泵加藥不準,還具有防止管道出現虹吸現象的功能。

圖4 浮選自動加藥裝置算法原理圖

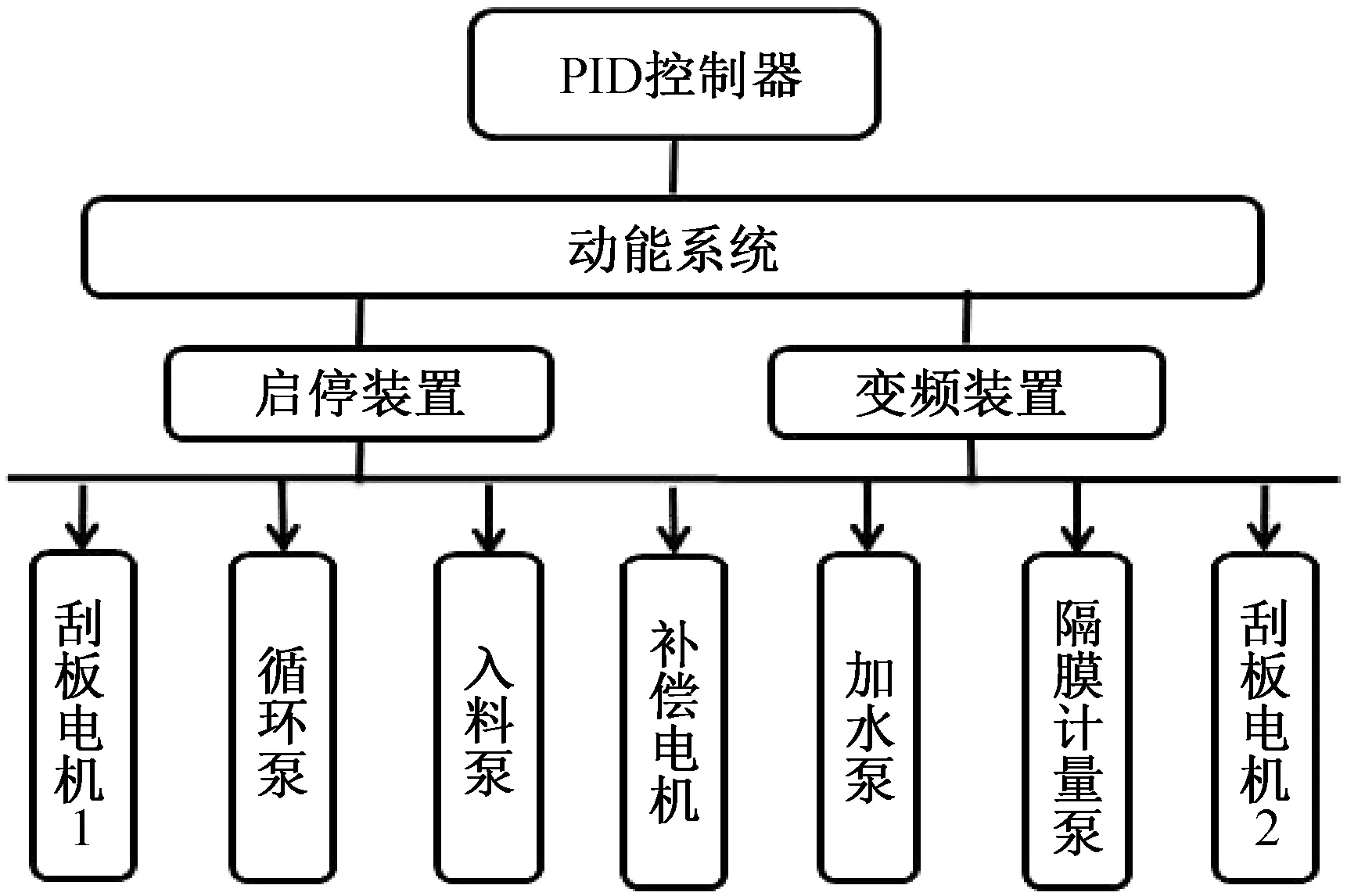

2.1.3 動能系統

轉速是浮選過程控制的重要參數,其設定取決于最佳浮選方案的選擇。該設計的浮選系統通過上機位可添加和保存方案數據,實現真正的智能性。其中,噴射-攪拌耦合式浮選機相比其它類型浮選機,需要配置動能補償功能,其目的是為了預防因葉輪轉速過低,導致吸氣量不足和能量浪費達不到正常浮選條件。具體執行流程,通過轉數傳感器、吸氣量傳感器和壓力傳感器,利用PID運算檢測數值與設定值,從而反饋控制變頻器驅動電動機或循環泵補償動能,動能系統結構見圖5,經PID運算下的動能系統主要由啟停裝置和變頻裝置組成,分別控制著刮板電機1、2,循環泵,入料泵,補償電機,清水泵,隔膜計量泵。

圖5 動能系統結構圖

2.1.4 卸料系統

為了更好地提高浮選機的智能性,整個浮選系統采用啟停—入料—加藥—浮選—卸料模式,彼此間相互聯系又相互獨立,可實現無人操作下的正常運行。對于卸料模式,電磁閘口開關會自動啟動,以底部壓力傳感器和浮力式液位計作為檢測信號,檢測物料是否卸完,搭配加水泵,可實現90%以上的清洗,清洗完畢后關閉閘門,滿足重復工作浮選要求,排除其它剩余物料的影響。

2.2 硬件設計

結合現場設備具體情況和PLC系列產品特征,煤泥智能浮選系統的硬件設計選用S7-200 SMART型號的西門子PLC,該型號PLC控制器的主要參數見表1.

表1 S7-200 SMART型PLC參數表

硬件S7-200 SMART PLC選擇標準型CPU-SR20,其集成了模擬和數字I/O端口、PROFINET通訊接口,附加模塊包含遠程通訊模塊、A/D模塊、D/A模塊等。選用PM340模塊S120變頻器,搭配CU310 DP控制單元,可實現對電機的變頻控制。

2.3 通訊設置

通訊方式的選定需要滿足上位機、PLC、現場設備等進行通訊,因此,選擇PLC作為通訊核心,與現場其它系統西門子PLC之間以MPI通信;與觸摸屏通過RS485通訊;與變頻器通過PRFIBUS DP 模塊CP1542-5通訊。

2.4 人機界面設計

人機界面的設計是基于編程軟件STEP和組態軟件MCGS,配置工業控制計算機,實現對智能浮選系統的操作與監控。上機位的主要作用:1) 浮選過程中監控運行狀態,主要是接收信號和上傳顯示。2) 通過界面可修改浮選系統參數,也可切換運行模式。3) 通過傳感器采集數據,上機位可顯示變化曲線,方便監控與結果分析。4) 具有故障報警和歷史數據查詢的功能,便于維修。人機主頁面圖見圖6.

圖6 人機主頁面圖

從圖6中可以看出,主頁面主要由浮選設定、運行設定、通信設定等窗口組成,構成了選煤廠智能浮選系統過程控制的監控平臺[5].

3 結 語

設計的煤泥浮選系統以西門子S7-200型PLC為控制核心,對入料系統、檢測系統、動能系統、卸料系統進行工藝控制。在實際使用過程中,可根據煤泥浮選工藝要求和煤泥初始狀態,對浮選工藝中涉及的濃度、流量、壓力、速度等運行參數進行PID控制,可以提高浮選系統自動化水平和浮選精煤效率。

·專題綜述·