模塊化機器人幾何誤差分析及參數辨識研究

高文斌 黃 琪 余曉流

1.安徽工業大學機械工程學院,馬鞍山,2430322.特種重載機器人安徽省重點實驗室,馬鞍山,243032

0 引言

模塊化機器人由關節模塊和連桿模塊等組成,能夠通過標準化的接口實現機械和電氣連接,面向任務組裝成不同構型、自由度的機器人以滿足不同工作需求。生產過程中的制造公差、裝配誤差、重構產生的裝配誤差和使用過程中產生的磨損等,導致模塊化機器人重構后實際運動學模型偏離理論模型,不利于離線編程應用和高精度軌跡控制。目前,針對模塊化機器人重構后位姿誤差補償的研究主要有兩種思路。

第一種思路是將重構后的模塊化機器人作為普通串聯機器人進行運動學參數標定[1-6]。這種方法可以有效補償重構后機器人的位姿誤差,但每次重構后會引入裝配誤差,需要專業的技術人員根據重構后機器人的具體構型設計標定試驗,再次進行標定,操作繁復。

第二種思路是針對模塊化機器人的組成模塊進行參數標定,通過對由模塊或子裝配體構成的多個機器人進行聯合標定[7-8],實現組成模塊的參數辨識,并根據標定值對重構后的機器人運動學模型進行修正。這種方法可以補償由經過標定的模塊或子裝配體組成的機器人的位姿誤差,但工作量大,操作繁瑣,在引入新的模塊或模塊發生磨損后,需對所有模塊或子裝配體進行重新標定。文獻[9]設計了一種模塊接口,通過測距傳感器測量模塊接口,利用傳感器測量值與接口間的幾何關系,實現了模塊間裝配誤差的測量解耦,但僅在平面內考慮裝配誤差,不能實現位姿誤差的補償,并且未對模塊參數標定展開詳細研究。

本文分析模塊化機器人的幾何誤差來源,將其劃分成模塊參數誤差和模塊間裝配參數誤差,并基于外部測量給出一種模塊化機器人組成模塊參數和模塊間裝配參數的辨識方法。

1 誤差分析

影響機器人位姿精度的誤差來源可分為幾何誤差和非幾何誤差。幾何誤差主要來自生產環節的加工、裝配誤差。非幾何誤差主要來自關節和連桿的柔性、齒輪側隙及溫度造成的熱變形等。幾何誤差占據了機器人定位誤差來源的90%左右[10]。對于模塊化機器人,其定位誤差主要來自生產過程和重構過程產生的幾何誤差[8]。

1.1 關節模塊誤差分析

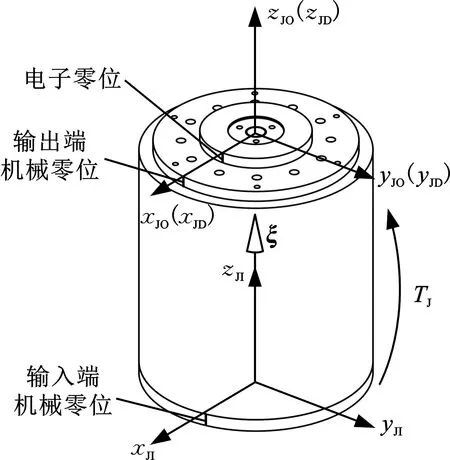

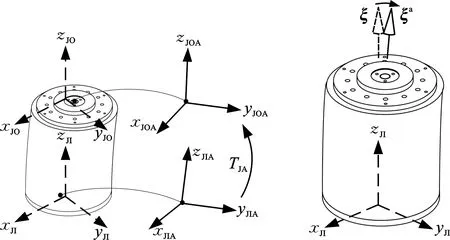

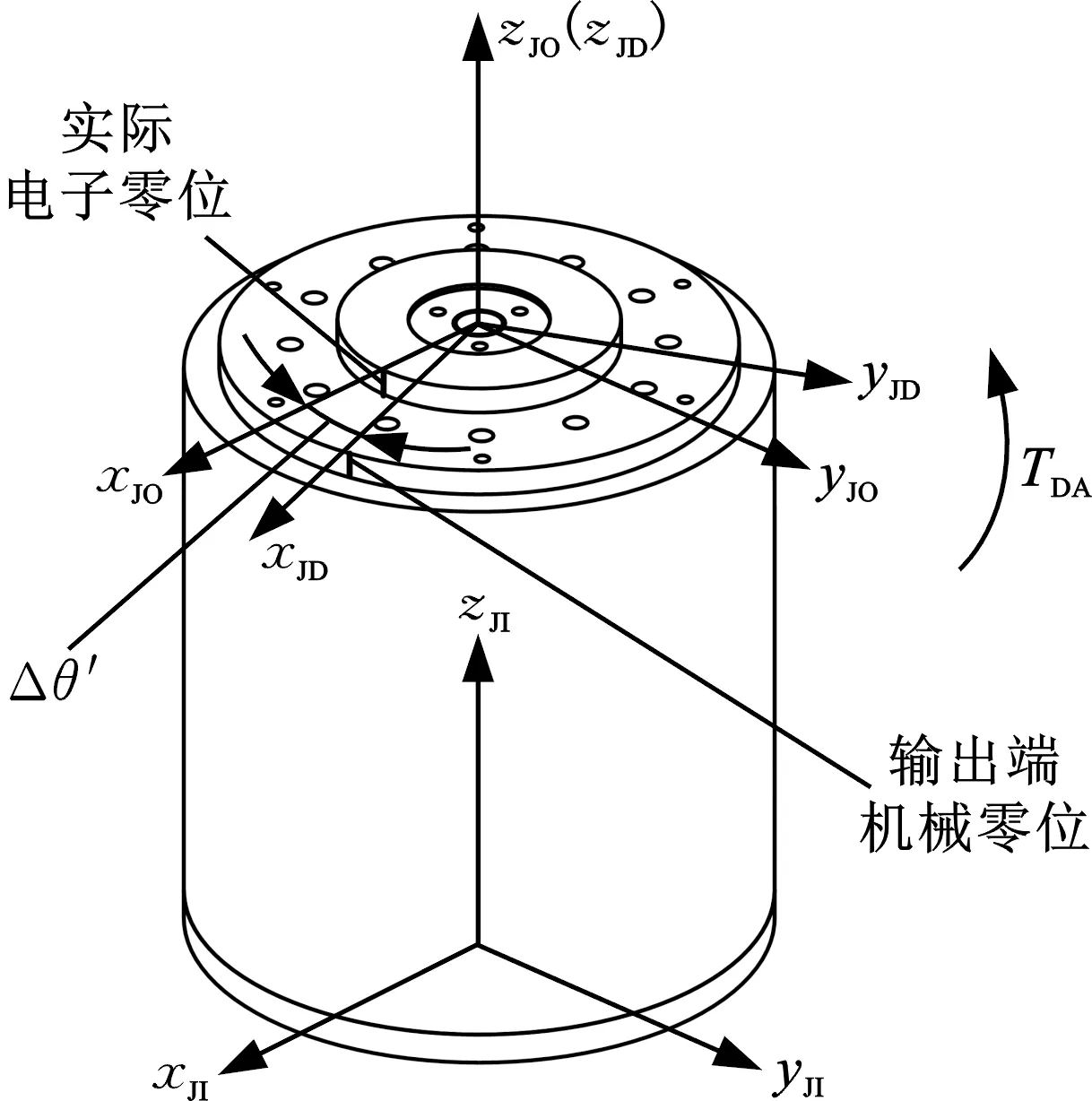

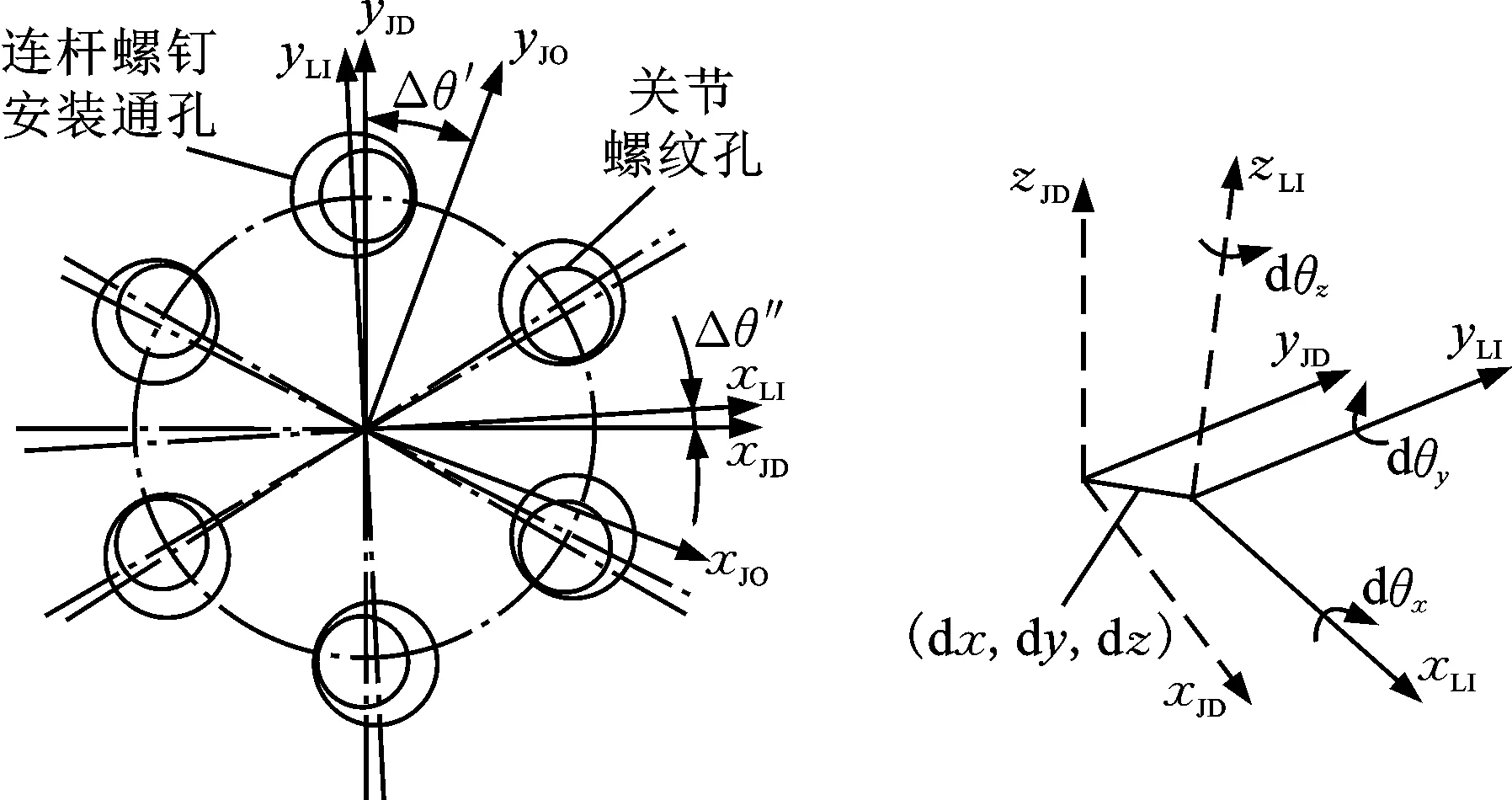

在關節模塊的輸入端、輸出端機械零位以及輸出端電子零位分別定義輸入坐標系(下標JI)、輸出坐標系(下標JO)和電子零位坐標系(下標JD),如圖1所示。以輸出坐標系相對輸入坐標系的位姿矩陣TJ表示理論關節位姿,電子零位坐標系相對輸出坐標系的位姿矩陣TD表示理論關節零位位姿。理論上,關節電子零位與機械零位重合,TD為單位矩陣。關節理論運動學模型根據指數積公式[11]可表示為

圖1 關節坐標系定義

(1)

ω=[ω1ω2ω3]Tν=-ω×r

關節模塊幾何誤差可以分為以下四類。

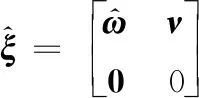

(1)關節位姿誤差。關節零件的制造公差使關節尺寸、形狀偏離理論值,導致實際關節輸入坐標系(下標JIA)和關節輸出坐標系(下標JOA)偏離理論位置,如圖2a所示。實際關節位姿用TJA表示。

(2)關節旋量誤差。制造公差和關節零件的裝配使得關節軸線偏移導致關節旋量誤差,如圖2b所示。實際關節運動旋量坐標用ξa表示。

(a) 關節位姿誤差 (b) 關節旋量誤差

(3)關節零位誤差。關節零位誤差由電子零位觸發位置不準確導致,使電子零位坐標系相對輸出坐標系繞z軸偏轉誤差角Δθ′,如圖3所示。實際關節零位位姿用TDA表示,并且TDA=Rot(z,Δθ′)。

圖3 關節零位誤差

(4)關節角誤差。關節角誤差主要由關節傳動鏈存在的誤差引起[12],實際關節角可表示為

θa=kaη

(2)

式中,ka為實際關節角(rad)與關節內部編碼器的脈沖數之比(簡稱計數比),與關節減速器的減速比、編碼器線數有關;η為關節內部編碼器的脈沖數。

實際應用中,應對計數比ka進行標定。

因而,關節的實際運動學模型可表示為

(3)

1.2 連桿模塊誤差分析

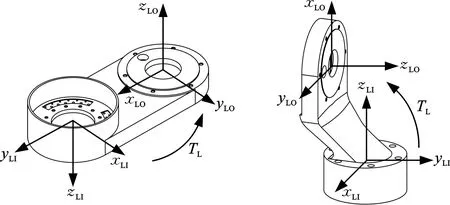

連桿坐標系定義與關節坐標系定義類似,如圖4所示。連桿位姿用齊次變換矩陣TL表示。

(a) 平行連桿 (b) L型連桿

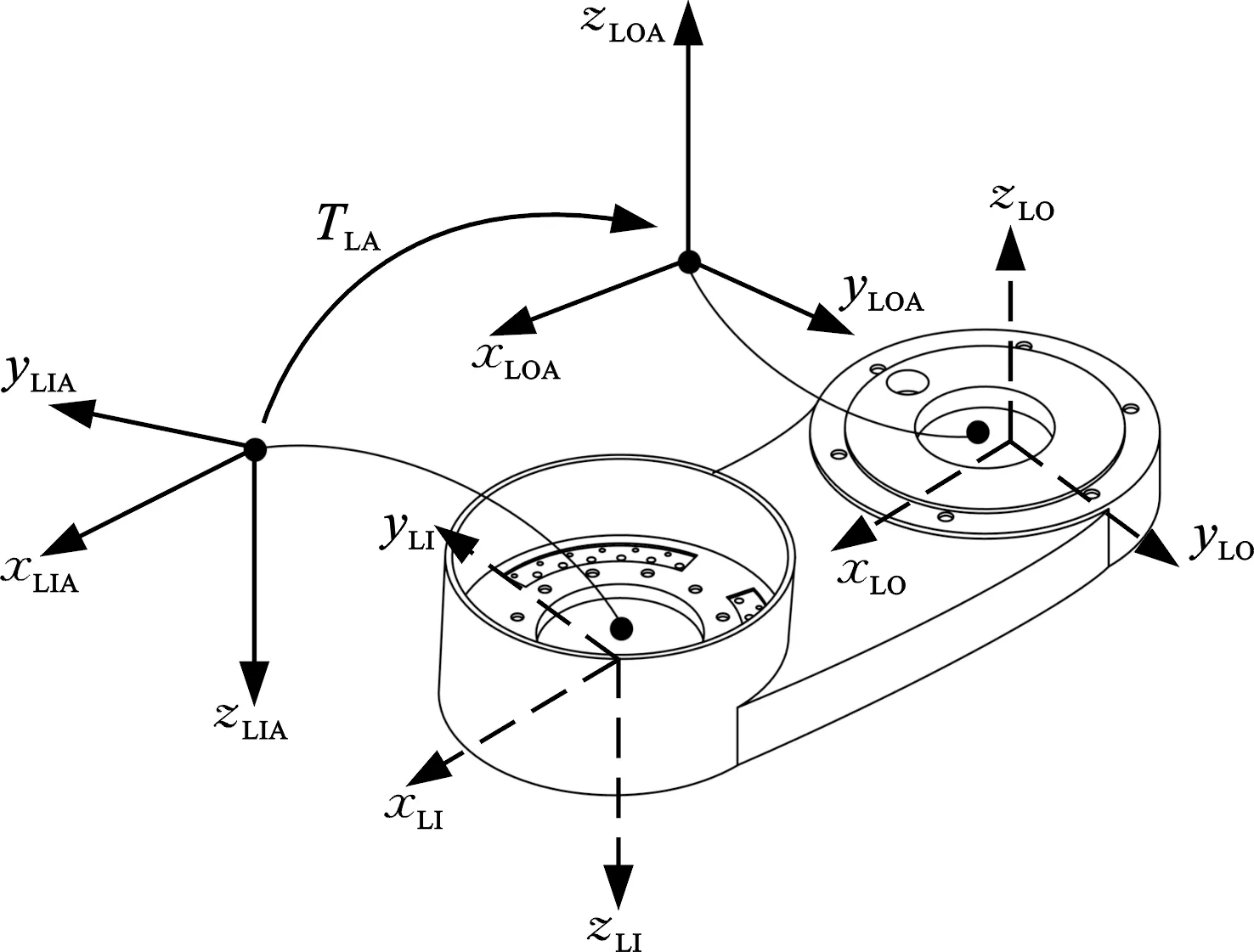

制造公差的存在,導致連桿模塊輸入坐標系(下標LI)、輸出坐標系(下標LO)從其理論位置偏離至實際位置(下標LIA,LOA),如圖 5所示。連桿實際位姿用齊次變換矩陣TLA表示。

圖5 實際連桿位姿

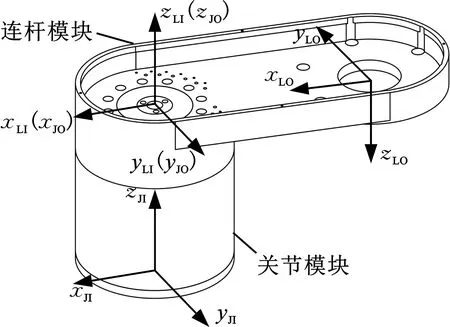

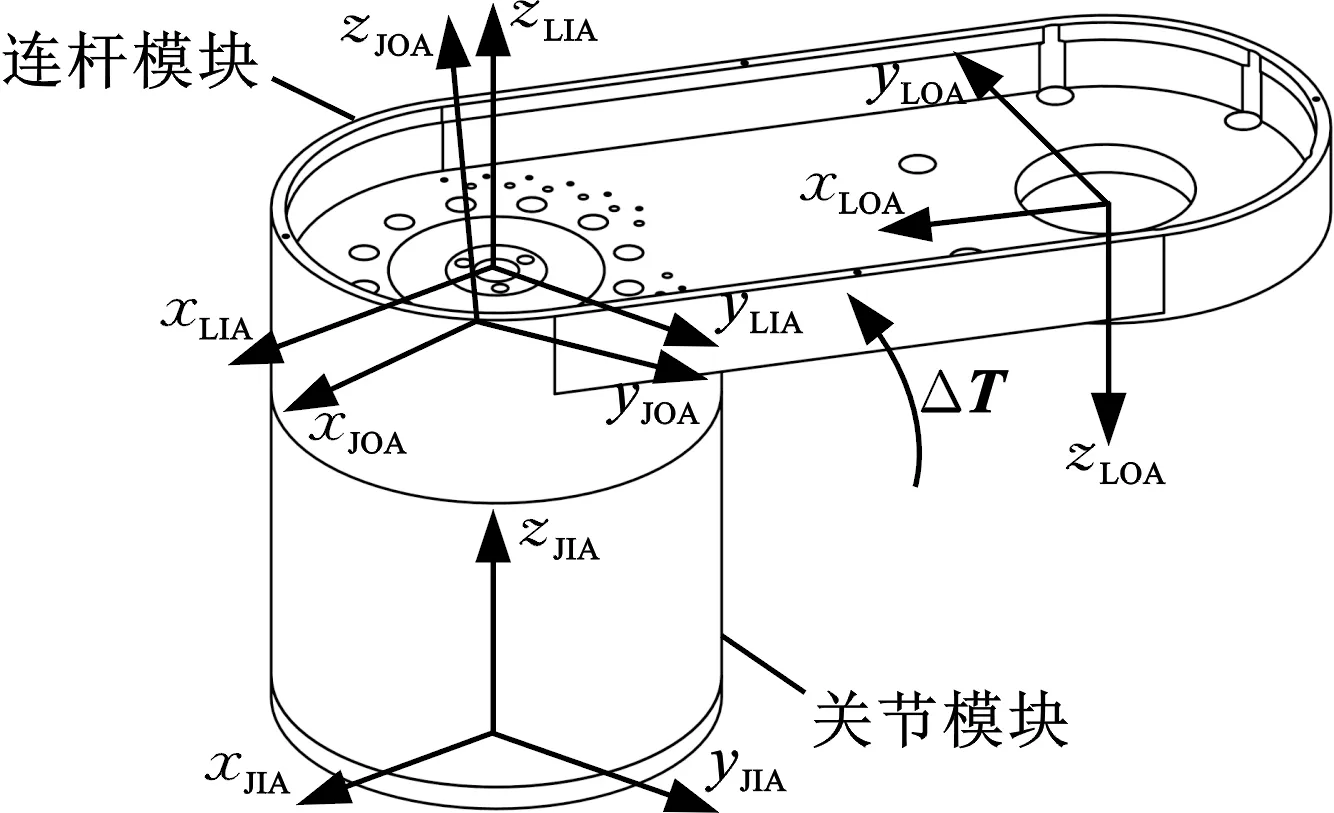

1.3 模塊間誤差分析

以由一個關節模塊和一個連桿模塊組成的子裝配體為例,裝配后,理論上連桿輸入坐標系與關節輸出坐標系重合,如圖6所示。在兩模塊不存在誤差的情況下,子裝配體的理論運動學模型fn為

圖6 模塊間理論裝配位姿

(4)

實際應用中,模塊連接處主要存在以下三種誤差。

(1)周向定位誤差Δθ″。由相鄰模塊安裝時接口處無周向定位導致,使連桿輸入坐標系(下標LI)相對關節電子零位坐標系(下標JD)繞z軸偏轉角度Δθ″,如圖7a所示。

(2)關節零位誤差Δθ′。如圖7a所示,關節零位誤差導致關節電子零位坐標系相對關節輸出坐標系(下標JO)繞z軸偏轉角Δθ′,使關節輸出坐標系與連桿輸入坐標系不重合,所以關節零位誤差應歸結為模塊間誤差。并且關節零位誤差只存在于關節輸出端與連桿輸入端連接處。

(3)配合設計導致的裝配誤差。為了方便裝配,模塊化機器人模塊接口處通常設計為小間隙配合。間隙導致連桿輸入坐標系偏離關節電子零位坐標系,兩坐標系間存在位置誤差(dx,dy,dz)和姿態誤差(dθx,dθy,dθz)[9],如圖7b所示。

(a) 周向定位誤差與關節零位誤差 (b) 配合設計導致的裝配誤差

模塊間誤差由上述誤差疊加而成,導致實際關節輸出坐標系(下標JOA)與實際連桿輸入坐標系(下標LIA)不重合。兩坐標系間位姿即兩模塊間實際裝配位姿可用一個齊次變換矩陣ΔT表示,如圖8所示。子裝配體的實際運動學模型fa為

圖8 模塊間實際裝配位姿

(5)

2 幾何參數辨識方法

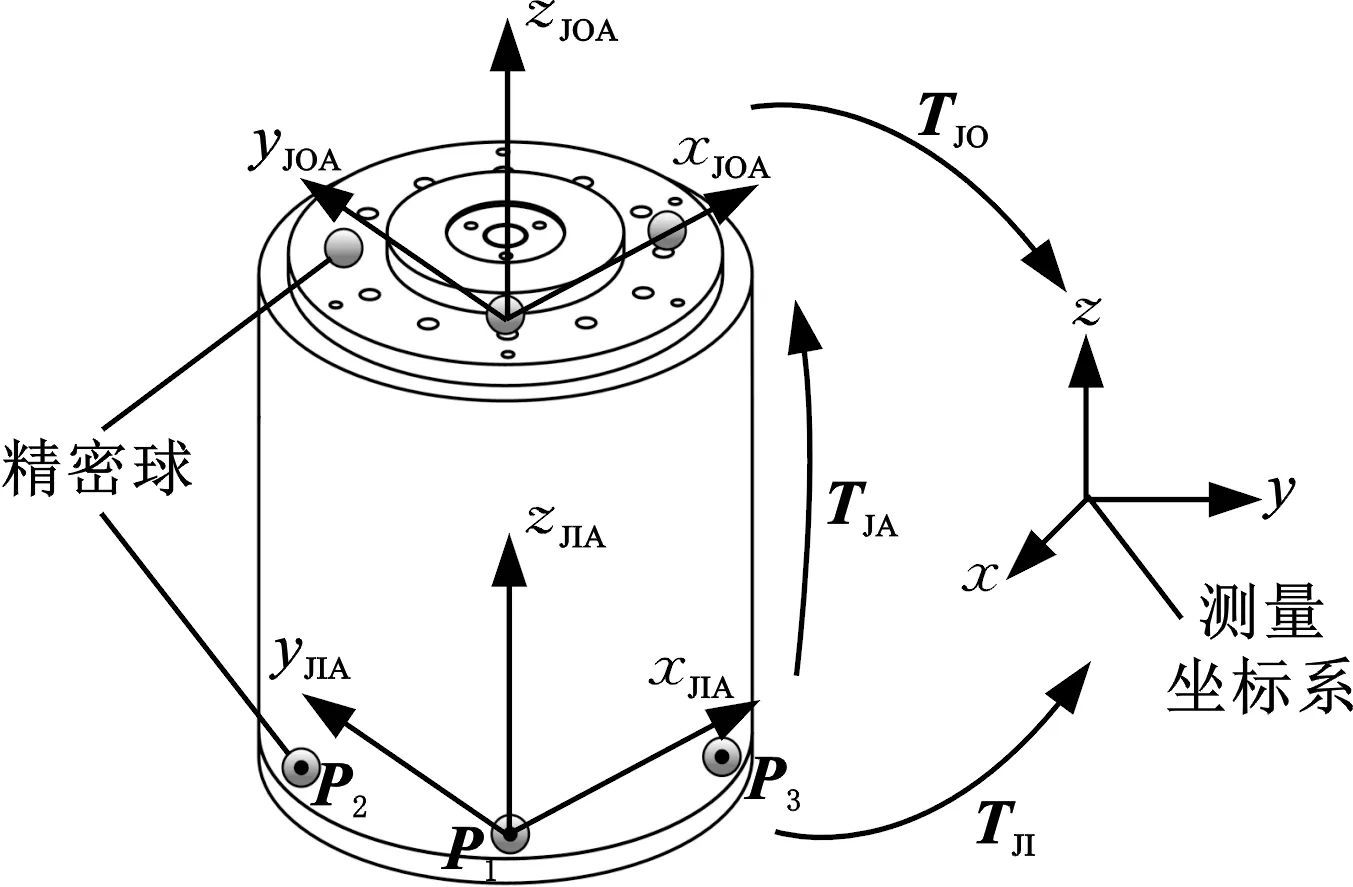

2.1 關節模塊參數辨識

(1)關節實際位姿TJA辨識。關節實際位姿由其輸入、輸出坐標系間關系確定。如圖9所示,在關節模塊輸入端、輸出端各固定3個精密球。以關節模塊輸入端坐標系(下標JIA)定義為例,設關節模塊輸入端3個精密球的球心在測量坐標系中的坐標分別為P1、P2和P3,其形式均為3×1的列向量。以點P1為關節模塊輸入坐標系原點,向量P1P3為x軸,三點所在平面的法向量n為z軸。n=P1P3×P1P2,y軸方向通過右手定則確定。則關節輸入坐標系相對于測量坐標系的位姿可用一個齊次變換矩陣TJI來表示:

圖9 關節位姿辨識

(6)

關節輸出坐標系(下標JOA)定義與關節輸入坐標系定義類似。關節輸出坐標系相對于測量坐標系的位姿可用一個齊次變換矩陣TJO表示。則關節實際位姿可以表示為

(7)

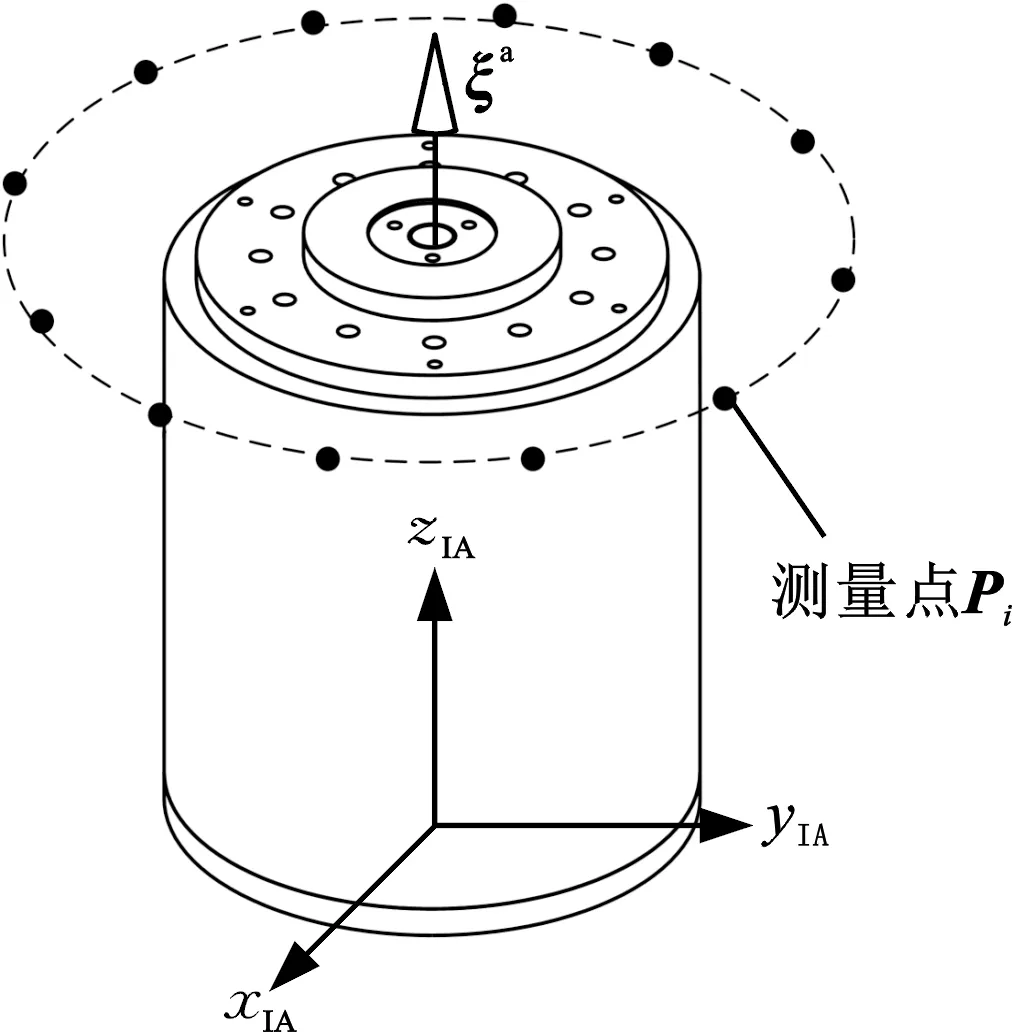

(2)關節實際旋量辨識。對模塊化機器人單個關節模塊進行辨識時,由于關節運動軌跡完整且受柔性影響較小[13-14],故能準確體現關節運動學參數。采用關節運動軌跡法對關節旋量進行辨識。辨識需獲取一系列關節軌跡測量點。轉動關節運動軌跡為空間圓,如圖10所示,實際關節運動旋量坐標ξa= (ω,-ω×r)T,其中ω為空間圓軸線單位方向向量,r為空間圓圓心。測量點擬合函數[15-16]為

圖10 關節旋量辨識

(8)

其中,R為擬合圓半徑。

(3)實際關節角θa辨識。辨識實際關節角只需辨識計數比ka。將上述步驟(2)中的各測點Pi投影到擬合圓所在平面上,記為Oi。連接擬合圓圓心r與各投影點Oi,交擬合圓于點Qi。則ka可由下式計算得到:

(9)

式中,ηi為關節在第i個測點時的編碼器的脈沖數;η1為關節在第1個測點時的編碼器的脈沖數;rQi為擬合圓圓心r指向點Qi的向量;n為測點個數。

θa可通過式(2)計算得到。則關節模塊的實際運動學模型表示為

(10)

2.2 連桿模塊參數辨識

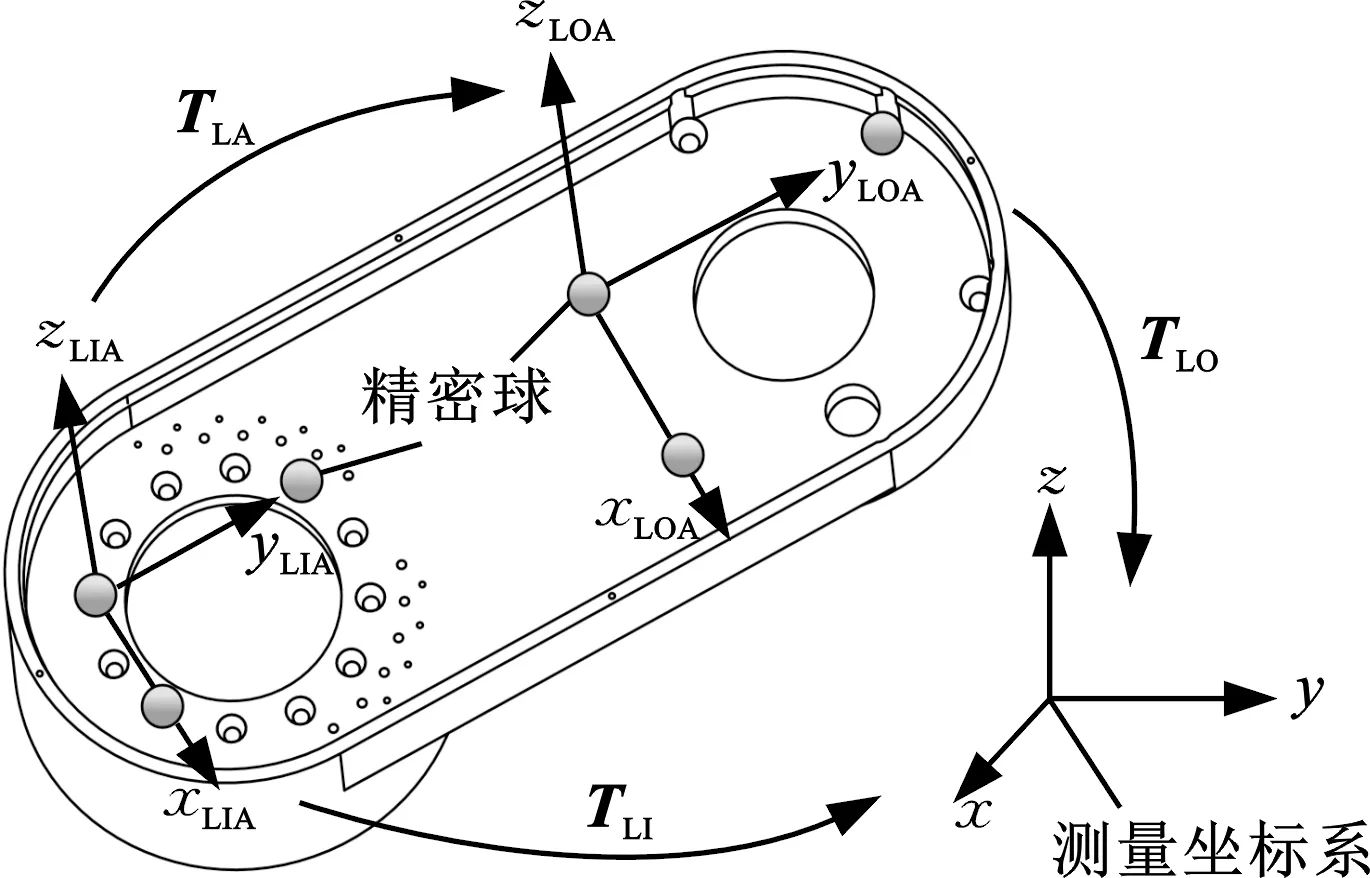

與關節位姿辨識類似,在連桿輸入端、輸出端分別固定3個精密球,如圖11所示。連桿輸入坐標系與連桿輸出坐標系相對于測量坐標系的位姿可以分別用齊次變換矩陣TLI和TLO表示。則連桿實際位姿可表示為

圖11 連桿位姿辨識

(11)

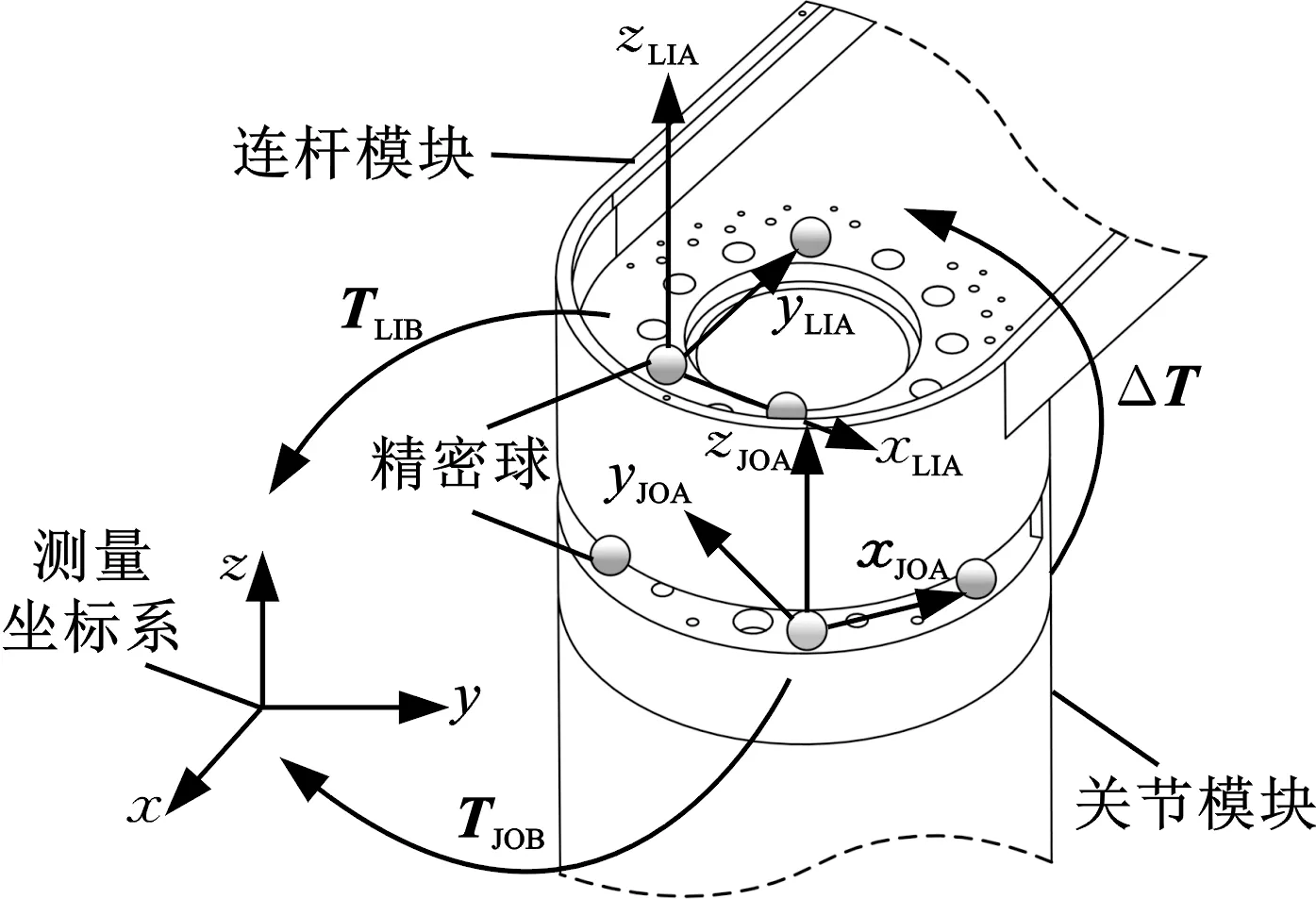

2.3 模塊間裝配參數辨識

模塊實際裝配參數也可通過相鄰模塊連接處輸入、輸出端精密球確定。與2.1節中關節模塊輸入坐標系定義方式類似,定義裝配后關節輸出坐標系、連桿輸入坐標系,如圖12所示。記關節輸出坐標系與連桿輸入坐標系相對于測量坐標系的位姿變換矩陣分別為TJOB與TLIB,則關節輸出端與連桿輸入端裝配關系可表示為

圖12 模塊間裝配參數辨識

(12)

將式(10)~式(12)代入式(5)可得辨識后子裝配體的運動學模型f為

(13)

模塊化機器人運動學模型的獲得與子裝配體運動學模型的獲得類似,首先對模塊化機器人各模塊參數進行辨識,在重構后只需測量相鄰模塊間裝配位姿即可獲得模塊化機器人實際運動學模型。該方法相較于將模塊化機器人重構后作為普通串聯機器人進行標定的方法,無需根據機器人重構后的構型設計復雜的標定試驗,只需測量相鄰模塊間的精密球即可獲得實際運動學模型;相較于針對模塊化機器人組成模塊進行參數標定的方法,在更換某個模塊時只需標定所更換模塊與其相鄰模塊間的裝配參數,無需對所有模塊重新進行標定,就能夠實現位姿誤差的補償。

3 試驗及結果分析

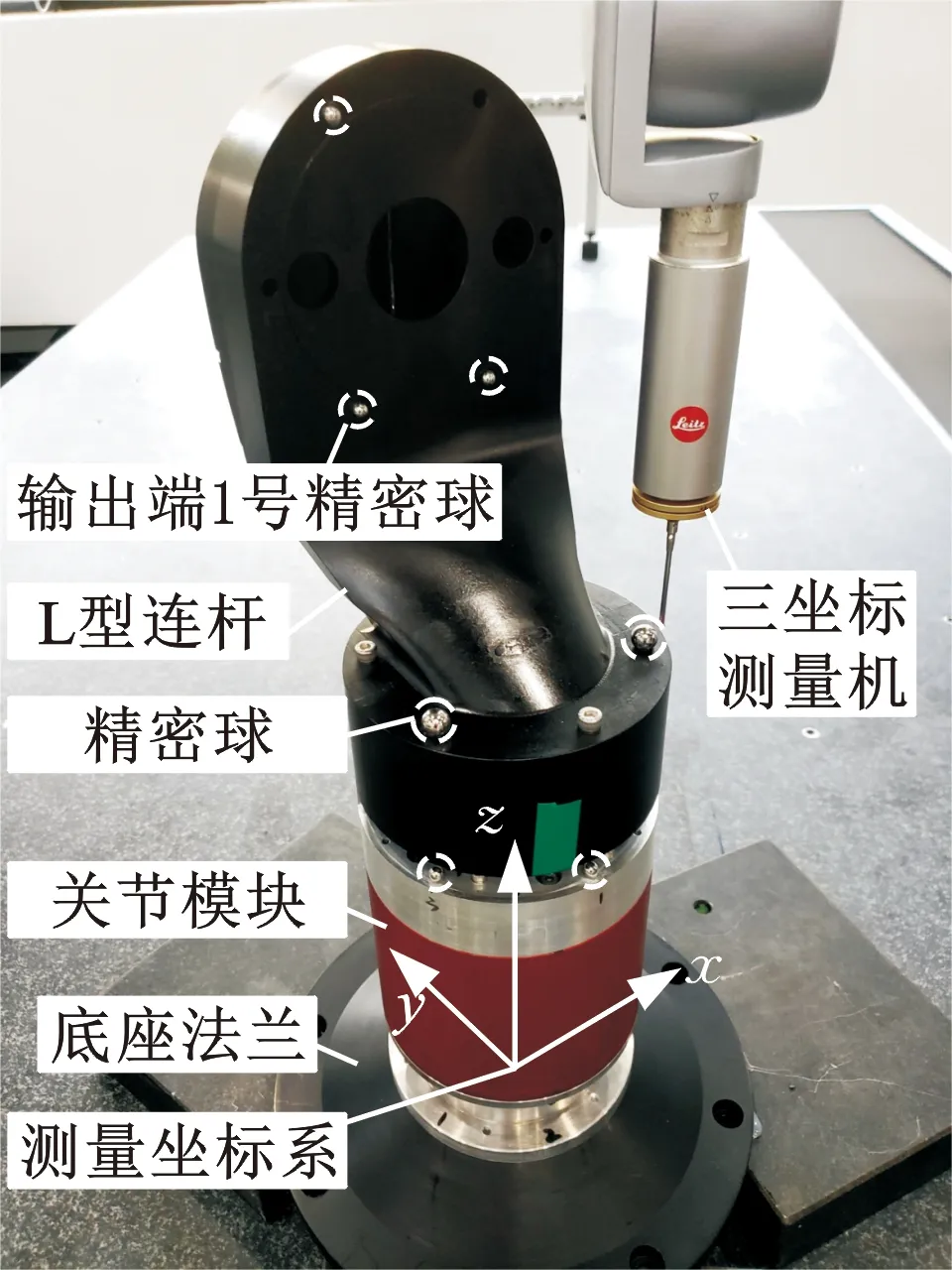

以筆者所在課題組研制的一套模塊化機器人為試驗平臺,用其中一個轉動關節、一個平行連桿和一個L型連桿分別組成兩種典型構型的子裝配體進行試驗驗證。測量設備采用海克斯康GLOBAL S07.10.07橋式測量機,測量精度為±(1.7+4.0L/1000) μm。精密球型號為椿中島SUS440C,精度等級為G28(JIS B1501標準)。

3.1 測量坐標系建立

將關節模塊與平行連桿模塊裝配組成平行連桿子裝配體,固定在三坐標測量機工作平臺上。如圖13所示,以關節軸線與底座法蘭上平面的交點為原點,底座法蘭上平面法向量為z軸,關節軸線與平行連桿輸出端接口軸線與底座法蘭上平面交點的連線為y軸建立測量坐標系。

圖13 平行連桿子裝配體

3.2 模塊參數辨識

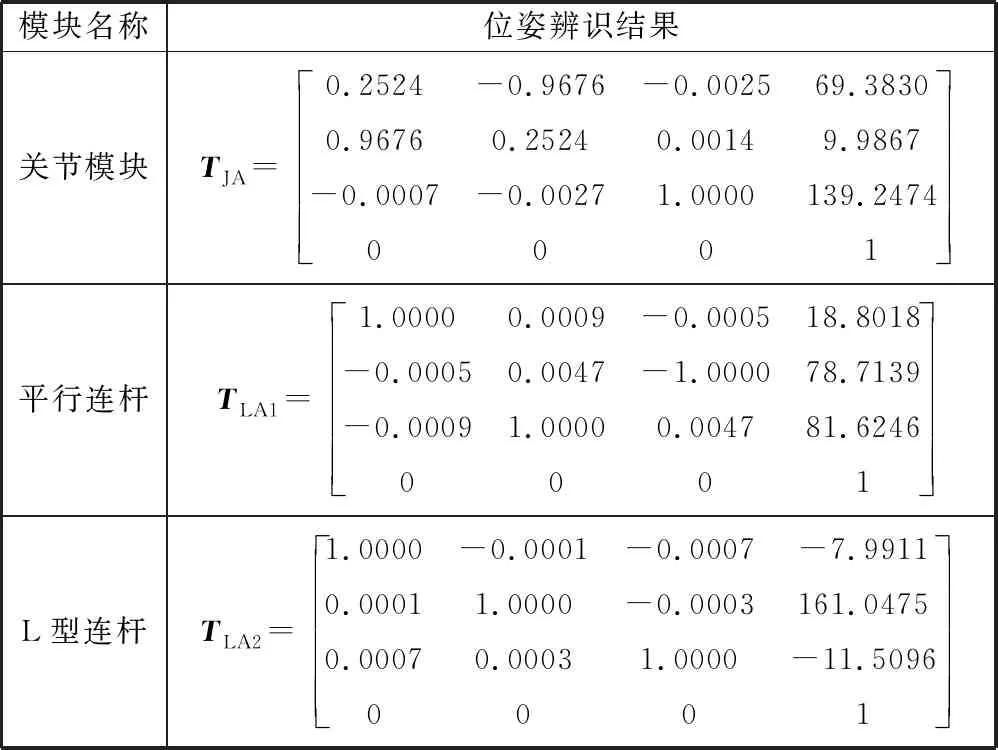

(1)模塊位姿辨識。利用三坐標測量機測量各模塊上精密球球心,按2.1節、2.2節分別對關節模塊、平行連桿模塊和L型連桿模塊進行位姿辨識,辨識結果如表1所示。

表1 模塊位姿辨識結果

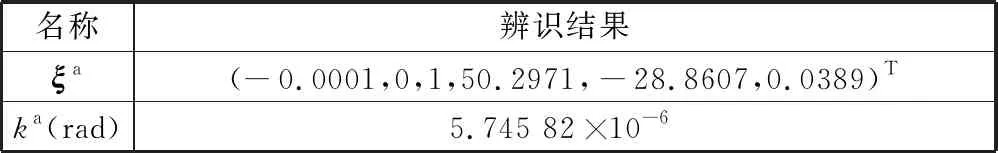

(2)辨識關節旋量與計數比。驅動關節帶動平行連桿轉動一周,每隔30°測量平行連桿輸出端1號精密球球心,并將數據轉換到關節輸入坐標系中。記錄每個位置關節編碼器的脈沖數。通過式(8)計算實際關節運動旋量坐標ξa。按式(9)計算實際計數比ka。辨識結果如表2所示。

表2 關節旋量與計數比辨識結果

3.3 模塊間裝配參數辨識

分別測量平行連桿子裝配體關節輸出端、平行連桿輸入端精密球球心。按2.3節對模塊間裝配參數進行辨識。將關節與平行連桿拆開,與L型連桿裝配在一起組成L型連桿子裝配體,如圖14所示。關節與L型連桿間裝配參數辨識同上。辨識結果如表3所示。

圖14 L型連桿子裝配體

表3 模塊間裝配參數辨識結果

3.4 驗證試驗

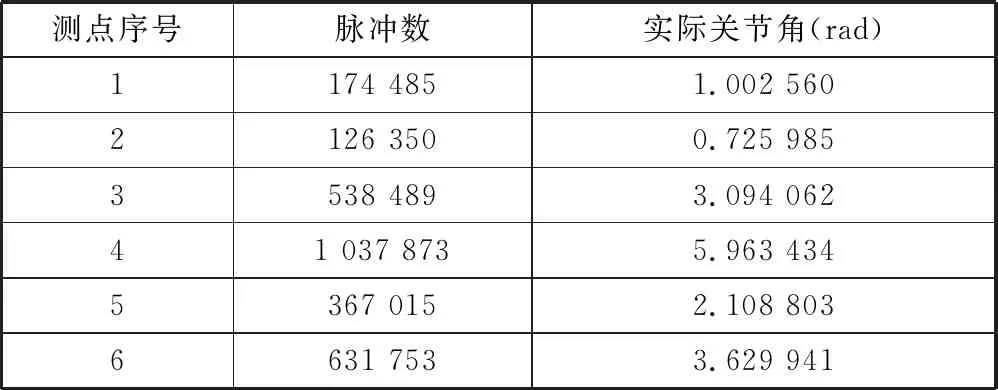

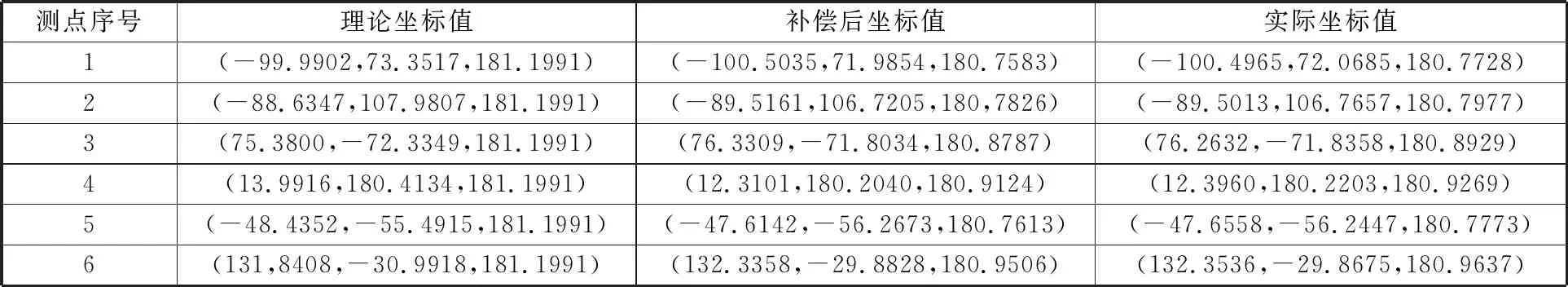

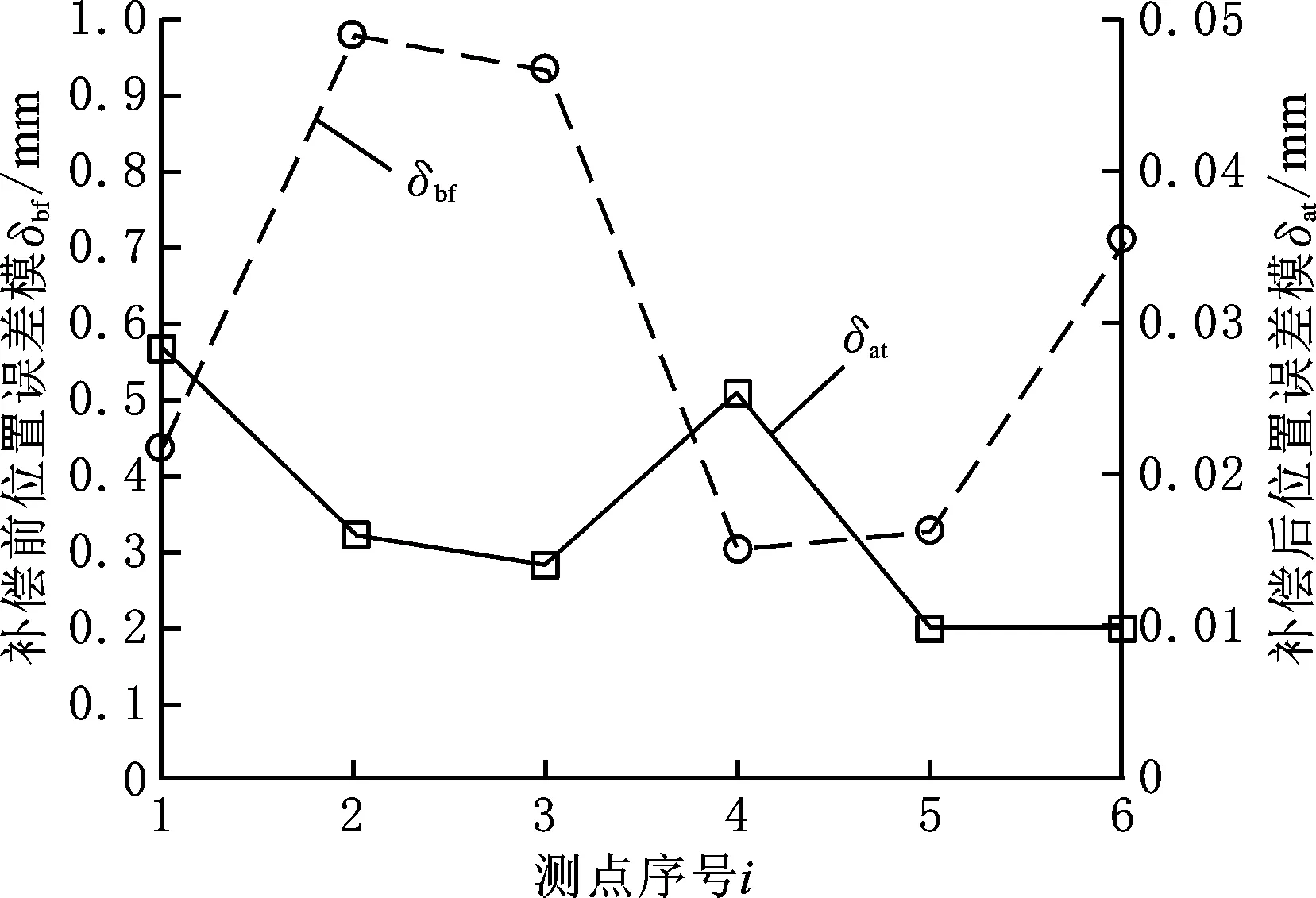

驅動關節帶動平行連桿隨機運動到6個不同位置,記錄關節在每個位置時的脈沖數,乘以ka得到關節實際角度值。脈沖數和實際關節角如表4所示。以每次運動后平行連桿輸出端1號精密球的球心作為測試點。將測得坐標值從測量坐標系轉換到關節輸入坐標系中,記為實際坐標值。各測試點的理論坐標值與補償后坐標值分別可以通過式(4)與式(13)計算得到。將6個測試點的理論坐標值和補償后坐標值分別與實際坐標值相減,可得誤差補償前后的位置誤差值。圖15所示為補償前后6個測試點的位置誤差值的模(簡稱位置誤差模)。6個測試點的理論坐標值、實際坐標值、補償后坐標值如表5所示。

表4 平行連桿子裝配體測試點脈沖數及實際關節角

圖15 平行連桿子裝配體位置誤差模

表5 平行連桿子裝配體測試點理論坐標值、補償后坐標值、實際坐標值

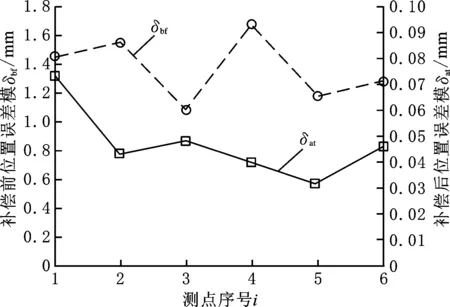

與平行連桿子裝配體誤差補償方法類似,對L型連桿子裝配體進行補償試驗。6個測試點的脈沖數和實際關節角如表6所示。圖16所示為補償前后6個測試點的位置誤差模。6個測試點的理論坐標值、實際坐標值、補償后坐標值如表7所示。

表6 L型連桿子裝配體測試點脈沖數及實際關節角

表7 L型連桿子裝配體測試點理論坐標值、補償后坐標值、實際坐標值

3.5 結果分析

通過圖15與圖16可以看出,兩子裝配體各測試點的定位精度經補償后得到明顯提高。補償前平行連桿子裝配體與L型連桿子裝配體的測試點位置誤差模的平均值分別為1.3717 mm、0.6130 mm,補償后平均值分別為0.0497 mm、0.0186 mm。補償前誤差分別為補償后誤差的27.6倍和33.0倍,并且補償后兩子裝配體的位置誤差穩定在較低水平,無明顯波峰波谷,可以表明該補償方法是穩定有效的。

圖16 L型連桿子裝配體位置誤差模

實際應用中采用三坐標測量機測得模塊參數,在各模塊裝配后或機器人重構后,為了適應機器人作業環境,可采用關節臂式測量機測得模塊間裝配位姿。

4 結論

(1)本文將模塊化機器人各組成模塊誤差及模塊間誤差劃分成模塊誤差和模塊間誤差,給出了一種基于精密球和外部測量的模塊化可重構機器人模塊參數、模塊間裝配位姿辨識方法;針對兩種典型構型子裝配體進行參數辨識和驗證試驗,試驗結果表明平均定位誤差約為原來的1/30。

(2)本文給出的補償方法不依賴于模塊和接口的精度設計。通過事先單獨對模塊化機器人各模塊進行參數識別,在各模塊組裝成機器人后或者模塊化機器人重構后,通過外部測量設備直接測量相鄰模塊間精密球球心即可完成模塊間裝配位姿的識別,從而獲得重構后機器人的實際運動學模型。本研究為模塊化機器人重構后精度的快速補償提供了一種新思路。