加氫裝置加熱爐燃燒狀態分析及優化措施

侯明剛,孔令軒,周翠翠

(盛虹煉化有限公司,江蘇 連云港 222000)

0 引言

加熱爐的工作原理是燃氣在爐子里點燃放出熱量,在輻射室放熱進行熱交換,燃燒的氣體在氣體流通的房間里進行對流換熱,將熱傳遞到爐管和爐管內的媒介。某公司300萬噸/每年加氫處理裝置反應加熱爐采用雙室雙面輻射水平管純輻射箱式爐爐型,設計熱負荷為18.16 MW(約合65.38×106kJ/h),加熱爐爐管中的工藝介質為常減壓蠟油、焦化蠟油、循環氫,加熱爐工藝介質分為兩管程進入輻射室加熱至所需要溫度,其燃料為瓦斯氣,燃燒后產生的煙氣經余熱回收系統后與空氣換熱后排放至煙囪。在生產中統計采取實際運行穩態時的相關工藝參數,通過工藝流程模擬軟件PRO-II對反應加熱爐進行逆向模擬[1]。并以此來分析加熱爐的燃燒狀況,對影響加熱爐熱效率的因素進行模擬計算,提出相應的優化措施,為同類裝置節能降耗生產提供參考。

1 加熱爐熱量平衡分析

根據熱量平衡,一個系統的熱量是收支相等的,在本文中把該加氫處理裝置加熱爐(F-101)視作一個熱量平衡的系統,其中燃料氣完全充分燃燒產生的熱量Q輸入與各系統吸收的熱量Q輸出是相等的[3],即Q輸入=Q輸出。

根據熱量平衡可知:

式中:Q燃為燃料未燃燒前本身的焓值;Q空為助燃空氣本身的焓值;Q燃燒熱為燃料完全充分燃燒帶入的熱量;Q煙氣為排出爐膛的煙氣帶走的熱量;Q熱損1+Q熱損2為爐體散熱損失+化學不完全燃燒熱損失的熱量;QF101出口-QF101入口為出口介質焓值-進口介質焓值。(注:在Q熱損中由于燃料為瓦斯氣,故不考慮機械不完全燃燒熱損失。)

2 加熱爐的工藝參數和工藝介質化驗分析

加熱爐工藝參數有進出口物料溫度,入口循環氫流量,入口原料油流量,F101氧含量,爐膛平均溫度,瓦斯流量及壓力,助燃空氣溫度,出入口壓差,環境溫度。為了使工藝模擬更加準確,在采集加熱爐DCS上相關工藝參數及相關介質化驗LIMS上的數據時間間隔盡量短。根據加氫處理裝置加熱爐DCS上的參數曲線趨勢圖,在2021年12月10日9:00—10:30這個時間段的加熱爐(F-101)各參數比較穩定,有利于客觀分析F-101燃燒情況,采取參數如表1所示。

表1 加熱爐(F-101)各參數

其相對應的原料油餾程和循環氫及燃料氣LIMS化驗分析數據采用與上述時間最接近的數據。化驗數據如表2~表4所示。

表2 原料油餾程化驗數據

表3 循環氫化驗數據

表4 燃料氣化驗數據

3 加氫處理加熱爐(F-101)燃燒狀況分析

把上述數據輸入Pro-II軟件中進行模擬分析加熱爐(F-101)的燃燒情況,本次模擬選用BK-10熱力學方程[3]。根據實際生產情況逆向模擬,模擬可以收斂。

爐墻表面溫度由現場測得平均為70 ℃,經過Pro-II模擬得出加熱爐(F-101)燃燒產生的熱負荷為22.3×106kJ/h(設計為65.38×106kJ/h),可以知道目前加熱爐處于低負荷狀態。由于F-101處于低負荷狀態,故爐墻散熱設定為瓦斯完全燃燒產生熱量的6% (正常為1%~3%)。Pro-II軟件模擬過程中燃料氣為完全燃燒,根據在線儀表實測煙氣氧含量為3.07%左右,在Pro-II的模擬中設定的空氣流量大概為6 500.0 Nm3/h,則煙氣在Pro-II的模擬中得出氧含量在3%左右。

當加熱爐出口的工藝介質溫度達到工藝要求時,可通過比較Pro-II模擬理論排煙溫度與實際操作過程中的排煙溫度的差值,來估算由于加熱爐不完全燃燒所損失的大概熱量。

3.1 熱量平衡分析

3.1.1 加熱爐輸入熱量情況分析

自Pro-II中得到35 ℃的燃料氣、103.4 ℃空氣熱焓數值如表5所示。

表5 空氣熱焓數值

則根據公式:

由以上計算可知模擬加熱爐理論輸入熱量Q輸入為21.97×106kJ/h。

3.1.2 加熱爐輸出熱量情況分析

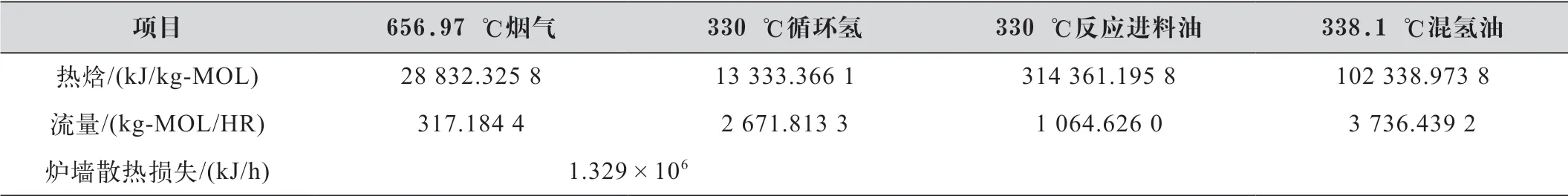

自Pro-II中得到656.97 ℃煙氣、330 ℃循環氫、330 ℃反應進料油、加熱爐出口338.1 ℃混氫油的熱焓數值如表6所示。

表6 混氫油的熱焓數值

則根據公式:

注:Q輸出不計算化學不完全燃燒熱損失的熱量Q熱損2。

由以上計算可知模擬加熱爐理論輸入熱量Q輸出為22.32×106kJ/h,因為Q輸出不計算燃燒不完全熱損,由上述Q輸入為22.19×106kJ/h可知Q輸入=Q輸出,則該加氫處理裝置的加熱爐(F-101)能量守恒。

3.1.3 加熱爐瓦斯不完全燃燒所損失的熱量估算

通過上述過程模擬和計算,可以看出理論上加熱爐瓦斯完全燃燒狀態下煙氣如表7所示,當加熱爐出口的工藝介質溫度達到工藝要求時,排煙溫度為656.975 ℃,而裝置實際生產過程中排煙溫度僅為525 ℃,相差有131 ℃左右。可以通過計算這131 ℃左右的溫差來估算加熱爐里瓦斯不完全燃燒所造成的熱損。

表7 模擬生產煙氣數據

不完全燃燒所造成的熱損熱損通過以下公式計算:

由以上計算得出實際上加熱爐瓦斯不完全燃燒所損失的熱量Q熱損2有1.476 8×106kJ/h,由上述模擬可知理論上瓦斯完全燃燒產生熱量Q燃燒熱為21.022×106kJ/h。

我們可以通過以下計算:

可得出該加氫處理裝置加熱爐不完全燃燒所損失的熱量占瓦斯完全燃燒產生熱量的7.02%。

4 加熱爐氧含量與煙氣帶走熱量關系分析

加氫加熱爐瓦斯燃燒的部分熱量是由煙氣帶走的,通過調整進加熱爐F-101的空氣量,模擬分析加熱爐(F-101)在不同氧含量的燃燒情況,以此來估算不同氧含量情況煙氣帶走的熱量。據估算,氧含量每升高 1%,過剩空氣系數增加約6.3%,熱效率降低約0.4%; 一氧化碳含量每升高100 g /m3,熱效率降低約0.05%;排煙溫度每升高 5.0 ℃,熱效率降低約0.25%[4],可知增加空氣進量會損失熱量。

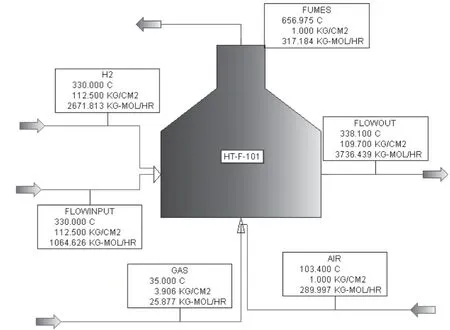

在Pro-II軟件中加熱爐(F-101)模擬,在保持其他參數都不變化情況下,以進加熱爐的空氣量為變量,只增加進加熱爐子(F-101)的空氣量(即O2、N2增加),把進加熱爐空氣由原來的6 500.0 Nm3/h增加到7 500.0 Nm3/h,此時煙氣氧含量也由3%增加到5.22%[2]。加熱爐F-101模擬情況如圖2所示。

圖2 加氫處理反應加熱爐F-101模擬數據

由于Pro-II能模擬可燃氣完全燃燒的加熱爐,其中加熱爐排出的煙氣是由CO2、N2、O2、H2O等組分組成,煙氣中增加的N2、O2量也改變了整個煙氣的熱焓。根據圖1、圖2的Pro-II模擬數據得出表8的參數。

圖1 加氫處理反應加熱爐F-101模擬數據

表8 不同空氣流量下F101參數變化

根據以上模擬數據和計算可知,增加進加熱爐(F-101)的空氣量(由6 500 Nm3/h到7 500 Nm3/h),燃燒后排出的煙氣氧含量由3%增加到5.22%,由氧含量所增加的排煙熱損失計算如下:

Q氧含量=空氣流量增加前煙氣熱量-空氣流量增加后煙氣熱量=361.799 4×25 752.1603-317.184 4×28 832.325 8=171 952.16 kJ/h由于氧含量增加導致加熱爐排煙熱損失的增加。可以計算出煙氣帶走熱量損失量占瓦斯完全燃燒產生熱量的百分數如下:

?氧含量=氧含量所增加的排煙熱損失/瓦斯完全燃燒產生熱量=171 952.16÷21.022×106=0.82%。

由以上計算,我們知道由氧含量所增加的排煙熱損失占瓦斯完全燃燒產生熱量的0.82%。

5 結論及優化措施

影響加氫裝置加熱爐熱效率主要因素有瓦斯燃燒狀況,一氧化碳含量,過剩空氣系數,排煙溫度和爐體保溫狀況等。根據生產中獲得實際數據,通過對影響加氫加熱爐的燃燒狀況模擬計算及影響加熱爐熱效率的因素進行了分析后可知:

(1)加熱爐燃料氣不完全燃燒所損失的熱量為1.476 8×106kJ/h,占瓦斯完全燃燒產生熱量的7.02%左右,這部分未完全燃燒的燃料氣將產生一氧化碳,有些則直接結焦成炭黑。爐管內壁結上一層焦炭以后,造成加熱爐輻射室和對流室的熱阻增加,導熱系數減小,使得管壁溫度升高;其后,氣相和液相油品繼續滲透到焦層的孔隙中去,繼續結焦,逐漸形成越來越厚的堅實焦層,使管壁溫度最終升高到允許值以上,爐管結焦不僅降低了加熱爐效率,而且損害爐管使用壽命[5],增加了生產裝置的能耗。

可采用高效燃燒器,來改善加熱爐燃燒情況,使瓦斯燃燒完全,減少瓦斯的熱損失;在煙氣排放上安裝一氧化碳在線分析儀,監控一氧化碳的排放情況及瓦斯的不完全燃燒情況,及時調整操作;定期清理火嘴及供風系統,防止結焦,加強加熱爐的技術管理,防止加熱爐熱效率降低。

(2)由Pro-II模擬和計算可知,提高加熱爐供風量可使煙氣氧含量由3%增加到5.22%,煙氣中多帶走的熱量為171 952.16 kJ/h,占瓦斯完全燃燒產生熱量的0.82%。

過剩空氣系數過大的話,會使得煙氣帶走的熱量增多,降低了加熱爐的熱效率;過剩空氣系數若過小,供氧不足導致燃料燃燒不完全,產生一氧化碳,反而會引起燃料耗量增加,所以控制適量的過剩空氣系數,對加熱爐的熱效率至關重要[6]。可通過適當降低加熱爐過剩空氣系數,減少煙氣帶走的熱量,可以減少瓦斯消耗。

降低加熱爐排煙溫度,可提高加熱爐的熱效率,但若排煙溫度過低,在空氣預熱器等余熱回收設備的換熱管面上就會產生強烈的低溫露點腐蝕,短時間運轉后,換熱管束就會被嚴重腐蝕穿孔,使加熱爐不能正常運行[4]。排煙溫度在露點腐蝕溫度之上時,可通過降低裝置余熱回收系統的排煙溫度,來回收煙氣的熱量,提高空氣的進爐溫度,增加空氣的熱焓。