三室RTO在精細(xì)化工廢氣治理中的應(yīng)用

畢道文(夏禾科技(江蘇)有限公司,江蘇 泰州 225400)

0 引言

隨著我國(guó)精細(xì)化工行業(yè)不斷發(fā)展,VOCS污染環(huán)境問(wèn)題日益突出。VOCS在收集和處理過(guò)程中,可能會(huì)向周圍環(huán)境逸散大量有異味有毒害的氣體,不僅污染環(huán)境,還能危害周圍人群健康[1-2]。如何治理好精細(xì)化工工業(yè)廢氣,是目前行業(yè)與環(huán)保監(jiān)管部門最為關(guān)注的問(wèn)題。

一般治理VOCS的方法包括:冷凝法、吸收法、吸附法、低溫等離子法、催化氧化法等,這些VOCS治理工藝確實(shí)在一定程度上緩解了企業(yè)的環(huán)保壓力。但面對(duì)當(dāng)前精細(xì)化工頻繁多變的生產(chǎn)工況,VOCS成分復(fù)雜且濃度波動(dòng)較大,常規(guī)處理工藝不僅無(wú)法滿足廢氣達(dá)標(biāo)排放要求,還會(huì)造成環(huán)境二次污染。三室RTO由于凈化效率高(高達(dá)99%以上),適應(yīng)廢氣中有機(jī)物組成和濃度的變化波動(dòng),目前在精細(xì)化工行業(yè)被廣泛應(yīng)用。

1 項(xiàng)目概況

以江蘇某精細(xì)化工企業(yè)為例:該企業(yè)生產(chǎn)廢氣主要由車間反應(yīng)釜、離心機(jī)、真空泵、干燥機(jī)及儲(chǔ)罐等設(shè)施環(huán)節(jié)產(chǎn)生,主要廢氣組分包含:甲苯、二甲苯、DMF、叔丁醇、乙酸甲酯、甲醇、乙醇、叔戊醇、四氫呋喃、丙酮、二氯甲烷、二氯乙烷、乙腈、環(huán)己烷、吡啶、正丁醇、甲基環(huán)己烷、甲基叔丁基醚、1,4-二氧六環(huán)、異丙醇、氯苯、二氯苯、氯化氫、H2S、氨等成分。

進(jìn)入三室RTO治理廢氣分別來(lái)源于:1#、2#車間普通工藝廢氣、罐區(qū)普通尾氣、污水站收集廢氣以及工藝含鹵廢氣。由于精細(xì)化工廢氣成分復(fù)雜、濃度較高、波動(dòng)性大的特點(diǎn),目前企業(yè)已對(duì)以上幾股廢氣分別進(jìn)行了收集和預(yù)處理,預(yù)處理主要除去廢氣中HCl、氨、H2S以及水溶性有機(jī)廢氣;另外車間產(chǎn)生的工藝含鹵廢氣單獨(dú)收集后,采用“冷凝+洗滌+樹脂吸脫附”預(yù)處理工藝,將工藝含鹵廢氣濃度降低至500 mg/m3以下,最后與其他廢氣混合進(jìn)入三室RTO焚燒處理。

2 設(shè)計(jì)工藝

根據(jù)企業(yè)提供的設(shè)計(jì)風(fēng)量為20 000 Nm3/h,進(jìn)入RTO廢氣濃度,大部分時(shí)間一般測(cè)定VOCs的濃度為1 500~3 000 mg/m3范圍內(nèi),有時(shí)候進(jìn)氣濃度甚至接近4 000 mg/m3左右。

根據(jù)國(guó)家或地方廢氣排放標(biāo)準(zhǔn)要求,本企業(yè)VOCS排放濃度滿足≤化學(xué)工業(yè)揮發(fā)性有機(jī)物排放標(biāo)準(zhǔn)≥DB 32/3151—2016 表1揮發(fā)性有機(jī)物及臭氣濃度排放限值,二噁英排放濃度滿足≤大氣污染物綜合排放標(biāo)準(zhǔn)≥DB 32/4041—2021 表1大氣污染物有組織排放限值。

根據(jù)以上廢氣特點(diǎn)及地方環(huán)保要求,設(shè)計(jì)如下廢氣處理工藝流程,如圖1所示。

圖1 廢氣處理工藝流程

各股廢氣經(jīng)過(guò)前端收集和預(yù)處理后,通過(guò)引風(fēng)機(jī)輸送至RTO處理系統(tǒng),廢氣經(jīng)過(guò)入口洗滌塔去除廢氣成分的無(wú)機(jī)酸及水溶性的物質(zhì),經(jīng)過(guò)除霧器去除廢氣中絕大部分水汽,再進(jìn)入預(yù)熱器對(duì)廢氣預(yù)熱,降低管道冷凝情況的發(fā)生,后經(jīng)系統(tǒng)風(fēng)機(jī)送入RTO對(duì)有機(jī)廢氣進(jìn)行氧化分解處理,經(jīng)過(guò)RTO處理達(dá)標(biāo)的煙氣通過(guò)后置冷卻塔降溫后進(jìn)入出口洗滌塔對(duì)氧化后煙氣中的酸性物質(zhì)中和吸收,經(jīng)后置風(fēng)機(jī)輸送至排氣筒,從而達(dá)標(biāo)排放。

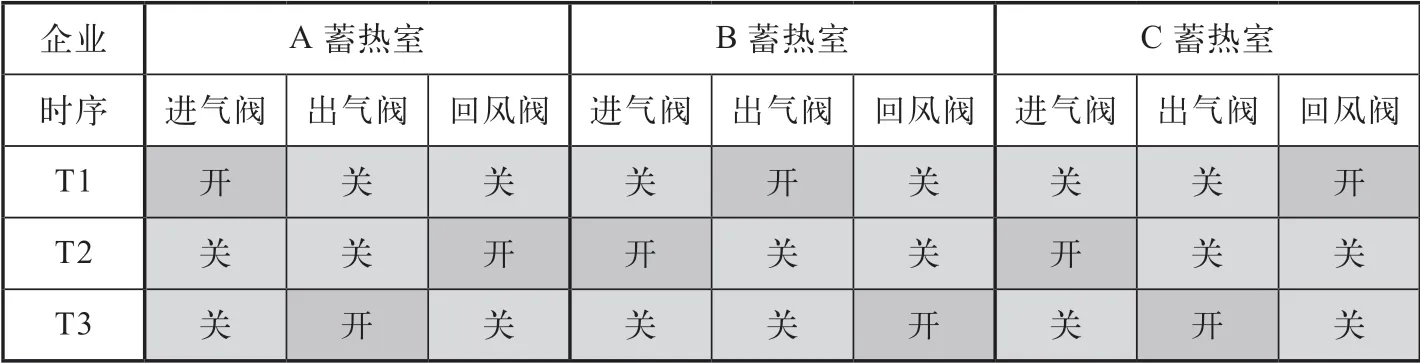

三室RTO是將有機(jī)廢氣加熱升溫至820~900 ℃之間,將廢氣中的有機(jī)物通過(guò)高溫焚燒分解成CO2、H2O并釋放出熱量的過(guò)程。高溫氧化釋放出的熱量被RTO蓄熱體“貯存”起來(lái)。其運(yùn)行時(shí)序如圖2所示。

圖2 運(yùn)行時(shí)序

3 工藝設(shè)計(jì)特點(diǎn)

預(yù)處理的加強(qiáng):本企業(yè)各股廢氣在匯入RTO之前,針對(duì)廢氣性質(zhì),分別采用了洗滌處理,降低酸性廢氣濃度;廢氣混合后,進(jìn)一步通過(guò)RTO入口洗滌塔除去酸性氣體,大大減少了對(duì)RTO的腐蝕,同時(shí)也提高了RTO運(yùn)行壽命。

特別設(shè)計(jì)的間接預(yù)熱器:預(yù)熱能降低腐蝕,降低堵塞,增加系統(tǒng)安全性(防止有機(jī)積液產(chǎn)生),但如何防止預(yù)熱器腐蝕,如何防止800 ℃以上的兩側(cè)溫差導(dǎo)致變形撕裂是其穩(wěn)定運(yùn)行的基礎(chǔ)。但混合預(yù)熱會(huì)導(dǎo)致煙氣中的Cl和廢氣中的胺類物質(zhì)生產(chǎn)鹽類物質(zhì)堵塞陶瓷,導(dǎo)致系統(tǒng)運(yùn)行異常甚至無(wú)法運(yùn)行。因此本企業(yè)采用間接預(yù)熱設(shè)計(jì)方式,避免了煙氣和廢氣直接接觸,故不會(huì)有鹽類物質(zhì)生成。

一鍵反烤設(shè)計(jì):由于廢氣中可能會(huì)形成鹽類等堵塞陶瓷的物質(zhì),附著在陶瓷上容易堵塞下層陶瓷,難以清理。RTO設(shè)計(jì)了一鍵反烤模式,即將陶瓷底部的溫度升高到 300 ℃左右,以使粘性物質(zhì)氣化或燃燒掉。當(dāng)?shù)撞刻沾杀畸}類物質(zhì)堵塞時(shí),能方便地通過(guò)一鍵反烤實(shí)現(xiàn)清理,一鍵反烤能避免使用水洗的方式清理陶瓷,水洗對(duì)陶瓷壽命、保溫棉壽命都有影響,且需要烘爐產(chǎn)生大量天然氣消耗和時(shí)間消耗。常見的陶瓷底部堵塞物質(zhì)如氯化銨、硫化銨、焦油等,如:氯化銨加熱至 100 ℃以上開始顯著揮發(fā),加熱至 300 ℃時(shí)分解。如部分焦油在 300 ℃內(nèi)能燃燒掉。對(duì)于鹽類的堵塞問(wèn)題,首先應(yīng)盡量避免生成,比如鹽類物質(zhì)是廢氣總管過(guò)來(lái)的,可以增加水洗措施;若是在 RTO入口形成的,間接預(yù)熱相比混合預(yù)熱能大大降低鹽類生成。

二噁英控制措施:實(shí)際運(yùn)行中,由于RTO除去率≥98%,故在RTO處理中是不可能完全避免不產(chǎn)生二噁英的,因?yàn)镽TO的蓄熱陶瓷中總會(huì)有低溫環(huán)境,但在溫度高于850 ℃且燃燒時(shí)間大于1 s時(shí),二噁英就會(huì)被完全氧化分解,本企業(yè)的爐膛設(shè)計(jì)燃燒溫度是850 ℃且停留時(shí)間在2 s,是完全可以控制二噁英在爐膛產(chǎn)生。本企業(yè)工藝含鹵廢氣雖然包含二氯甲烷、二氯乙烷、氯苯、二氯苯幾種廢氣組分,但企業(yè)單獨(dú)收集并進(jìn)行樹脂吸脫附預(yù)處理,含鹵廢氣降濃后滿足進(jìn)入RTO治理要求,同時(shí)RTO設(shè)施采用防腐材料設(shè)計(jì),從而減少了二噁英產(chǎn)生,并保證了RTO設(shè)施穩(wěn)定地運(yùn)行。

爐膛設(shè)計(jì)溫度在820~900 ℃之間,停留時(shí)間2 s,除去率可達(dá)到 99%以上,廢氣排放濃度遠(yuǎn)遠(yuǎn)低于當(dāng)?shù)赜薪M織廢氣排放標(biāo)準(zhǔn)要求;在設(shè)計(jì)上考慮了精細(xì)化工廢氣復(fù)雜性、波動(dòng)性的特點(diǎn),確保企業(yè)末端治理廢氣穩(wěn)定達(dá)標(biāo)排放。

4 安全設(shè)計(jì)

(1)為了保證RTO系統(tǒng)的安全運(yùn)行,在RTO主風(fēng)管適當(dāng)距離位置安裝2套LEL濃度檢測(cè)儀,在當(dāng)廢氣濃度高于爆炸下限的25%,需要將高濃度廢氣切換至應(yīng)急活性炭箱,并經(jīng)后置風(fēng)機(jī)排至煙囪,由于活性炭吸附到一定程度不能繼續(xù)吸附廢氣,該措施只是臨時(shí)應(yīng)急措施,需要及時(shí)調(diào)整生產(chǎn)工況,確保RTO穩(wěn)定運(yùn)行。

(2)為了RTO的安全運(yùn)行,在RTO爐膛增加旁通管路,當(dāng)爐膛發(fā)生超溫現(xiàn)象時(shí),可通過(guò)開啟旁通風(fēng)門的措施降低爐膛溫度,并將旁通風(fēng)排至出口混合箱。出口混合箱排出的煙氣經(jīng)冷卻塔后從100~180 ℃降溫至60 ℃以內(nèi),并經(jīng)堿洗塔吸收酸性氣體后排至煙囪。

(3) RTO區(qū)域防爆設(shè)計(jì):RTO在點(diǎn)火前要進(jìn)行吹掃,此吹掃的電氣控制回路是硬件和軟件雙重連鎖,連鎖信號(hào)有系統(tǒng)風(fēng)機(jī)正常運(yùn)行、助燃風(fēng)機(jī)正常運(yùn)行、所有閥門開關(guān)位置正確、燃料管路關(guān)斷閥關(guān)位置、爐膛高溫報(bào)警等,吹掃的目的是將殘留在RTO管道和爐膛內(nèi)的有機(jī)物清理干凈,避免點(diǎn)火時(shí)引爆。

RTO入口系統(tǒng)風(fēng)機(jī)選擇的是防爆風(fēng)機(jī),玻璃鋼材質(zhì),外殼接地,內(nèi)部結(jié)構(gòu)為防爆結(jié)構(gòu),風(fēng)機(jī)內(nèi)部機(jī)器元件摩擦不會(huì)產(chǎn)生火花。

所有風(fēng)管和設(shè)備殼體都需要接地,并且在法蘭處要做好接地跨接,RTO上電前要做好接地電阻測(cè)試,只有符合接地電阻標(biāo)準(zhǔn),才能上電和繼續(xù)調(diào)試工作。

為防止爆炸事故,在RTO設(shè)施關(guān)鍵部位加泄爆裝置,比如在RTO爐膛頂部設(shè)計(jì)1臺(tái)泄爆門,總管、阻火器(或防火閥)前后等都需要泄爆裝置,RTO入口處有泄爆片。RTO主管每60 m距離設(shè)置爆破片,有這些防爆措施,即使發(fā)生爆炸事故,也會(huì)把事故的損失降到最低。

(4) RTO的回火很難進(jìn)入車間過(guò)來(lái)的管道,首先入口的洗滌塔會(huì)起到阻火的作用,同時(shí)在RTO入口有阻火器,都起到阻隔明火作用;各股廢氣在匯入總管之前,都設(shè)置了阻火器和緊急切斷閥,大大降低了廢氣系統(tǒng)的事故風(fēng)險(xiǎn)。

(5) RTO廢氣主管每隔30 m設(shè)置低點(diǎn)排凝閥,RTO內(nèi)部管道布置一樣要傾斜布置且留有排污孔,避免底部有積液產(chǎn)生。積液一般是低溫冷凝液體,通過(guò)提高RTO入口溫度和出口溫度,確保沒有積液產(chǎn)生,從而避免了RTO底部腔體有明火出現(xiàn)。RTO底部腔體處是漏斗形式,每個(gè)腔體底部有積液排放,能夠避免大量的積液產(chǎn)生,也降低了此處明火產(chǎn)生的概率。同時(shí)RTO內(nèi)部管道布置一樣要傾斜布置且留有排污孔,避免底部有積液產(chǎn)生。

(6)爐膛溫度過(guò)高保護(hù):爐膛內(nèi)有4支熱電偶,每支熱電偶都是雙支的,如果一支出現(xiàn)問(wèn)題,還有一支備用,保證爐膛內(nèi)溫度有效控制。若熱電偶本身出現(xiàn)問(wèn)題,比如斷線或者檢測(cè)不準(zhǔn)確,4支熱電偶會(huì)有數(shù)值比較,若差值大于200 ℃,則不允許RTO點(diǎn)火和聯(lián)機(jī)運(yùn)行,RTO操作人員需要人為確認(rèn)此熱電偶,維修好后方可投入使用。

(7) RTO出口高溫保護(hù):RTO出口接洗滌塔,洗滌塔是玻璃鋼材質(zhì),則 RTO出口溫度需要控制在100 ℃以下,為了防止廢氣濃度過(guò)高時(shí)出口溫度過(guò)高,RTO出口配置一臺(tái)冷卻塔。若出口溫度仍然超過(guò)100 ℃,則 RTO自動(dòng)切斷與生產(chǎn)線之間的聯(lián)機(jī),工藝廢氣直接進(jìn)入活性炭應(yīng)急處理后排放。

(8)失電、失氣、失水設(shè)計(jì):電控柜配備有UPS電源模塊,當(dāng)發(fā)生失電時(shí),UPS模塊可支持控制系統(tǒng)及閥門正常工作30 min左右,以應(yīng)對(duì)突發(fā)情況。系統(tǒng)在壓縮空氣管線上設(shè)置有壓力傳感器,當(dāng)壓力不足時(shí)傳感器會(huì)進(jìn)行報(bào)警,且執(zhí)行緊急停機(jī)操作,防止氣動(dòng)元件因失氣造成無(wú)法正常工作。對(duì)于關(guān)鍵設(shè)備,例如冷卻塔,除普通工藝水外,還會(huì)接入消防水。當(dāng)發(fā)生失水時(shí),可通過(guò)消防水進(jìn)行緊急補(bǔ)水,防止溫度異常升高。

5 RTO防腐設(shè)計(jì)

由于廢氣中含有腐蝕性氣體和含氯化合物等燃燒后會(huì)產(chǎn)生腐蝕性氣體,所以在不同位置要采用不同的防腐材料。排放點(diǎn)至RTO區(qū)域的廢氣輸送管道采用防靜電玻璃鋼材質(zhì)。

為了減小RTO進(jìn)出口風(fēng)管、提升閥、陶瓷支撐架和蓄熱體底腔體等部位的腐蝕,將入口廢氣溫度提高后再進(jìn)入RTO,以保持這些位置處于一個(gè)比較干燥的環(huán)境,不結(jié)露,減小積液產(chǎn)生和HCl對(duì)金屬的腐蝕。

RTO區(qū)域爐體入口前的管道采用不銹鋼316L材質(zhì)(指預(yù)熱后),預(yù)熱前采用防靜電玻璃鋼材質(zhì),新風(fēng)風(fēng)門采用玻璃鋼材質(zhì);RTO入口聯(lián)機(jī)/直排風(fēng)門采用三通提升閥結(jié)構(gòu),保證泄漏率小,殼體采用碳鋼襯防腐材料,關(guān)鍵部位采用雙相鋼2507材質(zhì)。

RTO出口至冷卻塔間的管道采用雙相鋼2507材質(zhì)并做外保溫,冷卻塔至煙囪間的管道采用玻璃鋼材質(zhì)。

陶瓷床支撐架采用雙相不銹鋼2507材質(zhì)鋼絲網(wǎng)和型材,此支撐架非常重要,如果被腐蝕嚴(yán)重而無(wú)法支撐陶瓷磚,導(dǎo)致陶瓷磚坍塌,會(huì)釀成大事故。

RTO進(jìn)出口切換閥采用雙相不銹鋼2507材質(zhì);蓄熱床底腔體采用雙相不銹鋼2507材質(zhì);冷卻塔采用碳鋼內(nèi)襯耐火材質(zhì)。

由于化工廠內(nèi)的環(huán)境較差,很多壓差開關(guān)是非常關(guān)鍵的安全部件,壓差開關(guān)的采樣管會(huì)采用不銹鋼316L材質(zhì),避免采樣管被腐蝕而導(dǎo)致壓差報(bào)警。

6 運(yùn)行能耗計(jì)算

本企業(yè)廢氣風(fēng)量:20 000 Nm3/h,年運(yùn)行時(shí)間7 200 h:

年運(yùn)行電費(fèi):150 kW×0.7 元/kW·h×7 200 h/年=756 000元/年。

年燃?xì)赓M(fèi):系統(tǒng)正常運(yùn)行后,日平均最大天然氣使用量約為250 m3,按3.4 元/m3的天然氣價(jià)格計(jì)算,年運(yùn)行燃?xì)赓M(fèi):250 m3/d×3.4 元/m3×300 d/年=255 000元/年。

液堿消耗約120 kg/d,按1 000元/t的液堿價(jià)格計(jì)算,年運(yùn)行藥劑費(fèi):0.12 t/d×1 000元/t×300 d/年=36 000 元/年 。

水費(fèi):2 m3/d×3 元/m3×300 d/年=1 800元/年。

RTO年最大運(yùn)行費(fèi)用:1 048 800元/年。

7 結(jié)語(yǔ)

精細(xì)化工廢氣因排放濃度高,種類復(fù)雜,濃度波動(dòng)大,需要根據(jù)廢氣實(shí)際排放特點(diǎn),采用“分類收集、分質(zhì)處理”的方式,確保廢氣排放符合當(dāng)?shù)丨h(huán)保要求。

三室RTO廢氣治理技術(shù)應(yīng)用在精細(xì)化工企業(yè)需充分保證系統(tǒng)安全運(yùn)行,如雙LEL控制,加裝阻火器、應(yīng)急旁通閥、泄爆裝置、緊急切斷閥、排凝閥以及設(shè)備故障應(yīng)急措施等。

考慮本企業(yè)運(yùn)行中可能出現(xiàn)堵塞,特別設(shè)計(jì)的間接預(yù)熱器,預(yù)熱能降低腐蝕和堵塞,增加系統(tǒng)安全性;本企業(yè)采用RTO的800 ℃爐膛煙氣進(jìn)行間接預(yù)熱,不僅降低了使用蒸汽預(yù)熱而增加的成本,同時(shí)避免了煙氣和廢氣直接接觸,因此不會(huì)有鹽類物質(zhì)生成。

本企業(yè)RTO設(shè)計(jì)了一鍵反銬,當(dāng)?shù)撞刻沾杀畸}類物質(zhì)堵塞時(shí),能方便地通過(guò)一鍵反烤實(shí)現(xiàn)在線清理,既方便快捷,又避免了水洗影響了陶瓷和保溫棉壽命。