稀土La2O3/CeO2復合材料作為潤滑油添加劑的減摩自修復性能研究

程鵬,肖楚,劉妹靜,曹靜瀅

(陸軍勤務學院基礎部,重慶 401311)

0 引言

據英國《泰晤士報》網站2021年4月5日報道,英國加入到一場爭奪稀土的全球競爭之中,稀土元素對戰斗機、風力渦輪機和電動汽車來說至關重要,美國2018進口的稀土化合物和金屬中80%來自中國[1]。我國稀土資源豐富,約占全球儲量的23%,稀土La2O3和CeO2是稀土家族中的兩類重要氧化物,應用領域廣泛。稀土La2O3在提高陶瓷強度[2],增強生物陶瓷涂層的活性[3],生物柴油制備[4],增強材料阻燃性[5]等方面表現突出;稀土CeO2在陶瓷抗腐蝕[6],光催化材料[7],改善柴油機NOx、CO的排放[8],以及染料廢水處理[9]等領域具有優異性能。將稀土La2O3和CeO2粒子作為潤滑添加劑使用,在抗磨減摩方面同樣具有優異的性能,目前已有的研究發現:稀土La2O3加入鎳基涂層中可增強基體的硬度和耐磨性[10];稀土La2O3摻雜MoSi2可提高復合涂層的高溫摩擦學性能[11];鄰苯二胺修飾過的La2O3添加劑在CC級柴機油中可優化其抗磨減摩效果[12];CeO2與白云母形成復合粉體經油酸修飾后作為潤滑添加劑,可使500SN基礎油的減摩性能提高10.7%,抗磨性能提高24.4%[13];經苯并三氮唑乙酸修飾的CeO2粒子可在392 N載荷下使鋼球磨斑直徑減小11.1%[14];CeO2同TiO2復配后可抑制TiO2在油中的團聚從而更好地在摩擦表面起到抗磨減摩作用[15]。這些研究均是將La2O3和CeO2兩種粒子單獨或同其他無機粒子復配后參與減摩潤滑,而將La2O3和CeO2兩種粒子復合后進行的摩擦學性能評測國內近年來還較少,故對這兩種粒子復合后的減摩自修復性能開展研究,將有助于推動稀土氧化物在潤滑領域的應用,并完善稀土粒子減摩自修復的相關機理分析。

1 試驗

1.1 試驗材料及設備

試驗材料:La(NO3)3·6H2O(重慶傅藝化學試劑有限公司);Ce(NO3)3·6H2O(國藥集團化學試劑有限公司);氨水、無水乙醇、油酸,均為分析純;400SN基礎油(蘭州石化公司,以下簡稱基礎油);試驗用鋼球材料為GCr15(上海大南化工油脂有限公司),直徑為12.7 mm,硬度HRC59~61,表面粗糙度Ra為0.0206 μm;試驗用摩擦小止推圈由45#鋼加工而得。

試驗設備:DZKW-4型電子恒溫水浴鍋;KQ-100DB型超聲波清洗器;SHB-Ⅲ循環水真空泵;SRJX-4-13試驗電阻爐;MMW-1P雙顯式立式萬能摩擦磨損試驗機(以下簡稱摩擦試驗機);Motic B5 professional series型光學顯微鏡;JEOL JSM-6460LV掃描電子顯微鏡;ESCALAB250 X射線光電子能譜儀。

1.2 試驗方法

1.2.1 La2O3/CeO2復合粒子的制備及油酸改性

配制一定濃度的硝酸鑭和硝酸鈰混合溶液,80 ℃水浴加熱,將3 mol/L的氨水溶液以30 d/min的速度加入混合溶液中,以400 r/min的速度勻速攪拌,反應完畢后再攪拌1 h。產物經過濾、洗滌和30 ℃真空干燥后,在馬弗爐中700 ℃煅燒5 h,得到白色La2O3/CeO2復合粒子(以下簡稱La/Ce復劑)。以此同樣的方法,在只有硝酸鑭或硝酸鈰參與反應的情況下單獨制備出La2O3粒子(以下簡稱La劑)和CeO2粒子(以下簡稱Ce劑)。

將La/Ce復劑以2.0%的質量分數加入無水乙醇溶液中,用稀硝酸調節溶液的pH值為2.0,待用。配制1.0 mol/L的油酸乙醇溶液,在水浴60 ℃時,將此油酸乙醇溶液通過恒壓分液漏斗以30 d/min的速度加入含La/Ce復劑的乙醇溶液中,均勻攪拌1 h。反應結束后,抽濾,并用無水乙醇洗滌產物3次,30 ℃真空干燥24 h,得到改性La/Ce復劑。以此相同方法,在只有La劑和Ce劑參與反應的情況下制備出改性La劑和改性Ce劑。

1.2.2 改性前后La/Ce復劑的分散性能測試

分別將改性前后的La劑、Ce劑、La/Ce復劑以2.0%的添加量加入基礎油中配成試油;用玻璃棒預攪拌30 s,然后在溫度25 ℃,功率100%的條件下超聲10 min;超聲結束后吸取少許中層溶液滴于載玻片上,在光學顯微鏡下對比粒子改性前后在油中的分散性能。

1.2.3 在點、面接觸條件下試油的摩擦學性能對比

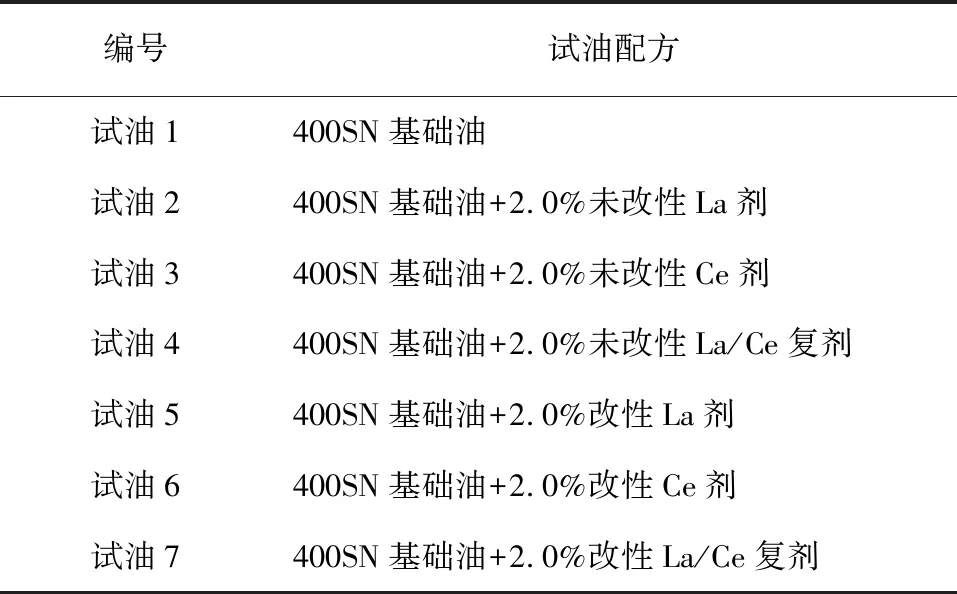

將未改性La劑、未改性Ce劑、未改性La/Ce復劑、改性La劑、改性Ce劑、改性La/Ce復劑6種添加劑分別以2.0%的質量分數加入基礎油中,試油配制如表1所示。

表1 試油配制

用摩擦試驗機在負荷294 N、時間30 min、轉速1500 r/min的試驗條件下,進行四球點接觸摩擦試驗;在負荷294 N、時間120 min、轉速1500 r/min的試驗條件下進行小止推圈面接觸摩擦試驗,考察改性前后粒子的摩擦學性能。試驗后,對面摩擦試驗后的下止推圈磨損表面進行SEM形貌和EDX能譜分析,對點接觸下的鋼球磨損表面進行XPS能譜分析。

試油的抗磨性能由式(2)的計算結果評價,計算值為正且值越大說明抗磨性能越好,反之則較差,其中WSD表示鋼球平均磨斑直徑。

抗磨性能=(WSD基礎油-WSD試油)×100%/WSD基礎油

(2)

2 結果及討論

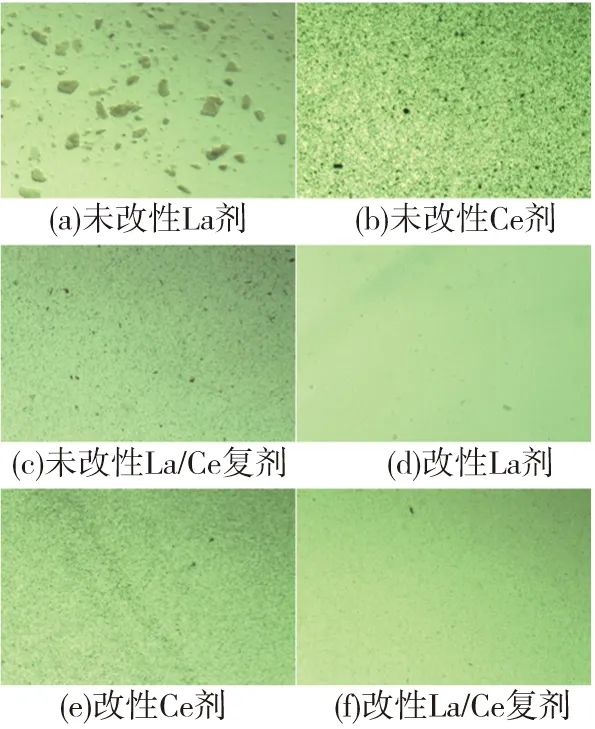

2.1 粒子改性前后分散性能對比

圖1為改性前后粒子在基礎油中放大10倍的分散圖片。對比圖1(a)、圖1(b)和圖1(c)可見,未改性La/Ce復劑粒子在油中的分散性能優于未改性的單劑粒子,這可能是復劑粒子在化學合成過程中同生同長更有利于降低粒子表面的極性,使其在油中具有更好的分散性能。對比圖1(c)、圖1(f)可見,La/Ce復劑粒子經油酸改性后極性進一步變弱,親油性增強,在油中的分散性能進一步提高。

圖1 粒子改性前后在基礎油中的分散性能對比×10

2.2 在點接觸條件下的減摩抗磨性能對比

圖2為試油在四球點接觸條件下摩擦因數隨時間的變化曲線。由2圖可見,改性La/Ce復劑試油的減摩性能最好,當試驗進行到1200 s時,改性La/Ce復劑試油的摩擦因數曲線開始升高,這可能是由于此時包覆在粒子表面的改性劑破裂造成粒子同金屬表面直接接觸所致。

圖2 點接觸條件下試油摩擦因數隨時間的變化曲線

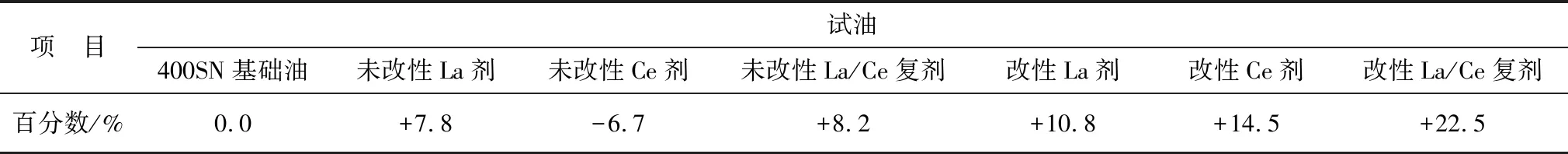

表2為點接觸條件下,同基礎油相比,由平均摩擦因數算出的試油減摩性能提高百分數。由表2可見,改性La/Ce復劑擁有比單劑更好的減摩性能,La2O3和CeO2的減摩加和作用顯著,可使基礎油的減摩性能提高22.5%。

表2 點接觸下試油減摩性能提高百分數

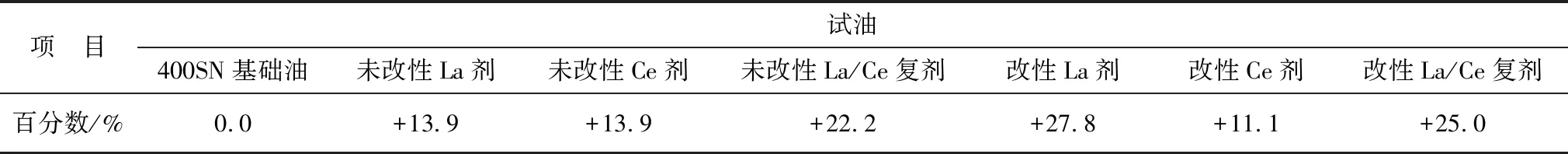

表3為點接觸條件下,同基礎油相比,由平均磨斑直徑算出的試油抗磨性能提高百分數。由表3可見,未改性La/Ce復劑本身就具有優異的抗磨性能,可提高基礎油的抗磨性22.2%,改性后抗磨性進一步提升,達到25.0%,復劑具有良好的抗磨性能主要是La2O3粒子作用的結果。

表3 點接觸下試油抗磨性能提高百分數

2.3 在面接觸條件下的摩擦學性能對比

圖3為面接觸條件下各試油摩擦因數隨時間的變化曲線。

由圖3(b)可見,未改性La劑具有良好的摩擦穩定性。對比圖3(c)和圖3(f)可見,改性Ce劑的摩擦穩定性和減摩性均優于改性前。對比圖3(d)和圖3(g)可看出,改性后的La/Ce復劑既具有良好的摩擦穩定性,同時又具有使摩擦因數隨時間持續降低的能力,這是La2O3和CeO2協同增效的結果。

圖3 面接觸條件下各試油摩擦因數隨時間的變化曲線

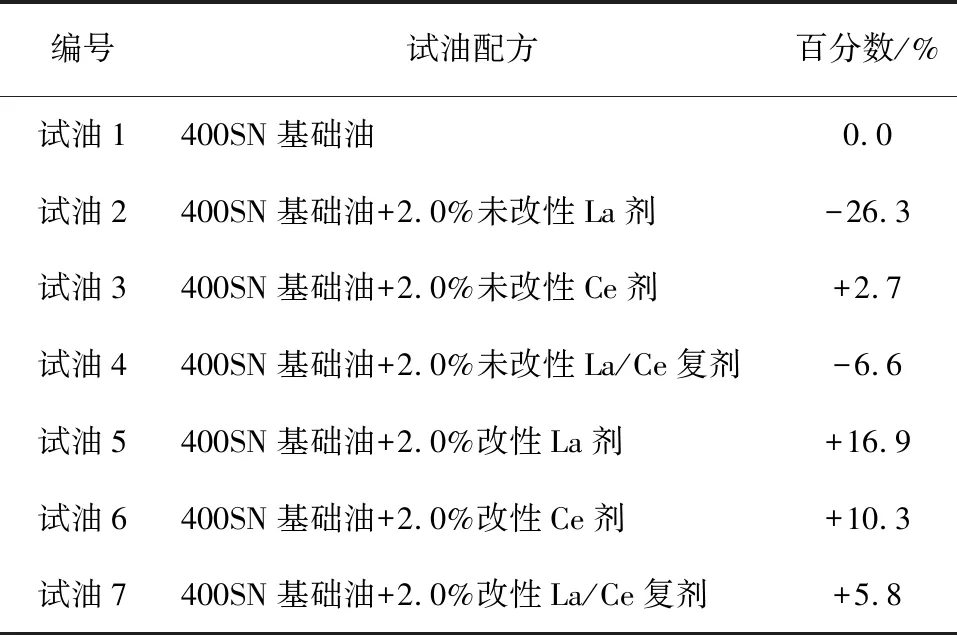

表4為面接觸條件下,同基礎油相比,由平均摩擦因數算出的試油減摩性能提高百分數。試驗后,加有改性La/Ce復劑的試油可使基礎油的減摩性能提高5.8%。在面接觸條件下,粒子改性后單劑對基礎油減摩性能的提高均好于復劑,其中改性La劑可提高基礎油的減摩性能16.9%,為最優。

表4 面接觸條件下試油減摩性能提高百分數

2.4 磨損表面檢測及減摩自修復機理分析

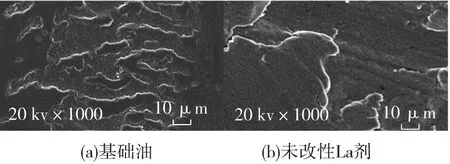

圖4為面接觸摩擦試驗后,下止推圈磨損表面放大1000倍的SEM形貌。

圖4 面接觸磨損表面SEM形貌 ×1000

由圖4(a)可見,基礎油潤滑后的磨損表面有明顯的擦傷和犁溝,這主要由黏附磨損造成。從圖4(e)可以看出,加入改性La劑后在磨損表面發生了類似拋光的作用,使磨損表面平整光滑。從圖4(f)可以看出,加入改性Ce劑發生了類似填充沉積的修復作用,在磨損表面形成了潤滑薄膜,使得摩擦過程中的摩擦因數降低。從圖4(g)可以看出,加入改性La/Ce復劑后磨損表面更加平整光滑,且表面的修復層均勻,這是La2O3和CeO2粒子協同作用的結果。

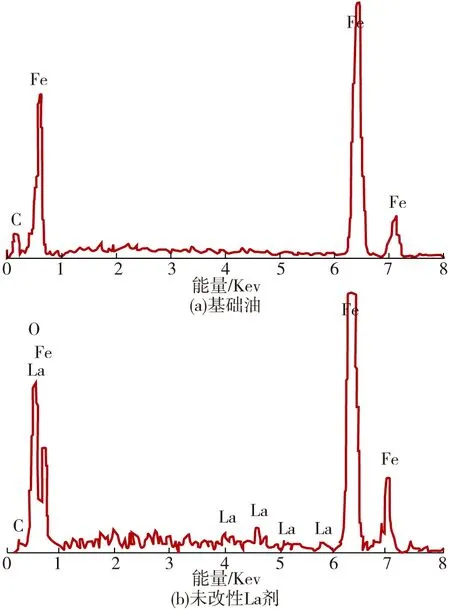

圖5為面接觸摩擦試驗后,下止推圈磨損表面的EDX能譜分析。

圖5 面接觸磨損表面EDX能譜分析

從圖5(b)可見,在面接觸條件下,在未改性La劑試油潤滑下的磨損表面有C、O、Fe、La四種元素,在其他6種試油潤滑下磨損表面主要為C、Fe元素。這可能是因為未改性的La2O3更易同磨損表面的金屬在摩擦產生的瞬間閃溫下形成Fe2O3-La2O3合金層,合金層硬度高使得摩擦過程中摩擦因數變大,但合金層更耐磨損,摩擦過程會相應變得更加平穩,這一檢測結果同面接觸摩擦中未改性La劑試油摩擦因數隨時間的變化曲線走勢平穩的特征相對應。從圖5(g)可看出,改性La/Ce復劑能急劇增加摩擦表面的碳含量,這可能是稀土催化滲碳的結果。

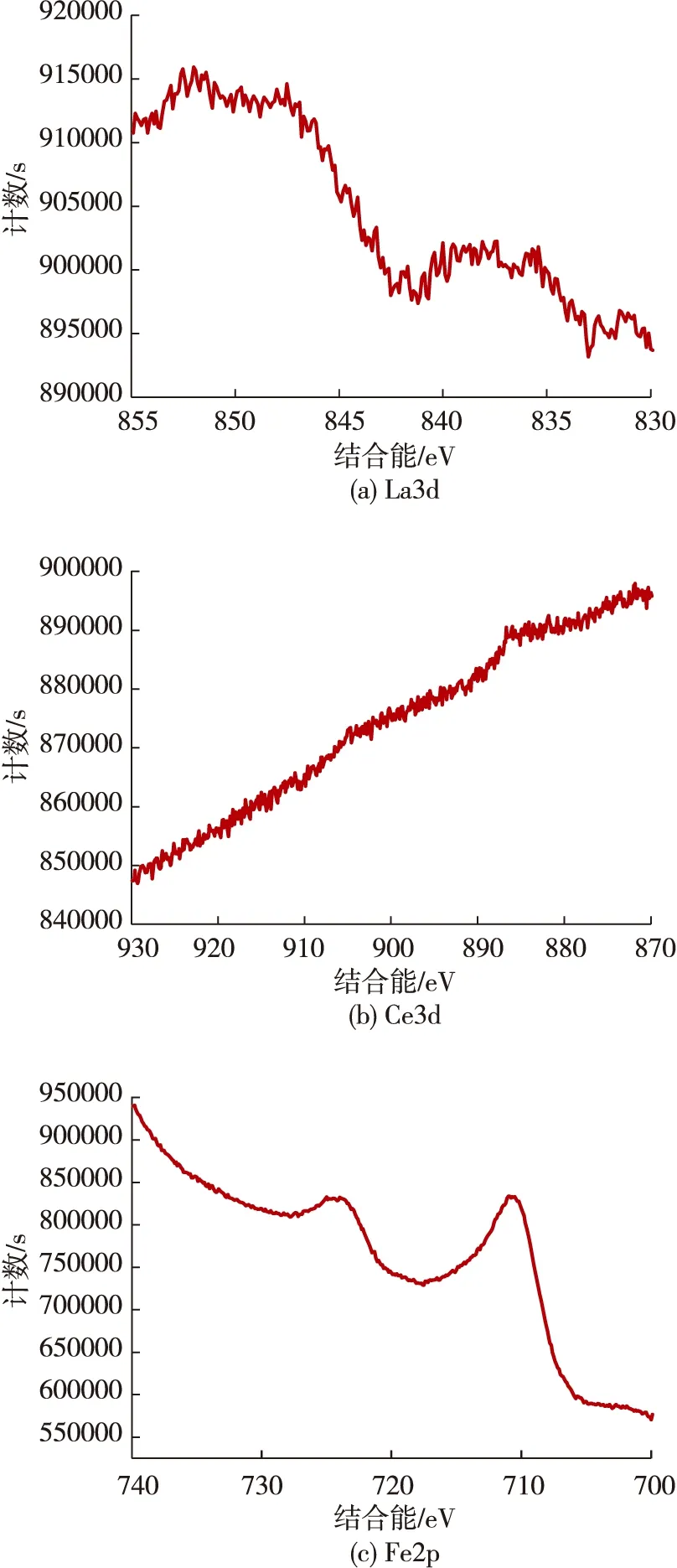

圖6為在改性La/Ce復劑試油潤滑下鋼球點接觸磨損表面的XPS能譜分析。

圖6 改性La/Ce復劑試油潤滑下點接觸磨損表面XPS能譜分析

由圖6(a)可見,磨損表面檢測出了La3d軌道(834.7 eV)的特征峰,圖6(b)中檢測出了較弱的Ce3d軌道(882.0 eV)的特征峰,圖6(c)、圖6(d)為Fe2p、O1s的特征峰,其結合能分別對應于La2O3(La3d5/2:834.7 eV,O1s:531.5 eV),CeO2(Ce3d5/2:882.0 eV,O1s:531.5 eV),Fe2O3(Fe2p3/2:710.2 eV,O1s:531.5 eV)。這說明經改性La/Ce復劑試油潤滑后,在點接觸摩擦產生的高溫高壓下,磨損表面形成了La2O3-CeO2-Fe2O3組成的合金層。圖6(e)顯示磨損表面C1s(285.0 eV)的峰很強,分析認為這是由于在La/Ce復劑的催化作用下潤滑油中的烴類,特別是油酸中的活性C在磨損表面形成了大量滲碳層進一步修復了磨損表面。

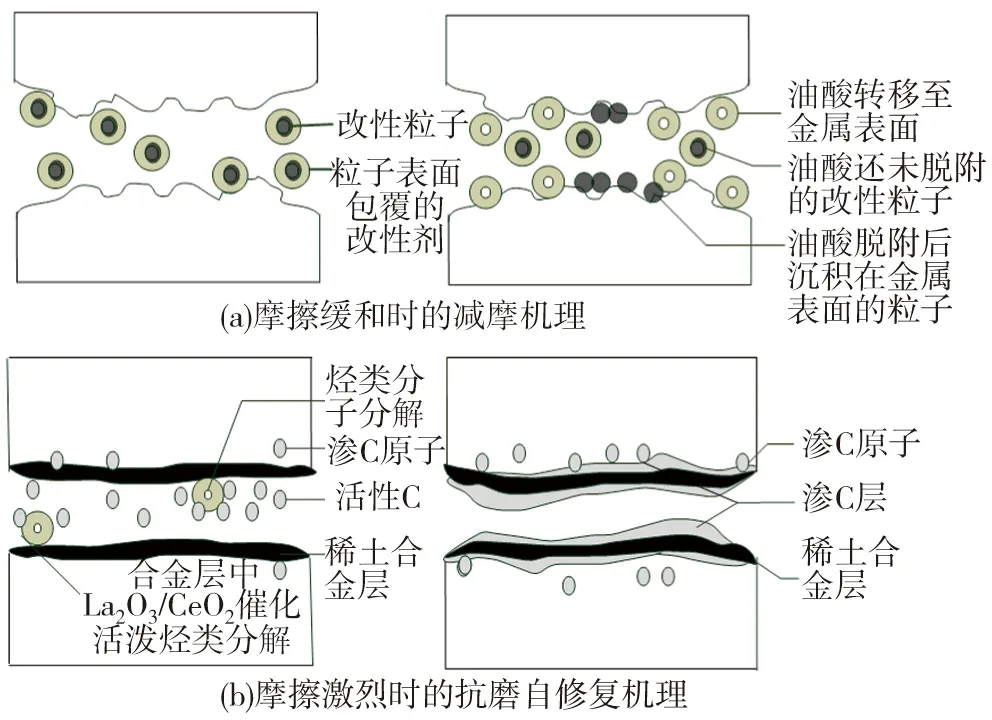

根據以上試驗數據分析,改性La/Ce復劑作為潤滑油添加劑的減摩自修復機理如圖7所示。由圖7(a)可見,當摩擦狀況較緩和時,表面包覆油酸的La2O3/CeO2復合粒子進入摩擦界面,油酸從粒子表面脫附并在金屬表面形成低剪切強度的潤滑膜,復合粒子則沉積到摩擦表面形成“微軸承”發揮類似滾珠的作用減小摩擦。由圖7(b)可見,當摩擦狀況較激烈時,復合粒子直接同金屬表面熔合形成合金層發揮抗磨作用,合金層中的La2O3/CeO2粒子催化潤滑油中的烴類,特別是像油酸這類帶有極性基團(-COOH)和(C=C)雙鍵的活潑烴類,使其釋放出活性C原子在金屬表面形成滲碳層,進一步增強修復效果。

圖7 改性La/Ce復劑的減摩自修復機理

3 結論

(1)La/Ce復劑粒子經油酸修飾后改善了在油中的分散性能。

(2)在四球點接觸條件下的摩擦學試驗表明:改性La/Ce復劑試油能加和單劑試油的減摩性能,可提高基礎油的減摩性能22.5%;改性La/Ce復劑試油具有良好的抗磨性,同基礎油相比可提高25.0%,這主要是La2O3粒子作用的結果。

(3)在小止推圈面接觸條件下的摩擦學試驗表明:La2O3粒子具有使摩擦過程平穩運行的作用,CeO2粒子則對于摩擦因數持續減小具有協同作用。

(4)對磨損表面的檢測表明:改性La/Ce復劑試油具有良好減摩性能的原因是由于修飾劑油酸在摩擦表面形成了低剪切強度的潤滑膜,同時La/Ce復劑粒子在摩擦表面起到了“微軸承”的滾珠效應;La/Ce復劑試油具有良好抗磨性能的原因則是由于復劑粒子同金屬形成了較硬的合金層,而且復劑粒子對油酸中的活性C起到了催化作用在金屬表面形成了滲碳層;合金層和滲碳層共同作用修復了金屬表面的擦傷和犁溝,使得磨損表面變得光滑平整。