醬油釀造中復合米曲霉發酵制曲研究

羅雯,郭建,樊君,伍學明

(千禾味業食品股份有限公司,四川 眉山 620000)

醬油,以大豆和小麥為主要原料經米曲霉、酵母等多種微生物混合發酵而成。醬油不僅能改善食品的風味和色澤,同時對人類的健康有一定的促進作用,因此成為中國、日本等亞洲國家人民飲食中最主要的調味品之一[1-2]。

米曲霉中豐富的酶系活性的高低直接影響醬油原料利用率和產品品質,其蛋白酶活性是影響醬油中可溶性含氮物含量的關鍵性因素[3]。在醬油發酵的過程中,米曲霉中的蛋白酶系將原料中的蛋白質分解為短鏈肽和氨基酸,分解后的一部分產物成為醬油特有的風味組成部分,另一部分則被醬油釀造過程中豐富的微生物菌群利用,使醬油的風味更加豐富[4]。米曲霉的蛋白酶系以中性蛋白酶為主,但是,隨著醬油發酵時間的延長,微生物的產酸作用會導致醬醪中pH一定程度地下降,從而抑制中性蛋白酶活性作用,在這一過程中,使用低酸性蛋白酶活力的米曲霉會直接影響到原料的利用率[5]。同時,有報道表明,酸性蛋白酶與其他酶混合作用下,可釋放大量的游離氨基酸,提高醬油品質[6]。醬油中氨氮的含量是決定醬油質量的關鍵指標,而米曲霉滬釀3.042菌株,雖然生長較快、酶系豐富但同時產孢量大[7]。有研究表明,將米曲霉滬釀3.042菌株與選育出的高酸性蛋白酶活的米曲霉菌株混合發酵,可提高原料利用率與氨基酸生成率[8]。根據生產經驗,過多的孢子數不便于操作及后期清潔,因此,選擇產孢量少的米曲霉菌株復合發酵,使其在特定比例下發酵時兼具高中性蛋白酶活力和高酸性蛋白酶活力同時不產生毒素。

1 材料與方法

1.1 材料

米曲霉菌株A2、B2為As3.042誘變菌株,A2菌絲長、孢子少,B2孢子多、菌絲短,均保藏于千禾味業食品股份有限公司。

培養基為改良后的酪蛋白培養基,試劑為分析純。

1.2 方法

1.2.1 制曲

將小麥粉、豆粕、水按比例混合,在121 ℃條件下滅菌20 min,冷卻至40 ℃ 以下,以0.2%的接種量在物料中接入米曲霉混合菌株,控制溫度為30 ℃、濕度為95%培養40~60 h,制得成曲。

1.2.2 菌種復合

將菌株A2和B2種曲按照重量比1∶9、2∶8、3∶7、4∶6、5∶5混合拌料,以1.2.1的方法進行制曲。

1.2.3 醬油發酵

按照1∶1.8的比例在成曲中加入鹽濃度為22%的鹽水,將拌好鹽水的成曲打入發酵池,發酵180 d,過濾醬醪,對濾液進行下一步分析。

1.2.4 檢測

1.2.4.1 蛋白酶活力檢測

取研磨后的成曲5 g,加入100 mL蒸餾水,在40 ℃條件下浸提1 h,每10 min攪拌1次,過濾。粗酶液蛋白酶活力檢測方法參照GB/T 23527-2009[9],中性蛋白酶活力使用pH 7.2的磷酸鈉鹽緩沖液,酸性蛋白酶活力使用pH 3.0的乳酸-乳酸鈉緩沖液。

1.2.4.2 谷氨酰胺酶活力檢測

利用SBA-40C型分析儀檢測成曲及醬油中谷氨酸含量。高谷氨酸含量的成曲視為高谷氨酰胺酶活力。

成曲預處理:取研磨后的成曲1 g,加入4 mL蒸餾水,在50 ℃條件下浸提30 min,加入8 mL三氯乙酸,繼續反應10 min,過濾,濾液待檢測。

1.2.4.3 氨基酸態氮及醬油總酸

氨基酸態氮和總酸的測定方法參照GB/T 18186-2000[10]。

1.3 數據分析

所有數據均為3組數據的平均值。

2 結果與分析

2.1 原始菌株相關酶活檢測

選取現有的3株原始菌株4#(米曲霉滬釀3.042菌株)、A2、B2按照1.2.1的方法制曲,分別測定其成曲的中性蛋白酶活力、酸性蛋白酶活力及其谷氨酸含量,并統計孢子數,結果見表1。

表1 米曲霉菌株相關酶活力Table 1 The related enzyme activities of different Aspergillus oryzae strains

4#菌株為米曲霉滬釀3.042菌株,此菌種生長較快、酶系豐富同時產孢量大。有研究表明,30 ℃條件下,成曲中孢子數與蛋白酶活力成正比[11],但是就生產而言,孢子數過多可能影響工人操作,同時也不便于后期清潔。由表1可知,菌株A2、B2單獨發酵時,其成曲中性蛋白酶活均低于4#菌株,但酸性蛋白酶活力差距較小,且孢子數遠低于4#菌株所產孢子數,因此,選擇A2、B2混合發酵,在適宜比例下,有望得到發酵性能穩定、產孢量少且具有高酶活的復合米曲霉系。

2.2 A2、B2復配發酵小生產試驗

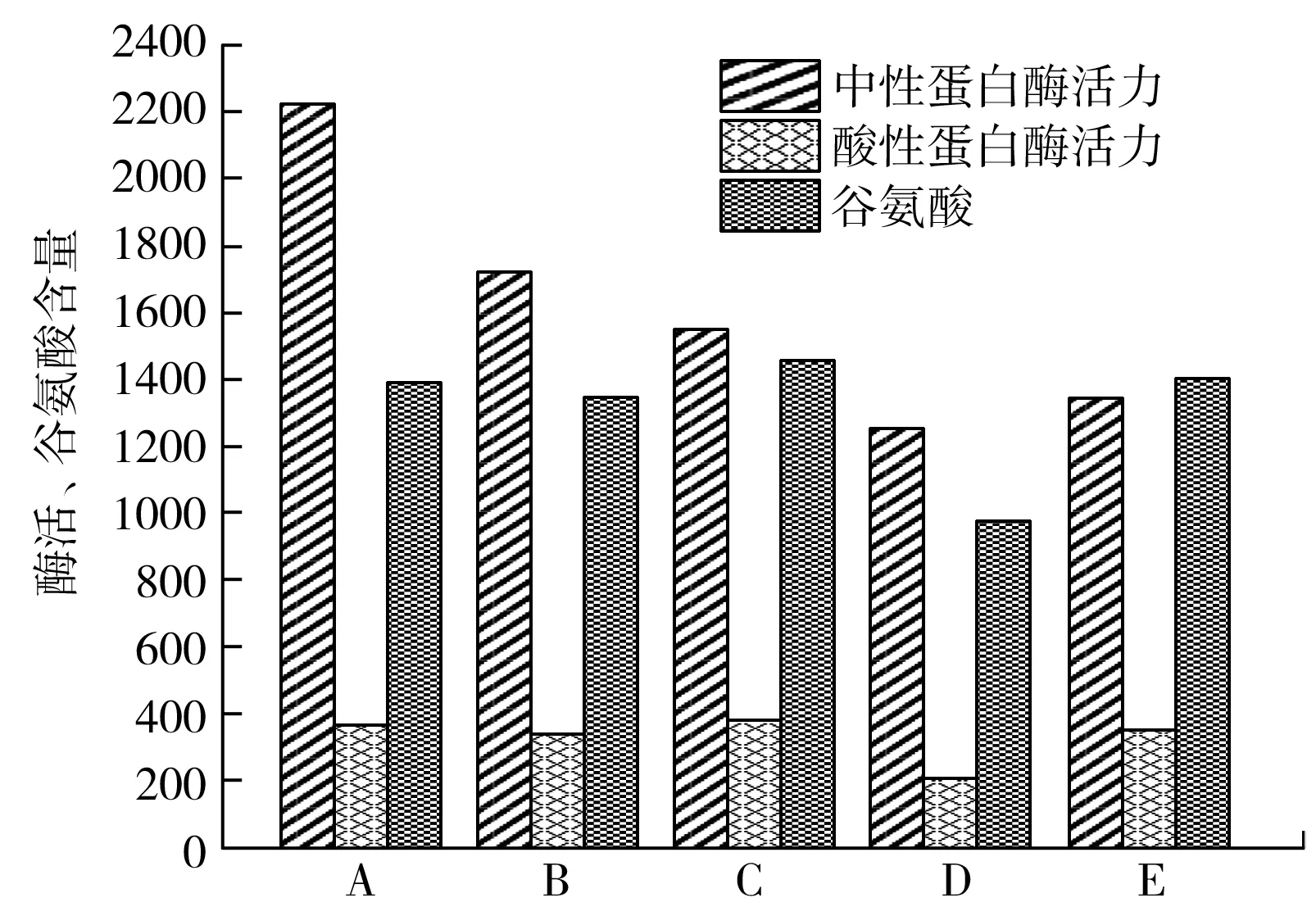

將A2、B2分別以1∶9、2∶8、3∶7、4∶6、5∶5這5個比例進行復配發酵制曲,并測定其成曲相關酶活,測定結果見圖1。

圖1 不同比例A2、B2復配發酵制曲酶活檢測Fig.1 Detection of enzyme activity of koji by complex fermentation of A2 and B2 with different ratios

根據小試結果,A2、B2以1∶9的比例發酵制曲時,其中性蛋白酶活力最大,酸性蛋白酶活力僅次于C組(A2∶B2為3∶7)。

蛋白酶系是醬油釀造過程中的關鍵酶系之一,可提高原料利用率,降低生產成本,同時提高醬油品質。米曲霉產生的蛋白酶系主要以中性蛋白酶為主。中性蛋白酶可將蛋白質分解為多肽及少量的游離氨基酸,而酸性蛋白酶則是將多肽分解為更多的游離氨基酸,從而使產品中含有更加豐富的氨基酸態氮[12-13]。谷氨酰胺酶可將原料中的谷氨酰胺轉化為谷氨酸,提高醬油的鮮味[14-15]。由圖1可知,當A2、B2以1∶9的比例發酵制曲時,其中性蛋白酶活力遠高于其他比例米曲霉復合發酵,成曲中谷氨酸含量與其他組差距不明顯,而酸性蛋白酶活力遠高于單獨發酵時成曲酶活。

根據小試結果,A2、B2單獨發酵時雖然酶活低于4#菌株,但是將其按照1∶9比例混合發酵制曲時,其中性酶活高達2220.41 U/g,酸性蛋白酶活為360.49 U/g,均遠高于其單獨發酵時相關酶活力,同時,將A2、B2混合發酵后,成曲中的孢子數遠低于4#菌株,且中性蛋白酶活力與4#相當,酸性蛋白酶活力遠高于4#菌株發酵成曲,且混合發酵成曲中未檢測到黃曲霉毒素B1(AFB1)。

2.3 A2、B2復配發酵大生產試驗

由圖1可知,將A2與B2按照1∶9的比例復配發酵后,中性蛋白酶活高達2220.41 U/g,酸性蛋白酶活為360.49 U/g,為最優比例,根據此結果,選取最優比例的復配菌株進行大生產試驗,試驗結果見表2。

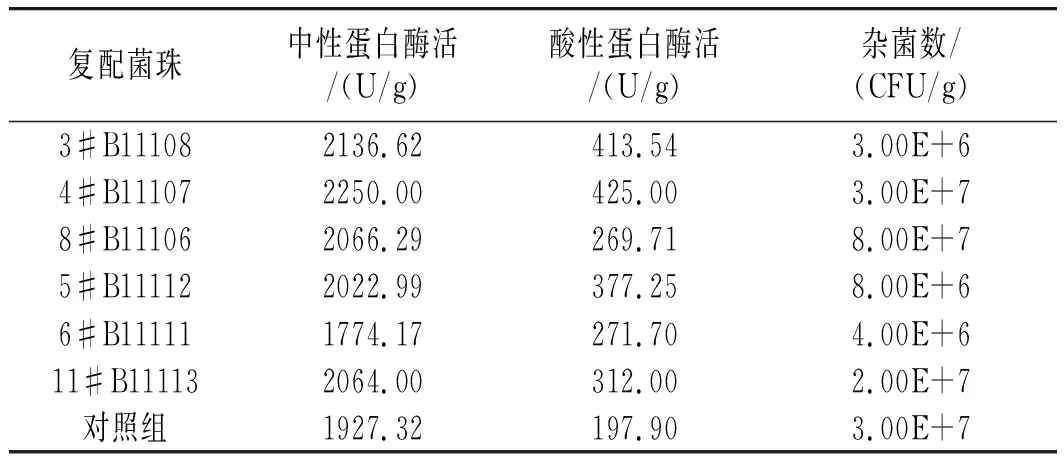

表2 A2、B2復配大生產試驗酶活測定Table 2 The determination of enzyme activity of A2, B2 complex production test

對照組為米曲霉滬釀3.042菌株發酵成曲,由表2可知,在雜菌數差異不明顯的情況下,試驗組的中性蛋白酶活力與酸性蛋白酶活力均高于對照組,黃曲霉毒素B1(AFB1)符合國家標準。后續的理化指標待檢測。

2.4 醬油理化指標檢測

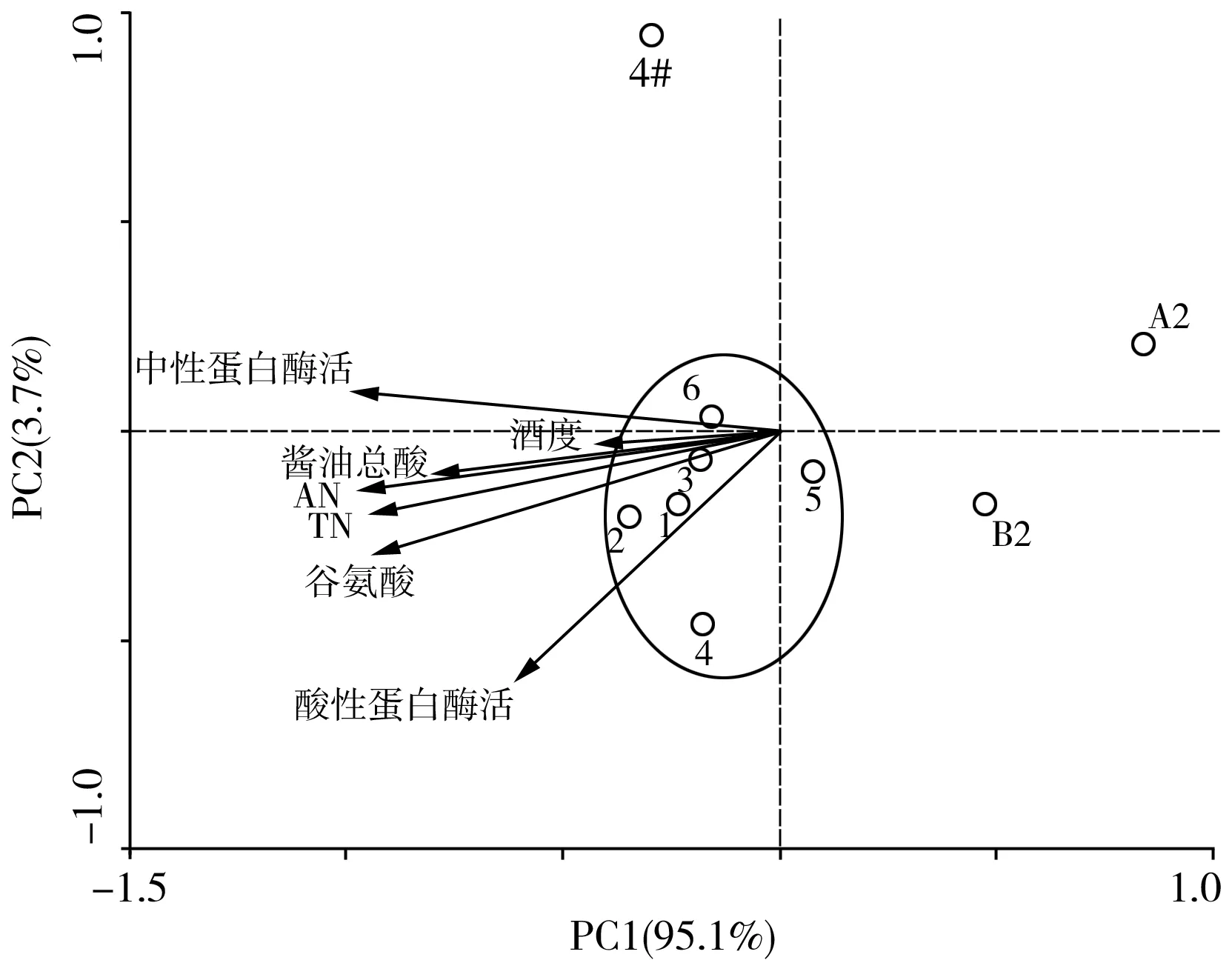

根據生產菌株和A2、B2單株發酵及其復配成曲的蛋白酶活力,對180 d發酵后醬油主要理化特性進行主成分分析(principal component analysis,PCA),結果見圖2。

圖2 大生產試驗成曲蛋白酶活及其發酵醬油理化特性主成分分析Fig.2 Principal component analysis of protease activity of finished koji and physicochemical properties of fermented soy sauce

由圖2可知 ,主成分1(PC1)和主成分2(PC2)的方差貢獻率分別為95.1%和3.7%,可以反映不同樣品的理化性質的主要信息。

成曲的蛋白酶酶活、醬油總酸、氨氮、全氮、酒度及谷氨酸含量均在PC1中方差貢獻率較大。通過對大生產試驗的上述指標綜合分析,表明將菌株A2、B2按照1∶9的比例復配后發酵制曲所釀造醬油成品(發酵180 d)的穩定性較好。復配試驗組成品醬油的谷氨酸含量均遠高于菌株A2、B2單獨發酵所得樣品,且氨氮平均值為1.21。同時現有的生產菌株制曲所產孢子數約為試驗組的100倍。

3 結論

我國是醬油的生產和消費大國,篩選更優微生物、提高產品品質對企業尤為重要。在制取過程中提高米曲霉的蛋白酶、谷氨酰胺酶等酶活力不僅能提高原料利用率,降低生產成本,還能產生更多的游離氨基酸和其他營養物質,為醬油的后期發酵奠定了基礎。而選取高酶活、低產孢子的米曲霉菌株則為工廠的操作和后期的清潔提供了便利。本研究選取產孢量少的兩株米曲霉菌株A2、B2復合發酵制曲(A2∶B2為1∶9),其成曲相關酶活遠高于該菌株單獨發酵后成曲酶活,且復合發酵后成曲的酸性蛋白酶活力遠高于米曲霉滬釀3.042菌株制曲酶活。通過大生產試驗結果,發酵180 d后制得的成品醬油性質相對較穩定,氨氮含量高于現有樣品,為復配發酵的普遍適用提供了理論依據。