淬透性細化分級8620H鋼的熱處理性能研究

海俠女,楊 揚,黃太偉,范王展,桂偉民,何亮亮

(陜西法士特齒輪有限公司,陜西 西安 710119)

隨著企業產品類型多樣化的發展趨勢及對產品質量的要求越來越高,對鋼材的淬透性細化分級是必要的。淬透性是鋼材淬火時得到淬硬層深的能力,是其固有屬性,只與其化學成分(合金元素種類及含量)以及晶粒度等有關,淬透性越小,淬火畸變量也就越小,心部硬度越小。因此,按照零件的結構特點、性能要求,對同一鋼種進行不同淬透性等級區分,做到零件類別與所用鋼種淬透性級別的一一對應,為零件選擇更合理的鋼材,以獲得理想的強度和精度。按照所用材料的淬透性,制定合理的熱處理工藝,包括適宜的淬火介質(類型、溫度及攪拌強度),以獲得理想的硬度層分布和心部硬度[1]。

各企業一般經過技術評估及生產驗證,對同一鋼種的不同淬透性等級所適用于的零件結構會進行區分和說明,同時,零件所采用的熱處理工藝也會區分,比如某公司的同步器按照半馬距定位法對產品進行分類,并制定相應的鋼材淬透性等級,其新開發的26CrMnTiH鋼主要通過控制J3 mm和J4.5 mm處的淬透性,對淬透性進行了兩檔分級,分別適用于薄壁小模數和稍大模數同步器齒套的單件淬火[2]。我國常用20CrMnTiH鋼的淬透性分級為H1~H6,各企業根據自身產品特點,對不同檔的淬透性端淬值要求有差異[3-5]。據有關資料可知,一些世界知名企業均有完備的鋼材體系標準,并根據企業內部的產品對關鍵核心鋼種進行了淬透性細化分級要求,如某公司對20CrMo鋼及其改性鋼材用版本號區分淬透性的低、中、高等級;某公司對17NiCrMoS6鋼的淬透性級別進行了由低到高的4個等級區分。因此,本公司也展開對所用鋼種的淬透性細化分級工作。

1 試驗材料及方法

1.1 淬透性細化分級設計

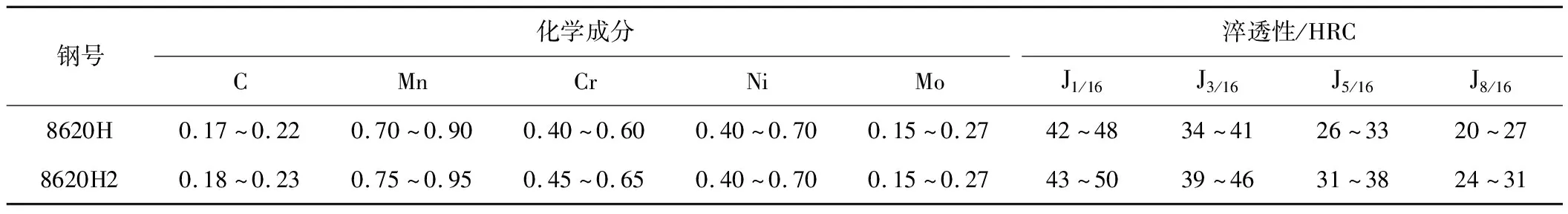

根據我公司鋼材的應用情況可知,在我公司廣泛使用的鋼種為8620H鋼,此鋼種為美標Cr-Ni-Mo系鋼,采用的冶煉工藝為:電爐或轉爐冶煉—爐外精煉(LF)—真空脫氣(VD或RH)—連鑄或模鑄。我公司對8620H鋼的淬透性進行細化分級,規定8620H鋼為低淬透性級別,8620H2鋼為高淬透性級別。兩者的化學成分及淬透性設計如表1所示,相較于8620H鋼而言,8620H2鋼的C元素化學成分上下限要求均提高0.01%,Mn元素和Cr元素化學成分上下限要求均提高0.05%;8620H2鋼各J點的淬透性上下限要求大約提高了5 HRC,淬透性帶寬要求不變,均為6~7 HRC。

表1 試驗鋼的設計化學成分(質量分數,%)及淬透性

1.2 試驗方法

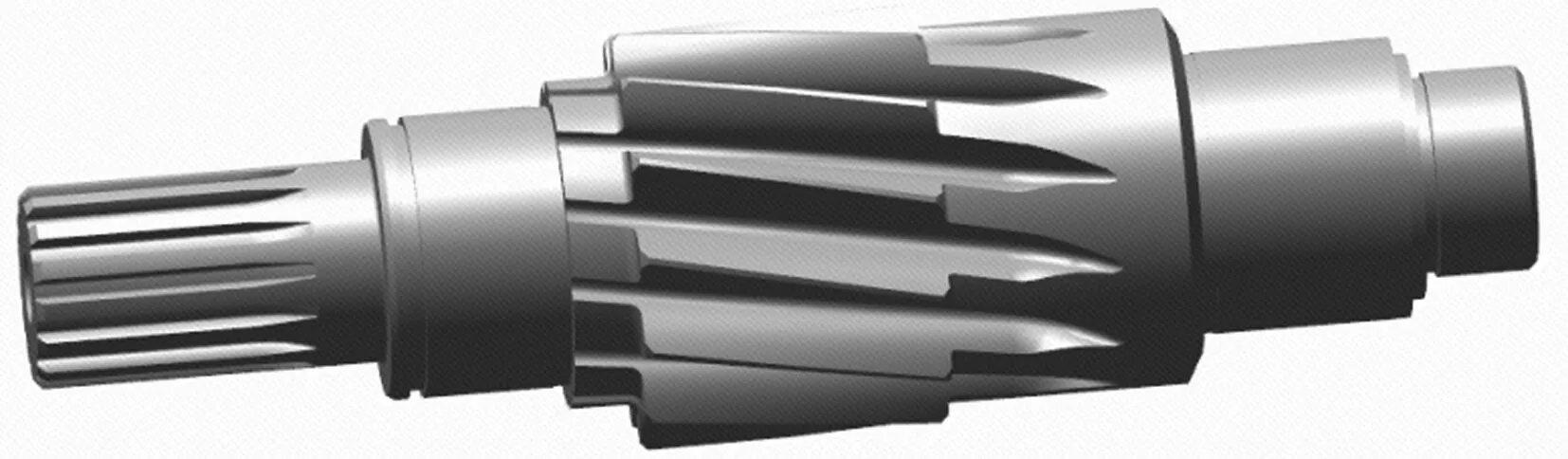

選用試驗零件為副箱中間軸,其結構示意圖見圖1,基本加工工序為鍛造—粗精車—滾剃齒—熱處理—熱后加工。

圖1 副箱中間軸的結構示意圖

在環形熱處理爐進行滲碳淬火試驗,主要分為加熱區、滲碳區、降溫區、淬火區、回火區,常用工藝參數為溫度、周期、碳勢。

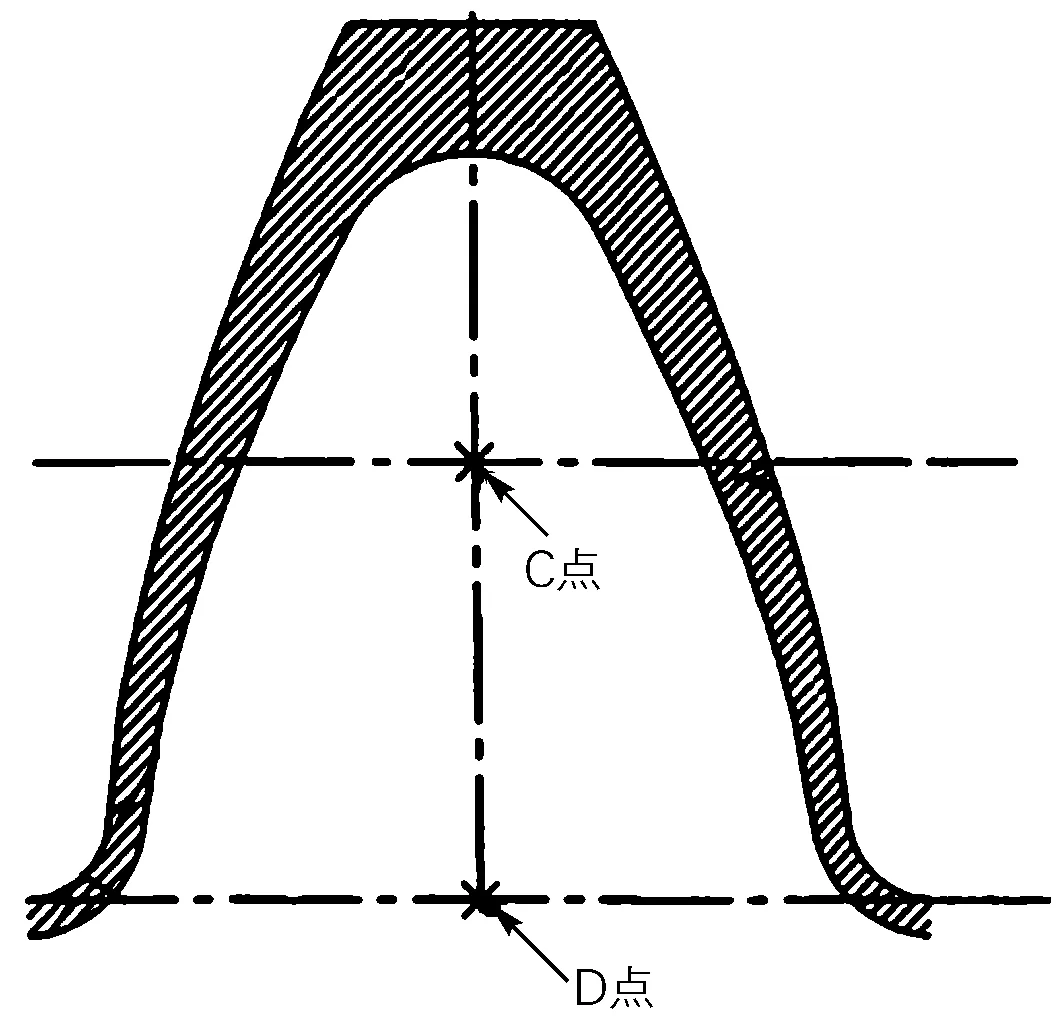

零件的熱處理技術指標包括硬化層深、心部硬度(C點和D點,如圖2所示)、表面硬度、殘留奧氏體級別、非馬氏體組織。其中,齒面硬化層深要求為1.15~1.65 mm,齒根硬化層深要求≥0.8 mm,心部硬度C點要求為30~45 HRC,心部硬度D點要求為≥25 HRC。采用TUKON 2500顯微硬度計進行硬化層深檢測,采用4150洛氏硬度計進行心部硬度和表面硬度檢測,采用A1m光學顯微鏡進行顯微組織觀察。殘留奧氏體含量根據QC/T 262—1999《汽車滲碳齒輪金相檢驗》采用金相法測得。

圖2 心部硬度位置說明

2 試驗結果及分析

2.1 淬透性細化分級

按照化學成分和淬透性的設計要求,隨機抽測統計8620H鋼和8620H2鋼的實測化學成分和淬透性,各主元素的實測化學成分及淬透性如表2所示。

表2 試驗鋼的實測化學成分(質量分數,%)及淬透性

淬透性是鋼材的一種屬性,主要和鋼材的化學成分有關,低碳合金鋼C含量增加,降低了臨界冷卻速度,淬透性提高;而8620H鋼中的主合金元素Mn、Mo、Cr、Ni中Mn降低臨界冷卻速度的程度最高,Ni降低臨界冷卻速度的程度最低,當此4種主合金元素含量同時提高時,大大降低了臨界冷卻速度,使得鋼材的淬透性顯著提高[6-8]。如表2所示,將8620H鋼和8620H2鋼的主元素實測化學成分范圍進行對比可知,高淬透性級別8620H2鋼中C、Mn、Ni、Cr、Mo的實測化學成分范圍均有所提高,且在要求范圍的中上限,因此,在C和各主合金元素實控范圍提高后,淬透性得到提高,達到了設計要求。

2.2 熱處理性能結果分析

2.2.1 相同熱處理工藝下的熱處理性能結果

如圖3所示,1號熱處理工藝的強滲溫度925 ℃,強滲碳勢1.20%C,擴散溫度865 ℃,擴散碳勢0.85%C,淬火工藝的快攪拌速度為1500 r/min,慢攪拌速度為1400 r/min,工位節拍時間為25.5 min。8620H鋼和8620H2鋼的副箱中間軸在1號熱處理工藝下,實測技術指標如表3所示,可知,8620H鋼副箱中間軸的C點心部硬度為下限值,D點心部硬度為23.6 HRC(≤25 HRC的設計要求),實際生產中確實存在一定比例的心部硬度不合格問題。此外,可以看出相較于8620H鋼,8620H2鋼副箱中間軸的齒面層深提高0.1 mm,齒根層深提高0.2 mm,C點和D點心部硬度提高6 HRC左右。同時,根據等效硬度法[9],8620H2鋼的副箱中間軸C點硬度為37.5 HRC,約等于此鋼材J5/16處的端淬值37 HRC,D點硬度為28.0 HRC,約等于此鋼材J8/16處的端淬值28.6 HRC,同樣,8620H鋼也符合此規律,因此,副箱中間軸C點硬度值等效為J5/16處的端淬值,D點硬度值等效為J8/16處的端淬值。

表3 試驗鋼經1號熱處理工藝后的試驗結果

圖3 1號熱處理工藝示意圖

2.2.2 高淬透性材料的不同熱處理性能分析

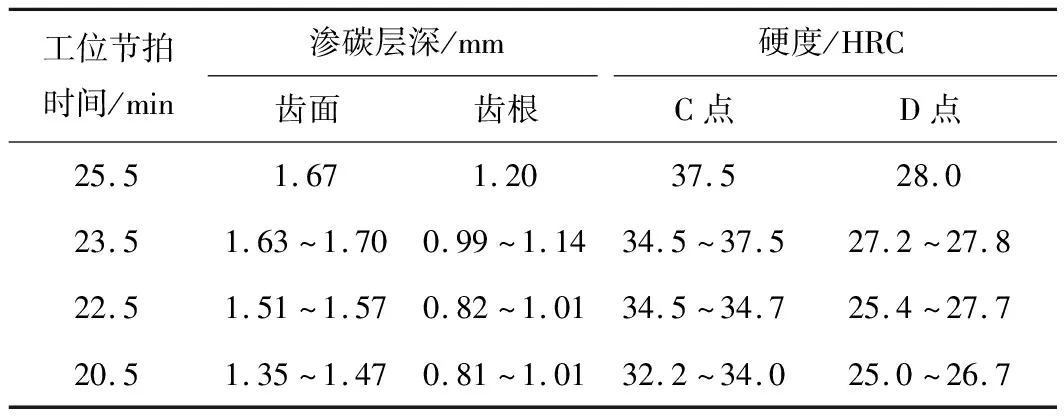

8620H2鋼的副箱中間軸在不同熱處理工藝周期下的實測熱處理技術指標如表4所示,可知隨著滲碳時間的縮短,8620H2鋼副箱中間軸的齒面和齒根的滲碳層深逐漸減小,工位節拍時間從25.5 min逐漸縮短至20.5 min,齒面層深由1.67 mm縮短至1.35~1.47 mm,而設計要求為1.15~1.65 mm,設計中值為1.40 mm,齒根層深、心部硬度均合格,故工位節拍時間確定為20.5 min。

表4 不同熱處理工藝下8620H2鋼的實測結果

由于8620H2鋼淬透性比8620H鋼的要高,在目前的淬火工藝下,實測副箱中間軸熱處理后齒形齒向及累積跳動的合格率降低,故需優化淬火工藝。

此外,8620H2鋼副箱中間軸的齒部在進行線切割取樣檢測時發現,齒頂處存在宏觀裂紋,如圖4所示,齒頂經腐蝕后,在裂紋附近并未發現脫碳、氧化等異常組織,裂紋兩側組織一致,即裂紋為熱處理后產生,推測為熱處理后因齒頂結構內應力大、齒頂表面碳勢高、在線切割時應力得不到緩慢釋放,故在齒頂處產生裂紋。

圖4 8620H2鋼齒頂處的裂紋形貌

為了進一步減小熱處理后的齒部變形、避免取樣檢測的齒頂裂紋情況,因此,強滲碳勢由1.20%C降低至1.15%C,擴散溫度由865 ℃降低至855 ℃,同時,將熱處理淬火工藝中快攪速度1500 r/min、慢攪速度1400 r/min優化為快攪速度1000 r/min、慢攪速度800 r/min。參數優化后的熱處理工藝示意圖如圖5所示。

圖5 優化后的2號熱處理工藝示意圖

在優化后工藝下繼續試驗及小批量驗證,副箱中間軸的齒面剖檢熱處理滲碳層深范圍為1.29~1.65 mm,符合齒面滲碳層1.15~1.65 mm的設計要求,心部硬度C點范圍為35.6~44.20 HRC,D點范圍為27~35 HRC,與8620H鋼副箱中間軸在1號熱處理工藝下的技術指標相比,8620H2鋼副箱中間軸在2號熱處理工藝下的心部硬度C點提高約10 HRC,D點提高約5 HRC,符合圖紙要求。實測熱處理后的副箱中間軸齒形齒向及累積跳動合格率得到提升,8620H2鋼副箱中間軸在2號熱處理工藝下的齒部精度合格率與8620H鋼副箱中間軸在1號熱處理工藝下的相當。

此外,優化工藝處理后的副箱中間軸線切割取樣時,齒頂并未發生宏觀裂紋。因此,8620H2鋼副箱中間軸的最終熱處理工藝可確定工位節拍時間為20.5 min,強滲溫度925 ℃,強滲碳勢1.15%C,擴散溫度855 ℃,擴散碳勢0.85%C,快攪速度1000 r/min,慢攪速度800 r/min,快攪時間240 s。

根據以上試驗及實際生產情況,高淬透性級別8620H2鋼適用于模數≥4.5的齒輪、軸類零件,比如副箱減速輪、中間軸等,而低淬透性級別8620H鋼適用于模數2~4.5的齒輪、軸類零件,比如一檔齒輪、二檔齒輪等。

3 結論

1)通過對化學成分的微調,實現8620H鋼種的淬透性細化分級,高淬透性級別8620H2鋼比低淬透性級別8620H鋼的各J點端淬值高約5~6 HRC。

2)相同熱處理工藝下,高淬透性8620H2鋼副箱中間軸的齒部心部硬度比低淬透性8620H鋼的要高出5~6 HRC、齒面層深增加0.1 mm。

3)相比于低淬透性8620H鋼副箱中間軸熱處理工位節拍時間為25.5 min,高淬透性8620H2鋼副箱中間軸的熱處理工位節拍時間可縮短為20.5 min,且考慮到齒頂應力大、熱后齒部精度降低的問題,對碳勢、溫度進行小幅度降低,并優化淬火工藝;具體工藝參數:工位節拍時間20.5 min,強滲溫度925 ℃,強滲碳勢1.15%C,擴散溫度855 ℃,擴散碳勢0.85%C,快攪速度1000 r/min,慢攪速度800 r/min,快攪時間240 s,可滿足生產要求。

4)通過對不同淬透性級別8620H鋼在副箱中間軸上的應用研究,可知高淬透性級別8620H2鋼適用于模數大(≥4.5)的齒輪、軸類零件,低淬透性級別8620H鋼適用于模數小(2~4.5)的齒輪、軸類零件。