冷軋變形量及再結晶對TC4合金組織與性能的影響

王國迪,景 然,2,張曼雪,馮 甜,余國慶,解念鎖,2

(1.陜西理工大學 材料科學與工程學院,陜西 漢中 723001;2.陜西理工大學 礦渣綜合利用環保技術國家與地方聯合工程實驗室,陜西 漢中 723001)

隨著航空裝備的發展與研究,由于鈦及鈦合金具有抗腐蝕、密度小、抗裂紋擴展能力等優異的綜合性能,及其結構的輕量化,在航空航天、汽車、新能源、生物醫用等領域具有極好的應用前景[1-7]。在所有Ti合金中,TC4合金相較于純Ti具有更加優異及理想的力學性能,因此被廣泛應用,當前TC4合金的使用量占全部鈦合金的50%以上。Ti合金分為α、α+β和β型3類鈦合金,而TC4合金屬于典型的α+β型鈦合金,其中Al、V元素含量(質量分數)分別為6%、4%,其綜合性能主要是由微觀組織所決定的。而TC4合金的相結構(α相、β相、α′相、α″相以及ω相)與微觀組織形貌(等軸組織、雙態組織、網籃組織和魏氏體組織)隨著變形工藝和熱處理制度的改變而改變[8-12]。目前國內外對TC4合金的研究主要集中在固溶時效熱處理以及熱變形。本文對TC4合金在高溫單相區進行固溶處理,隨后通過冷軋軋制到不同變形量,最終在相同條件下進行再結晶退火,研究不同冷軋變形量以及再結晶退火對材料相結構和微觀組織形貌的影響規律。

1 試驗材料及方法

試驗所用原材料為100 mm×20 mm×3 mm的TC4合金,其化學組成(質量分數,%)為5.98Al、3.88V,Ti余量。將原材料放入真空非自耗管式電爐中,充入保護性氣體氬氣,對合金進行熱處理,試驗設定固溶溫度為1030 ℃,加熱速度為10 ℃/min,保溫30 min后進行水冷;而后采用YS-100型試驗雙輥軋機進行同等變形量多道次冷軋,單次變形量為0.2 mm,軋制變形量分別為35%、48%和65%,具體熱處理工藝如表1所示。隨后將不同軋制變形量的試樣放入箱式電爐中進行800 ℃再結晶退火處理,保溫120 min后隨爐冷卻至室溫。采用XRD對軋制態及再結晶退火后的合金進行相組成分析,通過EPIPHOT 300U型倒置光學顯微鏡分析不同熱處理工藝下合金的顯微組織,采用CMT5105型微型控制電子萬能試驗機對合金試樣進行室溫拉伸試驗,通過FEM-7000型自動顯微硬度計在試樣表面測試10個點后取其平均硬度值,加載砝碼為200 g最后通過掃描電鏡對拉伸后斷口形貌進行分析,拉伸試樣尺寸如圖1所示。

表1 TC4合金的熱處理工藝

圖1 拉伸試樣形狀與尺寸示意圖

2 結果與分析

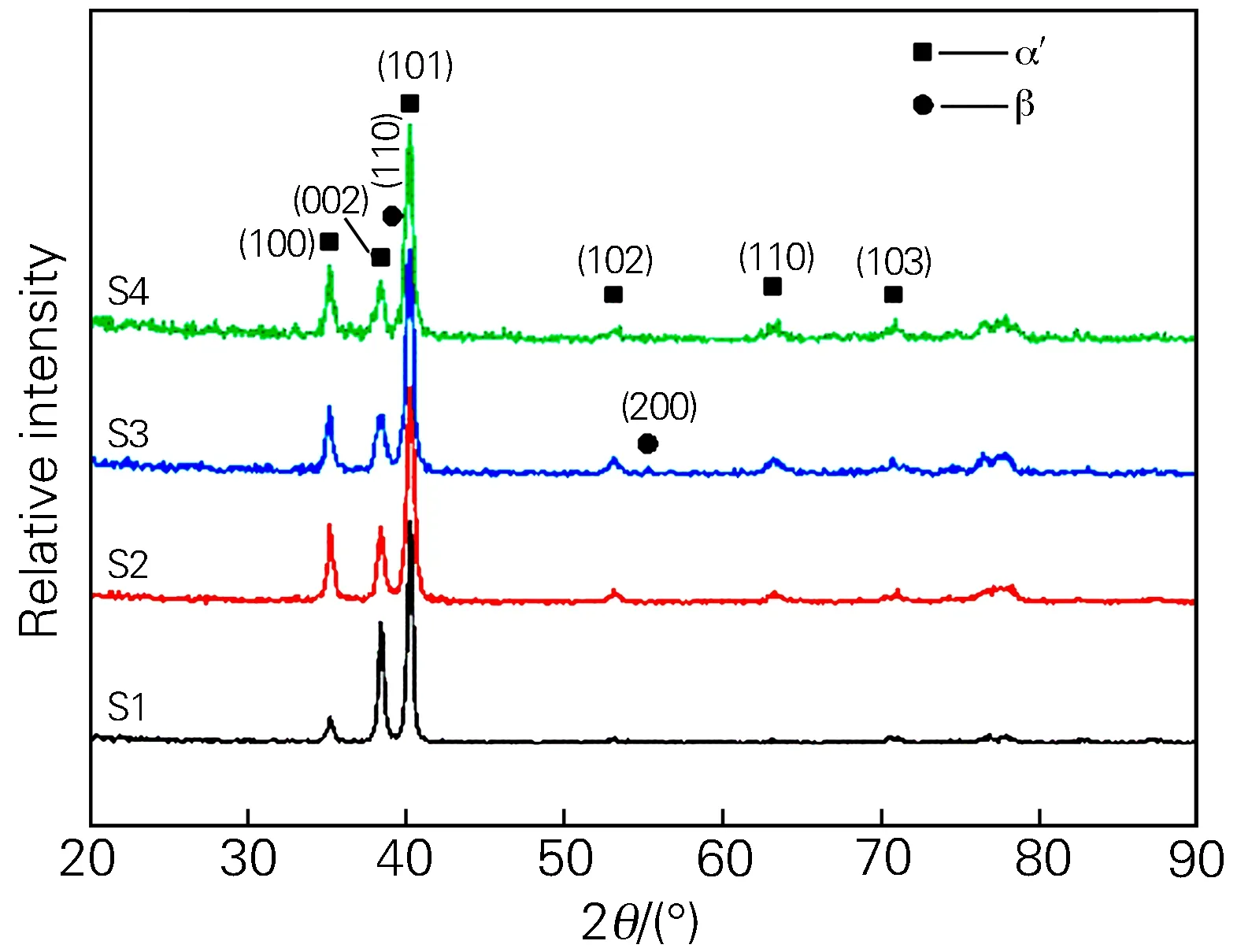

圖2是TC4合金經1030 ℃固溶和不同變形量冷軋后的XRD圖譜。由圖2中S1可知,在β單相區進行固溶時,此時的固溶溫度較高,固溶完成后水冷進行快速冷卻,在這一過程中β相轉變成了六方α′馬氏體相。由圖2中S2、S3及S4可知,α′相的(002)晶面(2θ=38.5°)衍射峰強度隨冷變形量的增大而減小,由于α′相屬于硬質相,其相對含量的降低造成了不同冷軋變形量合金最大抗拉強度的下降。冷軋變形量為48%的合金中,在β相的(200)晶面處(2θ=56°)出現了明顯的衍射峰,表明其相較于其它兩個冷軋變形量的合金具有更高的β相含量。

圖2 TC4合金經1030 ℃固溶和不同變形量冷軋后的XRD圖譜

圖3為不同冷軋變形量TC4合金經800 ℃×120 min再結晶后的XRD圖譜。不同冷軋變形量的合金經過再結晶處理后,隨著冷軋變形量的增加,其β相的(110)晶面(2θ=38.5°)衍射峰逐漸降低,表明合金中β相含量逐漸降低。再結晶退火使得合金中部分β相轉變為α相,變形量越大,合金內部的內應力就越大,為β→α 相的轉變提供了更大的驅動力。

圖3 不同冷變形量的TC4合金經800 ℃×120 min再結晶后的XRD圖譜

圖4為TC4合金經1030 ℃固溶和35%、48%和65%不同冷軋變形量后的顯微組織。由圖4(a)可知,由于固溶溫度在β單相區內并且冷卻速度較快,使得高溫β相來不及析出,所以TC4合金經1030 ℃固溶后由細針狀α′以及少量殘留下來的β相組成,且部分馬氏體組織呈網籃狀。經冷軋后,晶界破碎形成纖維組織。由圖4(b)可知,冷軋變形量為35%時,晶粒已經發生了沿軋制方向的伸長,并且出現了部分程度的纖維組織。在圖4(c)中,冷軋變形量為48%時,晶粒被進一步的細化并且出現了大量的纖維組織,同時纖維組織被拉長并且出現破碎。在圖4(d)中,冷軋變形量為63%時,可以觀察到與原本位向不同的晶粒出現。

圖4 TC4合金經1030 ℃固溶和不同變形量冷軋后的顯微組織

圖5是35%、48%和65% 3種不同冷軋變形量的TC4合金經800 ℃×120 min再結晶后的顯微組織。可以發現不同變形量試樣在相同的再結晶工藝下呈現出不同程度的再結晶。從圖5可以看出,變形量越小,組織中軋制痕跡越明顯,并且觀測到不同變形量中,等軸組織形成的多少也有差異,在圖5(c)變形量為63%的試樣中,等軸組織明顯多于圖5(a,b),且等軸組織的尺寸明顯更加均勻。造成這一現象的原因是變形量越大的試樣,其晶粒內部儲能越大,越大的能量使得試樣在隨后的再結晶過程中更加容易完成回復。同時在圖5中可以發現有部分再結晶新晶粒存在方向性的排列,這是由于部分晶粒在冷軋過程中沿外力方向產生了較大的變形。

圖5 不同冷軋變形量的TC4合金經800 ℃×120 min再結晶后的顯微組織

圖6是不同熱處理工藝后TC4合金的斷口形貌。在圖6(a)中可以觀察到,固溶處理后TC4合金斷口處出現了部分規則排列、深度較深且較大的韌窩,同時存在有少部分零散分布的小韌窩,因此在隨后的力學性能測試中也呈現了較好的塑性。對比不同變形量的斷口形貌(圖6(b~d))可知,在變形量為35%(圖6(b))和48%(圖6(c))時,斷口呈現出較為相似的、排列整齊的脈絡狀花紋,同時出現了少部分較小且分布集中的韌窩,并且在韌窩中發現了少量的第二相顆粒。而在變形量為65%(圖6(d))時,可以觀察出在斷裂面上出現了河流狀的花紋,其為解理斷裂的重要特征,韌窩小且分布數量少。對比再結晶后的斷口形貌(圖6(e~g))可知,圖6(e)35%變形量和圖6(f)48%變形量的合金斷口中并無第二相顆粒,同時發現圖6(g)65%變形量中的斷口處只有極少量小且淺的韌窩,出現了極為明顯的撕裂棱。對比再結晶前后的斷口形貌可以發現,圖6(b,e)、圖6(c,f)中韌窩大小和深淺差異不大,這與力學性能測試中塑性偏低相符合。在圖6(d)中,出現了裂紋以及微小孔洞,過大冷軋變形量使得合金內部產生缺陷。

圖6 不同熱處理工藝后TC4合金的拉伸斷口形貌

為了研究800 ℃下保溫2 h后隨爐冷卻再結晶工藝對不同冷軋變形量試樣的再結晶程度,以及不同熱處理工藝下微觀組織形貌和相組成對其綜合力學性能的影響,本研究進行了室溫拉伸試驗以及硬度測試,試驗數據如圖7所示。其中橫坐標代表不同的熱處理工藝,左側縱坐標軸為硬度、屈服強度和抗拉強度的坐標,右側縱坐標軸為伸長率的坐標。

圖7 不同熱處理工藝后TC4合金的力學性能

由圖7可知,不同冷軋變形量對于TC4合金的室溫拉伸性能影響顯著。固溶處理后水冷的試樣(S1),盡管塑性較好,但是硬度、抗拉強度和屈服強度都較低。而經過冷軋變形后,在變形量為35%時(S2),TC4合金的最大抗拉強度為1378 MPa,顯微硬度為402 HV0.2;變形量為48%時(S3),抗拉強度為1155 MPa,顯微硬度為445 HV0.2,造成這種結果的原因主要在于加工硬化,同時與α相相比,α′馬氏體相擁有了更多的固溶元素,從而使得晶格畸變現象變得更加嚴重,因此造成硬度和強度的增加[13]。同時由于產生了加工硬化,塑性降低得比較明顯。當變形量達到65%時(S4),合金的強度及塑性均下降明顯,硬度較S1略有提高。較大的冷軋變形量會導致合金內部產生細微缺陷,從而降低了合金的力學性能。對比再結晶前后不同冷軋變形量試樣的力學性能可以發現,35%冷軋變形量的合金再結晶后,硬度以及強度降低,伸長率升高。45%冷軋變形量的合金再結晶后,硬度、強度及伸長率均發生下降。65%冷軋變形量的合金再結晶后,硬度下降,而強度提高。

3 結論

1)冷軋使得TC4合金產生加工硬化,進而提高了合金的強度和硬度,但塑性降低。同時,隨著冷軋變形量的增大,合金的綜合力學性能降低。

2)隨著變形量的增大,試樣晶粒內部存儲的能量變大,因而在相同的再結晶條件下,變形量越大的試樣,再結晶時晶粒內部所提供的能量就越大,再結晶程度就更加完全。

3)經過1030 ℃固溶和48%冷軋變形處理后,TC4合金獲得了最佳力學性能,顯微硬度為445 HV0.2、最大抗拉強度為1155 MPa、屈服強度為754 MPa及伸長率為4.2%。