先進燃料組件上管座設計研究

黃春蘭 肖 忠 李 華 李 云 張 瀛

(中國核動力研究設計院,四川 成都 610213)

0 引言

核電是綠色低碳、安全高效的清潔能源。燃料組件是核電反應堆的心臟和能量源泉,關系到核電運行的安全性和經濟性。燃料組件由燃料棒、上管座、下管座、定位格架、導向管等部件組成。上管座位于燃料組件頂部,承擔導流、承載、定位等功能,對燃料組件的性能有重要影響。典型的上管座結構見圖1,由上(框板)、中(圍板)、下(連接板)三部分組裝焊接而成,并在頂部設置有板彈簧壓緊系統以壓緊燃料組件。連接板上開設有導向管/儀表管連接孔和若干流水孔,流水孔主要有帶圓弧的三角形、圓形和長條形幾種。上管座工作在高溫、高壓、動水和強輻照環境下,對其材料、力學和水力學等方面的性能要求很高。上管座的主要功能要求見表1。

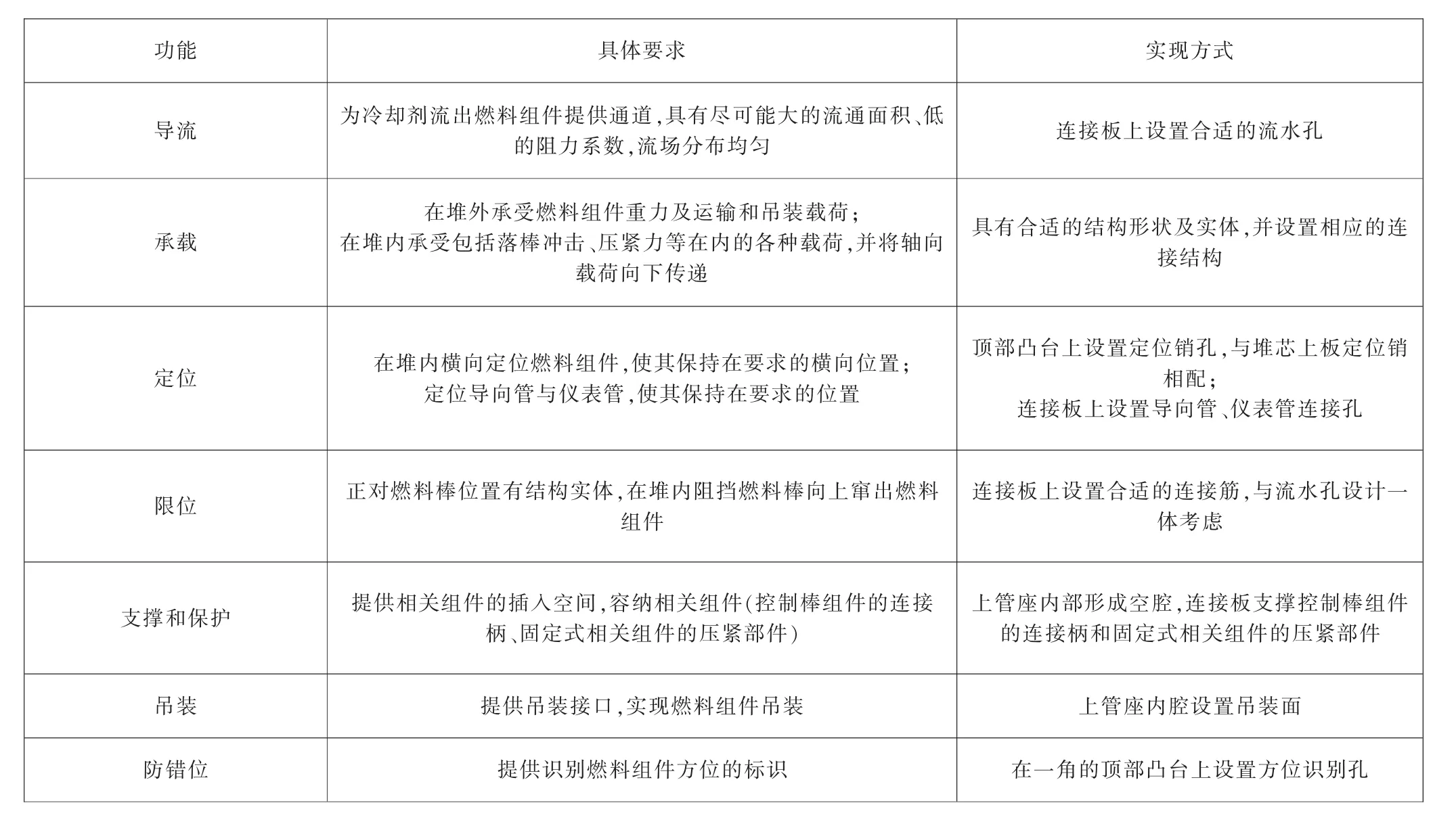

表1 上管座功能要求

近年來,我國自主研發了大型商用壓水堆用17×17型燃料組件,可用于三代核電華龍一號反應堆,并可作為國內多數在役壓水堆核電站堆芯換料的替代產品。為滿足燃料組件自主研發需求,開展上管座設計研究,設計出綜合性能優良并具有自主知識產權的新型上管座,為自主化燃料組件提供可用的部件,并為其性能提升提供支撐。

1 上管座設計考慮的因素

上管座設計集結構力學、流體力學、熱工水力、機械設計等多學科為一體,載荷分布均勻、結構強度和可靠性高、流通面積大、阻力系數低、流量分配均勻、加工性能好等都是上管座設計所追求的目標,但這幾方面存在相互制約的關系,各項特性之間需要協調匹配,從而提高上管座的綜合使用性能。在上管座設計中需要考慮以下因素的影響:

(1)載荷,包括:燃料組件及插入燃料組件的相關組件的重力;燃料組件吊裝、運輸載荷(橫向6g、軸向4g加速度);板彈簧壓緊力;控制棒落棒沖擊力;地震載荷;LOCA載荷等。

(2)幾何接口,包括:燃料棒/導向管柵元尺寸;上堆芯板定位銷尺寸(直徑、高度等);堆芯中相鄰燃料組件間的中心距;堆腔高度;燃料組件高度等。

(3)冷、熱態下上管座材料性能的變化,輻照和長期動水環境對材料性能的影響等。

2 上管座設計研究

2.1 總體結構設計

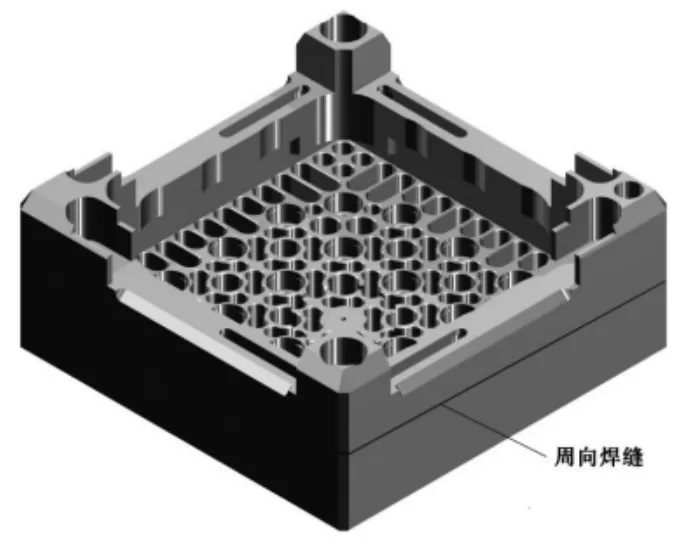

為適應17×17型燃料組件使用需求,上管座采用方箱型結構,并保持國內商用壓水堆現用燃料組件的主要接口特征,包括外形及外輪廓尺寸、內腔結構、定位銷孔、板彈簧安裝結構、吊裝面、防錯位孔等要素。上管座采用兩段組合式結構(見圖2),由兩塊方形鋼材分別加工成框板和帶圍板的連接板,并通過一道周向焊縫焊接為一體,取消了現有上管座中連接板與圍板之間的焊縫(見圖1),簡化上管座制造工藝,并提高上管座可靠性。

圖1 典型的上管座結構

圖2 上管座外觀結構

2.2 連接板設計

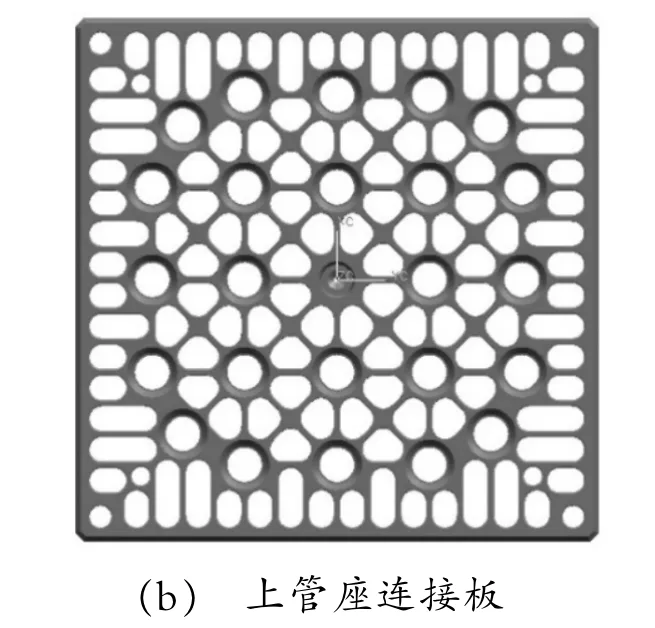

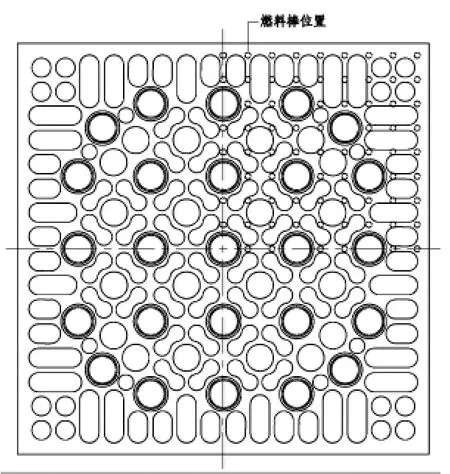

連接板是實現上管座功能的主要部分,對于17×17型燃料組件,已形成固定的導向管/儀表管布置方式,因而無須再進行連接孔的布置設計,主要針對連接板上的流水孔開展設計。根據燃料組件中燃料棒的排列位置和柵元尺寸,提出了包括長條形、五邊形、帶圓弧長條形、不同尺寸的圓形等多種流水孔布置設計方案。利用數字化手段,建立三維模型并進行分析、計算和仿真,對流水孔的形狀、尺寸和布置進行拓撲構型篩選,最終獲得了“側面帶內凹圓弧的長條形流水孔與圓形中心流水孔交叉陣列布置的組合流水孔群”設計(見圖2、圖3)。

圖3 上管座連接板

所有流水孔相對于上管座的對角線和縱向、橫向中心線對稱布置,在連接板上均勻分布,連接板上各區域內燃料棒對應的平均流通面積相近,能夠實現均勻的載荷分配和流量分配;側面帶內凹圓弧的長條形流水孔為主流水孔,其圓弧邊與圓形中心流水孔、導向管/儀表管連接孔的圓弧邊達到良好匹配,在保證強度的情況下使上管座結構得到充分有效利用,流通面積占上管座總橫截面積的份額較大(超過45%),且正對燃料棒的位置均有連接筋,可有效阻擋燃料棒向上竄出燃料組件;流水孔采用大圓弧邊或直邊設計,無尖角、小尺寸倒角和倒圓,常規機加工方法易于實現。

2.3 材料設計

用于上管座的材料應耐高溫水腐蝕、耐輻照并具有滿意的力學性能,因此,上管座選用具有廣泛堆內運行使用經驗的奧氏體不銹鋼材料(022Cr19Ni10),并與堆內構件材料熱膨脹相容。在已選定牌號材料的基礎上,對材料的拉伸性能、沖擊韌性、晶間腐蝕、熱處理等方面的要求進行詳細規定,并對成品上管座開展生銹試驗,以進一步驗證其腐蝕性能和制造工藝的影響。

3 上管座性能分析與驗證

3.1 應力分析

采用有限元方法分析了上管座在各種運行工況下的應力。根據對稱性取四分之一上管座建模,并針對在包含121組、157組和177組燃料組件的不同功率堆芯中使用分別進行了分析,表2和圖4給出了上管座用于自主化先進燃料組件在三代核電華龍一號堆芯中使用時的應力計算結果。可以看出,上管座總體受力均勻,無明顯應力集中,各連接筋的應力均小于相應的應力限值,滿足ASME規范要求,并有較大裕量。

表2 上管座連接筋的應力

圖4 上管座應力分布

3.2 水力學特性分析

采用相同的方法和邊界條件,對比分析了設計的上管座與圖1所示上管座(定義為參考上管座)的流通面積份額和阻力系數。結果表明,設計的上管座的流通面積份額與參考上管座相當;同時設計的上管座的流水孔大量采用了圓弧邊結構,因而使得其阻力系數較參考上管座低約6%。

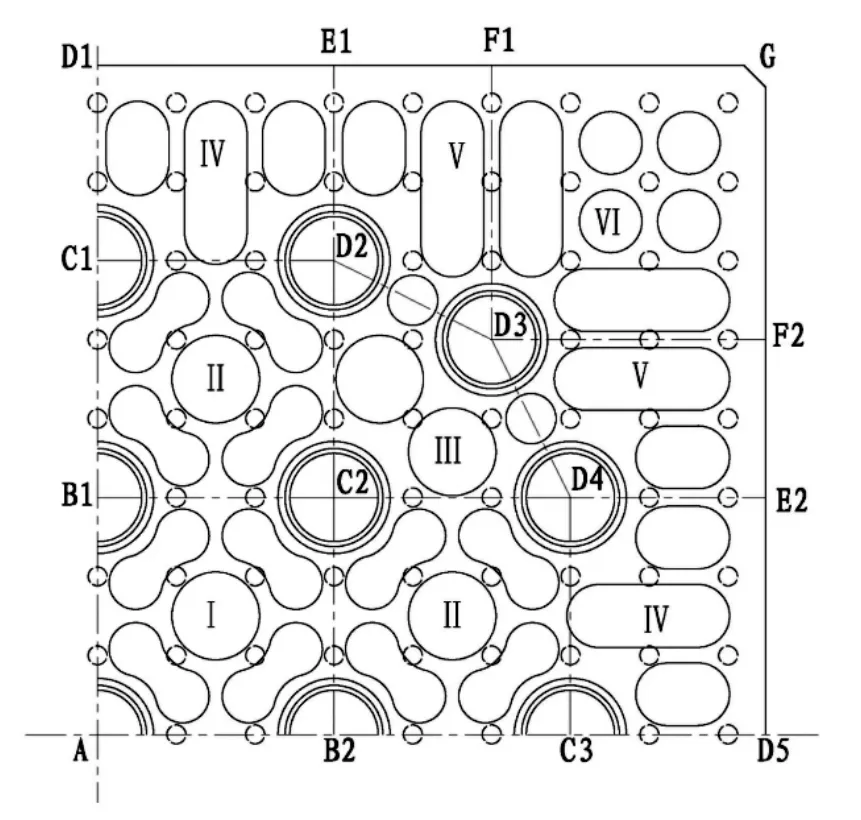

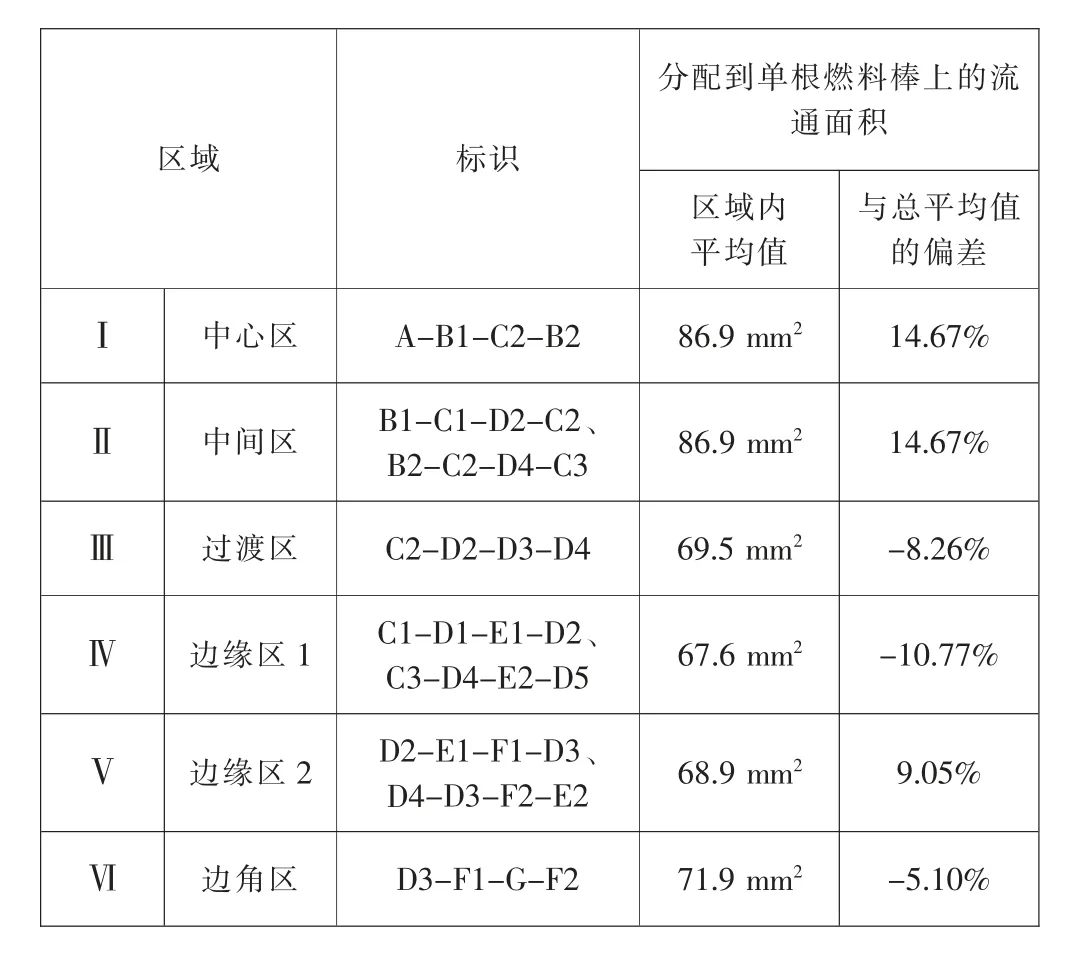

通過對比連接板上各區域內分配到單根燃料棒上的平均流通面積,評價上管座的流量分配均勻性。根據對稱性將連接板劃分為如圖5所示的流通區域,表3列出了各區域內分配到單根燃料棒上的平均流通面積以及各區域內的平均值與整個上管座范圍內總平均值的偏差。為了便于對比分析,表4給出了參考上管座的對應數據。

圖5 連接板區域劃分示意圖

表3 設計的上管座流通面積

表4 參考上管座流通面積

可以看出,兩種上管座在中心區和中間區的流通性整體上都優于其他區域。根據各區域中單根燃料棒的平均流通面積與上管座范圍內總平均值的偏差,設計的上管座在流量分配均勻性方面略優于參考上管座。

3.3 試驗驗證

基于上管座設計方案,開展上管座加工工藝研究,并試制出實物產品。試制情況良好,設計的上管座加工性能優良,采用常規機加工方法可實現性好,產品質量滿足設計要求,對于降低批量化生產成本十分有利。

采用研制的1∶1模擬燃料組件開展了堆外燃料組件整體性能試驗,在經歷模擬各種運行條件的拉伸、壓縮、彎曲、扭轉、落棒沖擊、地震等相關試驗載荷作用后,上管座保持結構完整和穩定,未出現變形、裂紋、斷裂、凹坑等現象。

燃料組件各部件阻力系數的確定對反應堆水力學設計十分重要,通常工程上采用整體水力學模擬實驗方法來獲得。在燃料組件水力學試驗中,測定了上管座與堆芯上板組合時的阻力系數,并在同等試驗條件下對參考上管座也進行了測試,結果表明設計的上管座的阻力系數低于參考上管座約4.4%,水力學性能更優,與分析結果趨勢是一致的。

采用研制的先導燃料組件在商用壓水堆中進行了實堆運行考驗,燃料組件在堆內輻照3個循環,并在每一循環后進行了池邊檢查。輻照3個循環后,燃料組件情況良好,上管座結構完好無可見變形、損傷和異常的表面腐蝕等現象。

4 結語

根據自主化17×17型燃料組件研發需求,開展了上管座設計研究,獲得了“側面帶內凹圓弧的長條形流水孔與圓形中心流水孔交叉陣列布置的組合流水孔群”設計方案。設計的上管座具有合理的壓降,流量分配和載荷分配均勻,各工況下的應力滿足ASME規范要求,經分析和堆內外試驗驗證滿足自主化先進燃料組件使用要求,并且加工性能優良,有利于降低批量化生產成本。