CO偶聯合成草酸酯影響因素分析

楊帥龍,高 姣

(1.河南龍宇煤化工有限公司,河南 永城 476600;2.河南龍宇煤化工有限公司,河南 永城 476600)

0 引 言

乙二醇,又名甘醇,是一種無色無味的液體。在工業生產中是一種重要的有機化工原料,廣泛應用于防凍液、潤滑劑、非離子型表面活性劑及聚酯行業。隨著我國聚酯、有機化工、精細產品等工業的快速發展,國內對乙二醇的需求量不斷增加,乙二醇的進口量也不斷攀升,因此,自主開發乙二醇生產技術非常必要。

目前,國內乙二醇生產主要依靠石油路線,而我國的基本國情是富煤貧油少氣。隨著石油資源的不斷減少,開發并進一步完善煤炭或合成氣轉化乙二醇技術,具有十分重要的意義。

合成氣制乙二醇的技術路線通常分為直接合成法和間接合成法2大類。直接合成法理論上符合原子經濟性,但其操作條件要求高,且有大量甲酸酯副產物生成,所以,無法廣泛應用于生產中。

目前,工業上多采用間接合成法,其主要路線為兩步法合成乙二醇,即CO偶聯合成草酸酯和草酸酯催化加氫制備乙二醇。間接合成法的操作條件溫和,且草酸酯的選擇性和收率都很高,有利于工業化生產。

CO偶聯合成草酸酯作為煤炭或合成氣制備乙二醇路線中的關鍵步驟,目前,對該反應過程中影響因素的綜合報道十分有限,因此,CO偶聯合成草酸酯影響因素的分析對生產具有重要的指導作用。

1 草酸酯合成原理

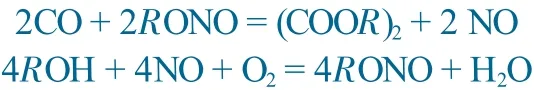

將煤炭或天然氣轉換來的CO氣體進行凈化,除去其中影響偶聯反應的雜質。將凈化后的CO氣體與亞硝酸酯混合均勻后,在催化劑的作用下進行反應制備草酸酯。反應過程中產生的NO廢氣,在醇和氧氣作用下反應生成亞硝酸酯,實現物料的循環回收。

反應過程如下所示:

2 草酸酯合成影響因素

在CO偶聯反應合成草酸酯的過程中,其影響因素有很多,主要分為以下3類。

(1)催化劑性質對反應的影響。

(2)工藝條件對反應的影響。

(3)雜質對反應的影響。

2.1 催化劑性質對反應的影響

2.1.1 催化劑載體類型

目前,研究和工業生產中采用的均是以氧化鋁為載體的Pd系催化劑,不同的催化劑載體會對反應產生較大的影響。

Al2O3在不同溫度下具有不同的晶體形態,如α-Al2O3、γ-Al2O3、η-Al2O3、δ-Al2O3等,不同晶型的Al2O3其比表面、孔容、孔徑大小及分布各不相同。性質相對穩定,又常用于載體方面的主要為α-Al2O3、γ-Al2O3。

γ-Al2O3具有較大的比表面(90~100 m2/g),其孔體積不均勻,且孔體積<3 nm的約占50%,不利于反應物和產物的擴散。γ-Al2O3表面呈現酸性,易造成亞硝酸酯的分解,導致副反應增加。

α-Al2O3不呈現酸性,性質穩定,且孔分布集中在2~5 nm,有利于反應產物的擴散,因此,以α-Al2O3作載體為佳。

2.1.2 助催化劑

在催化工業中,助催化劑的使用可以更有效地使活性組分分散均勻,促進反應高效進行。草酸酯合成Pd系催化劑選用較多的是FeO助劑,除此之外還有Zn助劑。

無助劑時,Pd為了更好的負載在載體上,其顆粒度則更小,這樣具有高表面能的顆粒在長期反應過程中,易出現細微晶粒的團聚,導致催化劑活性下降。

助劑FeO的極性比Pd的極性更強,有利于負載在載體表面,FeO通過電子效應和結構效應改善了Pd的分散性。在反應過程中,FeO阻止Pd的遷移團聚,防止晶粒長大,穩定結構和延長催化劑壽命,保證草酸酯合成反應長期穩定進行。

2.1.3 Pd負載量

催化劑中活性組分的負載量并不是越多越好,科研人員對Pd負載量在0.5%~2%進行了研究,結果顯示草酸酯的選擇性呈現出先升高后降低的趨勢。這是因為當Pd含量過低時,其活性中心太少,轉化率低;而Pd含量過高,又有可能在載體表面形成Pd簇合物,易堵塞孔道,導致草酸酯選擇性下降。

2.1.4 催化劑還原溫度

賀黎明通過改變催化劑還原溫度考察其對偶聯反應的影響,同時側面研究了還原溫度對Pd分散度的影響。結果顯示隨著催化劑還原溫度的升高,導致CO轉化率和草酸酯選擇性呈現出先升高后降低的趨勢。這是因為過低的還原溫度使催化劑不能完全還原,影響催化性能;而還原溫度過高,則導致催化劑晶粒長大,降低活性組分Pd的分散度,從而影響催化劑的活性。

2.2 工藝條件對反應的影響

2.2.1 反應溫度

CO偶聯合成草酸酯是一個不可逆的強放熱反應,因此,反應溫度會對反應產生較大影響。在保持一定進料配比和空速的前提下,研究了反應溫度對草酸酯合成的影響。

(1)隨著反應溫度的升高,CO的轉化率逐漸升高,草酸酯選擇性呈現出先升高后降低的趨勢,在115~130℃,草酸酯選擇性最好。

(2)隨著溫度的升高,催化劑的活性和選擇性也逐漸升高,因此,升溫前期草酸酯選擇性逐漸升高,但反應物亞硝酸酯在高溫下易發生分解,導致副產物的含量升高。

(3)溫度對CO在催化劑上橋式吸附狀態的影響大于線式吸附狀態,高溫不利于橋式吸附的CO發生偶聯反應,因此,也導致草酸酯的選擇性下降。

2.2.2 反應物配比

反應物的配比也是影響反應正常進行的重要因素。

(1)隨著CO/MN配比的升高,草酸酯的收率先升高后降低。

(2)當CO/MN≤1時,此時的亞硝酸酯是過量的,在催化劑表面不但發生偶聯反應,且過量的亞硝酸酯在催化劑和溫度的作用下發生催化分解,導致副反應的發生。

(3)隨著配比的增加,當1<CO/MN≤2時,此時的CO可以較好的吸附在催化劑表面,并有效阻止大量的亞硝酸酯在催化劑上的分解,因此,亞硝酸酯可以較好的和CO偶聯生成草酸酯,提高MN的轉化率和草酸酯的收率。

(4)隨著配比的進一步升高,當CO/MN>2時,過多的CO吸附在催化劑表面,占據較多的活性中心,從而影響亞硝酸酯在催化劑上的正常吸附,導致反應速率下降。

因此,合適的物料配比,可有效提高偶聯反應的進行。

2.2.3 空速

空速本質上體現了反應物的反應床層內的停留時間。

(1)在低空速的情況下,亞硝酸酯在催化劑床層內停留時間長,易發生催化分解,導致產物中副產物含量增加,降低MN的轉化率。

(2)隨著空速的增加,副反應減少,CO和MN更好的發生反應,提高DMO的收率。

但空速過高,導致MN和CO在床層內停留時間太短,使偶聯反應未達到反應平衡狀態,降低了CO和MN的利用率,造成原料氣浪費。同時,空速過大,也將對催化劑造成一定的損害,減小使用壽命。

2.3 雜質對反應的影響

2.3.1 H2對反應的影響

對于CO偶聯制備草酸酯過程中H2的加入,會明顯影響到反應的正常進行。

研究發現:

(1)當原料氣中含有H2時,其在活性中心上的吸附會抑制CO在Pd催化劑上的吸附,兩者之間存在競爭關系,H2將優先吸附在催化劑上,阻止CO的吸附,抑制了偶聯反應的正常進行。

(2)H2在催化劑上和MN發生反應,生成甲醇和NO,降低了草酸酯收率。

因此,在工業生產中應將原料氣中的H2脫除干凈。

2.3.2 NO對反應的影響

NO很容易吸附在Pd催化劑上,和CO、MN形成競爭吸附,并可以抑制CO偶聯反應的進行,同時導致催化劑活性的降低。

計揚通過改變反應中NO的含量研究了對草酸酯合成的影響,結果顯示在偶聯反應過程中,NO、CO和MN在Pd催化劑上的吸附強弱順序為NO>MN、CO。而NO在催化劑上吸附后,不同溫度將發生不同的副反應。在低溫條件下,NO可分解生成N2O,而溫度>550 K時,可以分解生成N2,富余的氧將Pd氧化,導致催化劑逐漸失活。

2.3.3 O2對反應的影響

反應機理中,生成的NO進行回收合成亞硝酸酯過程中需要補充O2,因此,在偶聯反應時可能存在O2。理論上,O2的存在,導致生成的NO直接和O2反應生成NO2,這樣降低了偶聯反應生成物的濃度,有利于偶聯反應向右移動。

氧是典型的氧化性物質,而催化劑活化過程是將Pd2+和高價Fe3+還原成Pd0和Fe2+。當O2存在時,還原態的催化劑Pd0和助劑Fe又被氧化成高價態,使催化劑失去活性,阻止偶聯反應的正常進行。另外,氧存在的情況下,副反應也將增多,原始亞硝酸酯分解生成的醇類也將氧化生成醛、酸、酯等,導致副反應產物更復雜。

3 結 語

煤制乙二醇技術的開發和工業化已成為煤化工行業的新方向,而CO偶聯反應合成草酸酯作為其中的關鍵步驟,雖然存在諸多影響因素,但在科研人員逐步研究及化工工程技術人員的不懈實踐下,這些因素對生產的影響也逐漸被控制。因此,煤制乙二醇技術在工業化的路上也日臻成熟,我國煤制乙二醇產業的前景也將更加廣闊。