矩形頂管管節內力變化及地表沉降規律分析

周載延 何 燕 陳俞嘉

(西南科技大學,四川 綿陽 621000)

0 引言

隨著我國城市化進程的加快,對地下交通的需求不斷加大。地鐵作為地下交通的主要方式,穿越城市密集區,無法進行大規模的開挖施工。頂管是一種較為成熟的非開挖技術,相較于盾構法施工具有工藝簡單、速度快、成本低等優點,適用于短距離施工,被廣泛應用于市政管線工程。在相同截面面積下矩形頂管比圓形頂管利用率高20%[1],被廣泛用于工程實踐。

盾構施工時在盾構機處安裝管片,后續施工基本不會對已施工完成部分造成影響。頂管施工則需在始發井處通過千斤頂將每節頂管持續頂入土體,所需頂力較大且整個施工過程中都會對已施工完成部分造成影響。因此,對于頂管工程來說,頂力及地表沉降均是需要重點關注的問題。

現有的頂力現場研究多是采集頂力隨頂程變化的數據,通過對頂力數據的擬合得到頂力計算公式[2,3,4,5],為頂力預估提供理論指導,未關注頂管施工時管節的內力變化規律,未能揭示管節內力與管節頂力的變化規律。鑒于此,本文通過在管節間安裝土壓力盒,監測施工時管節內力,通過對管節內力的分析闡述管節內力與頂力關系。

已有的針對矩形頂管施工對地表的影響規律研究、大多基于某一監測斷面位移沉降監測開展,研究該斷面處地表沉降與距頂管軸線距離的變化規律[6,7,8],揭示頂管工程某一截面處地表的沉降。但頂管頂進是一個持續過程,不僅要關注頂管某一截面地表沉降規律,還需對整個頂管頂進過程進行研究。基于此,本文通過監測頂管頂進過程中各監測點地表位移變化規律,闡釋頂管施工地表沉降變化規律。

1 工程概況

昆明軌道交通4號線菊華站位于官渡區菊華立交橋與昆河米軌黑土凹站東側,貴昆路與金馬路丁字路口處昆河米軌下方。共設5個出入口,其中A、B號出入口采用6.9m×4.9m矩形頂管法施工。

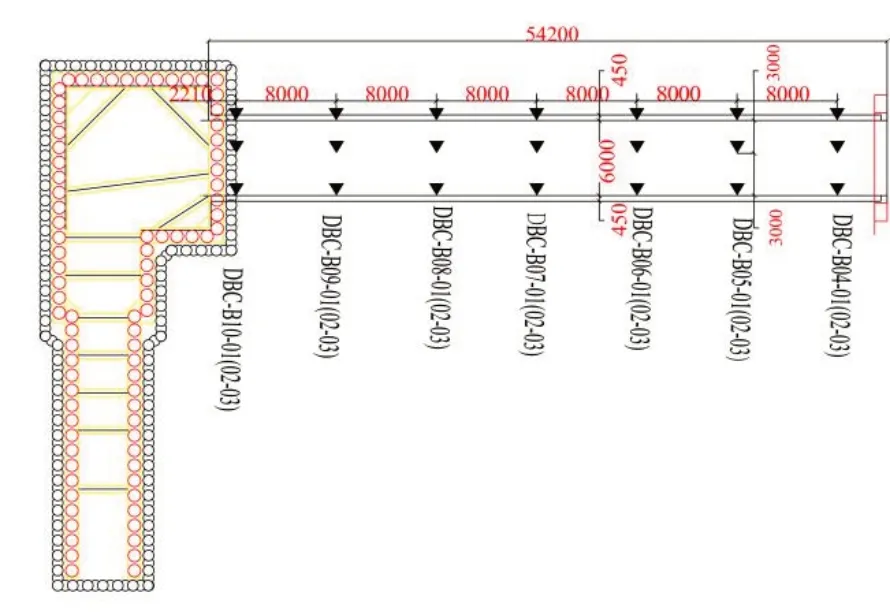

頂管通道凈尺寸為6.0m×4.0m,采用6.9m×4.9m多刀盤土壓平衡式矩形頂管機掘進施工。A號出入口頂進長度暫定46.0m,覆土深度約4.5m,頂進方向由東北向西南推進;B號出入口頂進長度暫定53.0m,覆土深度約5.0m,頂進方向由西南向東北推進,如圖1所示。

圖1 工程總平面圖

2 地表沉降規律研究

2.1 測點布置

菊華站A2及B出入口上方為城市主干道彩云北路,此路段交通繁忙,無法因施工對道路交通進行管制,為了保證道路上車輛的運行安全,需要對頂管施工沿線進行沉降監測,防止因頂管施工造成道路沉降過大危及行車安全,對B號出入口頂管監測布點如圖2所示,監測布點每隔8m間隔設置一列,起始監測點設在始發井樁基之外(DBC-B-10),每列設置三個監測點,其中第二個監測點設置于頂管軸線處,其余兩個監測點設置于頂管側墻內側。

圖2 B號出入口地表沉降監測點位布置圖

2.2 現場沉降處置措施

現場地勘表明,頂管結構上覆土依次為:素填土、細砂,頂管整體主要位于粉質粘土,頂管結構下部為粉砂。場地地下水位埋深淺,土的天然含水率較高,滲透性弱,抗剪強度很低,其靈敏度一般在2.0~4.1,屬于中靈敏度土層,受擾動后強度將大幅降低,產生較大不均勻沉降,施工中難以控制土層沉降以及頂管機頭的的偏差控制。

針對菊華站富水軟土地層、工程地質復雜、施工工期緊張的情況,為保證隧道施工安全,采用高壓填充技術的頂管沉降控制方法。

施工時,通過高壓注漿泵將土體通過預留注漿孔壓入改良土,實現主動控制地層沉降,避免地層沉降超標,保證施工安全,確保工程效益,具體情況如圖3所示。

圖3 現場人工高壓填土

2.3 沉降監測結果分析

頂進施工前13天,開始對頂管上方地表進行沉降監測。監測結果如下:

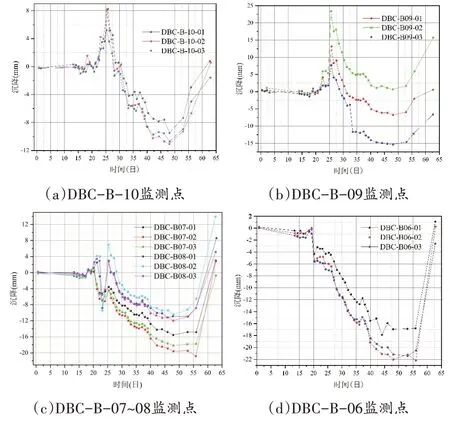

(1)圖4為監測點沉降—時間曲線,從圖中可以看出,在頂管頂進施工前,地面沉降值在2mm以內,觀察每列監測點,均可以發現頂管軸線處監測點(測點2)的位移均大于兩側監測點(測點1、3)的位移,且兩側監測點位移大體相等,規律與Peck提出地面沉降預測的Peck公式的近似高斯曲線一致。

(2)圖4(a)為布置于始發井加固區的監測點位移隨時間變化曲線,從圖中可以看出,在開始頂進施工的前15d內,始發井處地表位移均很小,基本為零,第一節頂管頂進時,監測點處地表出現上浮,原因是頂管機刀頭會對土體擠壓扭轉。當頂管通過該監測點后,此處地表出現下沉,沉降值均在1mm左右,隨著頂管施工的不斷進行,位移均在2mm范圍內波動。

(3)隨著頂管的頂進,在第18日頂進(頂進8m)至9號監測布點,其地表沉降情況如圖4(b)所示,從圖中可以看出,此時地表出現上浮位移,當頂進施工過了該監測點,地表則出現了沉降位移,同樣,在頂進到達第8號及第7號監測點時,也出現一樣的現象。隨著頂管繼續頂進,發現管節及頂管機出現“低頭”現象,遂采取調整始發井處千斤頂頂力(頂鐵上側千斤頂力保持不變,加大下側千斤頂頂力),進行糾偏處理,故圖4(a)~(c)均在第25日出現了較大的上浮位移,經不斷糾偏后,頂管機及管節偏差減小,地表上浮位移逐漸減小。圖4(d)為第6號監測點,位于頂管糾偏段之后,因此頂管糾偏對其影響較小。到達第30日時整個頂管已全線貫通,但從圖中看出,地表繼續下沉,原因是施工時注入的觸變泥漿沉淀固結,體積減小。為減小地表沉降,工程中通過將泥漿置換成水泥漿,故圖4中第45日后地表沉降值不斷減小。

圖4 監測點地表沉降-時間曲線

3 管節內力分布研究

3.1 內力監測

頂力是頂管施工中必須確定的一個重要參數,它直接影響工作井后背設計、管節的強度要求、中繼環的配置數量和間距,以及頂進設備的選擇。目前,一些文獻對頂力的計算給出了各種理論公式,但由于影響頂力的因素復雜多變,這些公式很難定量考慮諸如軸向偏差、注漿工藝以及土質變化等因素對頂力的影響,所以導致各自適用條件并不明確,計算結果差異較大。

通過現場試驗,可獲得頂管工程中管節間頂力隨頂程變化規律的實測數據。掌握昆明地區地質條件下頂管施工過程中注漿方法、頂管工藝及對臨近建筑物的影響規律,可進一步完善相關計算方法和施工工藝。現場通過在頂管管節間安裝土壓力盒,測試管節間的內力,土壓力盒具體布置情況如圖5所示。

圖5 土壓力盒布置情況

3.2 內力測試結果分析

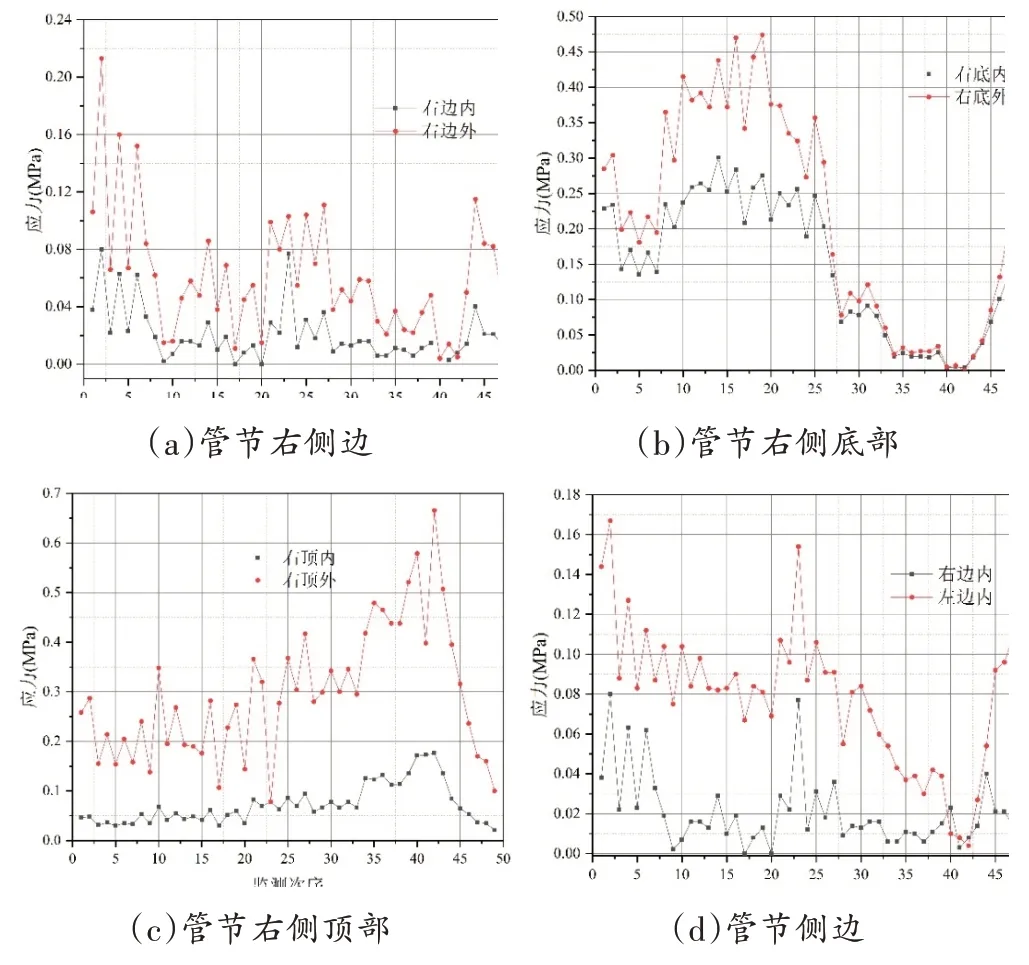

現場內力測試時,分別監測了不同頂進長度管節內力,圖6為安裝在第7節頂管后土壓力記錄的管節內力(前7節頂管頂力)隨頂進施工過程變化曲線。

圖6 管節內力隨頂進施工過程變化曲線

圖6中波峰為頂管頂進時監測到的內力,波谷為停機卸土時監測到的內力,由檢測結果分析可知:

(1)從曲線中可以看出,頂管截面上的頂力分布不均勻,截面外側的頂力總是大于截面內側的頂力,且外側的頂力相對變化較大,因為截面外側直接與土體接觸,受到較大的側摩阻力,頂管內側應力由外側傳遞形成,管節設計時,可將管節內外側按照不同強度設計。

(2)隨著頂管不斷地向前頂進,內力在不斷變化,表明管節所受側摩阻力在不斷變化,即當頂管頂程一定時,頂力并不是定值。

(3)對比管節各部位內力變化可發現:管節底部內力大于頂部內力,頂部內力大于兩側內力,這與管節各部位所受土壓力正相關,即所受土壓力大的部位,相應的所受側摩阻力大,相應的內力大,頂力也較大。

4 結束語

本文通過對頂管施工過程中地表沉降及頂管內力監測,得出了以下結論:

(1)頂管軸線處地表位移大于兩側地表位移,且兩側位移基本相同;頂管施工時掌子面處受到刀盤的擠壓扭轉,掌子面上方地表呈現上浮情況;頂管機后方地表呈現下沉趨勢。

(2)當頂管機機頭出現“低頭”(頂管機機頭下沉),通過安裝在尾部的千斤頂進行糾偏,糾偏過程中會使得已施工段地表整體上浮。

(3)頂管頂進完成后,管-土之間注入的觸變泥漿因固結體積減小,頂管上側地表下沉,后期通過水泥漿置換泥漿,填充土體與管節之間的縫隙,土體會上浮。

(4)通過對管節內力監測可知:管節同一位置外側內力大于內側內力,管節設計時可以依據其內力分布進行優化設計。

(5)頂程一定時,頂力不是定值;對比管節各部位內力變化可發現:管節底部內力大于頂部內力,頂部內力大于兩側內力,表明頂進時底部所需頂力大于頂部所需頂力,頂部所需頂力大于側墻。