高速線材吐絲圈形的質量控制

韓書棟, 劉 義, 胡 楠

(酒鋼集團宏興股份公司煉軋廠, 甘肅 嘉峪關 735100)

高速線材生產線生產的線材盤卷是將軋制成型的成品線材經過吐絲機引導成圈后,層狀均勻平鋪到風冷輥道上完成冷卻相變,再經集卷筒收集成卷,運輸至打包機后打包而成的盤卷。高速線材吐絲機吐出的線圈經常不理想,即線圈呈橢圓形,或線圈偏大或偏小,在風冷線上堆疊錯亂、疏密不均等[1],此類現象會導致線材質量的通條穩定性和盤卷外觀質量較差,且尤其以小規格最為明顯。本文針對影響吐絲圈形的各類因素及相應的控制措施進行了探討,并經過現場實踐,取得了較好效果。

1 吐絲機結構

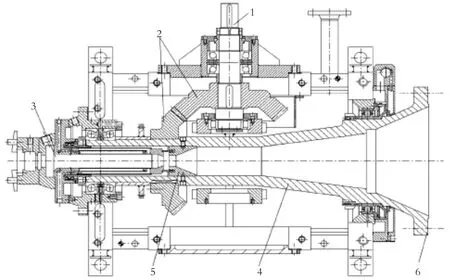

吐絲機是高速線材生產中將軋制的線材吐絲成卷以利收集的關鍵設備。其主要結構如圖1 所示。

圖1 吐絲機結構

2 吐絲圈形不穩定因素分析及解決措施

2.1 吐絲管煨管曲線

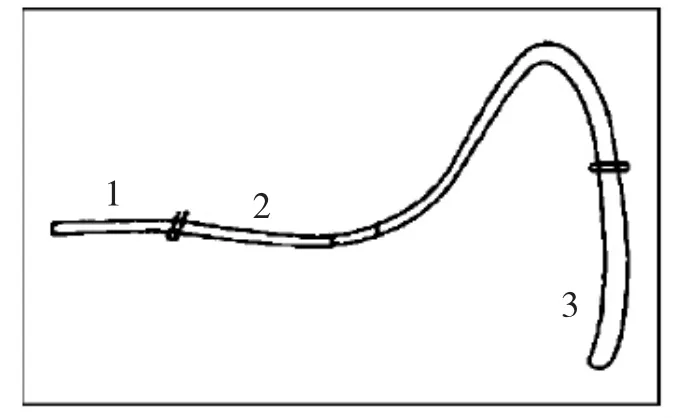

吐絲管是安裝在吐絲盤上對軋后線材引導成圈的導管,是一段呈空間錐形的螺旋曲線。吐絲管分為三段:直線段、變形段、成形段[2]。高速線材生產線所使用的吐絲管一般分為成品采購或采購專用無縫鋼管,在加熱爐加熱到一定溫度后取出,在吐絲管煨管機上煨制成吐絲管。吐絲管的加熱溫度、加熱時長、煨管過程中的溫降程度、管卡子是否壓緊、煨管后拆下吐絲管時管壁殘余應力釋放是否充足、吐絲管各段長度是否標準、吐絲管出口部分曲線是否良好等因素決定了吐絲管各段曲率是否符合標準。曲率偏差會直接導致線材在偏差部位運行時無法平滑過渡或出現集中受力的情況,也可能導致吐絲管入口直線段圍繞吐絲機直導管或軋制線出現偏心旋轉問題,從而使高速運行的線材在此處出現多條運行軌跡,線材運行軌跡的波動會導致吐絲圈形大小或形狀出現波動。吐絲管示意圖如圖2 所示。

圖2 吐絲管示意圖

針對此種情況,可采取如下措施:將吐絲管的加熱溫度控制在1 030~1 080 ℃之間;加熱時長控制在15~20 min,保證吐絲管溫度完全均勻化;取出吐絲管后必須立即放到煨管機上,并以最快速度開始煨管,在此期間需多人分工配合,確定吐絲管入口段位置、煨管機勻速轉動、管卡子按順序逐一快速壓緊吐絲管;保證吐絲管出口曲線的符合性;確定吐絲管各段及總長符合標準;吐絲管必須再在煨管機上停留24 h 以上,以釋放殘余應力,防止吐絲管拆下后發生自然變形。

2.2 吐絲管安裝因素

吐絲管通過采用U 形卡安裝到吐絲盤上,U 形卡是否變形、是否緊固到位以及吐絲管上變形段的定位塊是否設置合理,這都將直接關系到吐絲管在吐絲盤上的定位是否標準。因此,安裝吐絲管時必須對以上各位置的配合情況逐一進行確認。

2.3 吐絲管內積灰

高溫軋件在吐絲管內部運行過程中產生的氧化鐵皮以及軋件與吐絲管之間相對運動形成的磨損碎屑黏附在吐絲管內壁上,在某一處堆積過厚便會造成軋件在此處運行不暢,從而使運行軌跡發生變化,引起吐絲圈形異常。

針對此種問題,采取如下措施:要保證吐絲機入口處反向壓縮空氣能夠將夾送輥插件冷卻水和氧化鐵皮吹掃干凈,防止其進入到吐絲管內;使用0.3~0.4 MPa 的壓縮空氣,從吐絲管入口處正向吹掃吐絲管,在給吐絲管降溫的同時將吐絲管內的冷卻水、雜物吹掃干凈。

2.4 吐絲盤振動

吐絲盤與吐絲機空心軸之間采用面接觸配合,吐絲機空心軸軸承出現異常后,空心軸與吐絲盤配合的端面在與軸向垂直面上運行的條件由二維變成震蕩三維運行,造成吐絲管入口直線段圍繞吐絲機直導管或軋制線偏心旋轉,從而導致軋件在吐絲管內部運行軌跡不穩定;此外,吐絲盤與空心軸配合面之間雜物清理不干凈還會導致安裝不正,這樣也會造成吐絲管直線段出現偏心旋轉。

針對此種現象,可采取如下措施:在更換吐絲盤時必須對吐絲盤和空心軸的配合面上的雜物進行清理;在更換吐絲盤后,使吐絲盤進行低速人工爬行,從吐絲機入口處觀察吐絲管直線段是否出現偏心運動,若吐絲盤與空心軸之間無配合問題,則需對吐絲機軸承進行檢查確認。

2.5 吐絲機速度

通常針對不同規格的線材,吐絲機相對成品軋機會設置一定的正負超前量,超前量系數設置不合理會導致吐絲圈形向左或向右偏移,形成橢圓圈形,該類圈形落到風冷輥道密集輥上時排列錯雜不均,會影響成品通條質量均勻性和成品包型外觀質量。

針對此類問題,采取如下措施:將5.5~6.5 mm規格吐絲機系數控制在-1.5%~+1.5%;將7~10 mm規格系數控制在-2%~+1%;將11 mm 規格以上系數控制在-4%~0 為佳;同時應避免系數頻繁調整造成吐絲管內圈形軌跡發生變化情況的發生,進而防止圈形不穩定現象的發生。

2.6 不同規格或特定鋼種吐絲管的使用

不同規格線材應采用不同的吐絲管,這是為了防止因線材規格原因造成吐絲管內軌跡發生偏移而導致圈形不穩定現象的發生,但針對吐絲溫度高于900 ℃的低碳軟線鋼,可先用8~10 mm 規格的圈形較好的吐絲管進行預磨管,在8~10 mm 規格過鋼量達到1 800 t 以上,且吐絲管內出現穩定的運行軌跡后,該吐絲管可用于小于8 mm 以下規格低碳軟線鋼的生產,該種方法可有效降低低碳軟線鋼吐絲圈形波動問題。

2.7 軋件溫度波動

出爐鋼坯通條溫差較大會直接造成較大的線材通條溫差。不同溫度的線材具有不同的硬度,吐絲管的變形段及成形段線材變形程度的不同也會造成吐絲管內軌跡波動。針對此種問題,應保證出爐鋼坯溫度的頭—中—尾溫差不高于35 ℃。

2.8 軋件尺寸變化

在相同軋機、吐絲機速度參數下,同規格不同時間段的線材間尺寸的差異,一是會影響吐絲機與上游軋機-線材之間的實際速度差異性,從而影響線材在吐絲管內的運行軌跡;二是不同尺寸的線材在吐絲管內軌跡存在一定的差異性,尤其在變形段易出現額外的運行軌跡。針對此種情況,一是要保證軋制參數及上游料型參數的穩定性,二是同一規格軋件生產期間,成品尺寸偏差不能出現大的波動。

2.9 夾送輥參數

針對采用微張力軋制的線材生產線,吐絲機前夾送輥的功能一般有夾全長和尾部夾持兩種方式。夾全長方式能夠有效降低軋件抖動因素造成的吐絲管內軌跡變化,但此種方式易造成軋件拉斷堆鋼,對軋件通條尺寸精度及均勻性要求較高。軋件尾部夾持是對脫離精軋機或減定徑失張的軋件尾部投入夾持功能,以保證尾部在經過吐絲管時能以接近于吐絲機與軋機之間的張力而穩定成圈。

3 結語

經過多年實踐檢驗及總結,對以上影響吐絲圈形的各類因素進行了標準化操作,有效提高了吐絲圈形的穩定性,改善了小規格產品尤其是低碳軟線鋼的吐絲圈形穩定性較差的問題。