重介質選煤技術中密度預測研究分析

李曉波

(晉能控股煤業集團大地選煤工程(大同)有限責任公司, 山西 大同 037003)

重介質選煤技術是我國當下選煤技術中的主要分選工藝,具有易操作、易于自動化控制、選煤分選精度高等特點。近年來,重介質洗煤技術在自動化控制方面發展也較為迅速,但有一些問題卻始終未得以解決,比如工藝參數實時預測、測灰儀反饋控制以及智能控制等問題。針對這一現象,本文提出了運用重介質密度預測控制的方法,從控制角度對自動化控制過程中的參數設置、重介質密度控制以及控制數據反饋三方面進行研究分析,以期提高重介質洗煤技術的自動化程度,促進重介質洗煤技術的發展。

1 重介質洗煤技術控制過程問題分析

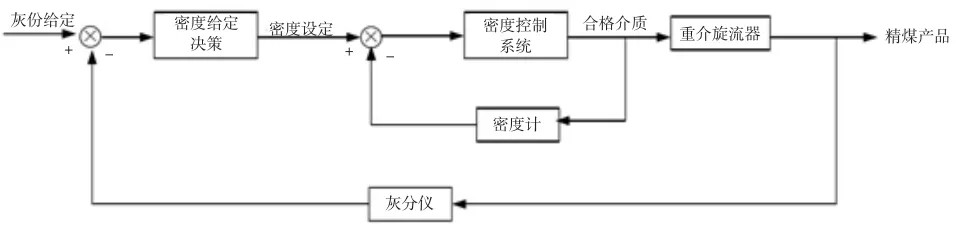

重介質分選控制可分為密度給定、灰分反饋和密度控制三個環節。其具體控制系統原理圖如圖1所示。重介質旋流器的分選實質上可分為兩個閉環控制,重介質懸浮液密度的控制為內環控制,精煤灰分的反饋控制為外環控制。外環控制為通過灰分的給定確定重介質懸浮液密度的數值,當灰分與灰分數值產生差異后,可通過改變密度數值來影響重介質旋流器的灰分輸出;內環控制為通過控制補水閥從而控制密度,密度計可反饋實際密度數值,從而對密度進行實時調節。

圖1 重介質分選控制系統原理示意圖

重介質分選控制系統的自動化問題主要表現在三個方面,具體為輸出反饋環節、參數給定環節以及控制器設計環節。在輸出反饋環節,灰分儀由于放射性衰減等原因使得精度無法達到預計使用要求成為了主要問題,在實際生產過程中,灰分反饋主要依靠人工每小時進行化驗檢測,極大地影響了數據的實時性,從而影響了產品質量;在參數給定環節,重介質懸浮液密度為分選產品質量的重要參數,現階段,重介質懸浮液密度的給定主要是依據灰分數據確認的,灰分數據的滯后會使得密度控制無法精確,從而使產品質量穩定性較弱;在控制器設計環節,現有的控制器控制效果欠佳,當系統進行加介時,介質密度的變化沖擊會使分選質量與效率大幅下降。

2 灰分儀校正研究

灰分儀的檢測誤差主要來源于煤質與煤流兩方面。其中,煤質因素主要包括金屬氧化物含量、煤的水分含量、煤的粒度大小三方面;煤流因素主要包括灰分異常、傳送帶煤的厚度、重量以及均勻性。經過對某洗煤廠的數據進行大量分析后發現,煤炭的金屬氧化物含量、水分含量等煤質指標對于同一座洗煤廠來說數據較為相近,在實際研究中可認定為固定常量,而對于其他影響因素可通過舍棄一些非正常數據同時配以相應的算法來對誤差進行一定的分析判斷,從而實施校正。本文通過運用過往的灰分儀化驗數據,將其形成數據樣本,對檢測數據形成模糊隸屬度的劃分,采用剪切低隸屬度數據的方法提高泛化能力,從而減少外界因素對灰分儀檢測的干擾。

隸屬度函數為:

式中:?為支持向量度最小值;amin為Lagrange 乘子的絕對最小值;amax為Lagrange 乘子的絕對最大值;ai為Lagrange 乘子數值;s為隸屬度數值。

3 重介質懸浮液密度給定分析

重介質懸浮液密度與原煤灰分是影響精煤產品灰分的主要影響因素,重介質懸浮液密度、原煤灰分與精煤產品灰分變化成正比,兩個因素中任一因素的不穩定都會造成最終產品的不穩定,之前已經對灰分檢測進行了校正分析,現主要對重介質懸浮液密度給定進行研究。在實際分選過程中,重介質懸浮液密度數值的給定是相對固定的,故擬運用重介質懸浮液密度預測的方法進行密度設定,從而減小因密度給定而造成的誤差,提高精煤產品質量。

重介質懸浮液密度的預測主要是運用最小二乘支持向量機的方法進行預測的,通過分析前一時刻的歷史數據建立灰分、密度關系的模型,將精煤的產品要求、原煤灰分的實時數據以及合格重介質懸浮液密度輸入模型,即可對下一刻的合理重介質懸浮液密度進行預測。其具體流程示意圖如圖2 所示。

圖2 重介質懸浮液密度預測流程示意圖

4 重介質懸浮液密度控制器分析

重介質懸浮液密度的控制除了需進行準確的提前預測外,一個良好的密度控制系統也必不可少。重介質懸浮液密度控制系統需具有響應迅速、精度高、穩定性強等特點,同時為保證懸浮液的密度變化在控制范圍內,需對懸浮液的液位進行相應控制,使液位保持在不高也不低的位置。

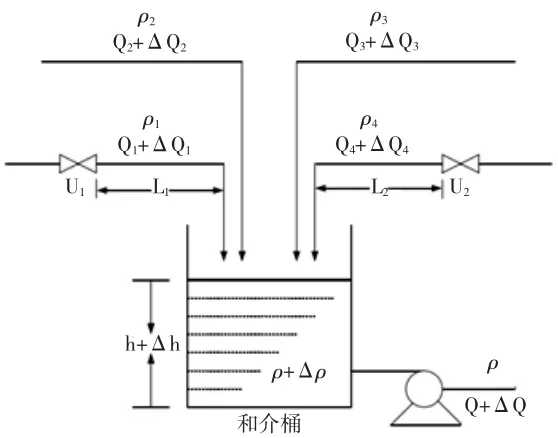

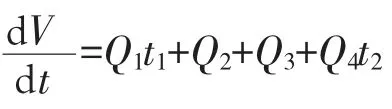

現階段的重介質懸浮液密度控制過程是當密度隨著生產不斷升高后,控制系統會對重介質懸浮液進行補水處理,從而保證密度數值的穩定;但由于特殊情況的存在,重介質懸浮液密度會低于設定的下限值,這時的液位往往也較低,控制系統在這時會進行介質粉補充處理,使合介桶內的介質密度上升,隨著密度的不斷升高,當超過重介質懸浮液密度設定上限后,系統會進行補水,從而使液位與密度均達到合格狀態,此時完成重介質懸浮液密度調節控制。上述控制過程中對于液位是不進行控制的,只是對重介質懸浮液密度進行測量控制,通過對密度上下限進行控制從而達到液位控制的目的。該方法控制較為簡單,但當密度較低時,介質的大量補充會使重介質懸浮液密度變化較大,從而影響灰分,影響產品品質。故在密度控制的基礎上加入了液位控制,設置相應的液位控制傳感器即可。介質桶控制簡化示意圖如圖3 所示。介質桶的體積變化率應為:

圖3 介質桶控制簡化示意圖

式中:t1、t2為經過長度L的管道進入合格介質桶的時間;Q1為清水流量;Q2為脫介篩回流的流量;Q3為磁選機磁選回流的流量;Q4為高濃度介質桶的流量。

5 仿真分析

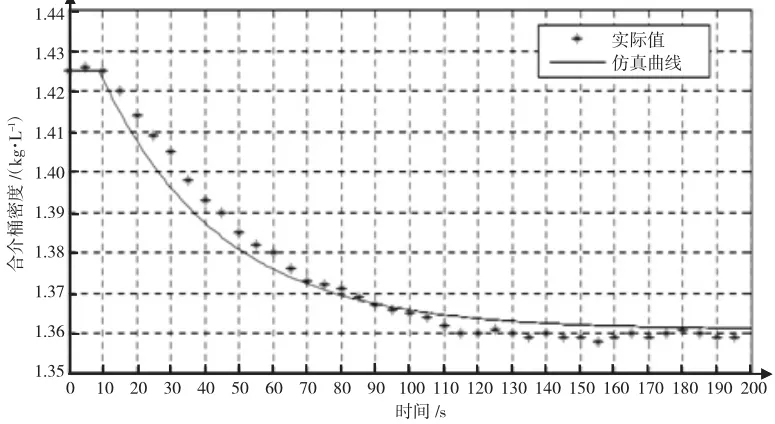

按上述方案對原重介質選煤控制系統進行改進,并進行仿真分析后發現,灰分儀測量數據較原灰分儀數據準確率顯著提高;重介質懸浮液實際所需密度與介質桶內密度雖略微滯后,但滯后時間明顯縮短,該滯后時間為清水進入介質桶內的液體混合時間,可忽略。其灰分儀校正效果如圖4 所示,重介質懸浮液實際所需密度與介質桶內密度對比圖如圖5 所示。

圖4 灰分儀校正效果圖

圖5 重介質懸浮液實際所需密度與介質桶內密度對比圖

6 結論

1)重介質選煤自動化主要在輸出反饋環節、參數給定環節以及控制器設計環節三個環節存在問題。

2)灰分儀的校正主要通過運用過往數據形成模糊隸屬度的劃分方法進行校正;重介質懸浮液密度的預測主要運用最小二乘支持向量機的方法進行預測;重介質懸浮液密度控制器需加入液位控制系統,完善密度控制。