UHPC-SMA 層間靜力性能與疲勞壽命相聯性

李嘉,陳思遠,黃聰,鄒衡

(1.湖南大學土木工程學院,湖南長沙 410082;2.湖南大學風工程與橋梁工程湖南省重點實驗室,湖南長沙 410082)

UHPC(Ultra-High Performance Concrete)由于其超強的力學性能和超高的耐久性,被認為是當今世界上最先進的混凝土材料之一[1].為綜合解決鋼橋面疲勞開裂及鋪裝層頻繁破損的兩大難題,作者所在研究團隊率先研發了“鋼面板-薄層UHPC-SMA”超高性能輕型組合橋面體系,以大幅度提高橋面局部剛度,有效降低高應力幅,顯著提升鋼橋結構的耐久性和安全性[2-3].

UHPC-SMA層間黏結性能是新結構體系關鍵技術問題之一.國內外學者評估結構層間黏結性能的試驗方法主要包括靜力破壞試驗和疲勞試驗,其中靜力破壞試驗最常用的方法是剪切試驗與拉拔試驗[4].美國規范ASTM C1583∕C1583M-20推薦使用附著力拉拔試驗來測定材料與混凝土之間的黏結強度[5];AASHTO TP 114-18(2021)規范中建議采用直剪強度測試儀進行瀝青路面層間性能的測定,并將層間剪切強度作為設計控制指標[6].我國現行《公路鋼橋面鋪裝設計與施工技術規范》(JTG∕T 3364-02—2019)規范中,推薦使用抗拉強度及抗剪強度來評定鋼橋面鋪裝組合結構的黏結性能[7].

然而,靜力試驗未考慮道面結構運營期間承受車輛重復作用的實際工況,因而需要開展層間疲勞性能研究[8].周志剛等[9]自行研制了直剪測試儀,通過室內試驗及有限元仿真計算,分析了水和超載對混凝土板與瀝青層間的剪切疲勞壽命及破壞位置的影響.李盛等[10]研發了用于測定剛柔復合式路面層間斜剪疲勞特性的試驗裝置,通過疲勞試驗與有限元分析,提出了基于層間剪切疲勞的瀝青路面厚度設計方法.Tozzo 等[11]開發了雙面剪切測試設備,用于三層復合結構試件的四點疲勞加載,發現設置黏層能明顯改善復合試件的疲勞壽命.Amelian等[12]通過剪切靜力試驗、剪切疲勞試驗及間接拉伸試驗對雙層瀝青混凝土的層間黏結性能進行分析,發現靜力試驗得出的強度與能量指標與剪切疲勞壽命相關性較高,且簡單的間接拉伸試驗也能較好地區分不同類型黏層的層間性能.

目前國內外文獻主要針對瀝青路面層間或普通混凝土板與瀝青上面層開展研究,鮮有文獻研究復合結構靜力性能與疲勞特性的潛在關聯性.由于UHPC 力學性能、材料組分與普通混凝土有很大差異[13],因此有必要開展UHPC-SMA 層間靜力性能及疲勞性能研究.本文選擇兩類典型黏層材料,開展UHPC-SMA復合試件層間靜力性能及疲勞性能試驗與分析,通過測試層間拉拔強度、剪切強度,掌握不同環境溫度對層間力學性能的影響;隨后進行復合試件疲勞試驗設計,以期獲取層間剪切疲勞曲線,并得到兩類黏層的剪切疲勞壽命預估值;在此基礎上,探究層間在受剪、受拉等不同破壞模式下的異同點及關聯性;分析剪切靜力指標與剪切疲勞壽命的潛在聯系及其相互關系.研究結果旨在完善現行規程[14-15],為超高性能輕型組合橋面的工程應用提供技術指導.

1 試驗設計

1.1 試驗材料

1.1.1 UHPC技術指標

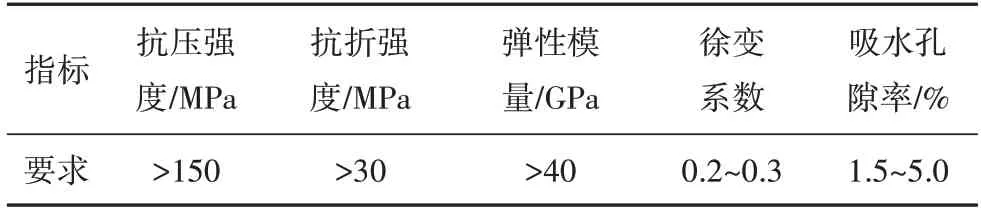

本研究采用經過改性與強化的鋼橋面專用UHPC,組成成分包括水泥、硅灰、石英砂、高效減水劑和水,鋼纖維按體積比2.5%摻入.其技術指標要求如表1所示.

表1 UHPC基材技術指標要求Tab.1 Technical properties of UHPC

1.1.2 黏層材料技術指標

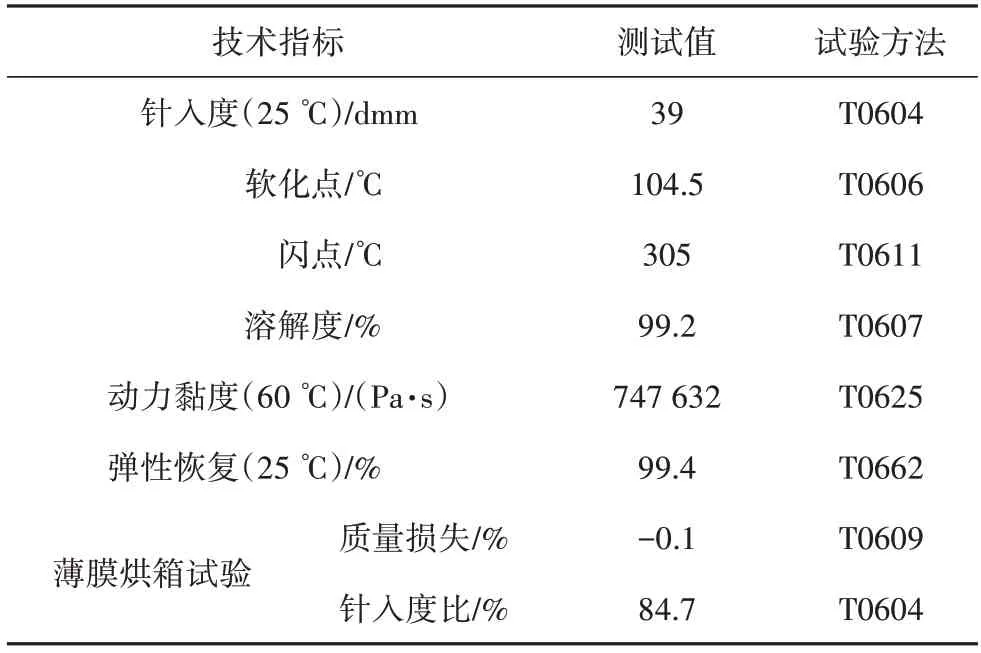

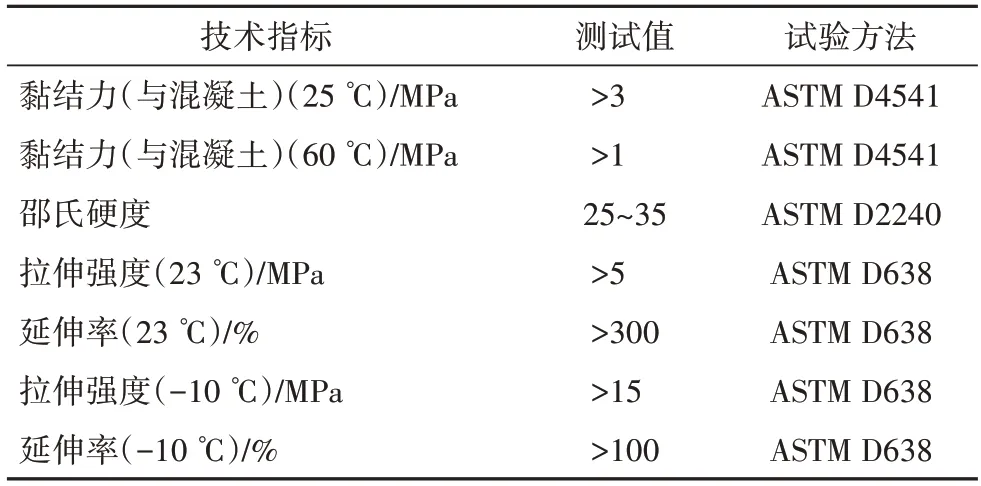

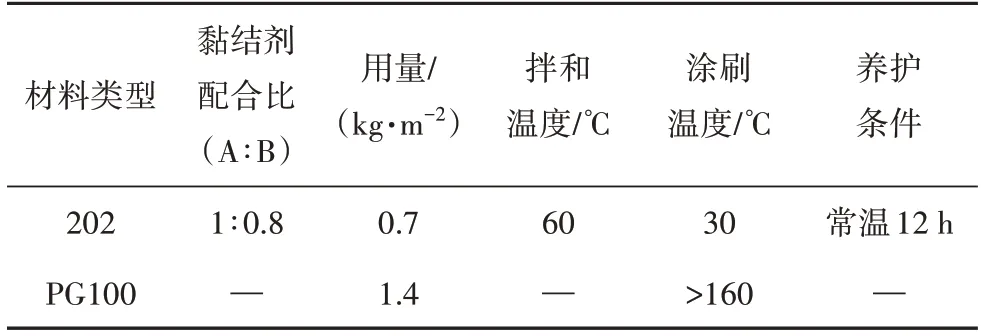

UHPC-SMA 層間黏層材料采用高黏高彈瀝青PG100(簡稱PG100)及熱熔型改性環氧樹脂202(簡稱202),其技術指標分別如表2 和表3 所示.兩類材料的黏結劑配合比、用量、拌和溫度、涂刷溫度和養護條件如表4所示.

表2 PG100技術指標Tab.2 Technical properties of PG100 binder

表3 202固化后技術指標Tab.3 Technical properties of 202 binder after curing

表4 黏結劑涂刷及養護要求Tab.4 Requirements of appling and curing of adhesives

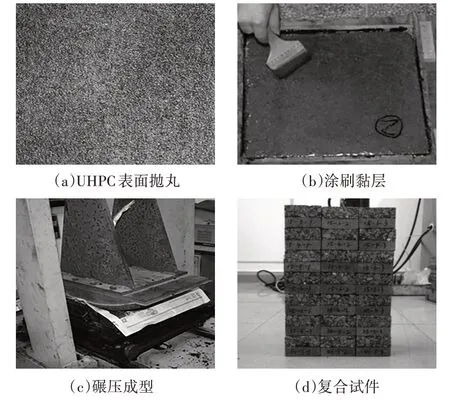

1.2 試件制備

1)采用300 mm×300 mm×30 mm 試模,澆筑成型UHPC 基板.在室溫自然養護48 h,終凝后再進行蒸汽養護48 h.待試件自然晾干后,進行表面拋丸處理,去除浮漿,要求構造深度(TD)達到0.45~0.55 mm,清潔干燥后備用.

2)按照廠家要求及推薦用量(見表4),在規定的條件下將黏層材料均勻涂刷在UHPC 板上,注意將UHPC板表面清理干凈,防止層間污染.

3)瀝青黏層涂刷后,同步撒布粒徑5~10mm玄武巖,用量為8kg∕m2;采用輪碾法成型30mm厚SMA,樹脂黏層涂刷后需等待表干,再成型上面層.室溫下放置24 h 后再進行切割,復合試件尺寸為90 mm×90 mm×60 mm.

試件制備流程如圖1所示.

圖1 試件制備流程Fig.1 Process of preparing the specimens

1.3 試驗方案

UHPC-SMA復合試件層間黏結性能通常采用抗拉強度及抗剪強度來表征.拉拔試驗是一種能有效測定黏層吸附能力的試驗方法,在室內及現場均可操作,高效便捷.AASHTO TP 114-18(2021)建議采用直接剪切方式來測定層間抗剪強度,直剪強度低于斜剪強度,具有更好的安全儲備[6].因此,本研究通過拉拔試驗、直剪靜力試驗,探究黏層材料的基本黏結性能;此外,考慮到運營期間橋面結構將承受車輛多次重復荷載作用,通過直剪疲勞試驗掌握UHPC-SMA層間剪切疲勞特性.

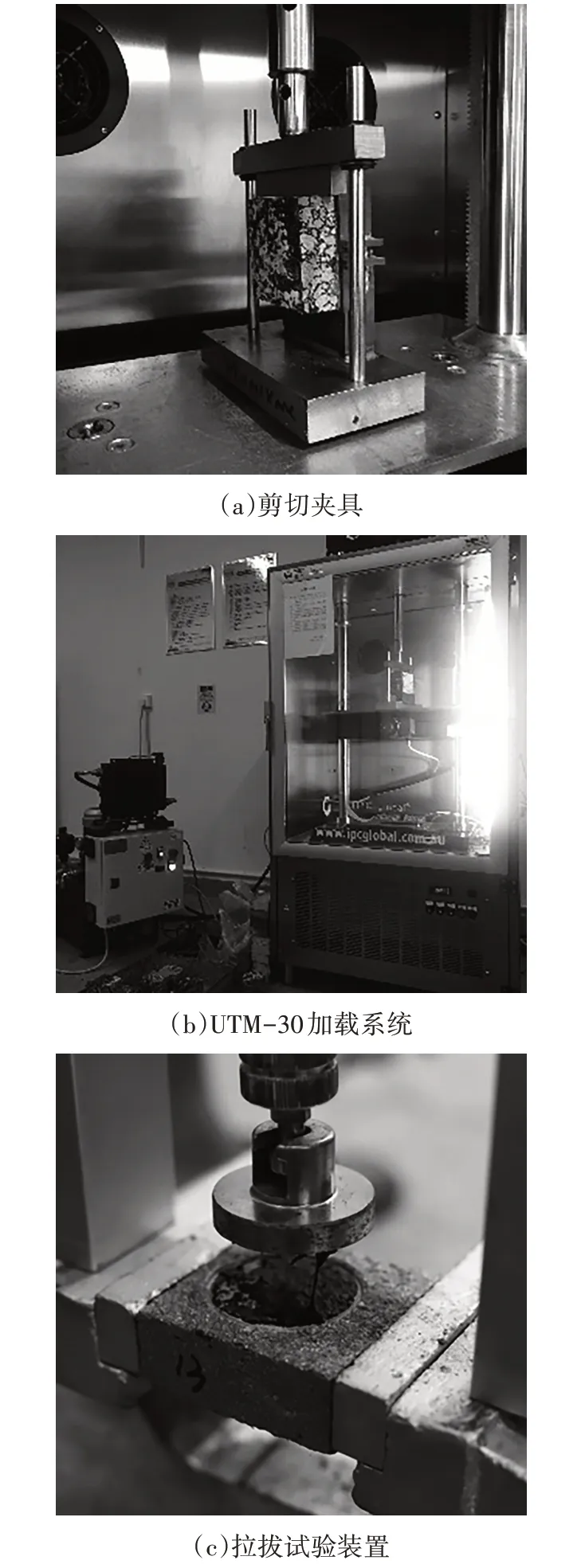

1.3.1 拉拔試驗

參考美國標準ASTM C1583∕C1583M-20 進行拉拔試驗.采用ZM-10T 碳纖維黏結強度檢測儀測試黏層與UHPC 之間的附著力拉拔強度.試驗溫度分別為15 ℃、25 ℃、35 ℃、45 ℃,每種溫度下測試3 個平行試件.測試裝置見圖2.

圖2 測試裝置Fig.2 Test devices

1.3.2 直剪靜力試驗

自行研制直接剪切試驗裝置,采用路面材料伺服液壓系統UTM(Universal Testing Machine)進行剪切加載控制與數據采集,最大加載量程±25 mm,最大動靜態荷載±30 kN.試驗過程中的層間剪力、剪切變形分別由UTM 荷載傳感器和安裝在壓頭頂部的高精度線性差分位移傳感器LVDT(Linear Variable Differential Transformer)測量,并通過一體化多軸控制系統IMACS(Integrated Multi-Axis Control System)和UTS002軟件進行加載控制和數據采集.

參考美國標準試驗方法AASHTO TP 114-18(2021),加載方式采用位移控制,速率為2.54 mm∕min,環境箱溫度分別設置為15 ℃、25 ℃、35 ℃、45 ℃,每種溫度下測試3個平行試件.

1.3.3 直剪疲勞試驗

直剪疲勞試驗采用與直剪靜力試驗相同的剪切夾具及UTM 系統.疲勞加載頻率取10 Hz,采用恒應力控制的連續偏正弦加載模式,即波形與正弦波相同,僅數值全在壓力軸一側.以不變的加載幅度在最小荷載和最大荷載之間變動,最小荷載取0.05 kN,以確保試件與加載桿的良好接觸;由于輕型組合橋面中層間最大剪應力介于0.3~0.6 MPa 之間,最大荷載取0.4 MPa.疲勞加載過程中,實時記錄和計算加載時間、剪力大小與剪切變形,數據采集速率取為2 ms∕點,即每次循環記錄50 組上述數據,通過UTS軟件可實時顯示剪力、剪切變形曲線.環境箱溫度分別設置為15 ℃、25 ℃、35 ℃、45 ℃,每種溫度下測試3個平行試件.

2 試驗結果與分析

2.1 拉拔強度

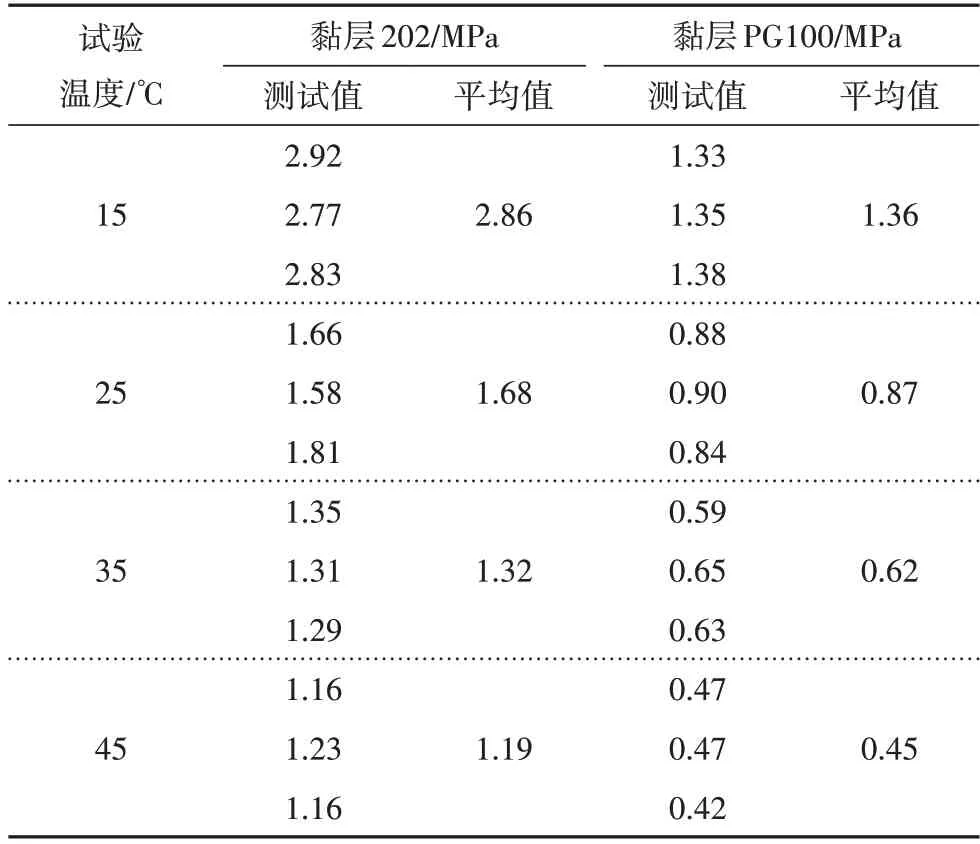

分別測試15 ℃、25 ℃、35 ℃、45 ℃這4種溫度狀態下,黏層202、PG100 與UHPC 的附著力拉拔強度,測試結果如表5所示,分析可知:

表5 拉拔強度測試結果Tab.5 Result of pull-off tests

1)隨著溫度的升高,拉拔強度逐漸下降.與15 ℃時相比,45 ℃時黏層202 的拉拔強度從2.86 MPa 減少到1.19 MPa,降幅為58.4%;PG100 從1.36 MPa減少到0.45 MPa,降幅為66.9%.

2)相同溫度下,黏層202與UHPC 的附著力拉拔強度明顯高于PG100;溫度每升高10 ℃,黏層202 平均降幅為24%,PG100 平均降幅為30%,說明前者溫度穩定性優于后者.

2.2 剪切靜力性能

2.2.1 剪切荷載-位移曲線

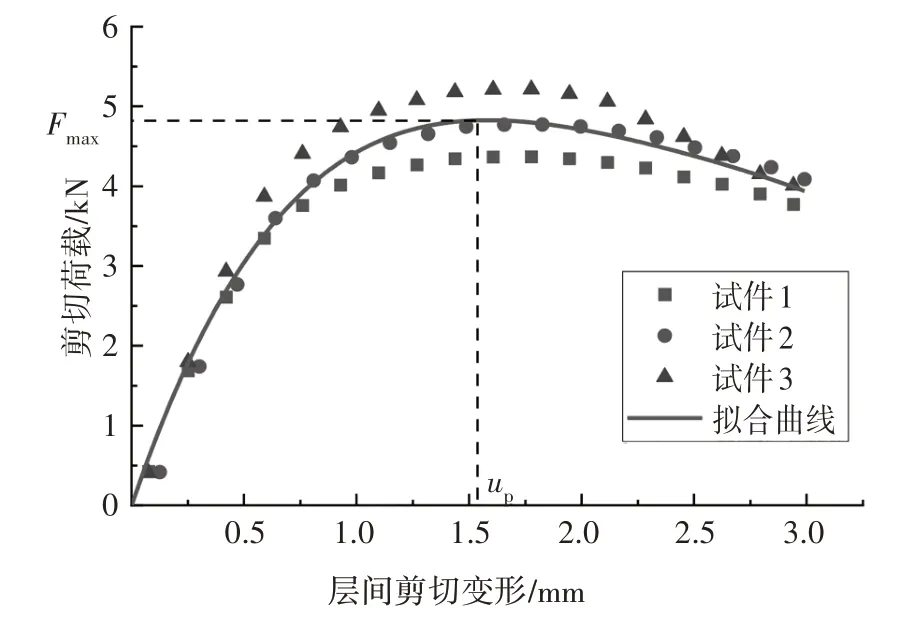

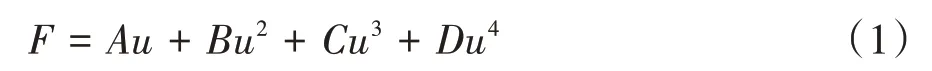

將3 組平行試件測試數據導入坐標系,繪制散點圖,如圖3 所示.通過分析散點數據及其變化規律,擬合出典型荷載-位移曲線,如圖3 所示.擬合曲線為Poly4四次多項式,見式(1).

圖3 典型荷載-位移曲線Fig.3 Classical curve of force and displacement

式中:F為剪切荷載,kN;u為層間剪切變形,mm;A、B、C、D為擬合參數.

兩類黏層的荷載-位移曲線擬合參數如表6所示.

表6 荷載-位移曲線擬合參數Tab.6 Fitting parameters of force and displacement curves

2.2.2 抗剪性能指標

獲取荷載-位移曲線后,可以計算出以下抗剪性能指標.

1)層間剪切強度ISS

層間剪切強度ISS(Interlayer Shearing Strength)定義為單位面積內承受的最大剪切荷載,可由下式計算得出:

式中:ISS 為層間剪切強度,MPa;Fmax為荷載-位移曲線中的峰值荷載,kN;S為剪切試件的截面面積,mm2.

2)剪切剛度IS

參照文獻[14],將剪切剛度IS(Interlayer Stiffness)定義為最大剪切強度與其對應的層間剪切變形之比,計算公式如下:

式中:IS 為剪切剛度,MN∕m3;ISS 為層間剪切強度,MPa;up為峰值荷載對應的層間剪切變形值,mm.

3)層間黏結能IBE

層間黏結能IBE(Interlayer Bonding Energy)定義為峰值荷載-位移曲線包絡的面積[14],根據下式計算:

式中:IBE 為層間黏結能,N·m;up為峰值荷載對應的層間剪切變形值,mm;F為剪切荷載,kN;u為層間剪切變形值,mm.

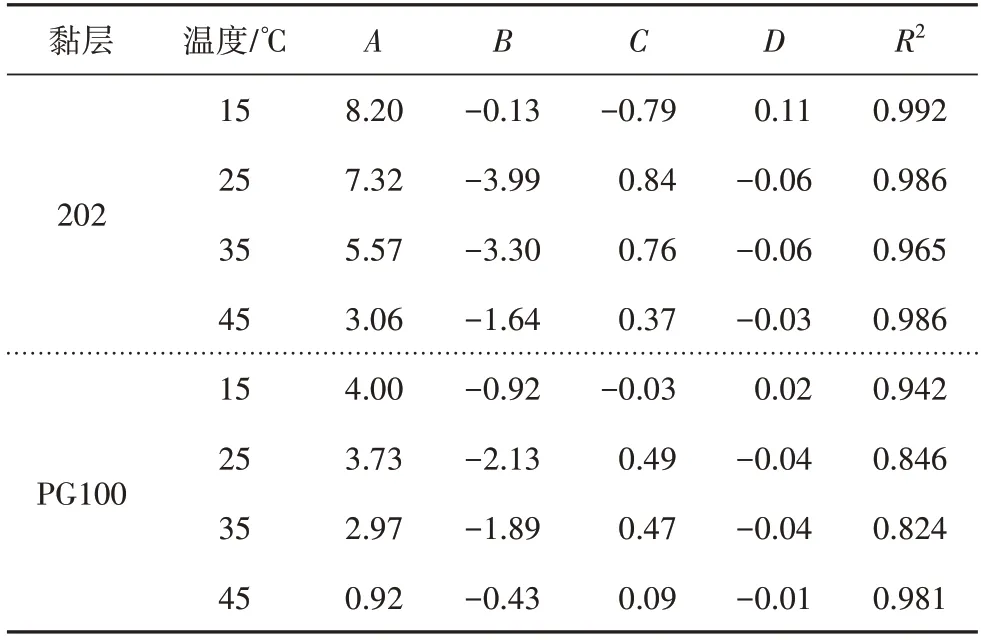

由式(1)~式(4)以及表7 經過分析與整理,得到兩種典型黏層材料的層間剪切靜力性能指標計算結果,如圖4所示.

2.2.3 剪切靜力性能分析

圖4顯示了不同溫度下UHPC-SMA 層間抗剪性能變化規律,由此可知:

圖4 剪切靜力試驗結果Fig.4 Results of monotonic shear test

1)隨著溫度升高,層間剪切強度ISS、剪切剛度IS、層間黏結能IBE 3 項靜力指標均明顯下降;溫度從15 ℃升至45 ℃,黏層202 復合試件的ISS、IS、IBE分別從1.44 MPa、600 MN∕m3、18.31 N·m 降至0.25 MPa、131 MN∕m3、2.89 N·m,PG100 分別從0.54 MPa、230 MN∕m3、7.12 N·m 降為0.09 MPa、37 MN∕m3、1.29 N·m;可見,環境溫度是影響UHPC-SMA層間抗剪性能的顯著因素.

2)黏層202 抗剪性能明顯優于PG100.在15 ℃、25 ℃、35 ℃、45 ℃4 種溫度條件下,黏層202 的ISS、IS、IBE 平均為PG100 的2.4 倍、2.3 倍、2.4 倍;特別是較高溫度(45 ℃)時,黏層202 的ISS、IS、IBE 值明顯高于PG100,差異接近3倍.

2.3 剪切疲勞性能

2.3.1 層間疲勞破壞準則

采用兩項準則來判別UHPC-SMA 層間剪切疲勞破壞.

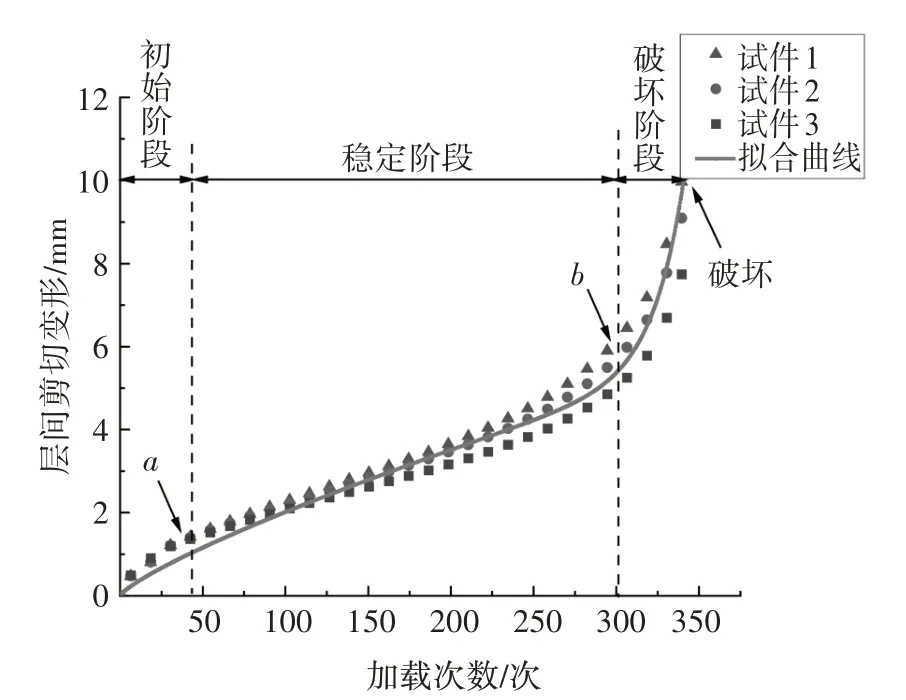

準則Ⅰ 基于層間剪切變形:剪切變形發生顯著且加速變化,即判定為復合試件層間疲勞破壞.如圖5 所示,剪切疲勞曲線特征點b,即為復合試件層間疲勞壽命[12].

圖5 擬合后的剪切疲勞曲線Fig.5 Fitted shearing fatigue curve

準則Ⅱ 基于層間剪切剛度:將前50 次循環的平均剪切剛度作為初始剛度,隨著荷載次數的增加,剛度將逐漸下降,當剪切剛度減至初始剛度的50%時,表征復合試件層間疲勞破壞.此時對應的循環加載次數定義為疲勞壽命[16].

2.3.2 剪切疲勞方程

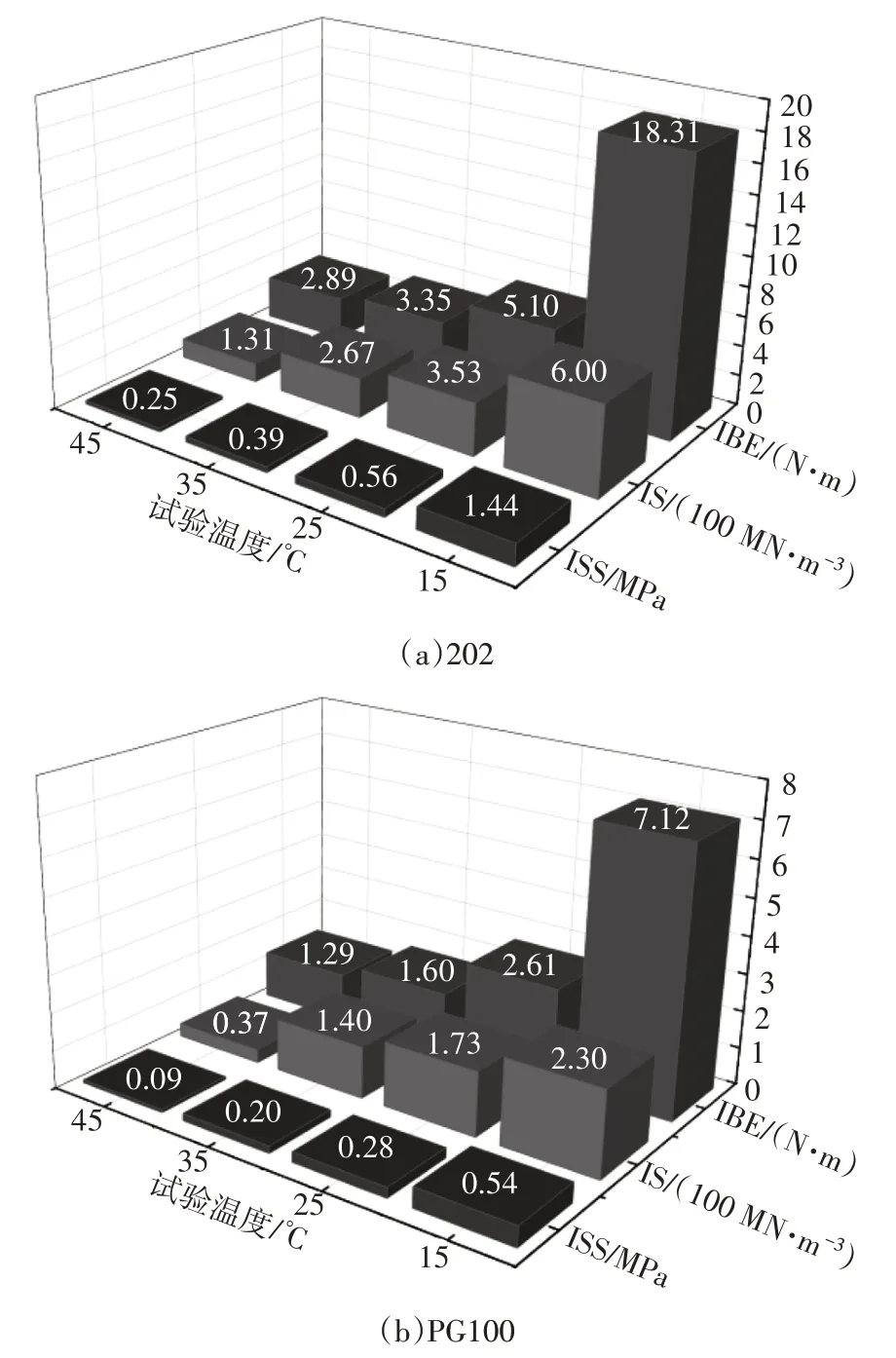

將疲勞試驗數據導入坐標系中,得到層間剪切變形隨加載次數的變化規律,如圖6所示.

圖6 剪切變形-加載次數曲線Fig.6 Curve of shearing deformation and loading times

分析可知,典型的疲勞曲線由三個階段組成:初始階段、穩定階段、破壞階段.在測試初期(0→a),由于試驗系統誤差,如安裝誤差、接觸誤差等,層間變形測試值增長較快;進入穩定階段(a→b)后,變形隨加載次數增加逐漸發展,近似線性增長的規律;隨著重復加載次數不斷增加,黏層材料出現疲勞現象,層間變形加速,直至復合試件發生層間破壞(b→破壞).

文獻[12]認為,Francken 方程能較好地表達剪切疲勞過程,如式(5)所示:

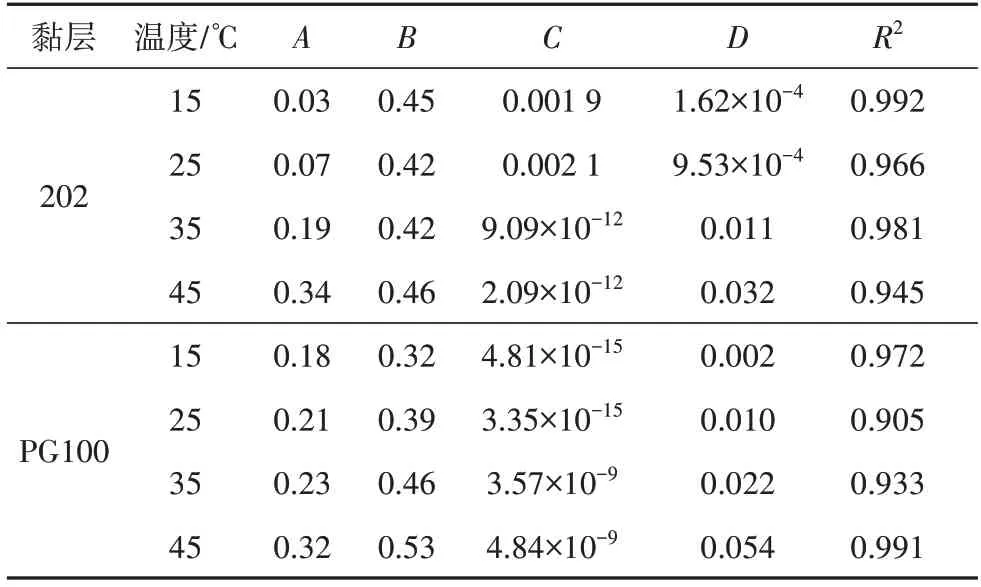

式中:u為層間剪切變形,mm;n為循環加載次數,次;A、B、C、D為擬合參數.

基于式(5),對試驗數據進行整理與計算,得到剪切疲勞方程各擬合參數(見表7),剪切疲勞曲線如圖6所示.

表7 剪切疲勞方程擬合參數Tab.7 Fitting parameters of shearing fatigue equations

2.3.3 剪切疲勞性能分析

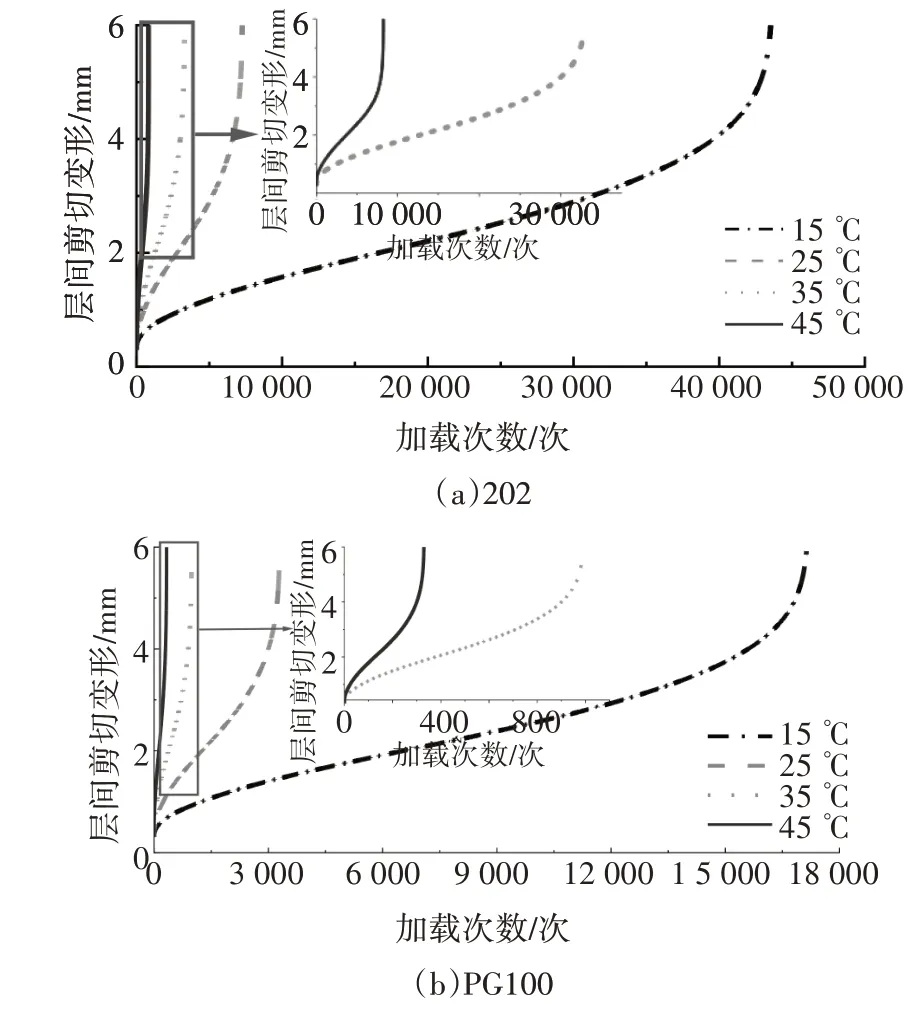

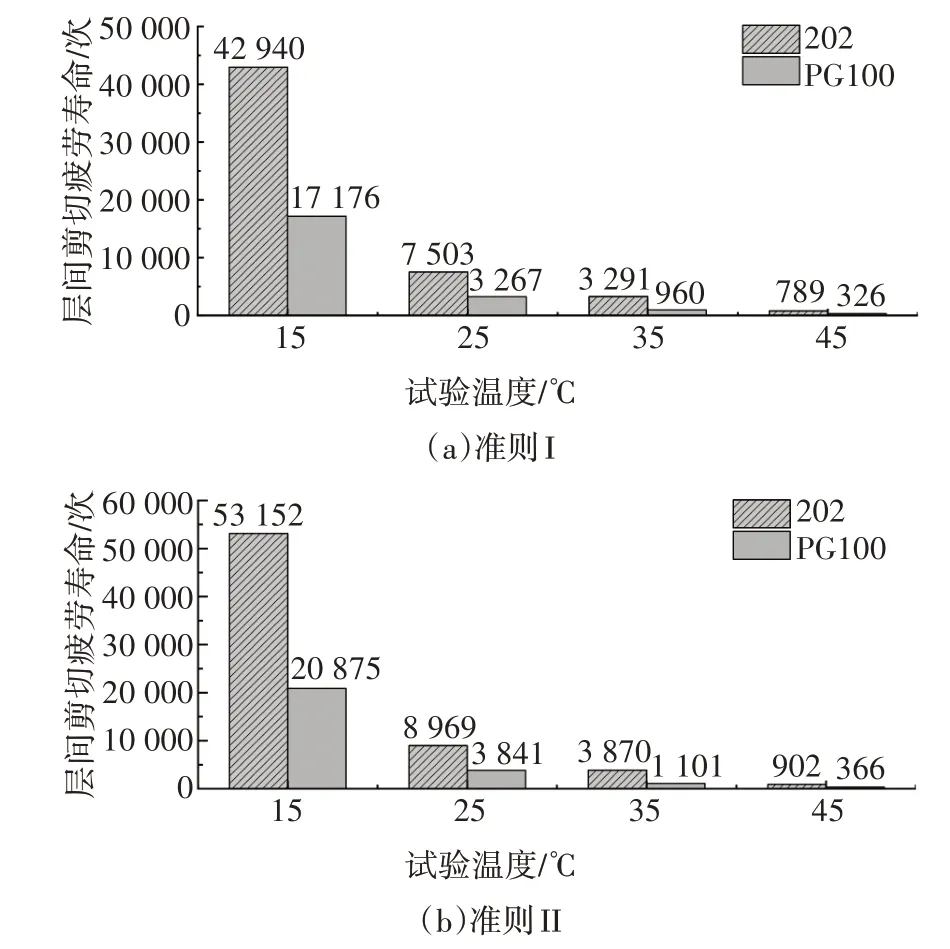

依據疲勞破壞準則Ⅰ、準則Ⅱ,通過MATLAB 編程計算,可得到剪切變形-加載次數曲線特征點b,并獲得剪切剛度減至初始剛度50%時的加載次數,從而得出黏層202 及PG100 復合試件在四種試驗溫度下的剪切疲勞壽命,如圖7所示.

圖7 疲勞壽命結果Fig.7 Results of shearing fatigue life based on two criteria

通過準則Ⅰ和準則Ⅱ可確定層間疲勞壽命區間,且兩種疲勞破壞判定準則總體上吻合良好,趨勢一致.但在裂縫發展過程中,由于骨料嵌擠作用及殘余黏結強度的存在,剛度衰減程度不會與剪切變形發展程度完全一致,由剛度衰減定義的疲勞壽命始終高于準則Ⅰ.實際設計中建議采用準則Ⅰ,該準則方便快捷,在加載過程中即可觀察層間剪切變形的發展規律,且得出的疲勞壽命較為保守.

2.3.4 UHPC-SMA層間剪切疲勞壽命預估

由于室內剪切疲勞試驗的結構模型、受力狀況等都與實際情況存在較大差異,需建立疲勞壽命修正預估模型,對室內試驗得到的疲勞壽命N'f進行系數修正,從而預估疲勞壽命Nf,見下式:

式中:k1為正應力影響系數,由試驗確定,無試驗數據時,可取為3[13,17-18];k2為加載間歇時間系數,可取為5[17];k3為裂縫擴展影響系數,可取為20[17];k4為輪跡橫向分布影響系數,為輪跡橫向分布系數之倒數,可取為k4=1∕0.5[17].

考慮到季節溫度交替作用,《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)[16]提出疲勞試驗溫度應取為當地當量溫度.我國南方地區的疲勞當量溫度為10~25 ℃[19],因此本文僅將15 ℃及25 ℃剪切疲勞壽命代入公式(6)進行修正,結果列于表8.

表8 修正后的剪切疲勞壽命Tab.8 Modified shearing fatigue life

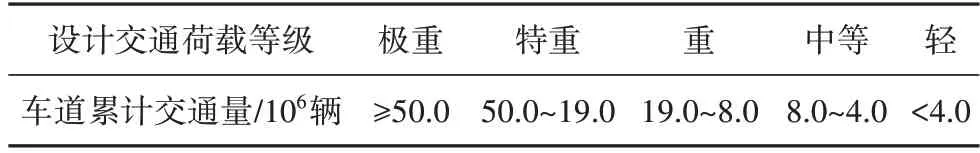

《公路瀝青路面設計規范》(JTG D50—2017)中,交通荷載分級標準如表9 所示[20].當累計當量作用軸次Ne小于疲勞壽命Nf時,可視為不會發生UHPCSMA層間剪切疲勞破壞.以當量疲勞溫度15℃為例,表8 中黏層202 的預估剪切疲勞壽命為25.80×106~31.89×106次,而PG100 則 為10.30×106~12.53×106次;參照表9 可知,黏層202 適應于重交通或特重交通等級;而黏層PG100僅適應于中等及輕交通等級.

表9 設計交通荷載等級Tab.9 Level of traffic load

3 拉拔強度與剪切強度的關聯性

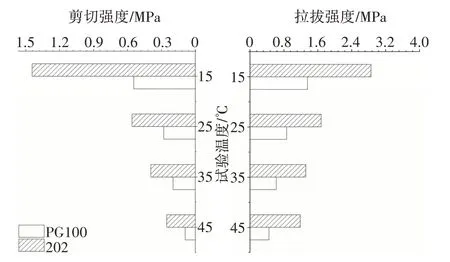

將拉拔試驗結果與剪切試驗結果列于圖8 中,從而可以看出,黏層拉拔強度與剪切強度具有相似的變化規律.

圖8 剪切強度與拉拔強度Fig.8 Results of ISS and pull-off strength

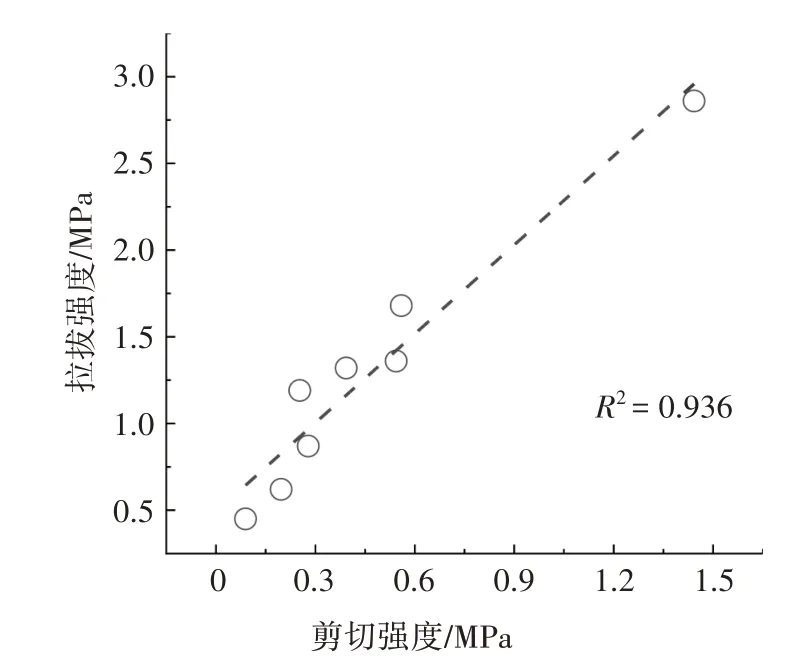

使用散點圖考察兩者之間的關系,對拉拔強度與剪切強度進行關聯性分析,結果見圖9.

圖9 拉拔強度與剪切強度回歸分析Fig.9 Correlation between Pull-off strength and ISS

由此可知,拉拔強度與剪切強度兩者具有線性相關性,回歸方程可表述為:

式中:σt為剪切強度,MPa;τ為拉拔強度,MPa.

4 剪切靜力指標與剪切疲勞壽命的關聯性

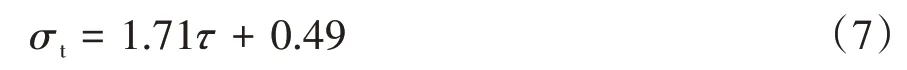

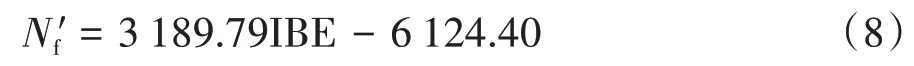

觀察圖4與圖7可知,剪切靜力指標與剪切疲勞壽命變化趨勢基本一致,表明彼此之間存在必然的聯系.通過散點圖分析層間剪切強度ISS、剪切剛度IS、層間黏結能IBE 3 項靜力指標與疲勞壽命存在相互關系,擬合結果如圖10所示.由圖10可知:疲勞壽命與靜力指標的相關性排序為:層間黏結能IBE>層間剪切強度ISS>剪切剛度IS,其相關系數R2依次為0.984、0.945、0.779.

圖10 靜力指標與疲勞壽命關聯性分析Fig.10 Correlation between results of monotonic test and fatigue life

在靜力指標中,層間黏結能IBE 與疲勞壽命的關系最為密切,二者關系如下式:

式中:為剪切疲勞壽命,次;IBE為層間黏結能,N·m.

層間黏結能IBE 不僅考慮了受剪全過程中黏層承受剪切力的大小,同時也反映了復合試件抵抗剪切變形的能力,揭示了力和變形的共同效應,表征著層間抵抗剪切過程中的總能量消耗,可綜合評估UHPC-SMA黏層的靜力及疲勞特性.

5 結論

1)改性環氧樹脂黏層202 的黏結性能明顯優于高黏高彈瀝青黏層PG100;隨著溫度的升高,兩種典型黏層材料強度逐漸下降,溫度每升高10 ℃,黏層202 平均降幅為24%,PG100 平均降幅為30%,說明前者溫度穩定性優于后者.

2)UHPC-SMA 剪切荷載-位移全過程曲線可擬合為Poly4 四次多項式,層間抗剪性能采用層間剪切強度ISS、剪切剛度IS、層間黏結能IBE 表征,其中IBE反映了剪切力和剪切變形的共同效應,可以作為綜合評估層間黏結性能的重要指標.

3)通過剪切疲勞試驗設計,獲得剪切變形-加載次數曲線,并擬合得到UHPC-SMA 層間剪切疲勞方程.依據疲勞破壞準則,可預估兩種典型黏層材料的剪切疲勞壽命,進而評價兩種黏層材料的適用性.

4)剪切靜力性能與剪切疲勞壽命密切相關,靜力指標越高,疲勞壽命越長.其相關性排序為:層間黏結能IBE>層間剪切強度ISS>剪切剛度IS.基于實驗數據,建立了層間黏結能IBE 與疲勞壽命的關系模型.