基于CaO預處理的細粒級尾砂漿濃密試驗研究

郭衷中,吳圣剛,陳偉

(湖南黃金洞礦業有限責任公司,湖南 岳陽市 4145070)

0 引言

湖南黃金洞礦業有限責任公司(以下簡稱“黃金洞金礦”)是湖南省三大黃金生產企業之一,已有將近百年開采歷史,多年的連續開采致使現有尾礦庫庫容即將告罄,地下遺留有大量采空區亟待處理。同時礦區位于黃金河濕地公園內,黃金溪穿過礦區,地表密集分布有大量建(構)造物,屬典型的“三下開采”。充填采礦法以其有效控制地壓、以尾砂為骨料降低尾礦排放及處理采空區等特點已被廣泛應用于大量地下礦山[1-2]。

充填采礦中,高濃度膠結充填料漿制備是充填采礦技術得以成功實施的關鍵技術之一[3]。由于選廠直接排出的尾砂濃度較低(10%~20%左右),波動較大,經磨礦工藝后粒級較細等因素,僅借助尾砂自身重力難以快速沉降。因此,為加快生產循環速度,提高充填作業效率及沉降效果等,必須借助絮凝劑及高效濃密設備對其進行快速濃密脫水,從而獲得所需高質量濃度礦漿[2,4-6]。絮凝劑型號、絮凝劑添加量、礦漿稀釋質量濃度是尾砂濃密的基礎參數,不同參數之間組合多,濃密效果差異大。因此在對濃密設備尺寸選型之前,開展室內動/靜態絮凝沉降試驗,獲取基礎尾砂濃密參數是設備選型的前期基礎工作之一。

實踐發現,黃金洞金礦尾砂從選廠未經任何處理工序直接排出,尾砂漿體內殘留的大量選礦藥劑,會對細粒級尾砂絮凝產生較大影響。類似情況,也在其他礦山生產實踐中有所體現[6]。有鑒于此,本文在獲取黃金洞金礦尾砂粒徑的基礎上,利用CaO對尾礦砂漿進行預處理,從而削弱甚至消除選礦藥劑的影響,開展靜態絮凝沉降試驗獲得最優的絮凝劑型號、絮凝劑添加制度及礦漿稀釋質量濃度等參數。并在此基礎上,通過小型濃密機模擬現場實際動態進料放料工況,得到不同給料速度下,底流質量濃度、溢流水固含量及溢流水上升速度等參數,在滿足黃金洞金礦底流質量濃度及溢流水固含量指標的情況下確定最佳給料速度。為高效濃密設備的選型及現場半工業試驗提供依據。

1 試驗材料

1.1 黃金洞金礦全尾砂漿

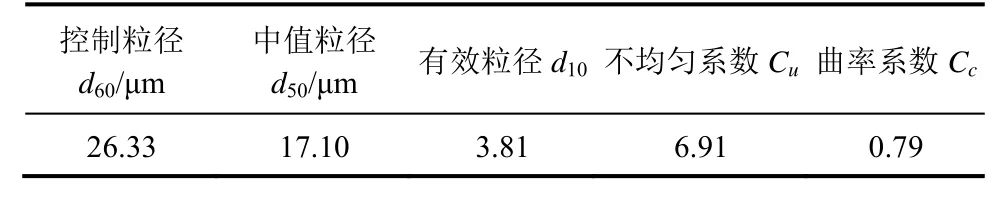

在黃金洞金礦選廠下料點選取全尾砂漿若干,混合均勻后測其含水率備用。另取5 kg左右全尾砂漿置于鼓風干燥箱內,100℃下烘干后在干凈容器內攤開鋪平,采用九宮格取樣法取500 g作為粒徑測試的樣品。并利用Mastersizer2000激光粒度儀測試尾砂粒徑,粒級分布見圖1,尾砂粒徑性狀匯總見表1。另取部分干燥尾砂利用比重瓶多次測試取平均值,測得其真密度為2.773 g/cm3。

表1 黃金洞金礦全尾砂粒徑性狀參數

圖1 黃金洞金礦全尾砂粒級分布

從粒級大小來看,-200目(<74 μm)顆粒占 比為76.32%,-400目占比為64.13%,屬于細粒級尾砂[7]。而細粒級尾砂作為充填骨料不僅會影響充填體的強度,還會因難以沉降影響砂漿質量濃密。從級配來看,尾砂的不均勻系數為6.91,在5~10之間;而曲率系數為0.79,在0~1之間。說明黃金洞金礦尾砂顆粒組成分布均勻連續,級配良好,但曲率系數較低,說明有較大粒徑顆粒缺失[8]。

1.2 絮凝劑

試驗選用巴斯夫BSF5250型陰離子絮凝劑、1530型陽離子絮凝劑及WXLB-X型陰離子絮凝劑作為備選。分別用電子天平(精確度0.01 g)稱取0.1 g絮凝劑顆粒后,加100 mL水,用磁力攪拌器攪拌30~60 min,攪拌速度控制在300 r/min左右,直至無肉眼可見絮團,即為所需1‰濃度的絮凝劑 溶液。

1.3 試驗用水

為符合現場實際濃密工況,本次試驗用水選用選廠所排尾水。

1.4 預處理藥劑

試驗所用預處理藥劑為分析純CaO。

2 基于CaO預處理的靜態濃密試驗

2.1 預處理藥劑最佳添加量

在前期預試驗中發現,不同型號及添加量的絮凝劑對黃金洞金礦全尾砂漿的濃密效果均比較差,且主要體現在上清液,在濃密后仍然比較渾濁。經過對尾砂來源及選礦藥劑進行調查發現,砂漿中殘留選廠藥劑(水玻璃)會導致水玻璃膠體之間的電荷平衡,而使細尾砂難以形成大絮團而懸浮于上清液中,對砂漿濃密效果產生消極影響。因此,選用堿金屬氧化物生石灰(CaO)作為預處理藥劑,企圖打破砂漿溶液的電荷平衡,促使水玻璃膠體向凝膠狀或晶體轉化,提升砂漿濃密效果。試驗選取CaO添加量為2 kg/t、3 kg/t、4 kg/t(處理每噸干重尾砂所需Cao量)。控制絮凝劑型號為BSF5250、添加量為50 g/t、砂漿質量濃度為6%,對不同CaO添加量下上清液的澄清度進行觀測,見圖2。由圖2可以看出,CaO添加量為3 kg/t時上清液澄清度的改善效果最好,因此,推薦CaO添加量為3 kg/t。

圖2 不同CaO添加量預處理下的上清液澄清度

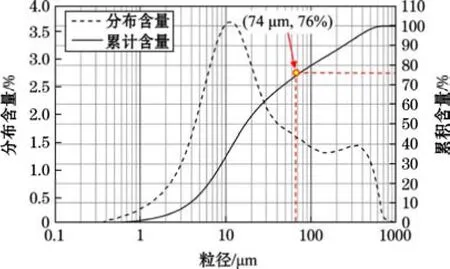

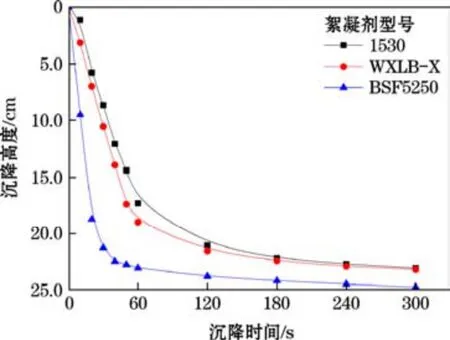

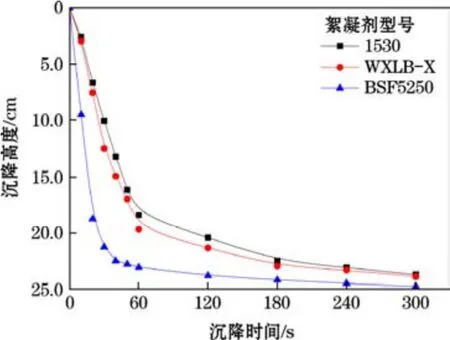

2.2 絮凝劑型號選型

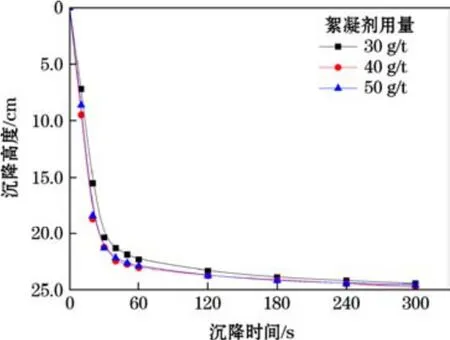

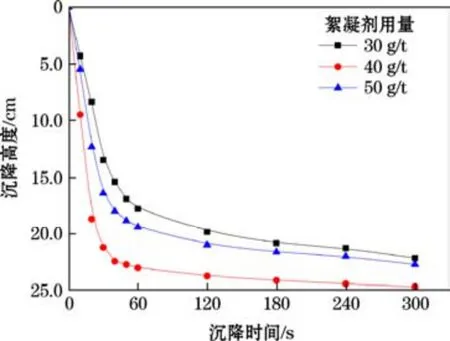

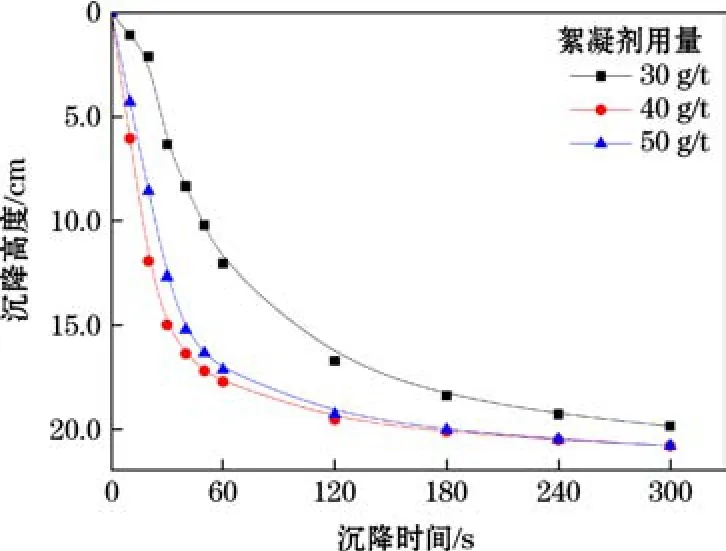

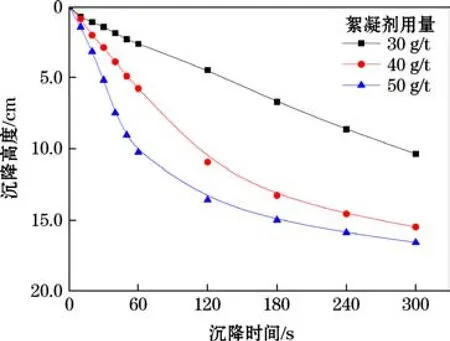

在對砂漿進行預處理后,為了優選出合適的絮凝劑添加制度,需要先對絮凝劑型號進行篩選。絮凝劑選型試驗控制尾砂砂漿質量濃度為6%,分別測試不同絮凝劑添加量30 g/t、40g/t、50g/t時三種絮凝劑的絮凝效果。不同絮凝劑用量下的沉降高 度-時間曲線見圖3至圖5。可以看出,BSF5250型絮凝劑在3種礦漿質量濃度下的沉降高度曲線變化趨勢最陡,尾砂沉降速度較快,即沉降效果最好,因此推薦使用BSF5250型絮凝劑。

圖3 絮凝劑用量30 g/t時沉降高度-時間曲線

圖5 絮凝劑用量50 g/t時沉降高度-時間曲線

2.3 絮凝劑最佳添加量

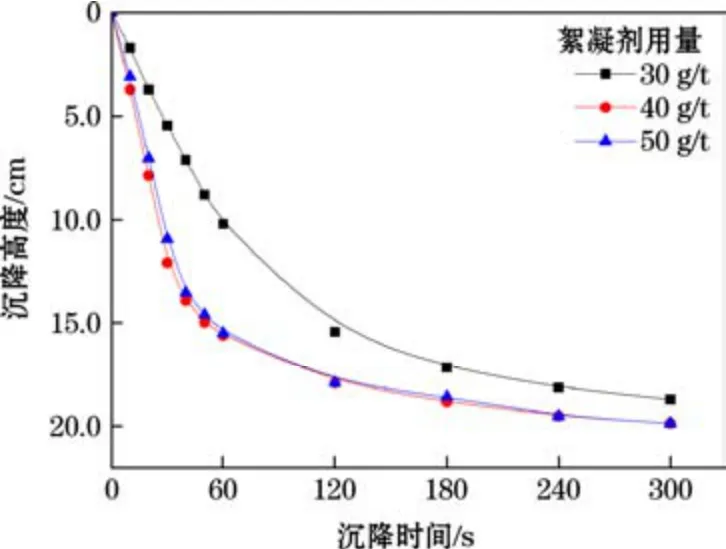

在選定最優絮凝劑型號后,需要對絮凝劑添加制度(礦漿稀釋質量濃度及絮凝劑添加量)進行優選。因此,本試驗控制絮凝劑型號為BSF5250,且均按3 kg/t的CaO添加量對礦漿進行前期預處理。再配制質量濃度為6.07%、9.20%、11.69%、13.11%、16.41%的尾砂礦漿,分別按30 g/t、40 g/t、50 g/t絮凝劑的添加量加入BSF5250型絮凝劑,觀察并記錄其沉降速度和濃密后的上清液澄清度,不同礦漿稀釋質量濃度下的沉降高度-時間曲線見圖6至圖10。

圖4 絮凝劑用量40 g/t時沉降高度-時間曲線

圖6 尾砂礦漿質量濃度為6.07%時沉降高度-時間曲線

由圖6至圖10可以看出,在礦漿質量濃度為6.07%~13.11%時,全尾砂的沉降速度隨著絮凝劑添加量的增加而變快,在絮凝劑添加量達到40 g/t時,沉降效果最好。但在礦漿質量濃度增至16.41%時,高質量濃度成為制約尾砂快速沉降的制約性因素,在絮凝劑添加量增至50 g/t時,沉降效果仍不理想。因此,綜合成本、沉降效果等因素,確定適用于黃金洞金礦尾砂絮凝沉降的BSF5250型絮凝劑的最佳添加量為40 g/t,礦漿質量濃度不高于13.11%。

圖7 礦漿質量濃度為9.20%時沉降高度-時間曲線

圖8 礦漿質量濃度為11.69%時沉降高度-時間曲線

圖9 礦漿質量濃度為13.11%時沉降高度-時間曲線

圖10 礦漿質量濃度為16.41%時沉降高度-時間曲線

2.4 最佳砂漿質量濃度

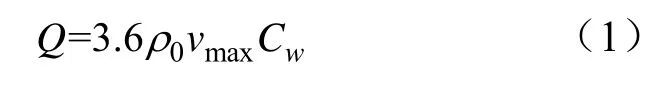

通過小型靜態絮凝試驗,可以得出不同質量濃度下砂漿的固體通量,并能夠直接反映濃密設備的理論處理能力,為動態濃密試驗的進一步選型縮小選擇范圍提高依據。根據Coe—Clevenger 沉降理論[9],在尾砂自由沉降期間,根據顆粒質量濃度的不同,分為澄清區、干涉區、過渡區和壓密區[10]。4個區間的尾砂沉降速度不同,但尾砂沉降速度的變化規律基本一致,即存在一個最大沉降速度。因此,理論上可以據此得到固通量的極大值,即為該質量濃度料漿下的最大固通量。計算公式如下[11]:

式中,Q為尾砂固體通量,t/(m2·h);ρ0為砂漿的密度,kg/m3;vmax為尾砂最大沉降速度,m2/s;Cw為砂漿質量濃度,%。

由式(1)計算出不同料漿質量濃度下的最大固體通量,據此繪制黃金洞金礦尾砂固體通量-礦漿質量濃度曲線。由圖11可以看出,在砂漿質量濃度為6%~12%時,尾砂固體通量呈遞增趨勢,而在砂漿質量濃度為12%~16%時,尾砂固體通量逐漸降低。因此可以得出,黃金洞金礦尾砂靜態沉降最佳固體通量對應的礦漿質量濃度為12%左右。

圖11 黃金洞金礦尾砂固體通量-礦漿質量濃度曲線

3 基于CaO預處理的動態濃密試驗

通過靜態絮凝沉降,可以確定尾砂絮凝制度、砂漿稀釋質量濃度及極限固體通量等,但無法模擬現場動態進料、出料的實際工況。因此,需要借助小型深錐濃密設備,模擬不同給料速度及給料質量濃度下,尾砂動態濃密下底流質量濃度、溢流水上升速度及溢流水含固量等工程參數。為濃密機的設計提供理論依據。

3.1 動態濃密試驗步驟

(1)黃金洞金礦尾砂漿體預處理。按照每噸尾砂添加3 kg CaO的添加量對尾砂漿進行預處理,然后靜置備用。

(2)絮凝劑的配制。絮凝劑采用靜態絮凝沉降試驗確定的BSF5250型絮凝劑,在室溫下配成0.1%質量濃度,動態試驗稀釋成0.05%質量濃度待用。

(3)樣品分析及預處理。給料礦漿以及每次得到的底流固體樣品,經過抽濾、水洗、烘干后,記錄相關數據再進行質量濃度分析。溢流樣固體含量分析首先用真空過濾裝置過濾溢流樣,同樣經水洗烘干再進行固含量分析。

(4)動態濃密試驗。動態試驗采用4個蠕動泵,分別用于泵送稀釋水、絮凝劑、砂漿進入100 mm直徑濃密機模型的筒體即給料系統中,然后從濃密機筒體底部泵出濃縮后的底流。稀釋水依然采用尾水;絮凝劑添加量在40 g/t左右浮動;礦漿質量濃度配置為12%左右,然后放入100 L的桶內用電動攪拌機充分攪拌均勻,最后泵入管道。通過計算調整蠕動泵轉速,使絮凝劑、尾礦礦樣達到靜態試驗的最佳添加比,并模擬不同情況下的濃密試驗結果。當泥層高度為120 mm時開始取樣測溢流水的上升速度和固含量,當泥層高度為240 mm時開始取樣測底流參數。

3.2 動態試驗結果與討論

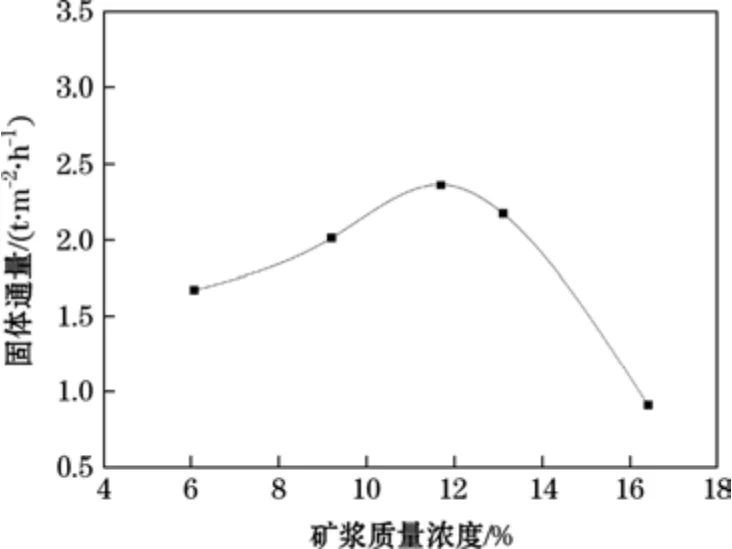

由于尾砂動態濃密試驗耗砂量大,試驗過程較為繁瑣,無法批量進行不同參數的組合試驗。因此,在前期靜態絮凝沉降試驗得到的參數基礎上進行微調。因此,本次共進行了5組不同給料速度下的動態試驗,試驗結果匯總見表2。

表2 黃金洞金礦尾砂動態濃密試驗結果

由表2可以看出:隨著給料速度由0.37t/(m2·h)增加到1.16t/(m2·h),溢流水的固含量由8.214×10-5增至3.6555×10-4,溢流水上升速度由4.29 m/h增至17.13 m/h,底流質量濃度由61.29%降至54.89%。

根據黃金洞金礦實際充填需求,底流質量濃度必須高于55%,溢流水固含量應降至3×10-4以下。因此,當給料速度為0.37~0.84 t/(m2·h)時,能滿足底流質量濃度及溢流水要求。

4 結論

(1)根據前期探索性試驗,黃金洞金礦尾砂由于選廠藥劑殘留使細尾砂難以形成大絮團而懸浮于上清液中,采用CaO對砂漿進行預處理能打破絮凝體系電荷平衡,獲得良好沉降效果,并確定最優CaO添加量為3 kg/t;

(2)通過室內靜態絮凝沉降試驗,確定尾砂經CaO預處理后的最優絮凝劑型號為BSF5250,最佳絮凝劑添加量為40 g/t,最佳砂漿質量濃度為12%左右。

(3)利用小型濃密機模型,在尾砂前期預處理試驗及靜態絮凝沉降試驗基礎上,進行了室內動態濃密試驗,當給料速度為0.37~0.84 t/(m2·h)時,能滿足底流質量濃度為55%以上,及溢流水含固量為3×10-4以下的要求。

(4)CaO作為堿金屬氧化物,價格低廉,獲取方便,作為預處理藥劑具有較強可行性。同時在充填料漿制備過程中,CaO可以與水反應形成Ca(OH)2,在少量添加情況下不僅不會對強度造成消極影響,甚至會加快水泥水化反應,提高早期充填體強度[12]。