湖南寶山礦全尾砂膏體充填參數優化研究

朱敏,龔永超,梁巨理,曾廣新,王雁波

(1.湖南寶山有色金屬礦業有限責任公司,湖南 郴州市 423000; 2.長沙礦山研究院有限責任公司,湖南 長沙 410012)

0 前言

隨著礦山開采進入深部,充填采礦成為控制地壓與安全采礦的關鍵手段之一[1],具有無沉降、無離析、無脫水特性的膏體充填技術成為充填采礦 研究的重點[2]。膏體充填技術可充分提高采場穩定性和礦石回采率,適宜的膏體充填配比是礦山經濟開采的前提[3],而尾砂濃密脫水技術是膏體充填的關鍵環節[4-6],尾砂濃密可通過開展一系列的沉降試驗來確定相關參數,以便為確定濃密設備提供依據[5-6]。

湖南寶山有色金屬礦業有限責任公司(寶山礦)位于湖南省桂陽縣城西,寶山礦區屬低山丘陵區,礦山井下開采能力為1000 t/d,目前采礦方法主要采用上向水平分層充填法和淺孔留礦嗣后充填法,主要充填方式為廢石非膠結充填。隨著開采深度逐步下降,礦山當前存在技術、經濟和安全等方面的難題:

(1)礦區開采深度和開采范圍的不斷擴大,造成地表沉降將直接威脅到地表工業場地,深部地壓顯現嚴重,目前所采用的干式充填無法滿足深部礦體開采需求。

(2)隨著礦山新箕斗井的建成,生產能力將從30萬t/a提高至49.5萬t/a,礦塊同步回采增多,為保證回采作業安全,須提高充填質量。

(3)廢石不具自立能力,需留設保護礦壁,造成資源浪費,充填與采礦不能有序銜接和配合,制約礦山提高生產能力。

為解決寶山礦業深部礦體安全高效開采問題,礦山決定采用深錐濃密機全尾砂膏體充填技術。對此,本研究采用寶山礦的全尾砂開展充填配比試驗,結合礦山開采技術條件,得到與井下充填采礦匹配的推薦配比與深錐濃密機底流質量濃度要求,同時進行全尾砂絮凝靜動態沉降試驗,研究各絮凝沉降參數對全尾砂沉降特性的影響規律,為寶山礦全尾砂膏體充填技術參數選擇提供理論依據。

1 充填技術參數試驗

1.1 充填材料選擇

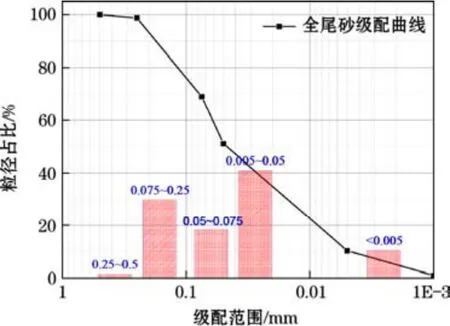

試驗充填骨料采用寶山礦全尾砂,全尾砂平均真密度為2.833 kg/m3粒徑組成測試結果見圖1,寶山礦全尾砂粒度偏細,0.075 mm以下顆粒所占比例達69.1%,平均粒徑為0.076 mm,粒度偏細將影響全尾砂沉降,普通立式砂倉沉降底流質量濃度難以達到膏體充填工藝要求,故礦山采用深錐濃密機進行絮凝沉降,以提高全尾砂底流質量濃度及降低溢流水含固量。

圖1 寶山礦全尾砂級配

膠凝材料采用普通32.5硅酸鹽水泥,深錐濃密機濃密后的高質量濃度料漿與膠凝材料混合攪拌形成膏體,無需額外加水,質量濃度過高需添加少 量水稀釋,以及充填前后洗管用水時,采用深錐濃密機溢流水。

1.2 充填技術參數試驗

充填技術參數是充填系統設計的主要依據,需通過充填試驗加以確定[7]。尾礦充填試驗主要包括兩部分內容,即充填配比試驗和尾礦漿濃密沉降試驗,本研究通過充填配比試驗在滿足寶山礦實際開采所需強度指標條件下,獲取最優的充填配比與質量濃度[7-8],由此得出深錐濃密機全尾砂底流質量濃度要求,利用全尾砂絮凝沉降靜態試驗確定絮凝劑類型、用量、礦漿質量濃度等參數[9],絮凝沉降動態試驗在靜態的基礎上增添了連續進料,連續排料的過程,更切合深錐濃密機絮凝沉降的過程,更方便確定較好的給料速率,為膏體充填工業性試驗技術參數選擇提供理論依據[10]。

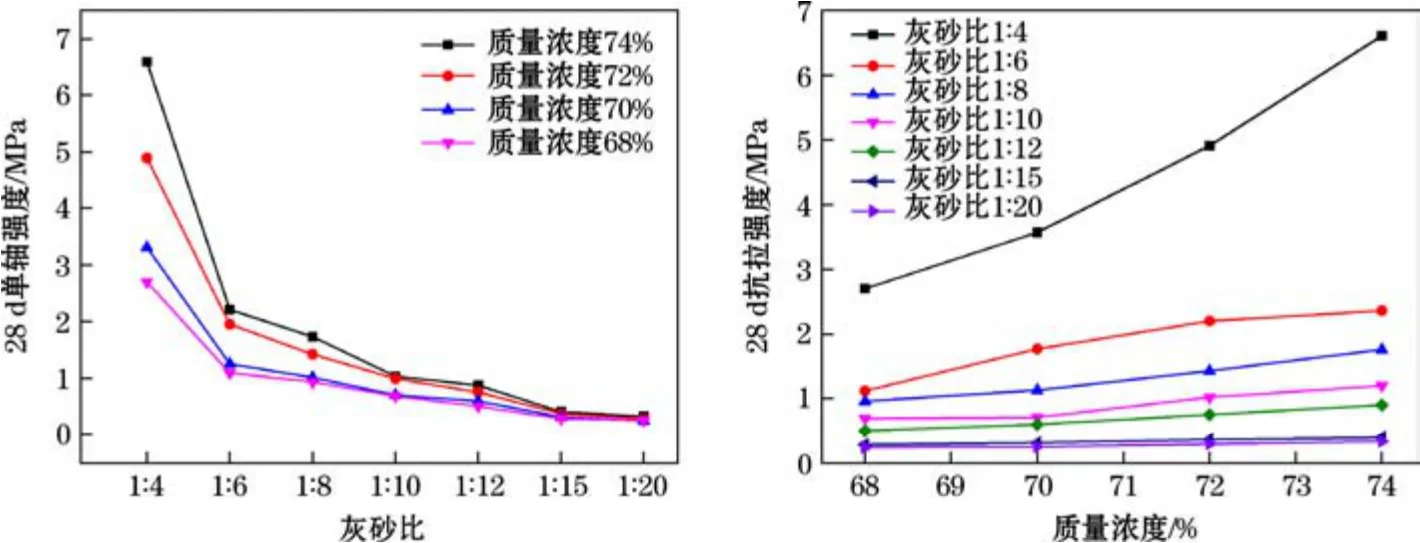

充填配比試驗在寶山礦全尾砂物理力學性能測定基礎上,選用水泥∶尾砂為1∶4,1∶6,1∶8,1∶10,1∶12,1∶15,1∶20等7種配比,分別在尾砂質量濃度為68%,70%,72%,74%時進行室內充填體試塊制作,一共進行28組試驗,測定養護期為28d的充填體單軸抗壓強度。

全尾砂絮凝沉降靜態試驗采用XG9020,ABO,A110 3種陰離子絮凝劑,在礦漿質量濃度為17.51%、15.81%、13.51%、11.36%時,測定全尾砂的平均沉降速度(沉降時間取20 min),同時對5min后溢流水固含量和20 min后平均壓縮質量濃度進行測定。

全尾砂絮凝沉降動態試驗采用4個蠕動泵,分別用于泵送稀釋水、絮凝劑、尾砂礦樣進入濃密試驗裝置的給料系統中,從試驗裝置底部泵出底流礦樣。稀釋水采用自來水,絮凝劑通過2個不同的給藥點添加,添加量由靜態試驗所得數據為參考,礦漿配成的質量濃度為11%左右,然后放入100 L的桶內用電動攪拌機充分攪拌均勻,最后泵入管道。通過計算調整蠕動泵轉速,使絮凝劑、尾礦礦樣達到靜態試驗的最佳添加比,并模擬不同情況下的濃密試驗結果。當泥層高度為120 mm時開始取樣測溢流水,當泥層高度為240 mm時開始取樣測底流質量濃度。模擬試驗裝置采用Φ100 mm的濃密機。

2 試驗結果與分析

2.1 充填配比試驗結果

寶山礦深部主要采用兩步回采的淺孔留礦嗣后充填法、上向水平分層充填法,根據寶山礦開采技術條件,綜合考慮安全和經濟兩個方面,確定采用如下強度指標:

(1)打底或膠面,28 d抗壓強度≥2 MPa;

(2)一步采人工礦柱,28 d抗壓強度為1~1.5 MPa;

(3)二步采礦房充填及嗣后充填,28 d抗壓強度≥0.3 MPa。

由圖2充填配比試驗結果可知,充填體試件單軸強度隨灰砂比增大而降低,降低幅度最大為1∶4~1∶6,尾砂質量濃度為74%、72%、70%、68%時,降低幅度分別為66.57%、60.12%、62.24%、59.63%;隨著灰砂比增大,單軸強度降低的幅度逐漸變小,當灰砂比為1∶15~1∶20時,單軸強度降低幅度為20.00%、24.32%、22.58%、10.71%。充填體試件單軸強度隨質量濃度的增大逐漸增大,在灰砂比較大時,質量濃度對于單軸強度的影響較大,在灰砂比為1∶15~1∶20時,不同質量濃度下單軸強度近乎 相等。

圖2 不同灰砂比與質量濃度的28 d單軸強度

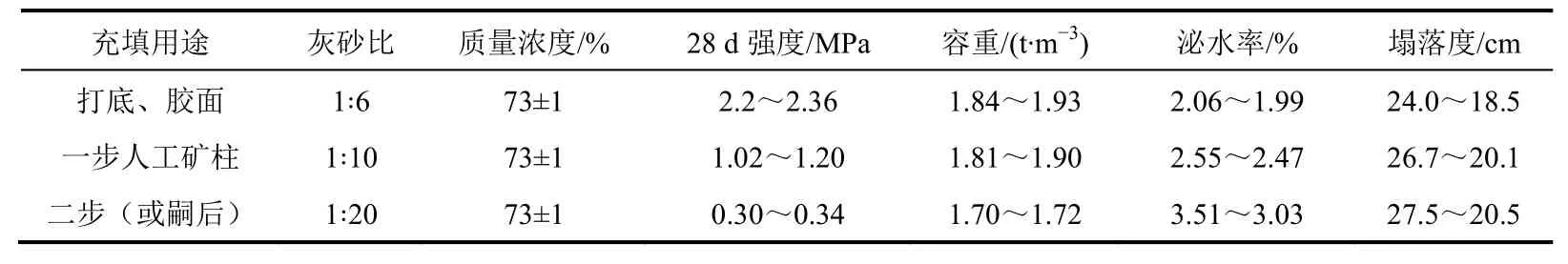

依據礦山采礦方法所需充填料的強度指標及充填配比試驗結果,從安全經濟層面確定充填配比及性能參數(見表1)。

表1 全尾砂膏體充填料配比及性能參數

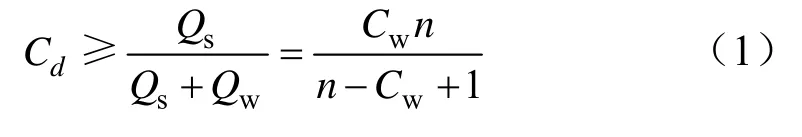

設充填量為Q,質量濃度為Cw,砂灰比為n(如1∶20灰砂比,n=20),則全尾砂漿的質量Qs=QCwn/ (n+1),水質量Qw=Q(1-Cw),深錐濃密機底流濃度要求:

依據推薦配比參數,膠結充填料漿質量濃度為(73±1)%,按灰砂比1∶6,1∶10,1∶20計算,全尾砂底流質量濃度分別應達到(70±1)%,(71±1)%,(72±1)%,為滿足各充填用途,深錐濃密機全尾砂底流質量濃度應達到(72±1)%。

2.2 全尾砂絮凝沉降試驗

2.2.1 靜態沉降試驗結果

由圖3、圖4,在同一礦漿質量濃度下,添加絮凝劑A110沉降速率明顯高于XG9020、ABO,XG9020與ABO兩者沉降速率相差較小,隨著絮凝劑量增加,沉降速度緩慢遞增。絮凝劑A110從10 g/至70 g/t,礦漿質量濃度為17.51%、15.81%、13.51%、11.36%時沉降速度增加率為1.4%、1.7%、2.9%、2.0%,絮凝劑A110相同用量下,沉降速度隨著礦漿質量濃度的升高有明顯降低,礦漿質量濃度由11.36%升至17.51%,絮凝劑用量10 g/t、25 g/t、55 g/t、70 g/t時降低幅度分別為10.64%、10.85%、 11.65%、11.47%。綜合分析,沉降速率影響因素:絮凝劑種類>礦漿質量濃度>絮凝劑用量。

圖3 不同礦漿質量濃度及絮凝劑下沉降速率與絮凝劑用量關系

圖4 絮凝劑A110不同用量下沉降速率與礦漿質量濃度關系

由表2可知,在同一絮凝劑的相同用量下,溢流水固含量隨著礦漿質量濃度的降低而逐漸降低,在礦漿質量濃度為11.36%時,未檢測出溢流水固含量,絮凝劑A110溢流水固含量在同質量濃度下小于XG9020、ABO,表中絮凝劑A110所有靜態實驗的溢流水固含量良好(<86×10-5),繼續稀釋意義不大。20 min后平均壓縮底流質量濃度最高為59.45%,底流料漿未能達到膏體狀態。

表2 不同礦漿質量濃度及絮凝劑下溢流水固含量和20 min后平均壓縮質量濃度

綜合絮凝劑的用量,沉降速度以及20 min后平均壓縮質量濃度,靜態試驗較好的條件:A110陰 離子型絮凝劑用量為50 g/t,礦漿稀釋質量濃度約為11%。

2.2.2 動態沉降試驗結果

從上圖5可知,隨著給料速度增加,溢流水固含量呈現出指數增長,由于進料速度加快,尾砂顆粒發生絮凝反應的時間縮短,絮凝反應不徹底,溢流水固含量逐漸增加。底流質量濃度在給料速度為0.41~0.86 t/(m2·h)時,先出現緩平段0.14~0.51 t/(m2·h),在拐點后再快速下降,底流質量濃度隨給料速度的增加而降低,主要原因是進料速度加快導致泥層上升速度加快,使得泥層壓縮脫水時間縮短。底流質量濃度為71.53%~73.78%,達到膏體充填要求的質量濃度。料漿的黏度與屈服應力在給料速率為0.41~0.86 t/(m2·h)時同樣出現緩平段,后經拐點后快速下降,表明在緩平段尾砂顆粒絮凝反應充分,屈服強度與黏度效果較好,在陡降段由于給料速率過快,尾砂絮凝反應不夠充分,使得屈服強度與黏度大幅下降。故該拐點坐標即為最佳給料速率0.51 t/(m2·h),底流濃度為73.76%>(72±1)%,達到深錐濃密機全尾砂底流質量濃度要求。

圖5 動態沉降中底流質量濃度、溢流水固含量、黏度、屈服應力與給料速度的關系

3 結論

(1)通過充填試件配比試驗,綜合寶山礦開采技術條件,得到井下采礦打底、膠面、一步人工礦柱、二步(或嗣后)采場的推薦配比:灰砂比為1∶6,1∶10,1∶20,質量濃度為(73±1)%。同時得到深錐濃密機全尾砂底流質量濃度要求為(72±1)%。

(2)通過靜態全尾砂絮凝沉降試驗,添加絮凝劑A110沉降速率明顯高于XG9020、ABO,在同一絮凝劑的相同用量下,沉降速度隨著礦漿質量濃度的升高有明顯降低,沉降速率影響因素:絮凝劑種類>礦漿質量濃度>絮凝劑用量。靜態試驗較好的條件:A110陰離子型絮凝劑用量為50 g/t,礦漿稀釋質量濃度約11%。

(3)通過動態全尾砂絮凝沉降試驗,隨著給料速度增加,溢流水固含量呈現出指數增長,底 流質量濃度隨著給料速度增加先出現緩平段,在 拐點后再快速下降,推薦拐點最佳給料速率為0.51 t/(m2·h)。