連續流氧化反應技術研究進展

王枝闊,滕忠華,余志群*

(1.浙江工業大學綠色制藥協同創新中心,浙江 杭州 310014;2.浙江海昇藥業股份有限公司,浙江 衢州 324004)

氧化還原反應與路易斯酸堿反應和自由基反應共稱為三大基本反應。通常將底物在氧化劑的作用下得電子的反應,即氧化數升高的過程稱為氧化反應。氧化反應在化工合成工藝中應用廣泛,但安全隱患大,其危險性主要表現在:絕大多數氧化反應都是放熱反應,這些反應很多是易燃易爆物質與空氣或氧氣反應,其物料配比接近爆炸下限;某些氧化反應能生成危險性更大的過氧化物,其化學穩定性極差,受高溫、摩擦或撞擊會分解、引燃或爆炸;有些參加氧化反應的物料是強氧化劑,如高錳酸鉀、氯酸鉀、鉻酸酐、過氧化氫等,與酸、有機物等作用時危險性更大。因此,2009 年應急管理部就將氧化工藝列入首批重點監管的危險化工工藝[1]。

傳統釜式反應器體積較大、比表面積小,往往存在傳質傳熱效率低等問題,容易造成濃度、溫度分布不均勻。對于強放熱的氧化反應,多數氧化反應還是氣體參與的非均相反應,在反應器設計時,傳熱傳質問題顯得尤為重要。

連續流化學,又稱流動化學,是指能使反應連續運行的技術,包括物料輸送模塊、反應控制模塊及后處理模塊,也可由多個模塊并聯或串聯[2-3]。相對于傳統的釜式反應器,連續流反應器在傳質傳熱方面有著較大的優勢,因其比表面積大,可以將反應產生的熱通過冷媒快速交換掉[4]。而大多數氧化反應都是放熱反應,如果不能及時地將反應熱移除,控制反應溫度,可能產生一系列副產物,甚至導致反應失控發生爆炸。因此,將連續流技術應用在氧化反應中,可以有效避免這些問題。此外,連續流技術還有利于自動化控制,減少人工操作,降低人工成本。

近三十年來,連續流技術發展迅速,有許多關于連續流技術的報道[5-8],但關于連續流技術在氧化工藝方面的應用鮮有報道。本文根據氧化劑分類,介紹連續流技術在氧化工藝中的應用。

1 連續流氧化反應技術

1.1 空氣或氧氣氧化法

空氣或氧氣作為綠色經濟的氧化劑,被優先用于多數氧化反應工藝中。空氣或氧氣作為氧化劑在傳統釜式反應中會遇到以下問題:①容易達到爆炸極限,很多反應物具有可燃性,與空氣或氧氣混合容易發生閃爆;②氣液傳質效果不理想,大部分試劑的溶氧量比較低,氣液傳質差造成反應效率低、收率低;③反應的飛溫現象,大多數氧化反應是放熱反應,反應達到一定溫度后可能會導致體系快速升溫,發生一系列副反應甚至爆炸。這些問題可以在管式連續流工藝中得到很好的解決。

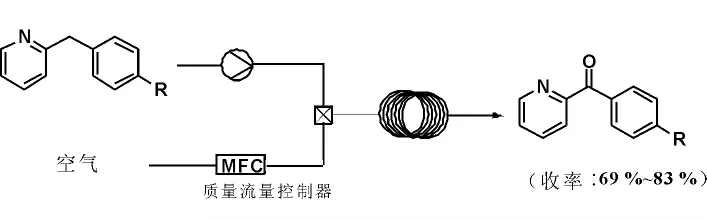

Pieber 等[9]在高溫高壓連續流條件下,利用空氣選擇性氧化2-芐基吡啶制備對應的2-苯甲酰吡啶類化合物(Scheme 1)。對反應體系進行優化,最終確定使用5 mol% FeCl3作為催化劑,碳酸丙烯酯為溶劑。將2-芐基吡啶(2.3 mmol)和FeCl3(0.12 mmol)溶于2 mL 碳酸丙烯酯中為液相,空氣為氣相。液相和氣相流量分別為0.6 mL/min 和1.7 NL/min,兩者通過一個混合器混合后進入120 ℃保溫、內徑為0.8 mm、長為120 m 的不銹鋼管路。該條件下收率為69%~81%。

Scheme 1

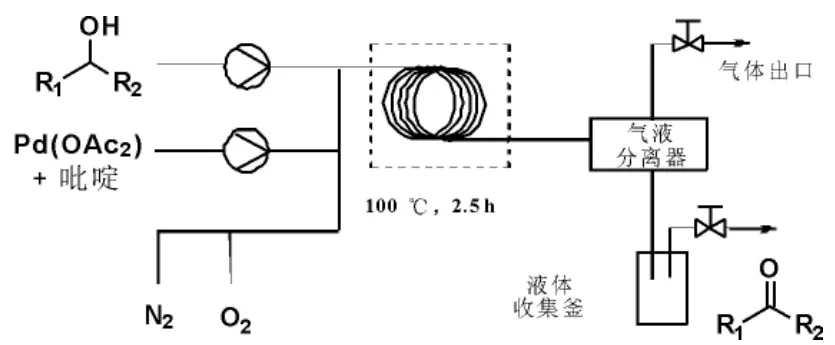

Ye 等[10]利用Pb 的催化特性,開發了一種將醇氧化為對應的酮或醛的工藝(Scheme 2)。該工藝巧妙地先后使用了兩處混合器,先是將催化劑溶液與氣相預混合,然后再和試劑相混合。這種混合方式可以避免Pb2+被試劑相還原成Pb。使用稀釋的O2(O2/N2=8/92)作為氧化劑,以防止反應達到爆炸下限。在100 ℃、停留時間為2.5 h 下,氣相收率達93%~98%,分離收率為73%~92%。與1-苯乙醇氧化制備苯乙酮釜式工藝相比,該連續流裝置將反應時間從18 h 縮短至2.5 h,氣相收率由90%提高至98%,顯著提高了生產效率。

Scheme 2

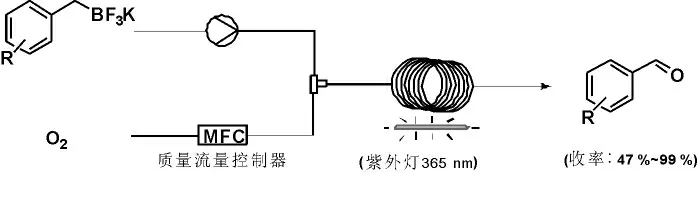

利用連續流反應器比表面積大的特點,將光催化和連續流技術相結合可以大大提高反應效率。Roseau 等[11]利用連續流技術,在紫外光催化下氧化苯基三氟硼酸鹽制備對應的苯甲醛(Scheme 3)。在7 min 保留時間下,對一系列底物拓展,收率為47%~99%。

Scheme 3

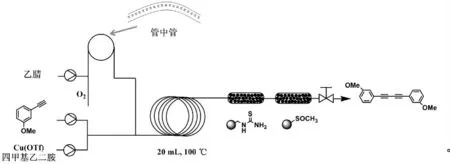

Brzozowski 等[12]提出用管中管的裝置設計,管式反應器內放入可滲透氣體的含氟聚合物膜材料組成的管通道,這種材質保證僅氣體可以通過,液體無法通過。這種裝置雖然用在純氧實驗操作中,但由于避免了氧氣與反應液的直接混合,保證了反應的本質安全。Petersen 等[13]利用特氟龍AF-2400 的半透性,開發了一種連續流制備1,3-丁二炔類化合物的方法(Scheme 4)。裝置中使用的3 臺泵,其中1 臺泵輸送溶劑乙腈,通過管中管裝置被充氧,另外2 臺泵分別輸送底物和催化劑(Cu(OTf)2,TEMP(三氟甲烷磺酸銅(Ⅱ)))。經過T 形混合器混合后再與充氧后的乙腈混合,然后進入反應段,最后分別經過硫脲和磺酸填充段除去反應液中的銅離子和TEMP。反應器體積為20 mL,溶劑泵、原料泵和催化劑泵流量分別為0.9 mL/min、0.15 mL/min 和0.15 mL/min,收率達99%。

Scheme 4

1.2 臭氧氧化法

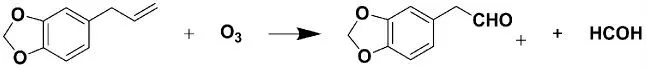

1,3-苯并二氧代-5-乙醛,又稱胡椒基甲醛,是合成鹽酸黃連素的中間體。鹽酸黃連素是治療敏感病原菌所致的胃腸炎、細菌性痢疾的藥物。目前合成胡椒基甲醛常用的方法是將黃樟素經臭氧氧化的臭氧化物再還原得到目標產物胡椒基甲醛。臭氧氧化反應是一類非常危險的反應,操作不當有爆炸風險。王銀等[14]開發了一種連續流合成胡椒基甲醛的方法(Scheme 5)。將黃樟素溶于有機溶劑二氯甲烷,然后和臭氧分別經過預冷段后同時通入反應器進行反應。反應停留時間為60 s,溫度控制在0 ℃~15 ℃,所得反應液通過氣液分離器將氣相和液相分開,再經過后處理器還原即得到目標產物胡椒基甲醛,收率為85.0%。

南京普通高校開展定向運動常用的方式有1.社團或者俱樂部;2.體育課教學;3.某場活動組織。據問卷調查,參與“2018年江蘇省定向錦標賽暨江蘇定向邀請賽”中南京普通高校都具有定向運動社團或者俱樂部。這些高校的學生參與社團或者俱樂部開展活動的頻率基本集中在一周2-3次和4-5次(如表1),其中,南京普通高校學生參與定向運動社團或者俱樂部開展定向運動的頻率為每周2-3次的占34.4%,每周4-5次的占47.2%,每周6-7次的占21%,每周0-1次的占1.6%。

Scheme 5

1.3 硝酸氧化法

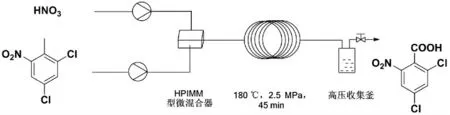

3,5-二氯苯胺是一種非常重要的醫藥中間體,用于合成殺菌劑腐霉利、異菌脲、乙烯菌核利等農藥,可由2,4-二氯-5-硝基甲苯經氧化、脫羧、還原反應制得,其中氧化步驟是決定產率高低的關鍵步驟之一。在釜式反應器中,2,4-二氯-5-硝基甲苯硝酸氧化制備2,4-二氯-5-硝基苯甲酸的過程存在放熱量大、腐蝕性強、安全性差、反應周期長、產物收率低等問題。舒家輝等[15]開發出一種連續流制備2,4-二氯-5-硝基苯甲酸的新工藝(Scheme 6)。在溫度為180 ℃、總流量為2 mL/min、硝酸與2,4-二氯鄰硝基甲苯流量比為5∶1、反應停留時間為45 min、體系壓力為2.5 MPa 下,得到的2,4 二氯鄰硝基苯甲酸的純度約為100%。與釜式反應相比,使用連續流反應技術可將硝酸的質量分數從45%降低至35%,反應過程穩定,選擇性和轉化率高。

Scheme 6

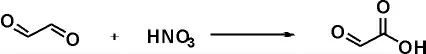

乙醛酸常用于合成香蘭素、尿囊素、對羥基苯甘氨酸、對羥基苯乙酸等醫藥及醫藥中間體,用途非常廣泛。乙二醛氧化制備乙醛酸主要有硝酸氧化法、臭氧氧化法以及雙氧水氧化法。劉建武等[16]以乙二醛為底物、硝酸為氧化劑、亞硝酸鈉為引發劑、鹽酸為助催化劑,在具有特殊微結構的金屬微通道反應器內連續合成乙醛酸(Scheme 7)。考察了物料摩爾比、硝酸質量分數、引發劑摩爾分數、助催化劑摩爾分數、溫度和停留時間對反應的影響,結果表明,摩爾流量比F(HNO3)∶F(乙二醛)∶F(NaNO2)∶F(HCl)=0.85∶1∶0.15∶0.2,硝酸質量分數為35%,溫度為55 ℃、時間為2 min 時,乙二醛轉化率為80.3%,乙醛酸選擇性為78.3%。與間歇反應相比,連續流微通道反應大大縮短了反應時間,提高了反應效率,克服了氧化反應過程中出現的飛溫現象,實現了乙二醛硝酸氧化的綠色、安全、高效合成。

Scheme 7

己二酸,又稱肥酸,是一種重要的有機二元酸,可作為醫藥合成的原料。市場需求量很大,工業生產己二酸的方法是用硝酸對KA 油環乙酮+環乙醇進行液體催化氧化。Pan 等[17]開發了用硝酸氧化KA 油制備己二酸的連續流工藝。并利用連續流管式反應器建立了動力學模型,計算值與實驗值的平均相對誤差為5.7%,計算出表觀活化能為81.677 kJ·mol-1。

1.4 過氧化物氧化法

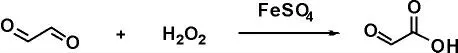

李鈺欣等[18]開發了一種以乙二醛和雙氧水為原料,在微通道反應器中液相氧化合成乙醛酸的連續流工藝(Scheme 8)。并考察了物料比、催化劑用量、雙氧水濃度、停留時間、溫度等對反應的影響。最終確定該法最佳工藝條件為,F(乙醛)∶F(H2O2)∶F(FeSO4)=1.0∶1.0∶0.13,雙氧水濃度為1.67 mol/L,停留時間為10 min,反應溫度為30 ℃。在該條件下,乙二醛轉化率為94.7%,乙醛酸選擇性為85.4%。

Scheme 8

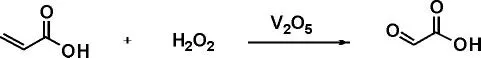

劉建武等[19]以丙烯酸(C3H4O2)為底物,H2O2為氧化劑,V2O5為催化劑,在具有特殊微結構的金屬微通道反應器內經液相氧化合成乙醛酸(Scheme 9)。最佳工藝條件為:摩爾流量比F(H2O2)∶F(C3H4O2)∶F(V2O5)=3.20∶1.00∶0.04,w(H2O2)=35%,反應溫度為60 ℃,反應時間為7.5 min,丙烯酸的轉化率為93.4%,乙醛酸的選擇性為89.4%。

Scheme 9

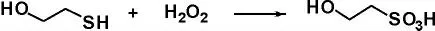

羥乙基磺酸同時具有強反應性的羥基和磺酸基,化學性質活潑,是一種重要的有機中間體,廣泛應用于醫藥化工等領域。陸雨等[20]以β-巰基乙醇為底物,過氧化氫為氧化劑,開發了一種在微通道反應器中液相氧化合成羥乙基磺酸的連續流工藝(Scheme 10)。考察了物料配比、過氧化氫濃度、反應溫度、停留時間對氧化反應的影響,在具有特殊微結構的毫米通道微反應器中,物料摩爾流量比F (H2O2):F (β-巰基乙醇)=3.6∶1,H2O2的質量分數為40%,反應溫度為40 ℃,停留時間為120 s,β-巰基乙醇轉化率為96.5%,羥乙基磺酸收率為88.1%。

Scheme 10

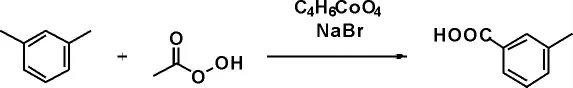

間甲基苯甲酸是重要的有機化工原料,主要用于合成除草劑等。程昊等[21]提出了一種在脈沖混合結構微通道反應器中液相氧化合成間甲基苯甲酸的連續流工藝(Scheme 11)。該工藝以間二甲苯為原料,過氧乙酸為氧化劑,乙酸鈷和溴化鈉為催化劑。反應溫度為120 ℃,停留時間為15 min,間二甲苯轉化率為50%,間甲基苯甲酸選擇性為77.5%。

Scheme 11

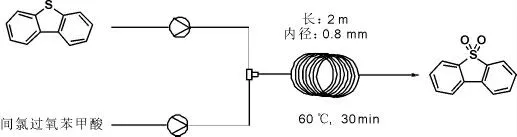

硫醇、硫醚和噻吩等有機硫化合物是原油中常見的難降解雜質。未經提煉的汽油和柴油燃燒會產生二氧化硫等污染物,不僅對環境有害,還會腐蝕汽車發動機。因此,實用高效的脫硫工藝是生產高質量燃料的重要目標之一。Wu 等[22]開發了一種溫和的噻吩衍生物連續流氧化工藝(Scheme 12)。經過對各種氧化劑的篩選,最終確定使用間氯過氧苯甲酸(mCBPA)作為氧化劑。使用3 eq 的間氯過氧苯甲酸,在60 ℃、保留時間為30 min 下,二苯并噻吩可完全轉化為二苯并噻吩砜。

Scheme 12

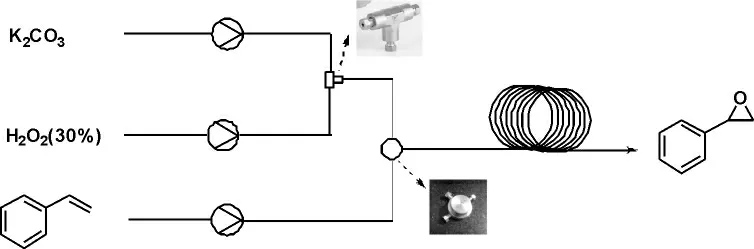

環氧化合物,是一種反應性雜環化合物,可以作為合成香水、環氧樹脂、增塑劑、藥物和甜味劑的基礎材料。其中氧化苯乙烯是合成藥物和精細化學品的重要中間體,可作為鹽酸左旋咪唑的重要中間體。氧化苯乙烯可由苯乙烯在堿性條件下催化氧化得到。Wang 等[23]開發了一種連續流技術,利用過氧化氫氧化苯乙烯制備氧化苯乙烯的工藝,并對反應動力學進行研究(Scheme 13)。在50 ℃、保留時間為39.6 s 下,反應的轉化率可達94.6%,選擇性為94%。

Scheme 13

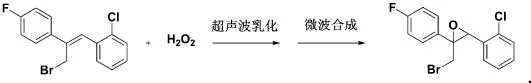

氟環唑是一種新型廣譜、持效期長的用于谷物的三唑類殺菌劑。環氧化反應是合成氟環唑的必經步驟,現有技術存在很多缺陷,如選擇性不高、產品外觀品質差、工藝的本質安全性差等。陳元元等[24]開發了1,2-溴甲基-3-(2-氯苯基)-2-(4-氟苯基)-環氧乙烷的合成方法(Scheme 14)。以1-(Z-3-溴-1-(2-氯苯)-1-丙烯-2-基)-4-氟苯為主要起始原料,利用連續流、微波超聲波組合促進目標產物2-溴甲基-3-(2-氯苯基)-2-(4-氟苯基)-環氧乙烷的合成。先將原料液和70%雙氧水經過計量泵進入微通道反應器的微混合器中進行混合,混合后的原料液再與催化劑液一起進入乳化段。乳化后進入到微波反應階段。反應液后處理得到產品粗品收率為96.2%,純化后純品收率為54.0%,含量為97.7%。

Scheme 14

1.5 高價金屬氧化法

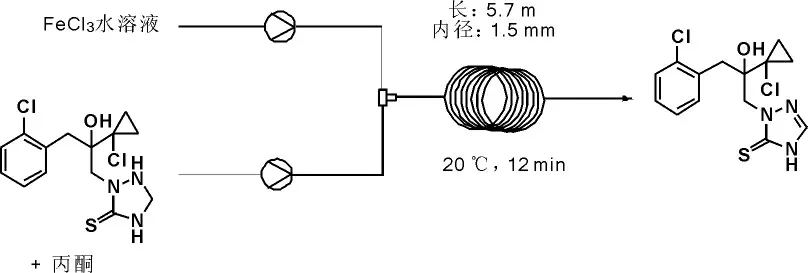

丙硫菌唑是由德國拜耳公司研發生產的新型三唑硫酮類殺菌劑,在傳統釜式反應中,高溫高壓的氧化反應存在重大安全隱患,不利于工業化大生產。李裴竹等[25]開發了一種以中間體2-(1-氯環丙烷-1-基)-1-(2-氯苯基)-2-羥基-3-(1,2,4-三唑烷-5-硫酮-1-基)-丙烷為原料,在氧化劑作用下,連續高效合成丙硫菌唑的工藝(Scheme 15)。通過對一系列的催化劑和溶劑進行篩選,最終確定使用FeCl3作為催化劑,丙酮/H2O 為混合溶劑體系。在反應溫度為20 ℃,反應停留時間為12 min 時,可以完全轉化為目標產物丙硫菌唑。

Scheme 15

1.6 非金屬鹽類氧化法

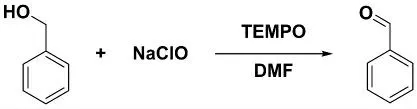

苯甲醛又稱安息香醛,是一種重要的精細化工中間體,廣泛應用于香料、醫藥、農藥、染料等行業。目前,國內仍主要采用甲苯氯化水解法生產苯甲醛,但該方法存在工藝流程長、需要消耗大量的氯氣以及酸和堿、排放腐蝕性氣體、能耗高等缺點。劉建武等[26]在液相條件下以苯甲醇為原料,次氯酸鈉溶液為氧化劑,2,2,6,6-四甲基哌啶-1-氧自由基(TEMPO)為氧化催化劑,在連續流微通道反應器中液相氧化合成苯甲醛(Scheme 16)。考察了苯甲醇與次氯酸鈉溶液的摩爾流量比、催化劑用量、反應溫度、溶劑以及停留時間對苯甲醛合成的影響,并進行了工藝優化。當次氯酸鈉、苯甲醇與TEMPO 的摩爾流量比為1.25∶1∶0.01,苯甲醇與DMF 的體積比為1∶10、pH=8、反應溫度為0 ℃、停留時間為10 min 時,苯甲醛的收率達95.1%。

Scheme 16

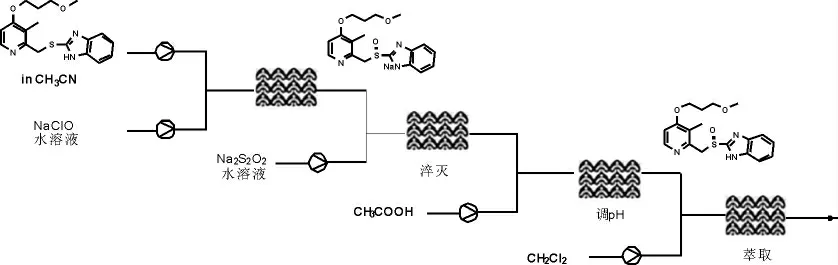

雷貝拉唑是一種治療胃酸相關疾病的藥物,雷貝拉唑硫化物的氧化是合成雷貝拉唑的關鍵步驟。目前雷貝拉唑的生產工藝采用一鍋間歇工藝,反應效率低,穩定性差。采用連續工藝可以大大提高生產效率,有效地解決上述問題。Duan 等[27]開發了一種連續流氧化制備雷貝拉唑的方法(Scheme 17)。以雷貝拉唑硫醚為原料,次氯酸鈉溶液為氧化劑合成雷貝拉唑鈉。在微反應器中連續完成氧化、淬火、酸堿調節和萃取。在0 ℃、保留時間為56 s 下,可得到純度為98.78%的產品。相對于一鍋法反應時間至少需要2 h,該連續流技術可顯著提高雷貝拉唑的制備效率。

Scheme 17

2 展望

連續流反應器傳質傳熱效率高、易于自動化。將連續流技術應用于氧化工藝,可以提高其本質安全化水平和生產效率。目前大多數連續流技術仍局限于實驗室規模,將技術從實驗室規模放大至生產規模,還需相關研究工作者的進一步探究。