基于高斯擴散模型的爆破粉塵可量化可視化研究

郭 堯

(1.中國礦業大學(北京) 力學與建筑工程學院, 北京 100083;2.海南省發展和改革委員會,海南 海口 570204)

爆破是鐵道工程中最基礎、最廣泛應用的技術之一,特別是隨著我國鐵路路網結構的基本建成,后續鐵路建設越來越多的面臨緊鄰既有線施工,爆破技術運用好壞直接關系到列車行車安全[1-2]。爆破過程除產生飛石和振動外,現階段也越來越關注爆破粉塵對列車行車安全的影響,粉塵不但阻斷接觸網的導電性,還遮擋駕駛員的視線。

目前國內在爆破粉塵防控方面已做了一些研究,但如何形成量化的可復制的防控方法研究較少[3-9]。已有研究主要為爆破煙塵運動階段劃分和各階段受力特征分析方面,沒有很好地與具體水霧降塵技術銜接,因此并未解決工程實際應用中各相關參數的設計問題,這影響了相關方法的深入研究和推廣應用。

高斯擴散模型具有較好的處理模糊性和隨機性的能力,是研究定性概念和定量數值轉換的數學模型[10-16]。為了解決上述問題,考慮爆破粉塵擴散的模糊性和隨機性,本文引入高斯擴散模型和Ansys Fluent軟件進行模擬計算。首先建立粉塵擴散的物理數學模型,然后采用Matlab和Ansys Fluent軟件模擬爆破粉塵擴散規律,得出爆破產塵量和爆破粉塵擴散范圍,給出爆破水霧降塵中水袋參數設置,最后以實例表明該方法的可行性和有效性。

1 爆破粉塵擴散模型建立及求解

1.1 模型假設

(1)爆破粉塵源屬于在一定爆破區域內,由地面固定位置連續排出的源。

(2)巖石爆炸及粉塵擴散過程時間短暫,爆區周圍氣象條件保持穩定。

(3)地表對粉塵無吸收和吸附作用。

1.2 模型建立

以爆區中心為原點,設水平下風方向為x軸,水平面垂直下風方向為y軸,垂直水平面方向為z軸,考慮濃度在y方向和z方向對稱并符合正態分布,可得濃度q分布為

(1)

式中:A(x)為點源排放強度函數;σy、σz分別為y、z方向的大氣擴散參數。

根據質量守恒定理,粉塵排放量應為下風方向所有粉塵的總和,即

(2)

將式(1)代入式(2),可得無界情形下連續點源高斯擴散式為

(3)

爆源為一個區域,具有一定面積,可將式(3)沿x和y方向積分。同時,考慮地面這個界面的存在,濃度測試儀器架設于近地面,即z=0,可得

(4)

式中:QA為爆破粉塵面源排放量,kg/(m2·s);a為爆破區域垂直于下風方向的長度,m;H為爆破源離地高度,m。

(5)

(6)

式(6)中x增大,則σy、σz隨之增大,即濃度q隨著距離x增大而減小,最大濃度qmax出現在x=0爆心處。

在一次爆破中,布置k個粉塵濃度測點,則粉塵面源排放量取算術平均值,即

(7)

爆破后經過時間t0,爆破粉塵源排放量Q為

Q=QA·t0·a·β

(8)

式中:t0為粉塵量采集時長,s;β為爆破區域平行于下風方向的長度,m。

根據爆破粉塵源排放量計算爆破粉塵排放強度W,可得

W=Q/T

(9)

式中:T為爆破總炸藥量,t。

1.3 模型求解

1.3.1 試驗方案

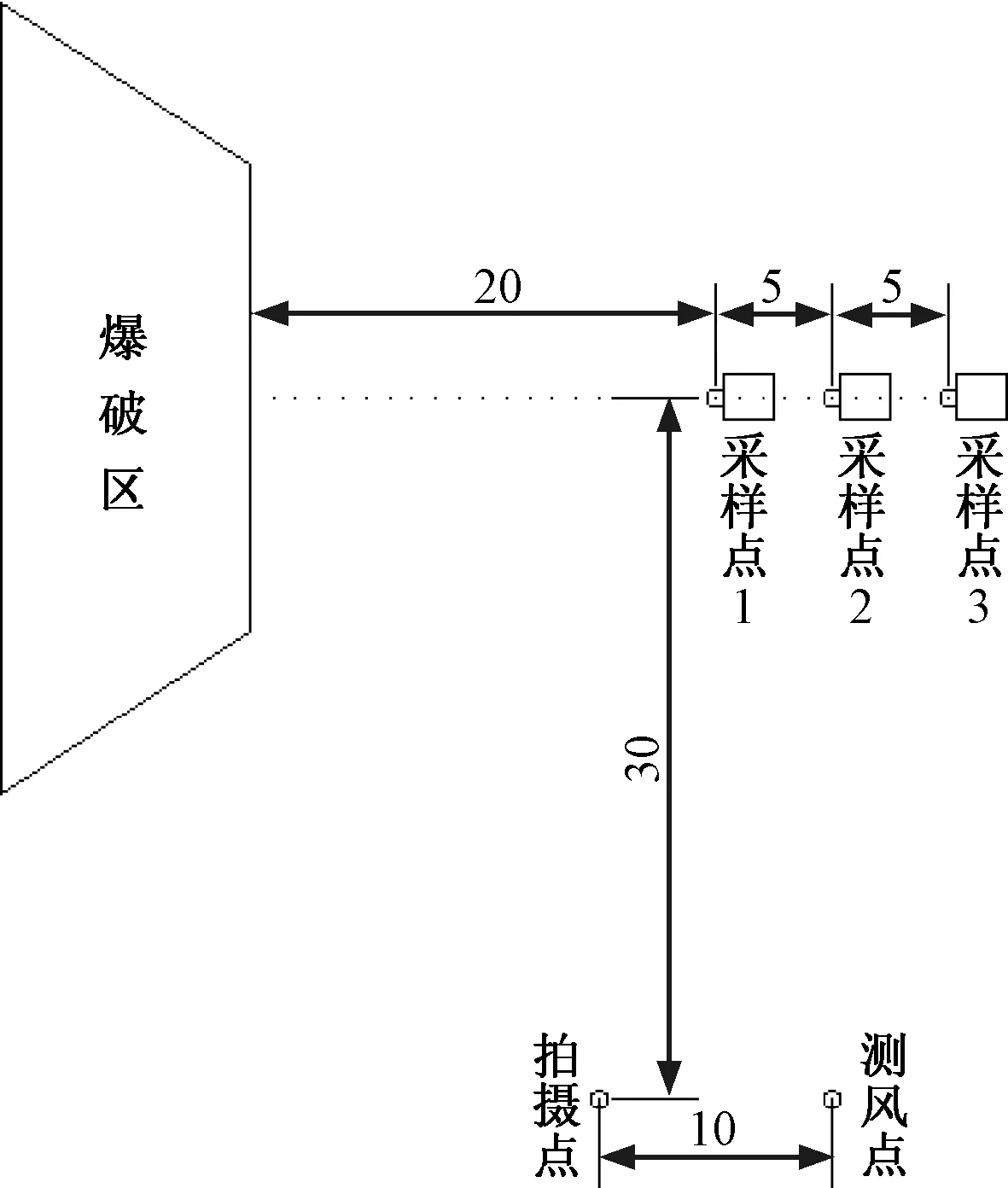

考慮爆破粉塵擴散主要受自然風影響,在距離爆破區域中心30 m,下風口25 m處安置Fluke 923型風速測量儀,對爆破現場當時風速進行測量。同時,為便于更近距離、更完整地拍攝,在風速測量儀上方10 m處架設EOS 70D相機,設置相機模式為高頻,對粉塵擴散全過程進行記錄。粉塵濃度采用FCC-25型防爆粉塵采樣儀進行測試,設置采樣時間為30 min,采樣空氣流量為20 L/min,每2 min采集樣本一次。三臺儀器按線性布置,從爆區下風口20 m處開始,每隔5 m布設一臺,現場儀器布置具體見圖1。

圖1 現場儀器布置示意(單位:m)

1.3.2 試驗結果分析

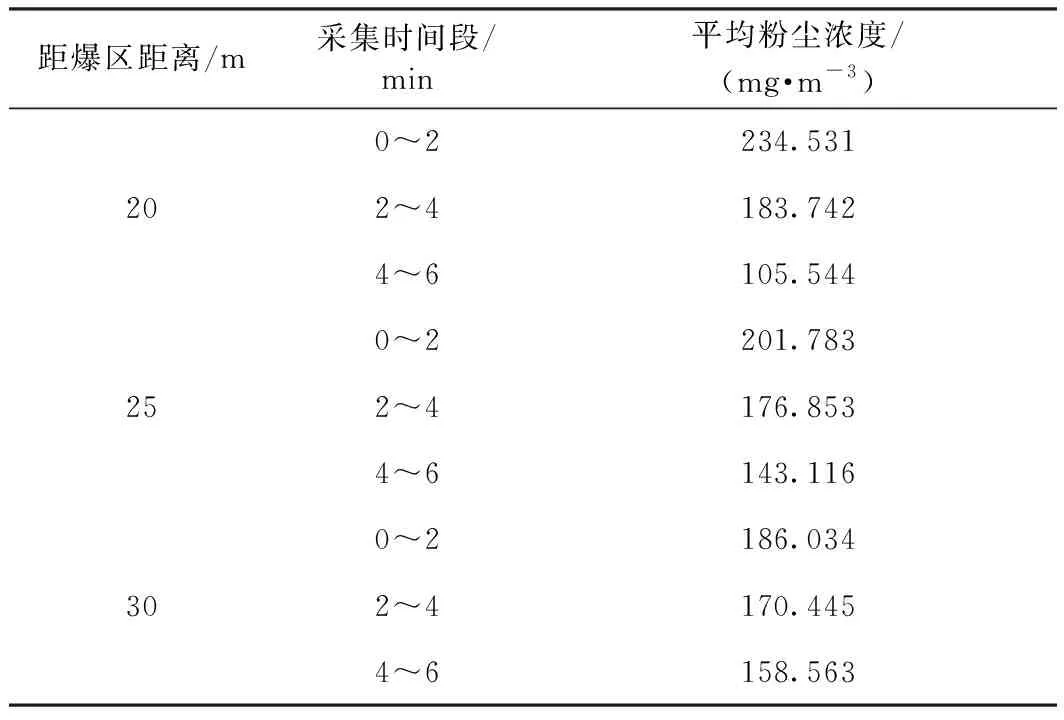

通過逐幀分析數碼相機記錄的爆破試驗全過程,將露天深孔巖石爆破的粉塵擴散根據粉塵形狀、持續時間、擴散速度等特征分為三個階段:啟蒙階段、舒展階段、擴展階段。同時,將采集的粉塵樣本稱重并數據處理后,得到粉塵濃度隨時間的變化,見表1。

表1 粉塵濃度隨時間變化

從表1中可以看出:①粉塵濃度最大值出現在爆破近期,隨著時間的推移,粉塵濃度逐漸降低,且距離爆區越近,粉塵濃度的下降速率越快。②由于爆破粉塵主要在爆區內產生,同一時刻,距離爆區越近粉塵濃度越高。③粉塵擴散主要受爆破產生的高溫高壓氣體膨脹所致,距離爆區越遠,爆破氣體與溫度壓力以及大氣壓力更易形成平衡,粉塵擴散速率減慢。

1.3.3 計算結果分析

2021年5月22日16時,在北京郊區進行爆破試驗,當時天空晴朗,風速為1 m/s,爆區長度為40 m、寬度為13.5 m,一次爆破總藥量為5.04 t,依據式(8)、式(9)計算得出:Q=716.56 kg、W=142.17 kg/t

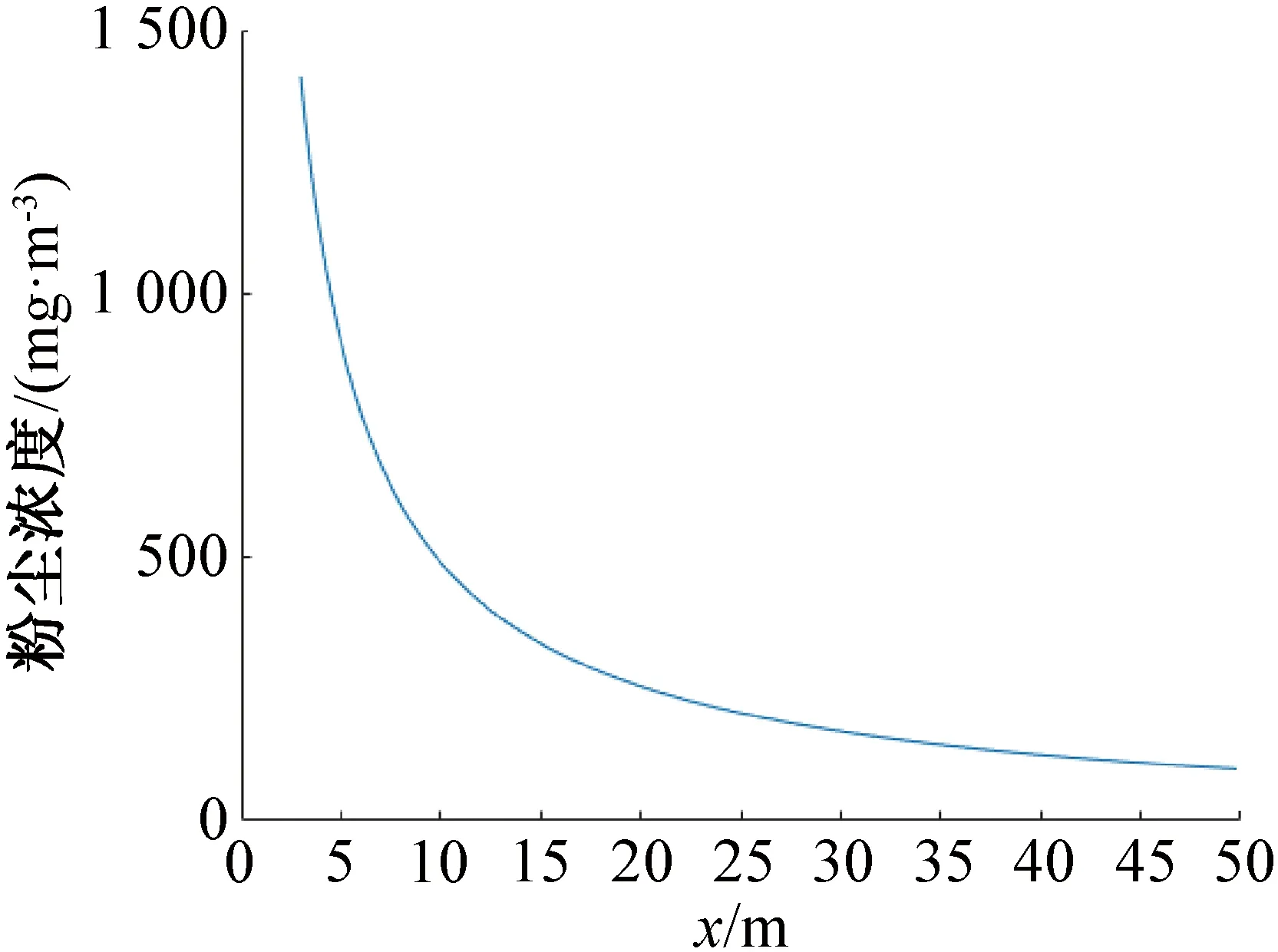

同時,根據粉塵排放量,利用式(6),計算得出不同距離的粉塵濃度關系,見圖2。

圖2 粉塵濃度隨x方向的變化規律

由圖2分析可得,粉塵濃度q隨著距離x增大而減小,當x<30 m時粉塵濃度大且急劇下降,當x>30 m粉塵濃度趨于緩和,因此水袋應在爆破區域外30 m范圍內鋪設效果最佳。

依據式(5),將爆破區域寬度y考慮進去,得到z=0時,粉塵濃度q隨x、y的變化,見圖3。

圖3 粉塵濃度隨x、y方向距離的變化規律

從圖3中分析得出,粉塵濃度q隨著爆心距離y增大而減小,且基本符合對稱分布。當y<20 m時粉塵濃度大且急劇下降,當y>20 m粉塵濃度小也趨于緩和。可以看出爆破粉塵濃度最大值出現在爆心處,而爆破區域邊緣的粉塵濃度已經很小,因此設計水袋長度以不大于爆破區域寬度為宜。

利用式(3)對不同高度z的粉塵濃度分布規律進行計算,如圖4所示。

圖4 粉塵濃度隨x、y、z三向距離的變化規律

從圖4中分析得出,粉塵濃度q隨著高度z的增大而減小,當z<2 m時粉塵濃度由爆生氣體所攜帶粉塵量決定,當z>2 m粉塵濃度主要受大氣擴散因素影響,爆破近區粉塵濃度逐漸小于爆破中遠區,當z>13 m粉塵濃度趨于零。因此,水袋炸高設計時,只要水霧高度大于13 m,就可以實現水霧對爆炸產生粉塵的全覆蓋。

2 數值模擬及結果分析

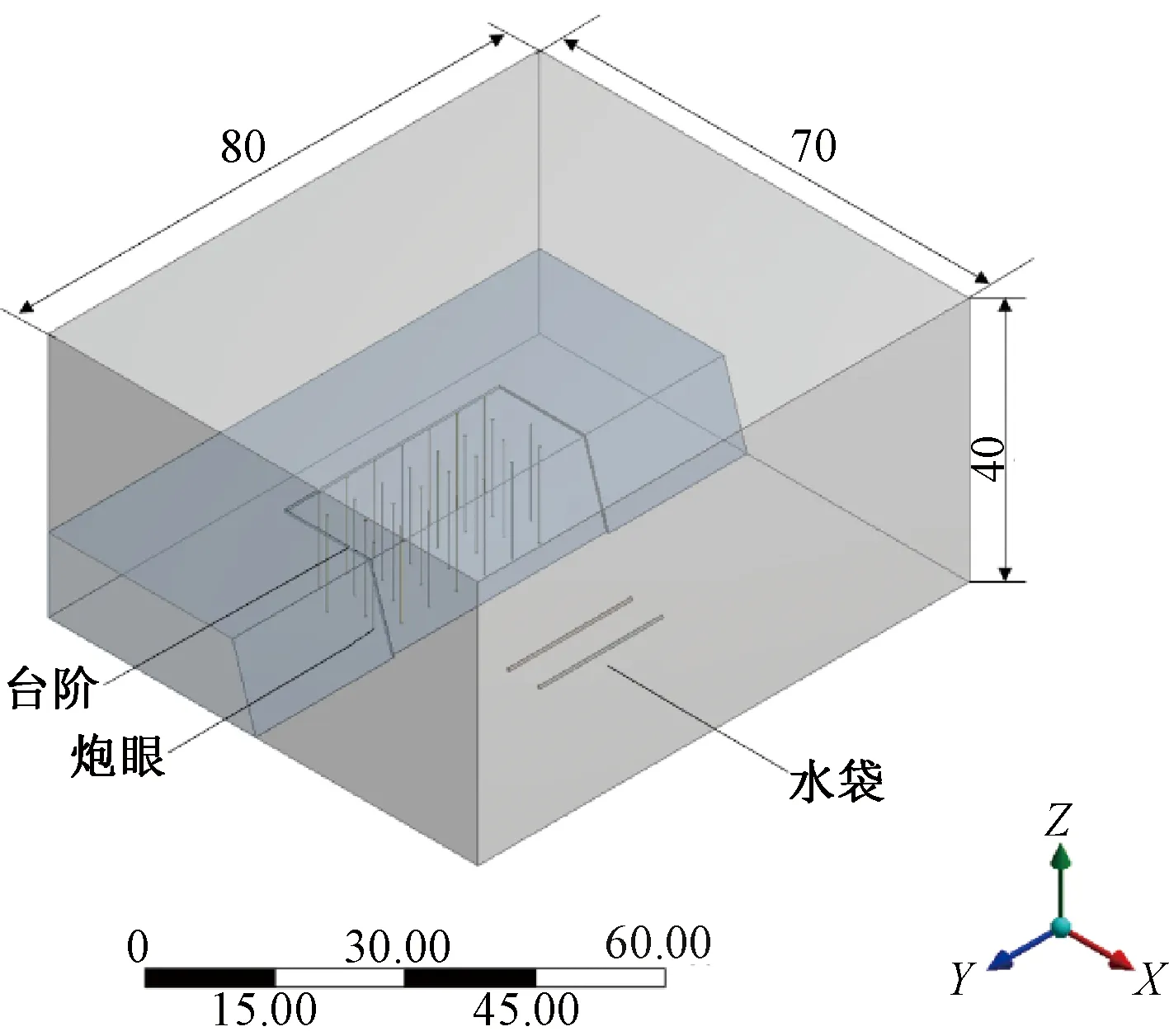

根據現場露天臺階爆破試驗模型的布置和尺寸,使用Soildworks建立三維幾何模型,如圖5所示。其中,臺階傾角為75°,梯段高度為12 m,底盤抵抗線為3.8 m,炮孔間距為4.5 m,炮孔排距為3.8 m,炮孔孔深13.5 m,超深1.5 m。

圖5 路塹爆破三維幾何模型(單位:m)

邊界條件和求解過程相關參數見表2。

表2 邊界條件及求解參數設置

為了分析爆破粉塵濃度隨時間的變化規律,在數值模擬過程中設置監測點和線,以分析不同位置處粉塵濃度隨時間的變化規律,如圖6所示。

圖6 監測點和監測線位置圖(單位:m)

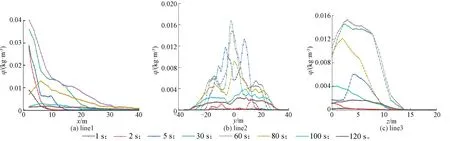

其中沿著x方向等間距共設置7個監測點:1(5 m,5 m,0),2(10 m,5 m,0),…,7(35 m,5 m,0),深孔爆破監測點粉塵濃度隨時間變化如圖7所示。對露天臺階附近的濃度時空分布特征進行分析,以點2為基點,分別在x,y,z方向設置line1、line2、line3三條監測線,如圖8所示。

圖7 監測點粉塵濃度隨時間的變化過程

沿監測點的x軸方向,各點粉塵濃度隨著時間的推移,總體呈先急劇上升至峰值,后緩慢下降的分布趨勢,監測點離深孔爆破區域的距離越遠,粉塵濃度峰值越低且達到峰值所需的時間越晚。如圖7所示,點1~7分別在55、55、55、70、60、70、60 s時粉塵濃度到達峰值0.031 2、0.015 1、0.012 6、0.009 2、0.004 9、0.002 8、0.001 5 kg/m3。同時,可以看出點6 由于位于30 m以外粉塵濃度基本保持不變且數值微小。

由圖8可知:

(1)沿監測線line1,如圖8(a)所示,在臺階起爆瞬間粉塵濃度達到最大,并隨著距離的增加整體呈逐步降低的分布趨勢;而對于同一檢測點,隨著時間推移,其粉塵濃度先增大后逐步下降。

(2)沿監測線line2方向,如圖8(b)所示,由于監測線與露天臺階爆破區域存在一定距離,故隨著時間的推移,粉塵濃度在z軸方向整體呈現先上升后減少的變化規律,且在爆破后30~60 s內達到峰值;在監測點z=0兩側等間距的其他監測點,隨著時間和距離的增加呈現大致對稱分布的態勢;當大于爆區寬度時,粉塵濃度已降至最大粉塵濃度的25%以下。

(3)沿監測線line3方向,如圖8(c)所示,不同時刻下的粉塵濃度均隨著高度的增加呈現先增大后減小的趨勢,這是由于爆破過程中的粉塵沿著垂直爆破面方向擴散;在高度小于2.5 m時,粉塵呈現逐步上升至峰值的趨勢;隨著高度的持續上升,絕大多數的粉塵顆粒難以繼續克服重力作用繼續向上擴散,故呈下降的趨勢,并在13.75 m附近基本趨于穩定。

圖8 監測線粉塵濃度隨時間的變化過程

3 實例驗證

3.1 試驗概況

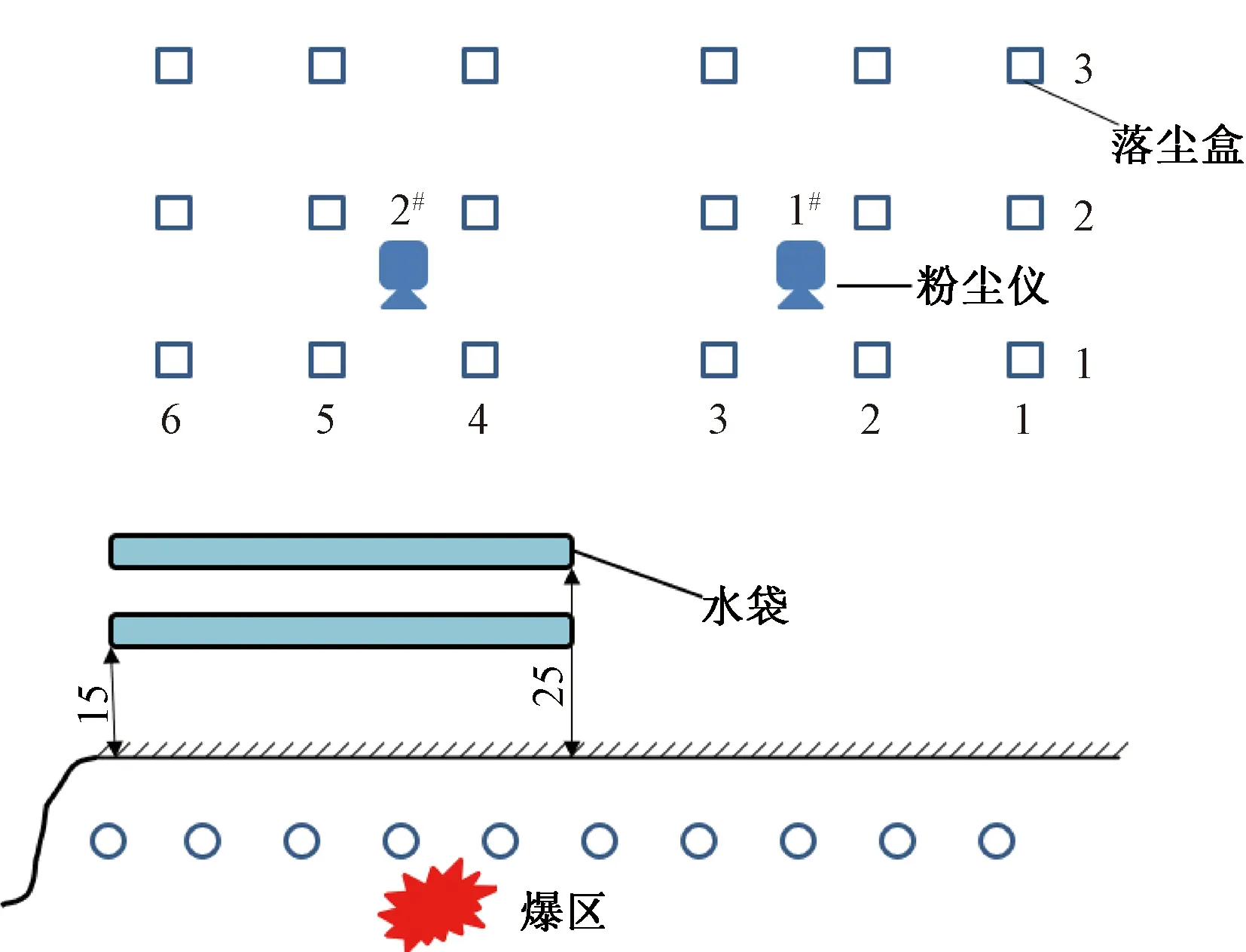

試驗選擇在海南昌江石灰巖礦區進行,巖石硬度適中。首先,在爆區拋擲方向布設兩排水袋,水袋與自由面的距離按不超過30 m布設,分別設為15、25 m;水袋長度按爆區一半寬度30 m布設;每個水袋炸高按15 m左右控制,使用3根導爆索引爆,起爆時間分別滯后第一排孔1、1.5 s起爆。其次,在自由面前方80 m處布設兩臺測塵儀。最后,在距自由面50、100、150 m處布置集塵盒檢測單位面積落塵量。現場試驗布置和效果見圖9、圖10。

圖9 試驗方案示意圖(單位:m)

圖10 粉塵和爆炸水霧的作用過程

3.2 試驗結果及分析

通過圖10可以看出,在有水袋布設的方位,由于采用了水霧捕獲粉塵的措施,爆破粉塵濃度明顯小于沒有采用任何降塵措施的一側。

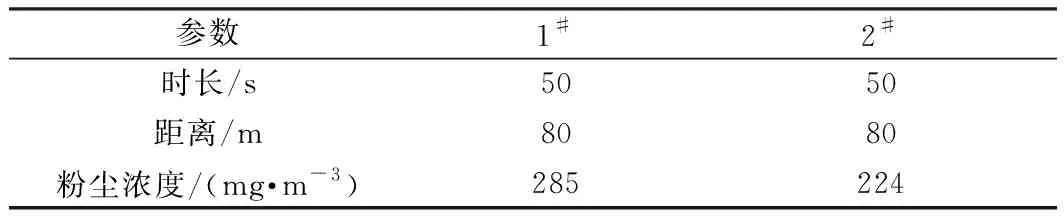

對落塵盒和測塵儀采集的結果進行數據處理分析,見表3、表4。

表3 落塵量統計值

表4 不同措施下粉塵濃度

從表3可以看出,在采用水霧降塵措施和未采用降塵措施后方50、100、150 m處,粉塵量分別增加31%、增加22%和減少27%。說明有水霧的情況下,水霧捕獲塵粒作用明顯,加速了塵粒的沉降,在近區大部分粉塵就已降落,遠區受爆破產塵總量影響落塵量減小。

從表4數據分析可知,爆后50 s,在采用水霧降塵措施后方粉塵濃度比未采用降塵措施減少了27.2%,降塵效果明顯。

4 結論

在研究爆破產塵理論的基礎上,本文將高斯擴散模型引入到爆破粉塵擴散規律認識中,利用Matlab和Ansys Fluent軟件對粉塵擴散進行了數值模擬,并用實例進行測試和驗證,得出以下結論:

(1)基于高斯擴散模型,計算得出此次爆破產塵總量為716.56 kg,爆破粉塵排放強度為142.17 kg/t。

(2)基本認清爆破粉塵擴散規律:①從下風方向看,粉塵濃度隨著距離增大而減小,當粉塵距離自由面30 m以遠后,粉塵濃度變化趨于緩和且數值很小;②從爆區寬度看,粉塵濃度隨著距爆區中心距離增加而呈現大致對稱分布的態勢,當大于爆區寬度時,粉塵濃度已降至最大粉塵濃度的25%以下;③從爆破粉塵高度看,粉塵濃度均隨著高度的增加呈現先增大后減小的趨勢,隨著高度上升至13.5 m左右,粉塵濃度基本趨于穩定且微小。

(3)自由面前水袋設置參數基本確定,水袋設置距離自由面不超過30 m,水袋長度不超過爆區寬度,水袋炸高13.5 m為益。

(4)最后通過實例驗證了基于以上參數設置,爆破水霧降塵技術的可行性和有效性,降塵效果達到27.2%。

本方法從粉塵擴散模糊性和隨機性的角度出發,客觀科學地模擬計算了粉塵擴散規律和擴散范圍,為現場采用水霧降塵施工提供了可復制、可推廣的方法。