沖擊成孔工藝在海域回填地層的應用

黃 勇,王雪貞

(中國核工業第五建設有限公司,上海 201599)

漳州核電廠位于福建省漳州市云霄縣列嶼鎮刺仔尾,臨近臺灣海峽,屬濱海廠址。根據地質勘查報告,工程場地主要為第四系地層,包括海積層、殘坡積層和人工堆積層等。該廠區采取半挖半填的形式,通過塊石回填方式進行“填海造地”,回填材料主要為山體爆破而成的微分化花崗巖碎石,填齡小于5年,屬新近填土,人工回填土層均處于欠固結狀態,厚度平均厚度約20 m[1]。回填厚度隨原地形起伏情況變化大,整體上沿遠離海岸線方向厚度逐漸增加。夾層為淤泥和砂質黏性土,物理力學性能較差。區內地下水可分為松散巖類孔隙水和基巖裂隙水兩類,地下水位較高,且水位受大氣降水及潮位影響變化較大。這種塊石回填地基塊石、孤石較多,淤泥層沿地下巖層差異性分布,給樁基施工帶來很大困難,如何保障成孔工序的順利實施成為首先要解決的問題。

1 成孔工藝選擇

1.1 方案比選

目前工程中應用較為廣泛的樁型主要包括泥漿護壁鉆孔灌注樁、旋挖成孔灌注樁、沖孔灌注樁、長螺旋鉆孔壓灌樁以及沉管灌注樁。根據巖土勘察報告結論,經對地基基礎條件分析,建議采用沖(鉆)孔灌注樁。為選擇適當的成樁工藝,確保施工質量,現場進行了試樁工作。經調研分析結合現場施工條件,在試樁時選用了潛孔錘套管護壁成孔方案和沖擊鉆沖擊成孔方案。

1)方案1采用潛孔錘套管護壁成孔方案,該成孔工藝鉆機由內、外雙動力頭分別驅動內部鉆桿和外部套管,在掘削鉆進時外部套管同時跟進護壁,入巖或鑿巖需將螺旋鉆頭替換為潛孔錘,進行嵌巖或鑿巖施工。該工藝屬于干作業成孔,施工時無需進行泥漿護壁。

2)方案2采用沖擊鉆沖擊成孔,該工藝沖擊鉆機采用連桿機構或卷揚機帶動鋼絲繩提升沖擊鉆頭,利用沖擊鉆頭下落的動能產生沖擊作用,破碎巖土實現鉆進。成孔過程中的塌孔與否,依賴于土的物理力學性能和施工工藝,而泥漿的靜水壓力總體上緩解了各個極大剪切面上的應力[6],進而可以減少成孔過程塌孔現象,維持孔壁穩定。沖孔的同時進行孔內造漿,由于泥漿對孔壁產生的靜壓力而在孔壁上形成的泥皮,可以有效地防止孔壁坍塌。

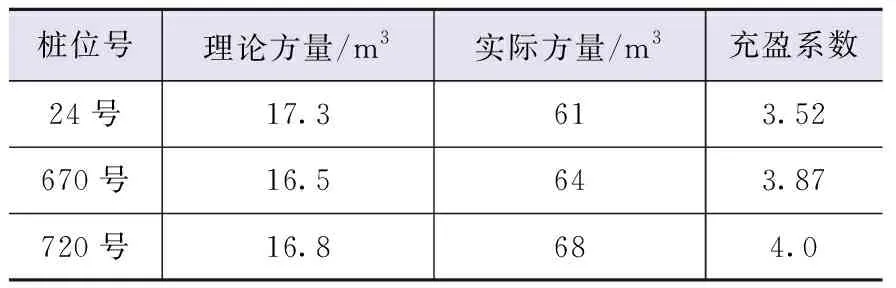

根據地質層分布情況,從AB綜合倉庫子項選取24號、670號、720號樁基執行潛孔錘套管護壁方案,AE棚庫子項選取7號、9號、18號樁基執行沖擊成孔方案,經統計試驗數據分別如表1、表2所示。

表1 潛孔錘套管護壁混凝土數據

表2 沖擊成孔混凝土數據

1.2 對比分析

1)方案1在拋石層進尺正常,進入淤泥層時,樁身長度較長,潛孔錘套管護壁進入后被淤泥包裹,導致護筒無法拔出或拔出困難。方案2在拋石層運用泥漿護壁進行成孔,進尺較為順利,在淤泥層進尺正常。

2)方案1選用了鋼套管護壁進行干作業成孔,套管外側均為裂隙孔洞,混凝土澆筑完進行振動拔管時,混凝土流失嚴重,造成充盈系數過大。方案2選用了泥漿護壁系統,在成孔的同時用對周邊土體進行了填充擠密,并在內側形成了一層泥皮,有效的防止混凝土流失,因此能把充盈系數控制在一個較低水平。通過試樁最終混凝土數據分析,方案1最終混凝土灌注充盈系數平均值為3.79,方案2最終混凝土灌注充盈系數平均值為1.64。

對成孔工藝的過程分析,潛孔錘套管護壁方案由于復雜地質原因而無法順利成孔或成孔較為困難,過程質量無法掌控,混凝土充盈系數偏大,經濟性較差。沖擊成孔工藝方案在該地層中整體上進尺較為順利,混凝土充盈系數相對較低,經濟性較優。因此經綜合分析,本工程選用沖擊成孔工藝方案。

2 實施難點

根據試樁情況中,沖擊成孔工藝主要在沖擊人工回填層和淤泥地層中出現問題,經分析總結有以下幾種問題:

1)在人工回填層過程中發生泥漿反復滲漏問題;

2)在人工回填層中屢次發生偏孔問題;

3)在淤泥層進尺慢,泥漿指標不符合要求及易塌孔問題。

因此需進一步對上述成孔質量問題進行研究分析,尋求針對性的解決辦法。

3 質量問題分析及預防措施

3.1 泥漿滲漏質量問題

3.1.1 漏漿質量問題分析

根據資料調查研究,當潮汐當來時,會造成泥漿反向滲漏,當潮汐退后易造成泥漿正向流失,如流失過大就會造成塌孔或埋鉆[3]。

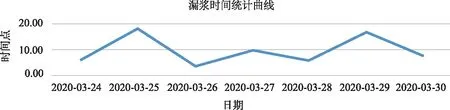

根據地質勘察報告顯示,東山灣的潮汐屬不規則半日潮,潮汐存在日不等現象,即漲潮歷時與落潮歷時不等,相鄰高低潮的潮高不等。平均高潮位標高2.21 m,平均低潮位標高-1.58 m,平均潮差2.30 m,最大潮差4.14 m。一段時間內潮水位觀測表明,潮差約3.00 m[1]。通過對連續7天漏漿現象最嚴重的時間點統計,曲線如圖1所示。

圖1 漏漿時間統計圖Fig.1 Statistical chart of slurry leakage time

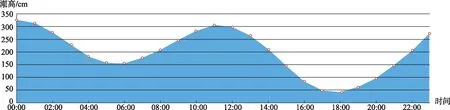

經對東山縣區潮汐規律進行統計總結,得出漲落潮時間和潮汐峰值關系如圖2所示。

圖2 潮汐漲落曲線圖Fig.2 Tidal fluctuation curve

經數據分析得出漏漿最嚴重時間點與落潮期較為重合,經判定落潮時地下水位降低,孔側壓力減弱,導致孔內泥漿正向流失嚴重。隨機抽取2#樁基施工數據分析,顯示漏漿處位于塊石回填區,在淤泥層、砂質黏土層和強分化巖層均未發現漏漿現象。經初步判斷由于該回填區域采取花崗巖塊(碎)石回填而成,回填粒料級配不滿足要求,未進行分層回填和壓實,導致回填區空隙較大。沖孔時進行泥漿循環時泥漿從石縫中流失,在混凝土灌注時易造成混凝土充盈系數過大、混凝土漿體流失造成斷樁及樁身成型不均等質量缺陷。

3.1.2 預防措施

1)先對近海側邊樁進行施工,沖擊成孔工藝對土體有一定的擠密效果,同時泥漿循環時將樁間土的裂隙都封堵嚴實,利用外排樁基形成一道“止水體”,降低潮汐對內側樁基的影響。

2)鉆進過程中,根據進尺深度、地層地質情況、水位變化情況有效控制泥漿液面高度。根據資料研究,施工期間護筒內的泥漿面應高出地下水位1.0 m 以上,在受水位漲落影響時,泥漿面應高出最高水位1.5 m[2]。在透水層位置處,水頭位置越高則水壓力就越大,滲透壓力也就越大,泥漿漏失量越大,因此根據水位變化情況及時調整泥漿液面高度。

3)根據潮汐表掌握漲落潮規律,及時調整泥漿指標。根據數據統計,總結出一定周期內的漲落潮時間及潮高(高峰和低峰)數據。當漲潮時,水面水位升高,孔壁壓力增大,泥漿護壁形成的泥皮厚度較薄,護壁效果較差,因此需加大泥漿稠度和泥漿液面高度,及時向孔內補優質泥漿,防止塌孔。

4)向孔中加入適量碎石,利用沖錘沖孔將較大漏漿孔進行封堵,然后向其中加入黏性土,繼續沖孔造漿,保持泥漿稠度。也可使用優質膨潤土進行初始造漿,膨潤土泥漿是相分散和細分散的混合分散體,對泥粒有選擇性絮凝作用,使沖孔鉆進過程中的泥粒在泥壁表面堵塞粗空隙,泥漿的分散體堵塞細孔隙,能有效形成致密泥皮濾失量低。

5)將黏土和水泥按照5∶1的配合比進行孔內回填,然后利用沖擊錘進行孔內造漿,將黏土和水泥充分拌和,封堵下部漏漿縫隙。

6)退潮時,孔側壓力減弱,地下水對孔壁侵蝕較弱,能有效形成較厚泥皮,護壁效果較好,但泥漿用量較大。高潮位時孔側壓力與孔內保持平衡,此時適宜進行混凝土澆筑作業,能有效控制混凝土充盈系數。

3.2 偏孔質量問題

3.2.1 偏孔質量問題分析

偏孔問題易導致上部結構的偏心受力,對樁基承載力會產生較大影響。對偏孔原因分析,產生的原因主要有:在沖孔樁施工作業中,操作人員為了提高進尺,在沖孔過程中不管實際地質情況如何,都采用大沖程,一味追求成孔速度,容易造成樁孔偏斜;鉆進遇孤石、大漂石或半巖體,鉆頭受力不均偏向導致偏孔;基巖面不平,傾斜;鉆機底座不平或產生不均勻沉降,長時間沖鉆作業導致樁基偏位形成偏孔。

3.2.2 預防措施

對偏孔質量問題的分析措施有:

1)沖孔樁施工時,開始時宜采用低錘間斷沖擊法,進入不均勻地層、傾斜狀巖層或遇到孤石時,則宜采用高錘沖擊。

2)及時向樁孔內回填塊石和黏土塊至偏孔位置以上至少0.5 m,保持沖錘的作業面強度均勻,然后采用低錘密沖,反復校正,直到將偏孔校正好。

3)沖孔過程中平臺反復沖擊地面,造成鉆機平臺傾斜,致使沖錘、牽引鋼絲繩、鉆機支架不在同一直線上,因此在沖孔過程中必須隨時監測鉆機平臺平整度并及時調整,保持沖孔設備沖擊方向始終與樁基軸線保持重合。

4)控制沖進鋼絲繩的對中,在四周做好保護樁,拉線呈“十”字形校核鋼絲繩,檢查鋼絲繩是否偏位。

5)當采用回填塊石進行糾偏后,應及時清理泥漿池沉渣,以避免影響正常反渣,造成持力層誤判。

6)糾偏前應修復已損壞的樁錘,補焊好樁錘齒頭。

3.3 淤泥層鉆進質量問題

3.3.1 進尺質量問題分析

根據資料顯示,當土層塑性指數大于25時,可采取自成泥漿,否則要用膨潤土造漿[4]。進入淤泥層時,鉆頭容易被淤泥包裹導致無法提錘,同時塌孔率也較高。根據地質報告,淤泥層塑性指數Ip值為18.39,為保證護壁效果,使用膨潤土進行造漿最為適宜。

受場拋填擠淤影響,厚度變化大,且空間分布不連續,層厚0.40~2.20 m。根據地質報告,淤泥、淤泥質粉質粘土屬于微~極微透水,屬于可液化地層,當沖孔至該地層時,孔壁極不穩定,沖擊過程中可能致使底部淤泥液化,導致局部擴徑過大,從而增加上部塌孔風險。此時沖孔鉆已穿過拋石層,沖程高度較大,孔徑較小,提鉆的過程中孔側易被擾動。

3.3.2 預防措施

進廠質量問題的預防措施有:

1)泵管離孔底的距離為100~200 mm,輸入新泥漿進行循環,將樁孔內的沖渣替換出來,并進行清理孔底,泥漿上返流速不應小于0.25 m/s。

2)通過沖錘沖擊,并加入碎石及黏土進行填充,對周圍孔壁淤泥土進行置換,后用黏土和膨潤土調配造好的泥漿進行護壁。黏土選用塑性指數不小于15、粒徑小于0.074 mm的黏粒含量大于50%。通過工地試驗確定泥漿質量配比為水:黏土:膨潤土=1∶0.4∶0.08,并加入適量的離子膜燒堿提高泥漿性能,摻入量約為孔內泥漿土量的0.1%~0.4%。

3)采用重錘輕擊加塊石護壁加厚施工法[4]。對于承載力fk<80 kPa的淤泥層,沖擊成孔施工到位時,其深度填入2倍淤泥層高度的顆粒較大塊石、硬塑黏土等,并進行重錘輕擊。

4)當沖至淤泥含砂層時,開啟泥漿分離器降低含砂率,如圖3所示。

圖3 泥漿分離器Fig.3 Mud separator

4 漳州核電AE棚庫樁基礎中的應用

AE棚庫位于海域回填區,基底整體標高-2.000 m,地基處理方式采用混凝土灌注樁,基總數為64 根,樁身直徑600 mm。成樁作業需穿越人工回填層和淤泥層。

4.1 成孔工藝實踐

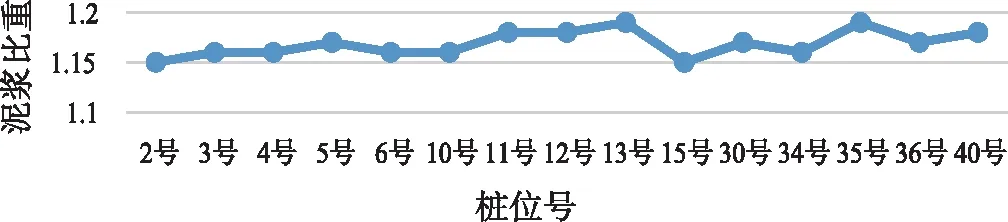

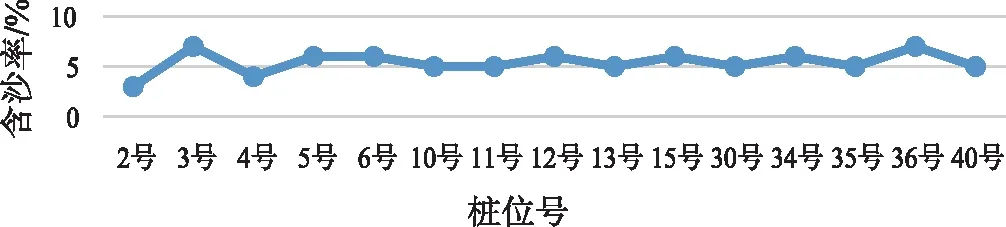

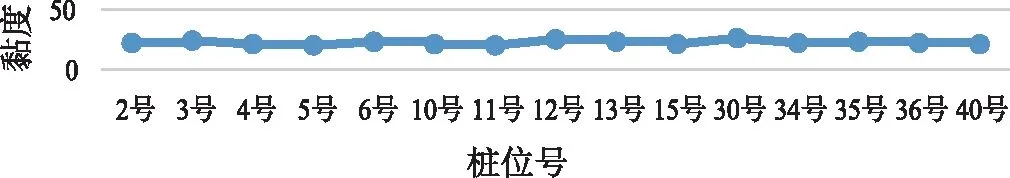

在成孔作業過程中成功應用了潮汐規律,通過調泥漿稠度及泥漿液面高度等措施,減弱了潮汐變化對成孔作業的影響,極大的減少了成孔過程中的漏漿頻次。成孔完成后按照檢驗工藝流程,對樁基孔進行了孔徑、樁基垂直度、孔深及沉渣等檢測,均滿足設計要求。通過優化對泥漿的運用管理,采用優質泥漿進行護壁,通過對AE棚庫15根樁基的記錄分析,對泥漿比重、含沙率及黏度等泥漿關鍵指標記錄如圖4~圖6所示。根據施工數據得出,在淤泥層沖孔鉆進時,使用黏土配合膨潤土進行造漿,護壁效果較好,指標符合規范要求,在此范圍內成型的混凝土樁混凝土充盈系數在規范允許范圍內,效果較好。

圖4 泥漿比重曲線圖Fig.4 Mud specific gravity curve

圖5 含沙率統計圖Fig.5 Statistical chart of sediment concentration

圖6 黏度曲線圖Fig.6 Viscosity curve

4.2 成樁檢測

在成樁完成后,根據設計圖紙要求進行成樁質量檢測。先對全部樁基采用低應變法進行樁身完整性進行檢測,再用單樁豎向抗壓靜載試驗進行承載力檢測,檢測抽取數量為總樁數的1%(且不少于3根)。AE棚庫樁基施工完成后,樁基低應變(樁身完整性)檢測全部合格,均為I類樁,無樁身質量缺陷,單樁豎向抗壓靜載試驗結果符合設計和規范要求。

5 結論

文章以實際案例為研究對象,對混凝土灌注樁成孔工藝施工難點及原因分析進行了詳細論述。結合現場情況,提出了針對性的解決辦法,驗證了沖擊成孔工藝在海域回填層中的良好應用。通過工程實踐,在海域塊石回填地質情況下,沖擊成孔工藝成孔效果較好。