ZJ17卷接機組VE吸絲腔開槽式吸絲帶主動輪的應用研究

李勇,張文平,李吉安,金彩洪,劉松,邢堯

(紅塔煙草(集團)有限責任公司楚雄卷煙廠,云南 楚雄 675000)

ZJ17卷接機組是1993年中國煙草機械總公司,引進德國HAUNI公司生產的PROTOS70生產技術,由常德煙機生產的卷接設備,在國內各卷煙工廠應用十分廣泛,也是我廠的主力設備之一。面對我國經濟由高速增長階段轉向高質量發展階段,要在存量分割的市場競爭中搶得先機,就需要在各個環節狠下功夫。作為卷煙生產制造環節,提升產品品質是機遇,更是一場沒有退路的硬仗,這就需要樹立新的質量觀,以消費者認同為導向提升質量控制能力。需要把產品質量提升放到更加突出的位置,目前,我廠煙支重量物理指標過程能力指數與工廠追求產品質量合格率99.9999%即(6個西格瑪水平)的目標相距較大。本文主要針對提高物理指標,煙支重量的過程能力指數進行研究,研制了一種開槽式的吸絲帶主動輪。

1 存在的問題

我廠使用的卷接設備,中速機ZJ17卷接機組,超高速機ZJ116卷接機組,M5卷接機組都屬于德國HAUNI公司PROTOS系列的卷接設備,在VE供料成條機吸絲成型部分都采用吸絲帶吸附輸送煙絲,吸絲帶是一種采用尼龍材料由經線和緯線編制而成的煙絲輸送帶,由于設備設計時吸絲帶主動輪工作面為光滑的圓柱面,吸絲帶在運行過程中會出現不規則的打滑現象,從而導致切刀不能準確恒定切割在煙條緊頭段的中間位置,造成生產過程中煙支空頭剔除率偏高,不良品上升使生產成本增加,最終生產的每支濾嘴煙支重量一致性差,煙支重量物理指標過程能力指數低的問題。如圖1所示。

圖1 煙支空頭重量不穩定

2 原理與原因分析

2.1 原理分析

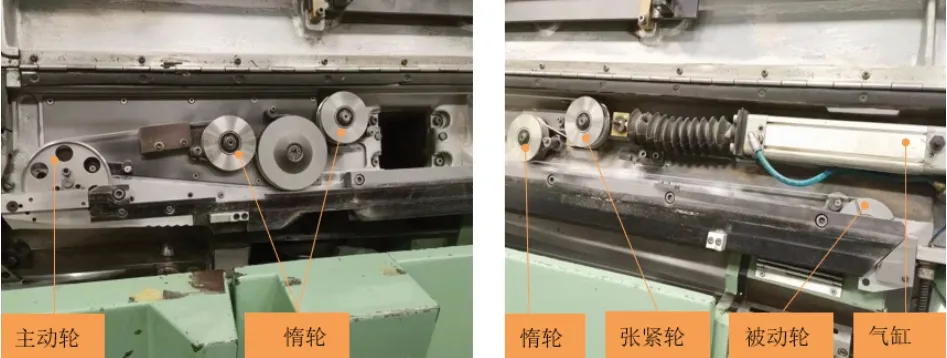

ZJ17卷接機組VE吸絲腔吸絲帶傳動裝置(如圖2所示)由主動輪、惰輪、張緊輪、張緊氣缸、被動輪、刮刀等組成,吸絲帶按規定路線穿繞過主動輪、惰輪、張緊輪,工作時對張緊氣缸輸入2bar的高壓空氣,張緊輪對吸絲帶實時進行張緊,吸絲帶由主動輪驅動按順時針方向旋轉,吸絲腔內作用有-90~-95mbar的工藝除塵吸風,吸風穿過吸絲帶上的網眼吸附送絲道上升的煙絲形成煙絲束,煙絲束隨吸絲帶的旋轉向前輸送。

圖2 ZJ17卷接機組吸絲帶傳動裝置

如圖3所示,劈刀盤凹槽深度為3.8mm,凹槽弧長為22mm,內外劈刀盤旋轉配合,吸絲帶載著煙絲束經過平準器上方,帶凹槽的劈刀盤將過多的煙絲修剪掉后形成帶有緊頭段(22mm的長度煙絲稍多)均勻的煙絲束雛形,鏟絲刀將吸絲帶上的煙絲鏟下,落入SE卷制成型部分布帶上方的卷煙紙上,完成VE供料成條機的工作任務。SE卷制成型機刀頭切割裝置的切刀將卷制成型的煙條切割成所需的雙倍煙條長度(120mm),SE卷制成型機刀頭切割裝置的切刀要與平準器劈刀盤凹槽進行同步調整,使切刀切割在煙條緊頭段的中間位置(11mm處),確保MAX接裝機完成濾嘴煙支接裝,最終分切后的2支濾嘴煙支不空頭,并且重量相等。

圖3 平準器劈刀盤裝置

2.2 原因分析

造成每支卷煙煙支重量不穩定,煙支空頭剔除率偏高的原因有:

(1)供絲部分提絲帶、針輥、拋絲輥缺釘缺針,間隙調整不當或過量磨損,送絲帶打滑、有跑偏、漏灰現象,張緊度不符合技術要求;

(2)供絲部分回絲量過小不符合技術要求;供絲部分梗簽剔除量過小;

(3)吸絲成型部分未定時更換吸絲帶,吸絲帶有磨損或損壞;吸絲成型部分吸絲帶張緊氣缸卡塞,氣壓調整不符合技術要求;吸絲帶各導輪磨損、軸承卡塞轉動不靈活;吸風室風壓過低;

(4)吸絲成型部分吸風室導軌間距調整不當和過量磨損;鏟絲刀與吸絲帶間隙、鏟絲刀與煙槍高度、吸風室與煙槍高度調整不當;

(5)重量控制部分SE卷煙機刀頭切割裝置切刀與平準器劈刀盤凹槽不同步;

兩劈刀盤調整間隙調整不當、劈刀盤過量磨損;

(6)傳動部分各傳動帶有磨損或張緊度不符合技術要求,微波檢測失效。

針對上述原因分析,修理工對軟線6#機上述部位逐一進行了認真的檢查、更換、調整確保各功能部位符合技術要求。開機生產,從MES數據中心跟蹤軟線6#機生產1周的煙支重量物理指標過程能力指數情況,與軟線7#機、8#機進行對比,六西格瑪水平接近,過程能力指數無提升。

對VE供料成條機的整個結構、原理、工作過程進行深入分析研究,分析認為,吸絲帶傳動其實是一種類似平皮帶的傳動方式,主動輪、惰輪、張緊輪、被動輪的工作面均為光滑的圓柱面(如圖4所示),吸絲帶為尼龍材料,由經線和緯線編織而成,工作時,通過氣缸對吸絲帶進行實時張緊,平帶傳動,從理論上分析本身就存在滑動打滑和彈性打滑可能,由于尼龍吸絲帶隨著運行時間的增長,吸絲帶長度會伸長,寬度會逐漸變窄,吸絲帶與主動輪表面接觸時的摩擦力也就隨之降低,導致吸絲帶與主動輪之間出現不規則的打滑現象更為嚴重,從而造成煙絲束緊頭位置漂移,切割裝置刀頭切刀就不能準確切割在煙絲束緊頭段的中間位置,最終造成每支濾嘴煙支重量一致性差,煙支空頭剔除數量多的問題。

圖4 目前在用吸絲帶主動輪工作面為光滑圓柱面

3 解決辦法

為解決吸絲帶打滑問題,項目組提出對吸絲帶主動輪工作面進行鍍鈦處理,以增大吸絲帶和主動輪工作面之間的摩擦力,以此方法來減少吸絲帶在設備運行過程中出現打滑的概率,進一步保障煙絲輸送供給的均勻性,從而降低煙支空頭的剔除率,進一步保障煙支重量的穩定性。

4 維修過程

鍍鈦后的吸絲帶主動輪安裝在軟線6#機上實驗,有一點效果,但并不理想,項目組再次從平帶的傳動特點分析,認真觀察研究了吸絲帶的結構,測量了吸絲帶兩緯線間的距離為2.4mm,測量了吸絲帶主動輪的直徑為95mm,最后決定在吸絲帶主動輪外圓面上通過線切割的方式均布開了130個槽,槽寬為1.2mm,深度為1.5mm,輪齒寬為1.2mm。如圖5所示,為開槽后的吸絲帶主動輪繼續安裝在軟線6#機上實驗。

圖5 開槽吸絲帶主動輪上機安裝實驗

5 效果驗證

開槽吸絲帶主動輪在設備上通過1周的運行,項目組與軟線6#機3個生產班的操作工進行溝通,了解吸絲帶的更換周期使用壽命情況,吸絲帶更換周期完全正常,使用壽命可能會縮短的顧慮已完全消除。

從MES系統數據中心導出的軟線6#機,在吸絲帶主動輪開槽前與開槽后的煙支重量標偏,單箱廢煙量控制情況:2020年1~8月,軟線6#機吸絲帶主動輪改進前煙支重量標偏平均值22.85mg/支;2020年9月~2021年4月,改進后煙支重量標偏平均值21.64mg/支,煙支重量標偏降低了1.21mg/支;改進前,2020年1~8月,軟線6#機平均單箱廢煙量為0.179kg∕箱;改進后平均單箱廢煙量為0.129kg∕箱,降低了0.05kg/箱。該項改進取得了較好的效果,為車間提質降耗工作的落實起到了積極的促進作用。

6 結語

本項目的實施,不僅提升了ZJ17卷接機組對煙支重量標偏的控制能力,煙支物理指標過程能力指數的提升能為消費者帶來更高的滿意度,還進一步促進了玉溪品牌在市場上的競爭力。