運行參數對660 MW高效超超臨界CFB鍋爐 四循環回路氣固流動特性的影響研究

韓 平,張東旺,辛勝偉,謝國威,鄭偉佳,張 縵,呂俊復

(1.國家能源集團國源電力有限公司,北京 100033;2.清華大學能源與動力工程系,北京 100084; 3.北京科技大學能源與環境工程學院,北京 100083)

循環流化床(CFB)燃燒技術具有燃料適應性廣、污染控制成本低、適合深度調峰等特點,是商業化最好的潔凈煤燃燒技術之一[1]。我國自2000年初與世界同步開展了超臨界CFB鍋爐的研發,并于2013年投運了世界首臺600 MW超臨界CFB鍋 爐[2]。截至目前,我國已有48臺350 MW超臨界CFB鍋爐投入商業運行。“十三五”期間,國家批準了660 MW高效超超臨界CFB鍋爐示范項目[3],國內科研單位及制造企業聯合開發了不同布置形式的鍋爐方案[4-7]。

隨著鍋爐容量的不斷擴大,分離器個數增加,而多分離器并聯系統會出現氣固流動的偏流現象[8-9],從而導致分離器效率降低、爐膛溫度分布不均、局部受熱面磨損以及水動力安全等諸多問題[10-11]。此前,蔡晉等[12]采用經驗公式和數值模擬的方法,研究了分離器結構參數對氣固分布的影響,結果表明減小芯筒直徑和增大入口寬度,有利于提高分離器內的氣固均勻分布穩定性。張愛琴等[13]采用實驗方法研究了不同芯管直徑的分離器并聯后的分離性能,結果表明全左旋排列的旋風分離器分離效率與壓降均高于左右旋排列。Stern等人[14]發現,在保持入口風速和顆粒質量濃度不變的情況下,與單個分離器相比,并聯多個分離器的系統分離效率更低,而且整體分離效率的下降還將隨著分離器個數的增加而增加。Koffman[15]也發現了這一現象。這可能與多分離器并聯系統的多值性特點有關。

對于四分離M型布置方案的高效超超臨界CFB鍋爐,分離器并聯回路中會出現氣固流動的偏流現象,4個煙窗出口的相對位置將極大地影響出口處顆粒的分布。氣體流量分布較為均勻,但固體流量卻呈現出“中間低、兩邊高”的M型分布狀態[16]。已有研究表明,分離器間的氣固流動均勻性除了和煙窗位置布置、分離器入口煙道角度、長度等設計條件有關之外,還會受到運行條件影響[17-19]。

本文對各種不同運行參數對偏流現象的影響進行模擬和分析,通過改變參數布風的均勻性、顆粒粒徑和一二次風率等,探討爐膛內流態轉變對多分離器間氣固分配均勻性的影響。

1 鍋爐結構及邊界條件

1.1 鍋爐整體結構

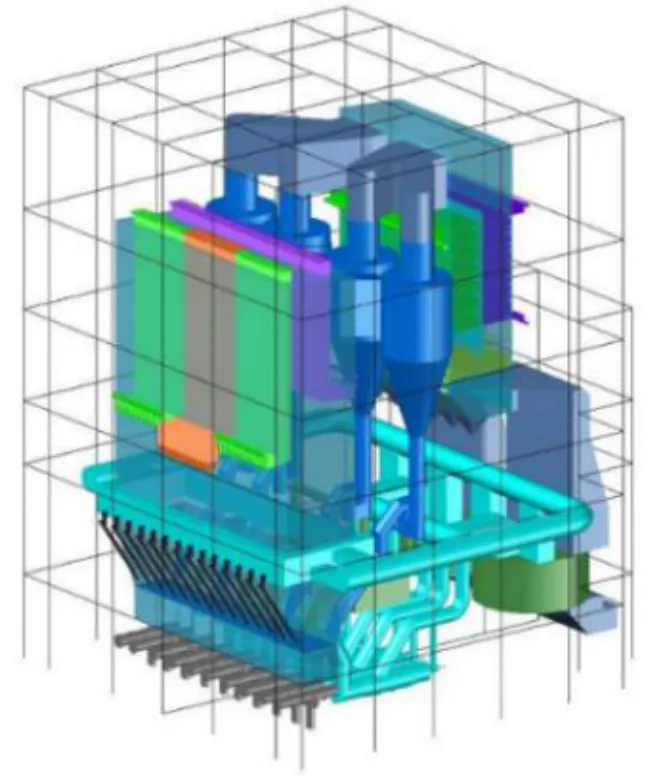

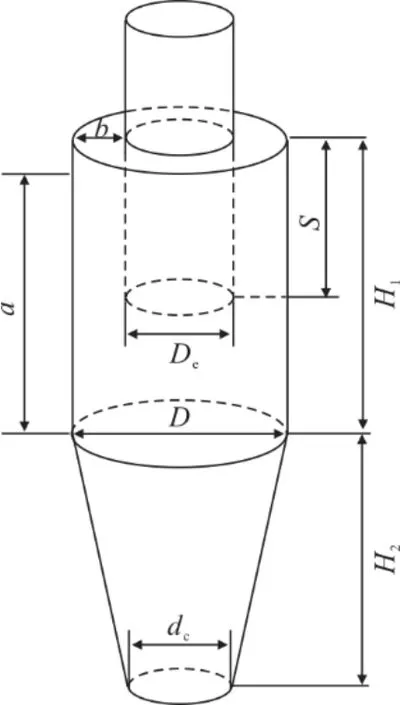

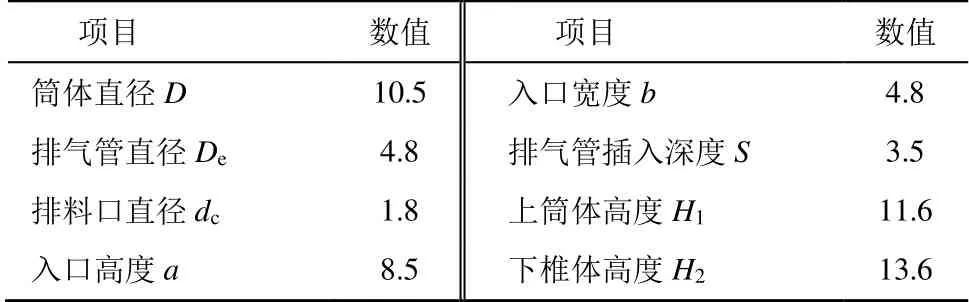

鍋爐采用成熟、簡約、可靠的M型布置,爐膛采用單爐膛、單布風板的結構,在爐膛上部布置有4個煙氣出口窗,煙氣及夾帶的固體顆粒經由出口窗進入到旋風分離器進行氣固分離。爐膛出口處布置有4個旋風分離器,分離器直徑為10.5 m。每個旋風分離器料腿下端裝有1個返料裝置,用以將固體物料返送回爐膛[20]。鍋爐整體布置如圖1所示。該鍋爐的主要結構參數見表1。

圖1 鍋爐整體布置 Fig.1 Overall layout of the boiler

表1 鍋爐主要結構參數 單位:mm Tab.1 Main structural parameters of the boiler

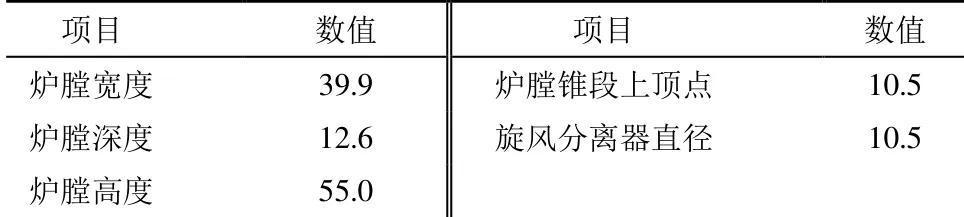

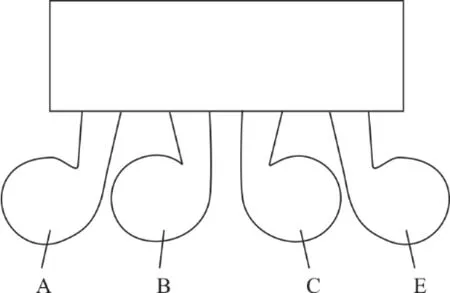

A、B、C、D 4個旋風分離器布置如圖2所示。可以按照分離器和其返料的位置依次將爐膛內劃分成為A、B、C、D 4個回路,研究各回路在爐膛內的氣固流動特性。A分離器與D分離器結構完全一致,B分離器與C分離器結構完全一致,外側的分離器與中間的分離器在入口角度和煙道長度上略有差異,A、B分離器與C、D分離器的旋流方向相反。分離器結構模型如圖3所示,其尺寸見表3。

圖2 旋風分離器布置 Fig.2 Cyclone separator arrangement

圖3 分離器結構模型 Fig.3 Structural model of the separator

表2 分離器結構參數 單位:m Tab.2 Structural parameters of the separator

1.2 鍋爐幾何建模和網格劃分

圖4為鍋爐全回路的整體結構建模及相對應的網格劃分情況。鍋爐爐膛上部稀相區及4個分離器采用結構化六面體網格,并在邊界處進行局部加密;爐膛下部密相區、回料閥及分離器的出口聯箱均采用四面體網格。總網格數約為304萬。

圖4 鍋爐整體建模結構和網格劃分 Fig.4 The overall modelling structure and mesh generation of the boiler

1.3 計算模型設置

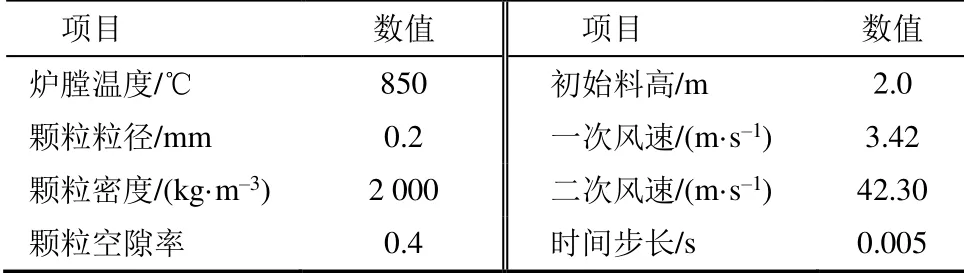

本文計算采用歐拉雙流體模型,將顆粒看作擬流體并且均勻分布。湍流模型采用Realizablek-ε方程,氣固曳力模型采用Gidaspow模型[21]。由于已將氣相折合成熱態且固相無熱量交換,故而無能量方程。計算為非穩態、壓力基。時間步長取為0.005 s[22]。表3列出了模型中所采用的一些基本參數。

表3 模型基本設置參數 Tab.3 Basic setting parameters of the model

2 布風均勻性的影響分析

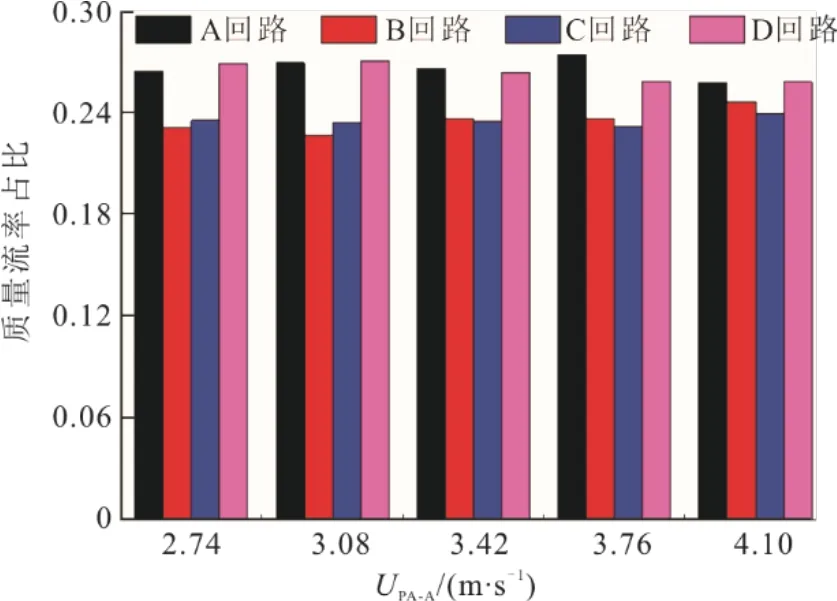

布風板的阻力分布對于密相床內的鼓泡行為影響很大,因此對于爐膛內顆粒的均勻分布也有非常重要的影響。布風不均勻可能加劇爐膛內顆粒不均勻分布的現象,造成爐膛內燃燒、傳熱的不均勻,同時也會對下游分離器造成顯著的影響[23],加劇四分離器的偏流作用。按照循環回路將爐膛底部的布風板劃分為A、B、C、D 4個區域,處于對稱位置的區域(A區域與D區域、B區域與C區域)具有相等的一次風速,保持總一次風速3.42 m/s不變,處于外側區域的布風板風速分別變動±10%和±20%,研究布風均勻性對四分離器偏流的影響。與之相對應的A區域一次風速分別為UPA-A=2.74、3.08、3.42、3.76、4.10 m/s。

圖5給出了不同UPA-A時爐膛出口的顆粒質量流率占比。相比標準工況(一次風速為3.42 m/s,二次風速為42.30 m/s,返料風速為0.30 m/s,顆粒粒徑為200 um,顆粒密度為2 000 kg/m3)而言,布風的不均勻可能導致偏流現象的嚴重化。

圖5 不同UPA-A時爐膛出口的顆粒質量流率占比 Fig.5 Percentages of particle mass flow rate at outlet of the furnace when UPA-A is different

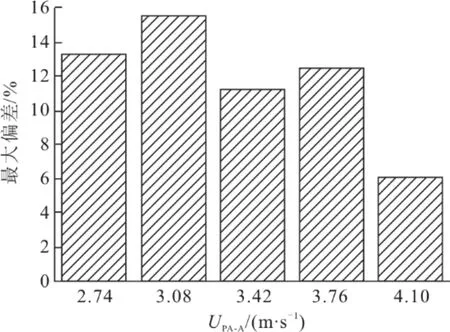

圖6給出了各運行工況下所對應的顆粒質量流率最大偏差。當UPA-A=3.08 m/s時,顆粒質量流率的最大偏差擴大到15.66%,這是因為外側區域低風速工況下的布風差別抑制了原本顆粒的橫向擴散運動,外側回路與中間回路的顆粒質量流率差變得更大,在標準工況下已經表現出來的偏流現象也就變得更加嚴重。與之相對應的,當UPA-A=4.10 m/s時,顆粒質量流率的最大偏差縮小到6.19%。由此可見,保證布風的均勻性對于鍋爐穩定安全運行具有至關重要的作用。

圖6 各運行工況下顆粒質量流率的最大偏差 Fig.6 The maximum deviation of particle mass flow rate under each operating condition

3 顆粒粒徑的影響

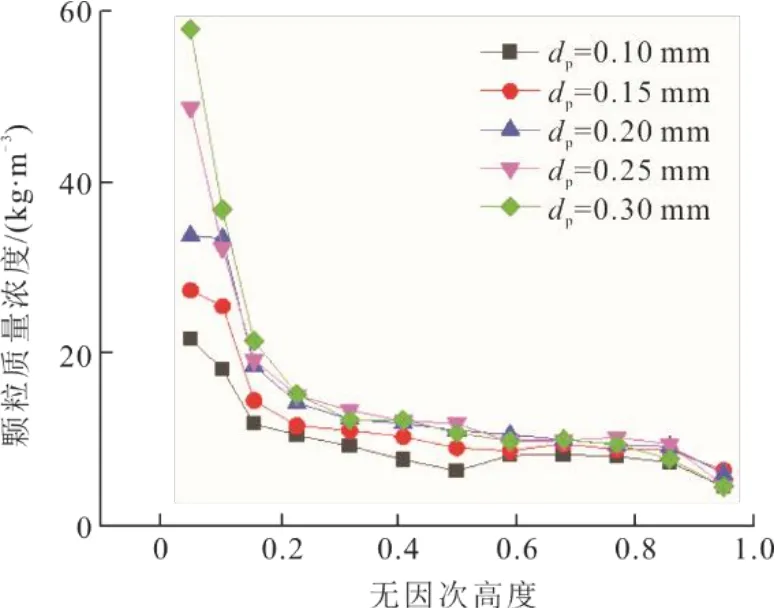

床內顆粒的運動狀態與其所受到的曳力、重力、浮力等作用力有關,而各種作用力的大小與顆粒的粒徑有著密不可分的關系,即顆粒的流化特性與顆粒的粒徑關系很大。通過改變固體顆粒的粒徑大小,研究其改變對于偏流現象的影響。顆粒粒徑dp的取值分別為0.10、0.15、0.20、0.25、0.30 mm。圖7為不同顆粒粒徑條下爐膛內顆粒的軸向分布。

圖7 顆粒質量濃度的軸向分布 Fig.7 Axial distribution of particle mass concentration

由圖7可見:在一定高度范圍內,顆粒質量濃度隨著顆粒粒徑的增大而增大;大顆粒則由于攜帶能力的有限,在爐膛下部沉降更多,而被攜帶進去上部的較少;在爐膛上部,小顆粒被快速地帶出爐膛,大顆粒被攜帶量較少,這種顆粒質量濃度的差異也會大大減小。

顆粒粒徑較小時,在爐膛出口處的顆粒質量濃度和顆粒速度變化都不大,因而其總體顆粒質量流率變化并不大;而大顆粒的顆粒速度要遠遠小于小顆粒的速度,且不容易不攜帶離開爐膛,故而其顆粒質量流率發生了明顯的降低。

圖8給出了不同顆粒粒徑下各分離器進口的流率分配。由圖8可以看到,當顆粒粒徑較小或較大時,四分離器流量分配不均的偏流現象都會減弱,不均勻性隨著粒徑的增大呈現出先增大后減小的趨勢。這可能是因為小顆粒極易被流化,在爐內的分布較為均勻,不易發生偏流現象;而大顆粒由于不易被攜帶離開爐膛,在床內的混合程度較高,所產生的偏流現象也較弱。由此說明,顆粒的粒徑對于偏流現象有著很大的影響。

圖8 不同顆粒粒徑下爐膛出口的顆粒質量流率分布 Fig.8 Distribution of particle mass flow rate at outlet of the furnace with different particle sizes

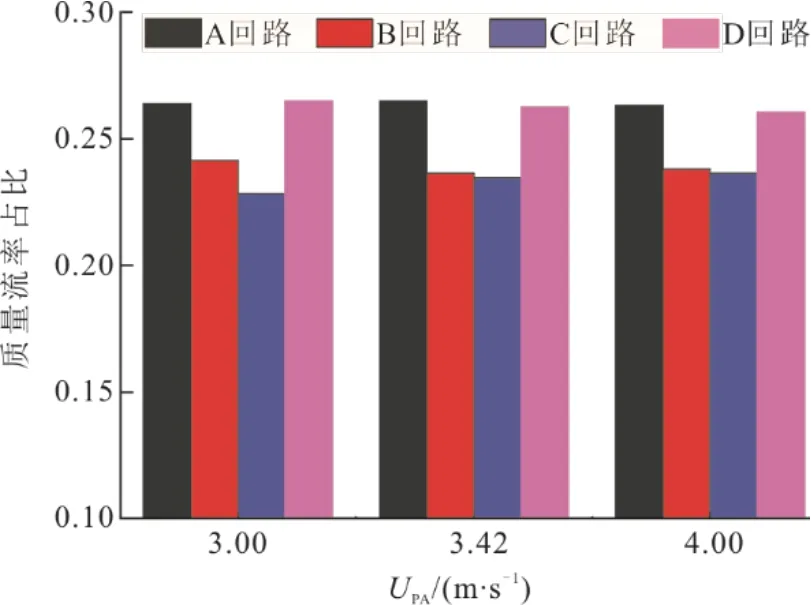

4 一二次風配比的影響

在實際的循環流化床鍋爐運行中,為了抑制NOx的生成,往往采用分級送風的方式組織燃燒,即在離布風板一定高度處給入一定量的二次風,從而在爐膛內形成以還原性氣氛為主的密相區和以氧化性氣氛為主的稀相區[24]。但二次風的設計與調整將對顆粒質量流率和顆粒質量濃度軸向分布帶來顯著的影響,進而影響鍋爐的傳熱性能和帶負荷能力。毫無疑問,一二次風的配比也可能影響四分離器之間的流量分配。以一次風速3.42 m/s,二次風速42.3 m/s為標準工況,在保證爐膛內總風量不變的前提下,調整一次風速來改變一二次風配比,觀察爐內和四分離器的流動特性變化。采用的一次風速分別為3.00、3.42、4.00 m/s。不同一二次風配比時爐膛出口的顆粒質量流率及其占比分別如圖9、圖10所示。

圖9 不同一二次風配比時爐膛出口的顆粒質量流率 Fig.9 The particle mass flow rate at outlet of the furnace with different primary and secondary air ratios

圖10 不同一二次風配比時爐膛出口的顆粒質量流率占比 Fig.10 The percentage of particle mass flow rate at outlet of the furnace with different primary and secondary air ratios

在相等的床存量和總風量下,一次風量的降低會導致其對顆粒的輸運能力降低,同時二次風量的增大會加強二次風對邊壁顆粒流的阻礙作用,使得大量顆粒堆積在爐膛底部;相應地,被攜帶至爐膛上部稀相區的顆粒就隨之減少。因此,在總風量不變的情況下,隨著一次風量的降低,會使得密相區的顆粒質量濃度升高,而稀相區的顆粒質量濃度下降[25-26]。所以爐膛出口的顆粒質量流率也隨之下降,即一次風速越低,四分離器系統的入口顆粒總流率越小。由圖9和圖10可以看到,爐膛出口處的顆粒質量流率隨一次風速的增加而增大,但由于一次風量變動幅度相對較小,所以顆粒質量流率雖有變化,四分離器進口處的流量分配也沒有明顯的差異。

5 結 論

1)布風均勻性變差會導致偏流現象的嚴重化,特別是兩側區域處于低風速工況下時更為劇烈。保證布風的均勻性對于鍋爐穩定安全的運行具有至關重要的作用。

2)當顆粒粒徑較小或較大時,四分離器流量分配不均的偏流現象都會減弱,四分離器氣固分布的不均勻性隨著粒徑的增大呈現出先增大后減小的趨勢。

3)一二次風配比對于爐膛底部密相區質量濃度影響較大,但對上部稀相區質量濃度及顆粒質量流率影響較小,因此對分離器進口的顆粒總流率分配影響不大。