基于能量和的拋物線槽式太陽能集熱器 性能分析

程友良,劉志東,劉 萌

(華北電力大學能源動力與機械工程學院,河北 保定 071003)

隨著化石能源儲量的減少及環境污染的增加,當今社會對清潔可再生能源的需求越來越迫切,太陽能利用技術是其中比較成熟的一種。而集熱器是太陽能利用系統中的重要部件,其中拋物線槽式太陽能集熱器是最成熟的一種,應用廣泛,因此很多學者對其進行了研究。龔廣杰等[1]對高溫拋物線槽式太陽能集熱器進行了模型優化和實驗驗證,優化后的模型與實驗數據吻合較好。侯靜等[2]對一種新型復合拋物面槽式太陽能集熱器進行了光學仿真和熱性能研究,結果表明裝置熱效率與入射角及鏡面反射率相關。Omar Beha等[3]提出并驗證了一種新型拋物線槽式太陽能集熱器模型,該模型提高了熱工性能估算的精度。Ghulam Qadar Chaudhary等[4]對一種應用于太陽能驅動空調集熱系統的拋物線槽式太陽能集熱器系統進行了數值模擬和實驗性能分析,對集熱器性能研究有指導意義。Ibrahim Halil Y?lmaz等[5]使用微分和非線性代數關系建立太陽能、光學和拋物線槽式太陽能集熱器熱模型,提高了模型準確性。A.A. Hachicha等[6]提出了基于有限體積法的傳熱數值模型,經驗證模型精度較高。Liang等人[7]通過比較拋物線槽式太陽能集熱器的不同傳熱模型,發現了不同模型的適用范圍。Soteris A. Kalogirou等[8]給出了拋物線槽式太陽能集熱器的詳細熱模型,并通過已知性能數據進行了驗證。羅娜等[9]根據槽式太陽能集熱器光熱轉換過程的特點建立了集總參數模型及集熱系統的模塊化仿真模型,并對集熱系統穩態、動態特性進行了分析研究。顧煜炯等[10]提出了一種新型加裝聚光器的槽式集熱器,并分析了其聚光特性、熱應變以及熱應力等特性,得到了集熱管周圍圓周方向的溫度場分布,從而對集熱管的熱應力進行了計算。李四海等[11]對槽式太陽能集熱發電系統的熱效率及效率進行了分析,發現集熱器的效率低于其熱效率。候宏娟等[12]對槽式集熱器進行了分析,得出集熱器的損主要發生在聚光吸熱體的吸熱過程,為集熱器性能進一步改進提出了依據。

目前,對槽式集熱器的研究主要集中在熱力學第一定律的熱效率和集熱器的整體效率上,對熱力學第二定律以及效率的研究較少。因此,本文基于熱力學第一定律和第二定律,提出了槽式集熱器的熱動力學模型,在分析集熱器熱性能的同時,對其熱利用效率和效率進行研究,討論了損失和內熱損失的機理和分布,并分析了影響的主要因素,對于槽式集熱器中的節能以及能量品質評價有一定指導意義。

1 太陽能拋物線槽式集熱器建模

1.1 太陽能集熱器參數設置

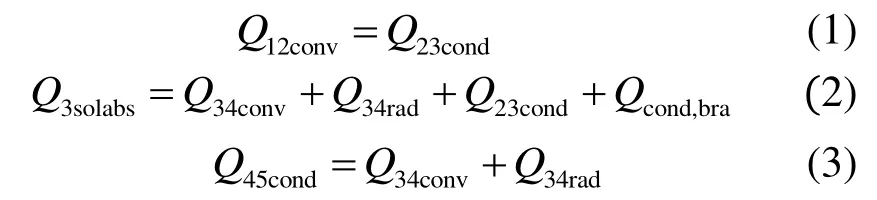

拋物線槽式集熱器(PTC)幾何示意如圖1所示,設計參數見表1。吸收管主要由金屬吸收管和玻璃管組成。金屬吸收管一般為直徑約70 mm的不銹鋼管,選擇性表面涂覆,以增強對太陽輻射的吸收。太陽能被玻璃管和金屬管吸收,玻璃管的吸熱量通過對流和輻射傳遞到環境中,金屬管的大部分能量通過對流傳遞到傳熱流體(heat transfer fluid,HTF),其余能量通過對流和輻射返回到玻璃管,最終通過對流和輻射傳遞到環境中。借助于圖1,根據各表面傳遞的能量,可以得到能量平衡方程:

表1 拋物線槽式集熱器設計參數Tab.1 Design parameters of the parabolic trough solar energy collector

圖1 PTC結構示意Fig.1 Structural diagram of the PTC

式中:Q5solabs、Q3solabs為玻璃管和金屬管吸收的太陽能;Q12conv為對流傳遞到傳熱流體HTF的能量;Q34conv、Q34rad為通過對流和輻射返回到玻璃管的能量;Q56conv、Q57rad為最終通過對流和輻射傳遞到環境中的能量;Qcond,bra為傳遞到支架中的熱量。

1.2 熱力學模型

圖1為一維換熱過程,工程方程求解軟件EES中通過函數調用換熱流體Syltherm 800的熱物理性質。傳熱過程假設[12]:1)太陽輻照度在熱管上分布均勻;2)吸收管內HTF均勻且為湍流(各工況雷諾數均大于2300);3)忽略集熱器、地面及周圍部件的輻射影響。

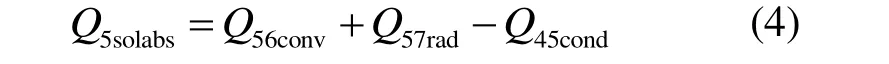

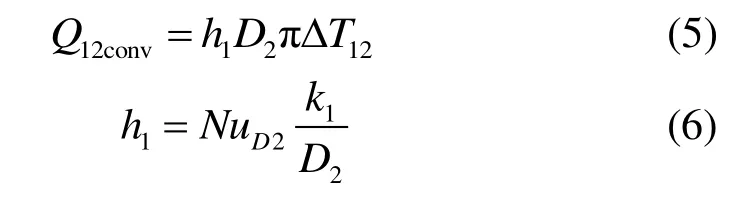

基于上述假設,吸收管到HTF的對流換熱為:

式中:h1為對流傳熱系數,W/(m2·K);D2為吸收 管的內徑,m;ΔT12為吸收管和換熱流體之間的溫差,K;NuD2為努塞特數;k1為換熱流體的導熱系數,W/(m2·K)。

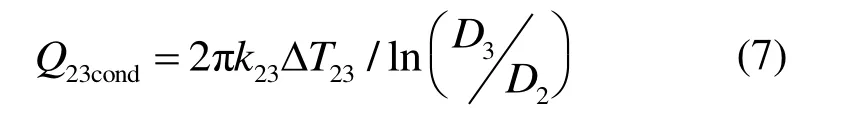

通過吸收管的熱量為:

式中:ΔT23為吸收管內外表面的溫差,K;D2、D3為吸收管的內外徑,m;k23為吸收管的導熱系 數,W/(m2·K)。

吸收管與玻璃管之間的對流換熱計算為[13-14]:

式中:D3為吸收管外表面直徑,m;h34為氣體的對流傳熱系數,W/(m2·K);ΔT34為溫差,K。

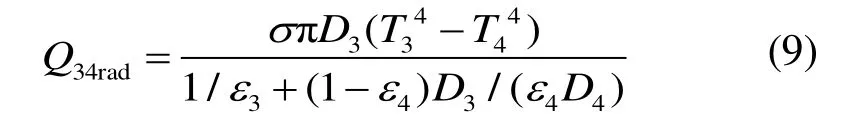

吸收管與玻璃管之間的輻射傳熱為:

式中:σ為斯蒂芬玻爾茲曼常量;D4為玻璃管內表面直徑,m;T3、T4為吸收管外表面溫度和玻璃管內表面溫度;ε3、ε4為吸收涂層和玻璃管的發射率。

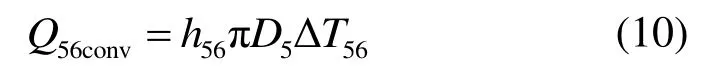

從玻璃管到環境的對流傳熱是最大的熱量損失來源,計算方式如下:

式中:D5為玻璃管外徑,m;ΔT56為溫差,K;h56為空氣的對流換熱系數,w/(m2·K);k56為空氣的導熱系數,W/(m2·K)。

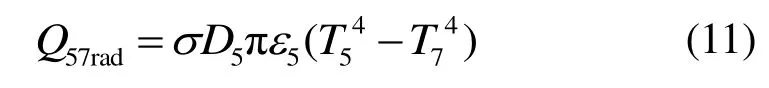

玻璃管外表面與天空之間的輻射計算如下:

式中:ε5為玻璃管外表面的發射率;T5、T7為玻璃管外表面和天空的溫度,K。

玻璃管吸收的太陽能為:

式中:Qi為太陽照射量;ηnev為玻璃管有效光學 效率;αnev為玻璃管吸收率;K為入射角度修正量;ξ1為修正系數;ξ2為跟蹤誤差;ξ3為幾何誤差;ξ4為鏡上污垢造成的誤差;ξ5為吸收器上污垢造成的誤差;ξ6為未計系數;ρcl為凈鏡反射率。

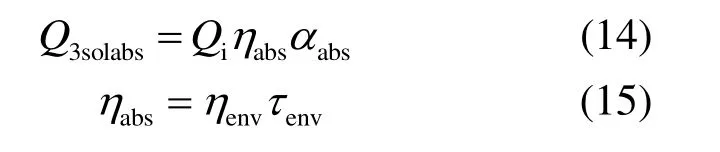

吸收器吸收的熱量計算如下:

式中:ηabs為吸收管有效光學效率;τenv為玻璃管透光率;αabs為吸收管吸收率。

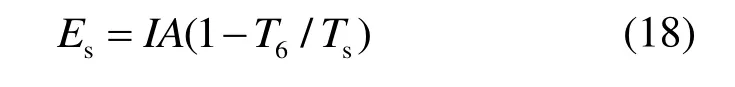

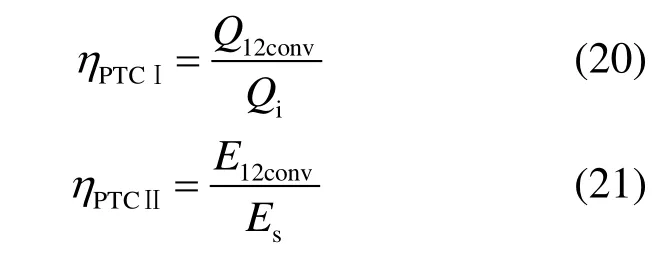

PTC的可用效率可以表示為:

式中:ηPTC為PTC的熱效率。

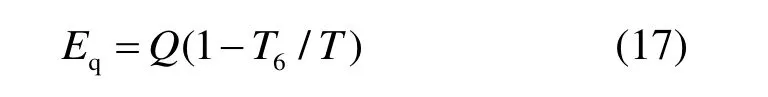

式中:Q為高溫熱源的傳熱量;T為高溫熱源的溫度。

式中:E12conv為HTF的。

表2 估算值及常量Tab.2 The estimated values and constants

2 模型驗證

為了驗證模型準確性,以實驗數據為參數,在EES軟件中求解,在相同條件下將計算結果與文 獻[16-20]進行比較,結果見表3。由表3可見,相同條件下模型計算結果與PTC實驗結果吻合較好,相對誤差為0.01%~1.90%,模型準確可靠。

表3 效率和驗證Tab.3 Validation of the efficiency and exergy

表3 效率和驗證Tab.3 Validation of the efficiency and exergy

項目 太陽直射輻照 強度/(W·m-2) 風速/(m·s-1) HTF溫度/℃ HTF流速/(L·min-1) 測試效率/% 計算效率/% 相對誤差/% 效率 驗證 933.72.6113.1047.772.5172.480.04968.23.7162.1547.870.9072.11 -1.70982.32.5208.5049.170.1771.51 -1.90909.53.3260.0554.770.2570.31 -0.08937.91.0307.3555.567.9868.92 -1.38880.62.9308.1055.668.9268.590.47 images/BZ_49_1463_1573_1510_1627.png驗證 903.24.2364.9556.335.1736.28 -0.03937.91.0307.3555.534.3434.82 -0.01982.32.5208.5049.128.2328.77 -0.01

3 結果與討論

3.1 PTC能量和分布

3.1.1 PTC能量分布

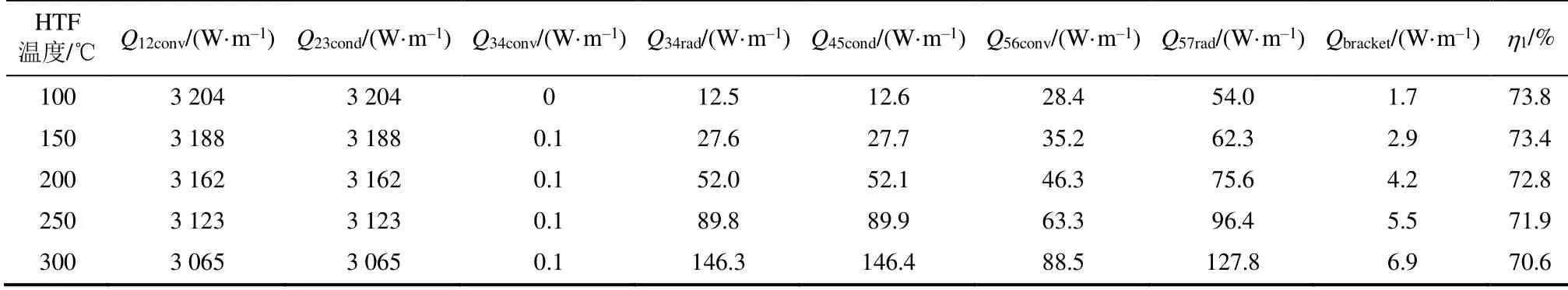

典型試驗條件下,太陽輻照強度為900 W/m2,環境溫度為22 ℃,太陽入射角度為0,吸收管內體積流量為530 L/min,HTF溫度為150 ℃。吸收管與玻璃管之間處于真空狀態(壓力<0.133 kPa),只存有少量的氬氣。采用上述模型對PTC能量分布進行分析,結果見表4。

表4 PTC能量分布Tab.4 Energy distribution of the PTC

通過集熱器模型可以得到不同的吸收管壁溫,其各部位溫度分布如圖2所示。

圖2 PTC能量分布Fig.2 Energy distribution of the PTC

圖2中T2為金屬管內壁溫度,T3為金屬管外壁溫度,T4為玻璃管內壁溫度,T5為玻璃管外壁溫度,T6為外界環境溫度,T7為天空溫度。由圖2可見:當HTF溫度為100 ℃時,金屬管溫度可以達到150 ℃,隨著HTF溫度的升高,金屬管溫度升高的幅度越來越大;當HTF溫度為300 ℃時,金屬管需提供310 ℃的高溫,因此,為滿足HTF的高溫工況,需要在金屬管內壁噴涂高效選擇性涂料。隨著工質溫度的變化,其獲得的熱量(Q12conv)與總熱量的比值約為72%左右。當工質溫度為100 ℃時,吸收的能量最多。隨著工質溫度的升高,工質獲得的熱量有所降低,集熱器效率也有所降低。這是因為隨著流體溫度的升高,吸收管內壁與HTF之間的溫差減小,吸收管溫度的升高,吸收管的輻射熱損失增大。兩管間為真空時,對流換熱量很小,近似為0,兩管間輻射換熱增強,熱量主要是通過玻璃管與外界的熱對流和輻射而損失的。高溫下,熱損失明顯增加,其中玻璃管與周圍環境的對流和輻射換熱達到216.3 W/m。光學損失在能量損失中所占的比例最大,達到了25%。因此,降低光損耗可以進一步提高集熱器效率。

圖3 PTC損分布Fig.3 Distribution of exergy loss of the PTC

3.2 影響因素分析

PTC主要的熱損失是金屬管與玻璃管內部的輻射熱損失,以及玻璃管與空氣之間的對流和輻射熱損失;PTC主要的損失是金屬管的吸熱損失和光損失。為了進一步研究不同參數對集熱器性能的影響,將對太陽直射輻照強度、HTF體積流量、兩管之間真空程度、太陽入射角度等參數進行研究。

3.2.1 太陽直射輻照強度影響

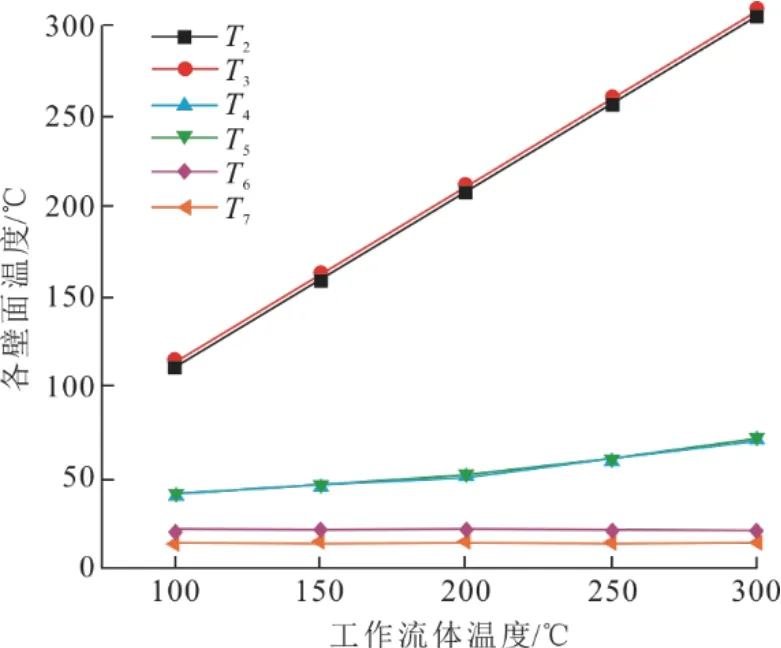

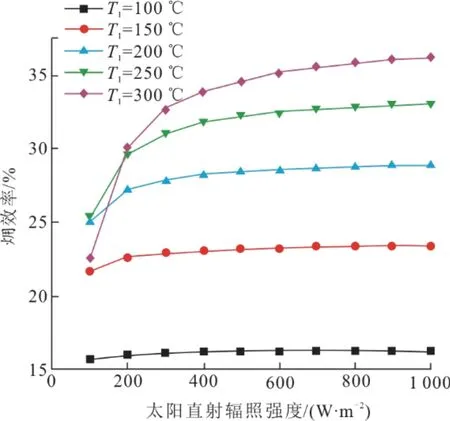

太陽直射輻照強度是能夠直接影響集熱器性能的重要參數。調整HTF的溫度,然后將太陽直射輻照強度設置為從100~1000 W/m2變化。模擬計算得到HTF溫度固定時,熱效率曲線如圖4所示。

圖4 太陽直射輻照強度對PTC熱效率影響Fig.4 Effect of direct solar irradiation intensity on thermal efficiency of the PTC

由圖4可見,工質的平均溫度為100 ℃時,隨著太陽直射輻照強度增加,效率有所增加,但增加的程度并不明顯。此時,工質和集熱管的溫度較低,換熱效果以及輻射效果都比較差,因而熱損耗和光學損耗較低,分別為21 W/m和117 W/m,太陽直射輻射強度(DNI)增加,效率的變化程度不大。當HTF溫度為300 ℃的高溫時,效率曲線變得陡峭,特別是當太陽直射輻照強度為100~400 W/m2。當 太陽直射輻照強度為1000 W/m2時,熱損失高達231.9 W/m,所以此時效率最低。

圖5 太陽直射輻照強度對PTC效率影響Fig.5 Effect of direct solar irradiation intensity on exergy efficiency of the PTC

3.2.2 HTF體積流量變化影響

HTF體積流量的變化會造成表面的壁溫和效率變化。在HTF工作溫度固定為200 ℃,體積流量由50 L/min逐步增至300 L/min的條件下,對模型進行計算,結果如圖6所示。

圖6 熱量和損失Fig.6 The heat loss and exergy loss

隨著工質體積流量的增大,集熱器壁面溫度逐漸減小,尤其是金屬管外壁面,因流量的增加,更多的工質進入管內,吸收了更多熱量,換熱量增大,則熱效率和效率隨著體積流量的增加均有小幅提升。從圖6可以看出:熱損失和損失隨著HTF體積流量的增大而減小;HTF流量的變化對熱損失有很大的影響,但損失變化不大。

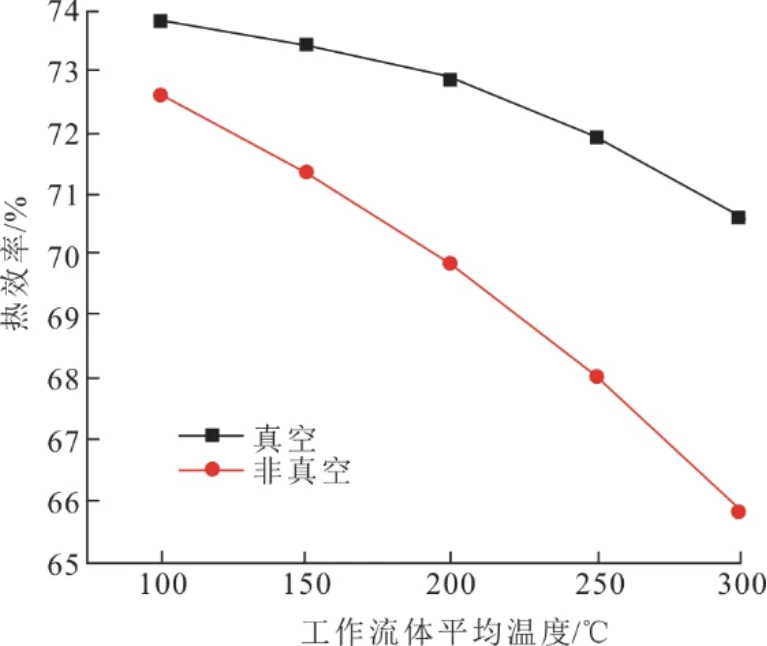

3.2.3 真空程度影響

當金屬吸收管和玻璃管的隔層處于真空狀態時,其間的熱損失主要是輻射換熱損失。當真空環境受到破壞時,通過空氣對流進行對流換熱。保持初始參數設置,改變真空環境,計算真空程度對熱效率的影響,結果如圖7所示。由圖7可見,在真空與非真空條件下,熱效率均隨HTF溫度的升高而降低,工質溫度為100 ℃時,真空和非真空下的熱效率分別為73.80%和72.61%。而當工質溫度升高至300 ℃時,真空和非真空條件下的熱效率分別為70.59%和65.83%。因此,在非真空狀態下,熱效率顯著降低。當兩管間有對流換熱存在時其熱損失比單一輻射換熱更加嚴重,真空程度對集熱器的熱效率影響顯著。

圖7 真空程度對熱效率影響Fig.7 Effect of vacuum degree on thermal efficiency

圖8 真空程度對效率影響Fig.8 Effect of vacuum degree on exergy efficiency

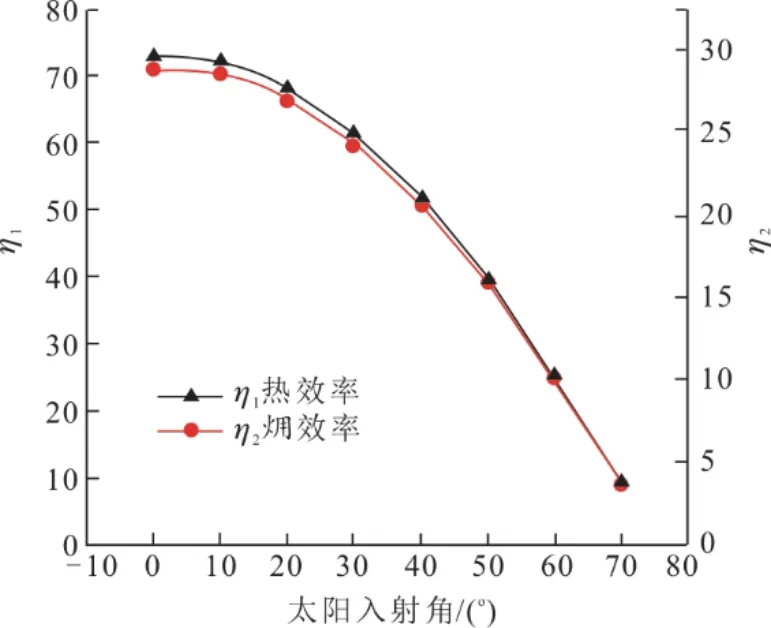

3.2.4 PTC太陽入射角分析

太陽照射始終垂直于集熱管是研究的理想情況,實際上太陽照射并不滿足該條件。太陽入射角是影響PTC的一個重要因素,改變太陽入射角度后,計算得到相關曲線如圖9所示。由圖9可見,隨著太陽入射角的增大,熱效率和效率均較大程度下降。這是由于光損耗隨著太陽入射角的增大而增大,因此熱損耗減小。從熱力學第二定律的角度分析,由于能量品質隨著太陽入射角的增大而降低,所以損失會增加。可見,太陽入射角對PTC性能影響顯著。

圖9 不同太陽入射角下熱效率和效率Fig.9 Thermal efficiency and exergy efficiency of at different solar incident angles

4 結論

1)本文基于熱力學第一和第二定律,建立了PTC熱模型,分析了集熱器的相關能量及。PTC模型與實驗結果吻合較好。

2)光損失在能量損失中占主導地位。光損失占總輻射能量的24.26%,而主熱損失(Q34rad+Q56conv+Q57rad+Qbracket)僅為10%左右。集熱器的不可逆損失主要為金屬吸收管的吸熱損失(約46.62%)和光損失(約23.07%)。因此,提高PTC的工作溫度和光效率可以有效地降低集熱器的能量和損失,提高集熱器的熱效率。

3)影響PTC性能的主要因素有太陽輻射、工作流體溫度、工作流體的流量、環空區域的真空條件和環境條件(如風速)。高溫工況下,熱效率和效率隨太陽直射輻照強度的增大而顯著提高;隨著PTC太陽入射角的增大,熱效率和效率顯著降低。