礦井刮板輸送機監測及故障診斷系統設計

劉亞琪

(晉能控股煤業集團晉華宮礦, 山西 大同 037016)

引言

煤炭是我國重要能源物資,其安全高效生產關系到我國能源安全。刮板輸送機作為煤炭機械化、自動化生產的重要組成部分和核心運輸設備,其安全穩定運轉至關重要[1]。然而煤礦井下生產環境復雜,刮板輸送機功能煩瑣,電氣控制結構復雜,設備發生故障時,如不能及時診斷故障發生位置,不僅影響刮板輸送機的工作效率,還可能導致整個工作面停產,嚴重影響煤炭生產。因此,掌握設備日常運行參數,對設備運行狀態進行檢測,進而完成設備狀態評估和故障診斷,具有重要意義[2-3]。

1 刮板輸送機結構組成與作用

以SGZ1250/2565 型刮板輸送機為例,其主要結構組成分別為:液壓裝置、刮板鏈、中部槽、傳動系統等組成,其中電動機、減速器、液力耦合器、鏈輪軸組等為組成各個部分的重要裝置,在各個部件的有機配合下,完成煤炭的運輸工作。同時由于設備材料、運行環境和運行時間的限制,可能會產生一些問題,如減速器故障(油溫高、漏油、異常振動)、電動機故障(無法啟動、溫度過高)鏈輪組故障(軸承高溫、鏈輪漏油)、刮板鏈故障(斷鏈、卡鏈)以及電氣控制部分故障等。及時識別和解決以上問題,便于最大限度減少設備停運時間,從而降低設備故障影響,減少經濟損失[4]。刮板輸送機結構組成如圖1 所示。

圖1 刮板輸送機結構組成

2 檢測及故障診斷系統整體設計

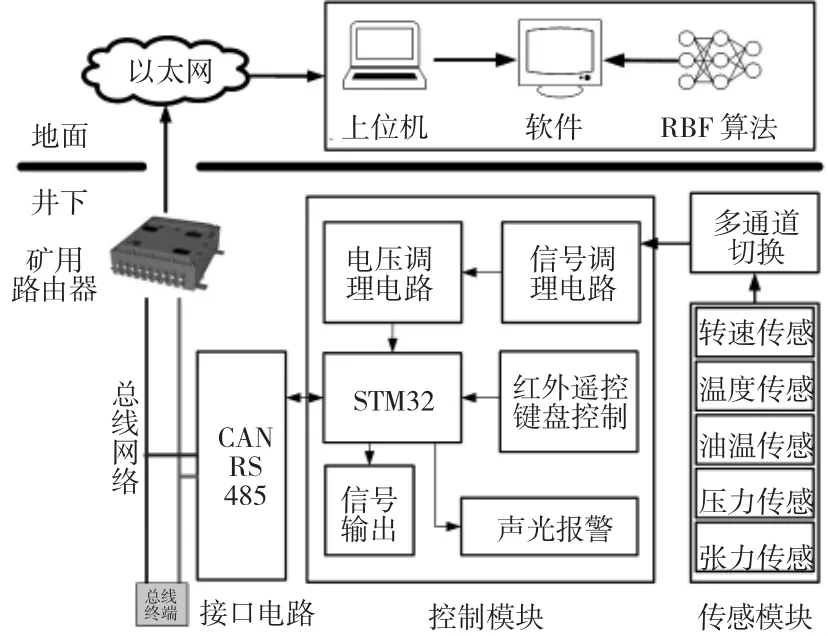

為實時掌握煤礦井下設備狀態變化情況,準確判斷設備狀態并對故障情況進行診斷,設計如圖2所示的檢測及故障診斷系統。系統整體由地面和井下兩部分組成,分別完成故障診斷和數據采集功能。其中井下部分主要由控制模塊、傳感模塊和接口電路組成。

圖2 監測及診斷系統框圖

傳感模塊主要由轉速傳感器、溫度傳感器、油溫傳感器、壓力傳感器和張力傳感器等多種傳感器組成,并通過ZigBee、藍牙、紅外等形式完成數據傳輸,同時為實現多個傳感模塊數據的快速切換傳輸,需要設計多通道切換模塊,以完成不同數據之間的切換傳輸。控制模塊主要由紅外遙控和本安鍵盤登輸入模塊完成關鍵參數的設置;信號調理電路、電壓調理電路、控制器模塊完成對輸入信號的處理、分析;由信號輸出模塊和聲光報警模塊,完成對油溫過高、刮板機卡鏈等異常狀態的處置工作。接口電路主要完成總線數據傳輸,并由CAN、RS485 等總線完成數據幀打包,并經由礦用路由器,傳輸給以太網,在上位機中完成數據讀取,并在分析軟件中編制基于RBF 的故障診斷算法,完成故障診斷和分析。

3 系統硬件電路設計

3.1 控制器及傳感器選型

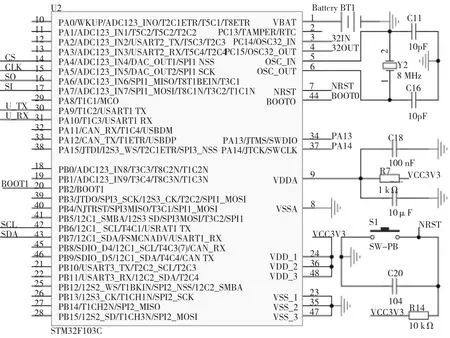

為確保系統安全穩定運行,控制模塊控制器采用的是ST 公司生產STM32 單片機STM32F103 系列(見圖3),其特點如下:功耗低,可分為睡眠、停機及待機模式,可在2.0~3.6 V 內工作;速度快。最高工作頻率可達72 MHz;內部集成有2 個12 位16 通道的高精度A/D 轉換模塊,轉換速度快僅用時1 μs,具有雙采樣和保持功能;自帶2 個獨立的和窗口型看門狗定時器(WDT),看門狗功能可保證在芯片燒寫時,由芯片的相應配置字決定其打開或關閉,從而避免軟件出現死循環。2 個16 位定時器,支持USB2.0、USART、CAN、SPI 等多種通信接口。不需加存儲器,有32 kB 字節的Flash 程序存儲空間和最多10 kB字節的RAM 數據存儲空間。

圖3 STM32F103 單片機最小系統

煤礦井下環境復雜,需對多種參數進行測量,結合生產實際,各參量的測量傳感器選型如下:本安溫度傳感器PT100(輸出制式4~20 mA)、霍爾電流傳感器CHB-300S(輸出制式0~150 mA)、液位傳感器CYB31(輸出制式4~20 mA)等。

3.2 多參數總線傳輸系統及保護

為確保RS485 總線等多路信號快速穩定傳輸,減少傳輸帶來的信號衰減,需要使用切換時間較短、導通電阻較小的模擬開關芯片,其中DG453 便滿足上述要求。DG453 具有4 個獨立的可選的高電壓(44 V)SPST 開關,分別為兩個常閉和常開開關,并且每個開關具有較低的導通阻抗(4 Ω),轉換速度快(開通和關斷速度分別為80 ns 和60 ns),芯片整體功耗小(18 μW)。

開關的選通邏輯如下,當輸入(IN1、IN4)為高電平時,S1和S4均處于開通狀態,輸入(IN2、IN3)為低電平時,S2、S3均處于關斷狀態。對于多路總線系統來說,通常處于單路選擇狀態,同時空閑通道接高電位,以防止異常電壓對通信總線影響。

同時考慮到煤礦井下電磁、溫濕度等綜合環境復雜,為保證通信數據傳輸,需要對通信電路進行保護處理,如圖4 所示。通過在總線兩端并聯二極管、串聯保護電阻,保證設備在過電流或過電壓等異常狀態下,將通信電路隔離,并保證電路其他部分受到損壞,提高系統穩定性。

圖4 多通道切換電路及通信保護電路

4 軟件系統設計

4.1 基于RBF 神經網絡的故障診斷的算法

為實現復雜環境下的設備故障診斷,需要利用多種傳感器的實時參數進行分析、匯總,其中RBF(Radical Basis Function,徑向基函數)神經網絡在傳統BP 后反饋神經網絡的基礎上,利用Cover 定理,將非線性問題轉化為線性問題進行解決,通過調節輸入層、隱層和輸出層之間的關系,使其結構更為簡單、訓練周期變短,更有利于在大量數據基礎上快速得出設備狀態信息,提高故障分析準確率,其訓練過程如圖5 所示。

圖5 RBF 神經網絡訓練流程圖

電壓傳感器、電流傳感器、油位、油溫傳感器等不同位置、不同物理參量的傳感器經過數據歸一化處理后,由訓練完成的RBF 神經網絡進行分析,獲得故障診斷結果,并在軟件進行顯示。

4.2 檢測與故障診斷系統軟件流程

為實現煤礦井下數據實時傳遞和快速故障診斷,煤礦井下主站分析單元(礦用路由器控制單元)和分站單元(控制模塊)的數據傳輸流程至關重要。其中,主站分析單元工作時,發送分站監控單元地址、校驗幀、控制參數等關鍵字節信息,若分站數據仍未到達則進行等待,否則完成主站單元數據更新并通過以太網傳輸、軟件算法配合等,完成故障診斷。數據傳輸分站默認進入靜默模式,當收到主站發送的地址幀和校驗幀時,更新控制參數,并控制傳感器完成多通道數據采集,從而完成監控、檢測操作,待完成周期采集后,將數據打包,并完成監控數據發送,等待主機接收。系統監控及分析單元工作流程如圖6 所示。

圖6 系統監控及分析單元工作流程

5 結語

本文通過對刮板輸送機運行環境和結構組成進行分析,完成地面、井下的雙層檢測和故障診斷系統設計,硬件電路方面,完成進行控制系統CPU 選型、傳感器選型和多通道傳感器切換方案設計;軟件方面,利用RBF 神經網絡,完成多種故障診斷系統設計,降低了生產風險,減少了故障消除時間,增強了煤炭生產系統的安全性和穩定性。