測量耙對小尺寸發動機性能影響的研究

李秋鋒, 李 密, 王定奇

(中國飛行試驗研究院 發動機所,陜西 西安 710089)

隨著科技和國防軍備的發展,無人機、巡航導彈等高效作戰武器備受重視。作為可選動力系統,國內外科研人員對小尺寸渦輪發動機開展了大量研究,產生出類似WR、TRI60、CYS、MTE[1-2]等系列化產品。為了檢查產品技術指標的符合性、探知發動機極限性能,小尺寸渦噴/渦扇發動機的試驗、試飛工作將愈加重要,發動機性能特性試驗是航空發動機研制中不可缺少的試驗、試飛科目。在飛行試驗中,通常利用測量耙、傳感器獲取發動機關鍵截面參數,結合燃氣發生器法[3]計算發動機性能參數。由于國內部件級試驗臺架的缺失,其中涉及的噴管特性通過數值仿真獲得;同時,通過測量耙獲取發動機截面參數時不可避免地引起流場損失,加之測量耙設計技術、強度、剛度、壽命、測量通道數等限制,目前使用的測量耙尺寸均較大,測量耙對小尺寸發動機內氣體流動的影響更加明顯,進而影響發動機性能的準確獲取,因此需要修正測量耙引起的測量誤差。試飛鑒定國軍標明確指出,在氣流通道內安裝由定型試驗單位提出的測試探頭,并進行臺架試車,證實測試探頭不會對發動機工作產生不良影響[4]。試驗中,某小尺寸發動機安裝測量耙后流通阻塞面積比約為8.0%,地面臺架試驗時帶耙/無耙時推力相差4.35%,相同基準下此誤差難以滿足工程要求,測量耙引起的誤差應進一步修正。目前,國內在測量耙方面的研究主要著重于測量耙精度[5-10]、強度[11]、設計校準[12-14]等,并未考慮測量耙引起的損失。基于理論分析測量耙對航空發動機整機工作特性的影響,研究測量耙對發動機噴管工作狀態變化的主要影響因素,考慮無耙時噴管性能獲取、帶耙/無耙噴管性能對比、測量耙對噴管性能影響的分析,采用k-ωSST(Shear Stress Transfer,剪切應力傳輸)湍流模型數值模擬帶耙/無耙時噴管特性變化以及帶耙時測量耙前后總壓損失特性,形成針對測量耙引起噴管流場損失的標準凈推力確定方法的修正方法。選用某小尺寸發動機地面臺架試驗數據,利用燃氣發生器法計算噴管推力定量驗證該修正方法,為小尺寸發動機飛行推力獲取提供技術支撐,有效降低標準凈推力計算誤差。

1 理論分析

1.1 測量耙影響

圖1為發動機共同工作狀態偏移示意圖,圖1中A點為無耙時發動機共同工作點,安裝于尾噴管進口的測量耙引起噴管流道附面層增厚、局部速度變低、尾渦增大等。收縮噴管超臨界狀態下,測量耙的引入會使流道發生堵塞,在氣動匹配和控制規律的約束下,導致發動機共同工作狀態由A點偏移至B點,其中πc為壓氣機壓比,q(λ)為流量函數。

圖1 發動機共同工作狀態偏移示意圖

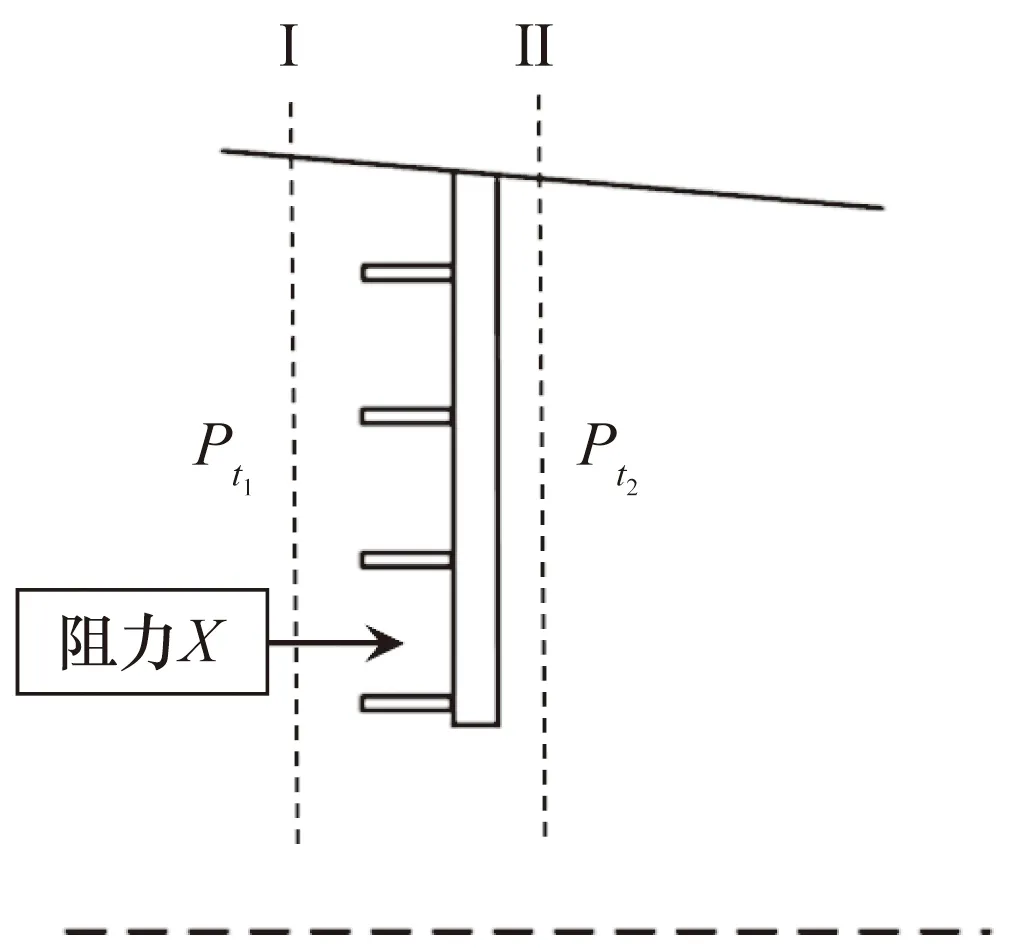

從部件角度看,測量耙不僅導致噴管流通能力減弱,噴管特性整體降低,同時引入總壓損失,測量耙安裝示意圖如圖2所示。對于無耙噴管,計算噴管推力通常從I截面開始,通過燃氣發生器法獲得噴管理想推力。對于帶耙噴管,噴管中的測量耙引入阻力項(X),但燃氣發生器法的理想推力推導中并無此項(其假設噴管處于等熵狀態),因此噴管進口加裝測量耙后,噴管理想推力應從II截面開始計算。

圖2 測量耙安裝示意圖

圖3為噴管推力系數特性示意圖,圖中,D、B點為裝耙后的I、II截面參數;C、E點為不裝耙時I、II截面參數;Pt1、Pt2為I、II截面總壓;NPR(Nozzle Pressure Ratio)為噴管壓比。

圖3 噴管推力系數特性示意圖

1.2 修正思路

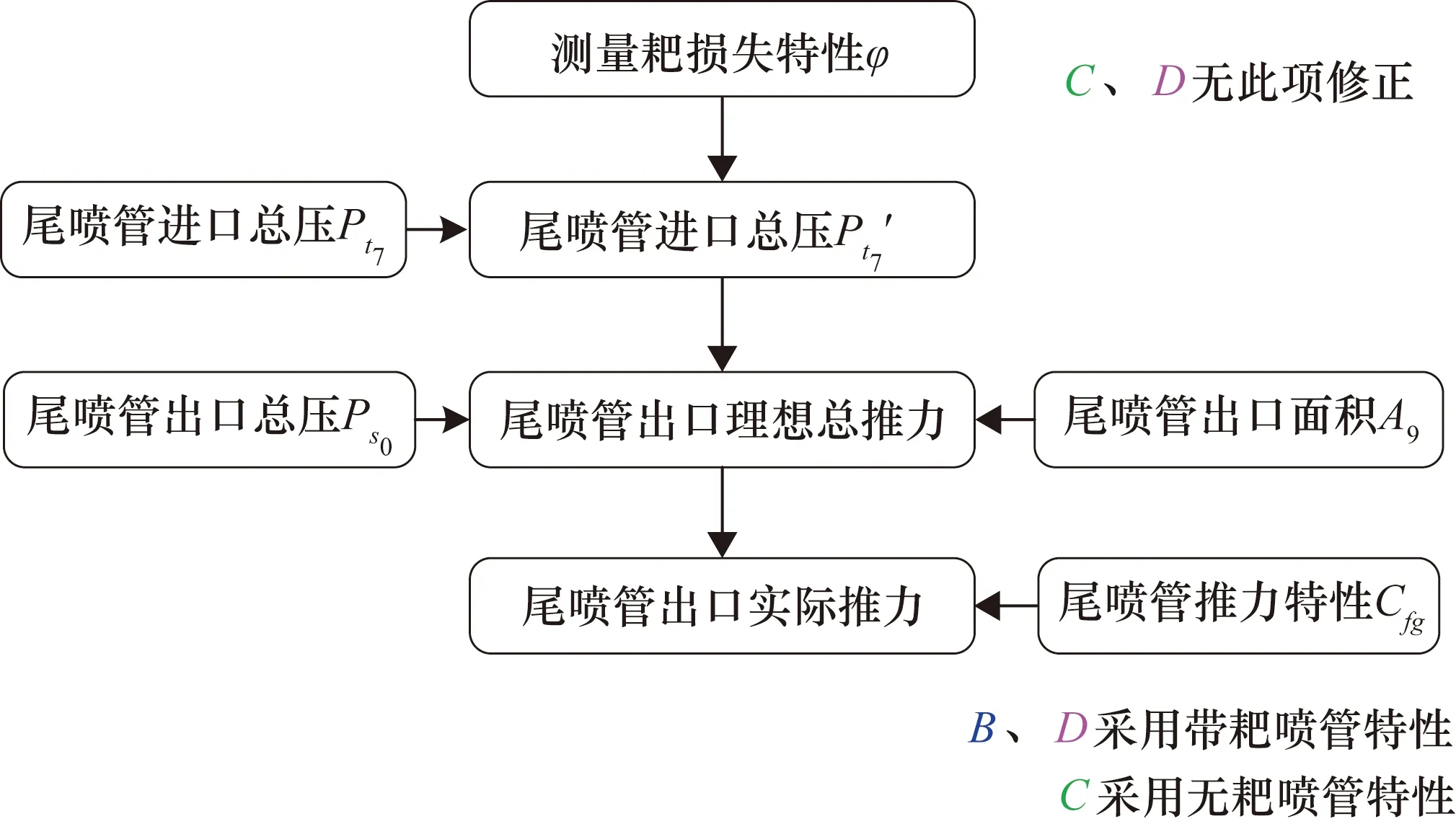

實際飛行推力計算時,發動機均為帶耙狀態,故C、E點并非真實物理狀態,無耙噴管特性需通過計算流體動力學(Computational Fluid Dynamics,CFD)獲取;對于小尺寸發動機,需要將耙前D點截面參數修正至耙后的B點。

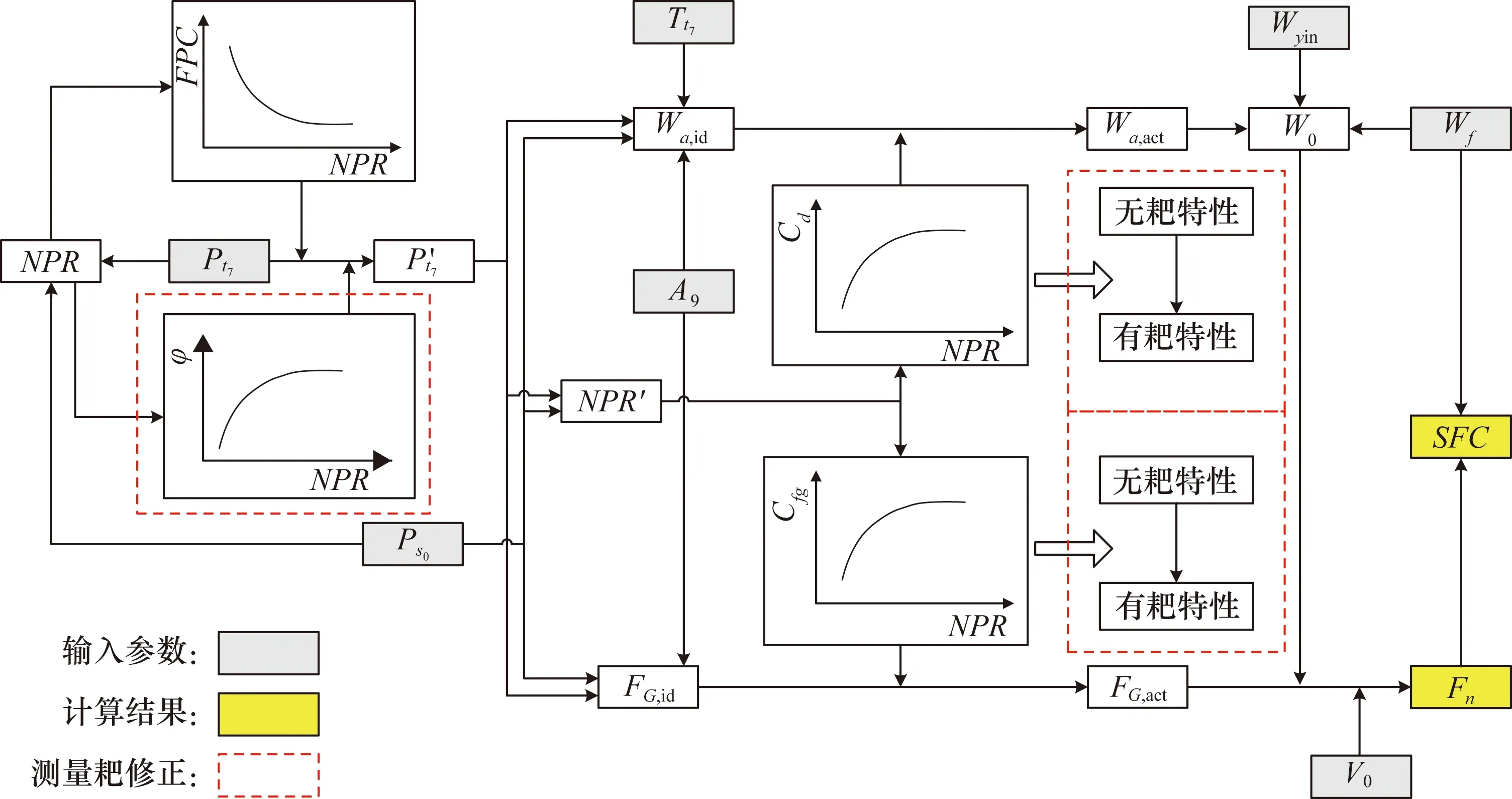

研究解決C點修正至B點時,主要修正測量耙損失特性和噴管特性。將測量耙前截面參數通過測量耙損失特性修正為測量耙后截面參數,修正測量耙引起的總壓損失問題。將無耙噴管特性修正為帶耙噴管特性,表征測量耙引起的噴管流通能力降低問題。其后,將修正的截面參數帶入燃氣發生器法中計算,其推力為帶耙噴管推力,誤差修正思路如圖4所示,結合燃氣發生器法計算發動機性能的示意圖如圖5所示。圖中,FPC(Fan Pressure Coefficient)為風扇壓力修正系數,SFC(Specific Fuel Consumption)為燃油消耗率。

圖4 誤差的修正方法及目的

圖5 帶修正測量耙損失的燃氣發生器推力計算簡圖

1.3 測量耙損失特性

在流場中,噴管進口的測量耙引入阻力,其引起流場的損失可以通過總壓損失系數φ表達,即φ=1-Pt2/Pt1。

利用加力燃燒室中火焰穩定器總壓損失計算思路[15]可以從理論上計算測量耙引起的總壓損失。其中流量守恒、動量守恒、阻力公式為

ρ1V1A1=ρ2V2A2

(1)

(2)

(3)

將上述公式聯立可得總壓損失系數為

(4)

=1-f(Ma1,CX,γ)

式中:

(5)

(6)

(7)

式中:ρ為密度;V為流速;A為截面積;CX為阻力系數;Ps為靜壓;Ma為馬赫數。

通過上述公式可以看出,測量耙總壓損失特性與馬赫數、測量耙幾何尺寸相關,通過數值模擬可計算出測量耙的損失特性。

2 數值模擬驗證

2.1 幾何模型

以某小尺寸渦噴發動機收斂噴管為研究模型,計算域采用1/2周期流場,測量耙采用6支軸向均布的方式,直徑R=10 mm,長度L=27.35 mm,流通阻塞面積比ΔA=7.49%,計算域幾何模型示意圖如圖6所示。

圖6 計算域幾何模型示意圖

流場設計采用非結構四面體網格,總網格量約500萬,尾噴管表面網格如圖7所示,湍流模型選用k-ωSST模型[16]。

圖7 尾噴管網格分布示意圖

2.2 數據處理

評價發動機尾噴管性能時,通常選用流量系數Cd9和推力系數Cfg9表征噴管特性。流量系數、推力系數為測量參數的綜合計算結果表達,無量綱形式減少對工況的依賴,利于開展研究。

“劉先生嗎?”車里一個人問。劉雁衡低頭一看,是司機老黃,便點點頭。老黃朝后座那人說了句什么。車門隨即打開,一個高大的軍人走下來。

流量系數Cd9=W9,act/W9,id,其中W9,act為實際流量,W9,id為理想流量。通常利用Cd9修正試驗中通過截面參數計算的理想流量而獲得實際流量,排除理想流量與實際流量偏差過大的問題。同理,推力系數Cfg9=FG9,act/FG9,id,利用其獲得發動機實際推力。

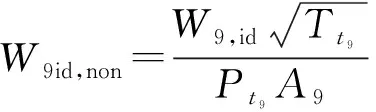

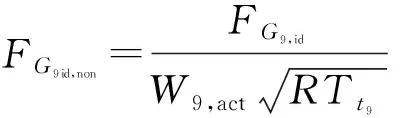

獲取W9,id、FG9,id的方式為通過氣動關系將不能直接測量的物理量轉換為現階段均可準確測量的物理量,該方法可減少計算迭代和誤差,提高精度。

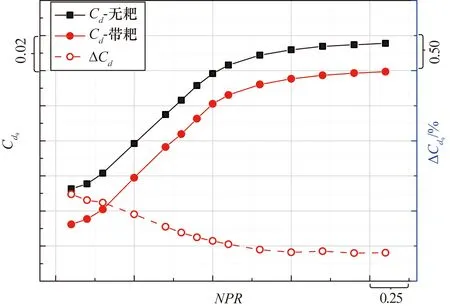

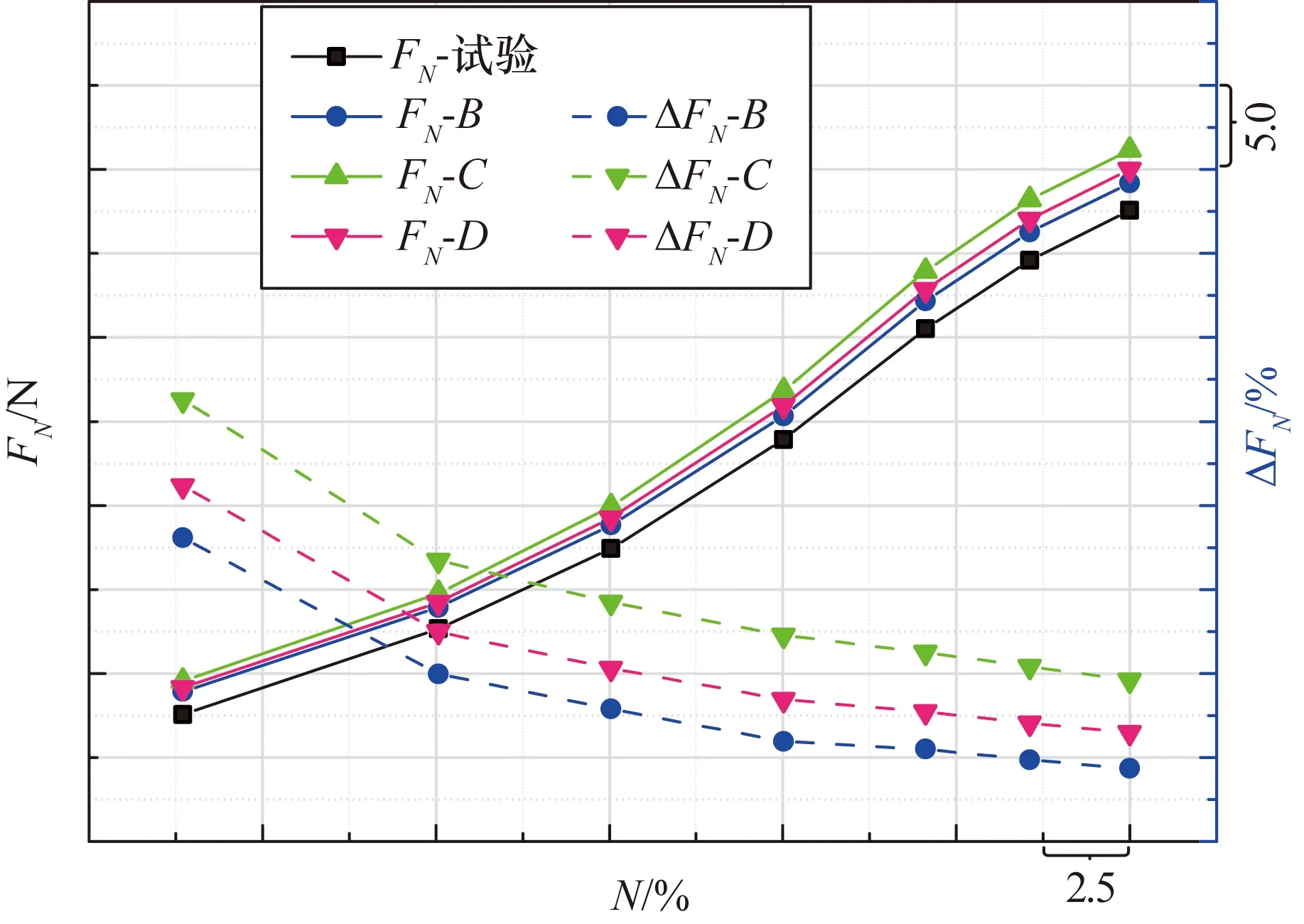

①NPR ②NPR≥NPRcritical時: ②NPR≥NPRcritical時: 為了便于對比測量耙對噴管特性的影響,本次研究采用了ΔCd9、ΔCfg9表征測量耙帶來的噴管特性損失,ΔCd9=(Cd9_no-Cd9)/Cd9_no,ΔCfg9=(Cfg9_no-Cfg9)/Cfg9_no,數據處理涉及參數如表1所示。 表1 數據處理涉及的參數對照表 噴管流通阻塞面積比為7.49%時,數值模擬地面靜止狀態下噴管結果顯示:帶耙噴管流量系數、推力系數均整體降低,流量系數降低1.43%~2.25%,推力系數降低2.27%~4.10%;噴管壓比小于2.2時噴管特性降低比例較大,隨著壓比的增大,噴管特性下降幅度減小。噴管流量系數如圖8所示,噴管推力系數如圖9所示。 圖8 噴管流量系數 圖9 噴管推力系數 測量耙損失特性顯示:隨著噴管壓比的增大,噴管中測量耙引起的總壓損失增大,壓比大于2.2%時損失不再增大;測量耙總壓損失系數范圍為0.24%~1.16%。測量耙損失特性如圖10所示。 圖10 測量耙損失特性 圖11為無耙/帶耙時噴管特征截面速度云圖,對比無耙/帶耙流場速度云圖,測量耙后流場局部速度降低,降低幅值明顯,流體速度降低現象持續至噴管出口,說明測量耙引起的流場總壓損失較大,低速流體降低了噴管流通能力,導致噴管特性減弱。圖12為帶耙噴管三維流場速度云圖分布,測量耙附近流場流速較低,測量耙對流場周向的影響小于軸向。 圖11 特征截面的流場速度云圖分布 圖12 帶耙噴管三維流場速度云圖分布 測量耙引起尾噴管流動能力降低、流場損失增大,證明了該修正方法理論分析的正確性。 針對小尺寸發動機標準凈推力修正,下文主要考慮測量耙損失特性和帶耙噴管特性修正,暫時忽略傳感器、采集卡、軟件、溫漂、均勻性等誤差修正,計算帶耙發動機推力特性。推力修正方法驗證流程如圖13所示,在圖3對應的B、C、D點推力的計算中,選擇對應的噴管特性和截面參數。 圖13 推力修正方法驗證流程圖 圖14為B、C、D點推力曲線及相對臺架試驗的誤差曲線,B、C、D點的推力中,B點的推力最低,與帶耙時地面臺架試驗推力值的相對誤差最小,發動機最大狀態時相對誤差為4.75%,滿足工程應用精度,驗證了該修正方法的正確性。 圖14 B、C、D點推力曲線及相對臺架試驗的誤差 通過上述研究分析,提出針對小尺寸發動機性能的修正方法,分別獲取某小型渦噴發動機帶/無耙時噴管特性,定量比較兩者誤差并進行驗證分析,計算發動機在各點的推力,通過試驗數據驗證對比,結論如下。 ① 獲取小尺寸發動機性能時應考慮測量耙引起的損失,結合測量耙損失、帶耙噴管特性,獲得帶耙發動機標準凈推力,僅采用本修正可降低誤差4.75%。 ② 測量耙損失特性與來流馬赫數、測量耙阻力系數相關,測量耙損失特性隨著來流馬赫數、測量耙阻力系數的增大而增大,在滿足測量耙設計要求時,測量耙總壓損失系數不超過1.16%。 ③ 帶耙/無耙噴管特性變化規律相同,測量耙引起噴管流動能力下降,導致噴管特性整體降低,在滿足測量耙設計要求時,噴管推力系數下降不超過4.10%。

2.3 結果分析

3 修正方法分析

4 結論