釩-氮共摻雜含鈦高爐渣光催化優化研究

霍紅英 ,同艷維

(1.攀枝花學院釩鈦學院,四川 攀枝花 617000;2.四川省釩鈦材料工程技術研究中心,四川 攀枝花 617000)

0 引言

近幾十年來,攀鋼含鈦高爐渣的高附加值、合理的綜合利用問題一直不盡人意,含鈦高爐渣的鈦含量較高(其中TiO2:20%~23%),多元復雜冶金渣等特點限制了其在很多方面的有效利用[1]。目前,含鈦高爐渣固體廢棄物再利用,主要加工成礦渣碎石、渣砂等產品用于建筑行業混凝土作石骨料,或者直接用作鋪路的基石,少量用于提取含鐵物料用作鐵產品提煉深加工[2]。近年來,有專家研究發現,含鈦高爐渣是一種具有光催化降解能力的材料[3-6],可是直接采用含鈦高爐渣制備光催化劑,光催化降解率僅能達到約50%,光催化響應較弱,不能滿足化工、環保凈化等各應用領域的要求[1]。

摻雜金屬離子在半導體材料中,能使其對較長波長的光子發生響應,拓寬其對光的應用區域;另外,通過參與快速俘獲及釋放光致載流子,達到改善其光催化性能的作用[7-9]。東北大學王輝、楊合、周密等[10-12]發現采用釩、稀土等金屬離子摻雜或進行表面改性含鈦高爐渣可以提高其光催化性能。非金屬N 替換了少量的晶格氧帶來的可見光活性無疑是一項開拓性的工作,開辟了一種摻雜態和TiO2帶隙的匹配可見光激發的光催化劑[9]。Higanshimoto等[7,9]制備了48 種不同金屬離子和 N 元素共摻雜TiO2光催化材料,發現使用V-N 共摻雜 TiO2可以有效提高催化劑的可見光光催化活性。

筆者以硝酸銨為氮源,以偏釩酸銨為釩源,采用高溫固相燒結法摻入釩源,液相法摻入氮源的分步摻雜的方式制備了釩-氮共摻雜含鈦高爐渣光催化材料,在紫外光下,以亞甲基藍為模擬污染物,選取摻雜量、煅燒溫度及煅燒時間為影響因素,評價其紫外可見光光催化活性。同時,采用 XRD、SEM 等表征手段,對釩-氮共摻雜高爐渣催化劑、未摻雜含鈦高爐渣的結構、形貌等進行表征分析,探討釩-氮共摻雜含鈦高爐渣的光催化速率、效率機理,為進一步開發高活性光降解催化劑以及后續環保產品的制備提供可靠參考。

1 試驗部分

1.1 儀器與試劑

催化劑的相結構采用DK7735 型X 射線衍射儀(荷蘭帕納科公司);形貌分析采用VEGA ⅡXMH 型掃描電子顯微鏡(捷克泰思肯公司);光催化反應在BOT-GHX-Ⅱ型光化學反應儀中進行;亞甲基藍的吸光值采用T-6 型紫外分光光度計(南京菲勒儀器有限公司);高爐渣破碎采用MZ-100 型密封式制樣粉碎機(南昌市力源礦冶設備有限公司)、摻雜混合采用RHbasic2S25 型磁力攪拌器(蘇州江東精密儀器有限公司)、催化劑低溫干燥采用101 型電熱恒溫鼓風干燥箱(北京永光明醫療儀器廠)。

含鈦高爐渣取自攀鋼巴關河渣場;偏釩酸銨(分析純)、硝酸銨(分析純),亞甲基藍(分析純),冰乙酸(分析純),溶液均用去離子水配置。

1.2 光催化劑的制備

以含鈦高爐渣為原料(化學成分見表1),先將大塊的進行破碎,然后進行研磨粉碎至小于0.075 mm。將含鈦高爐渣微粒10 g 與偏釩酸銨(偏釩酸銨-TiO2質量百分比45%)在瑪瑙研缽中均勻混合,于200 mL 燒杯中溶于50 mL 去離子水,再置于磁力攪拌器上攪拌20~30 min,同時滴入5 mL冰乙酸,混合均勻,此為溶液A。按比例稱取硝酸銨,溶解于10~20 mL 去離子水中,此為溶液B。將溶液B 滴加到溶液A 中,混合均勻;將此懸濁液于干燥箱中80~100 ℃干燥10~12 h,冷卻后進行研磨;再置于馬弗爐中,于200~600 ℃下煅燒1~5 h,冷卻至室溫,研磨至30~60 μm,得V-N 共摻雜含鈦型高爐渣光催化材料[2]。

表1 含鈦高爐渣的主要成分Table 1 Main compositions of the Ti-bearing blast furnace slag%

1.3 光催化材料降解測試方法

采用光催化材料水溶液體系降解測試方法(GB/T 23762-2009)[13]來測試光催化劑的活性。樣品預處理,測試前置于紫外燈下照射8~10 h(樣品表面紫外光強度達到2 mW/cm2),確保其表面吸附的有機物被徹底分解。配置10 mg/L 亞甲基藍溶液650 mL(現配現用),加入光催化反應容器中,在磁力攪拌的條件下,再加入方法1.2 制備的光催化劑0.26 g,先進行暗反應15 min,使混合液達到吸附-解吸平衡,然后在500 W 紫外燈照射下(波長365.0 nm)攪拌反應90~120 min,取10 mL 溶液,經3 000 r/min 離心分離5~8 min,在紫外可見分光光度計上(1 cm 比色皿),于664 nm 處,以水調零測量上清液的吸光值,從工作曲線中查得亞甲基藍的濃度,計算亞甲基藍降解率[2]。計算公式為:

其中,A0為降解前原亞甲基藍溶液的吸光度;η為降解率;At為光降解t 時間后亞甲基藍溶液的吸光度。

2 結果與討論

2.1 光催化劑SEM 表征分析

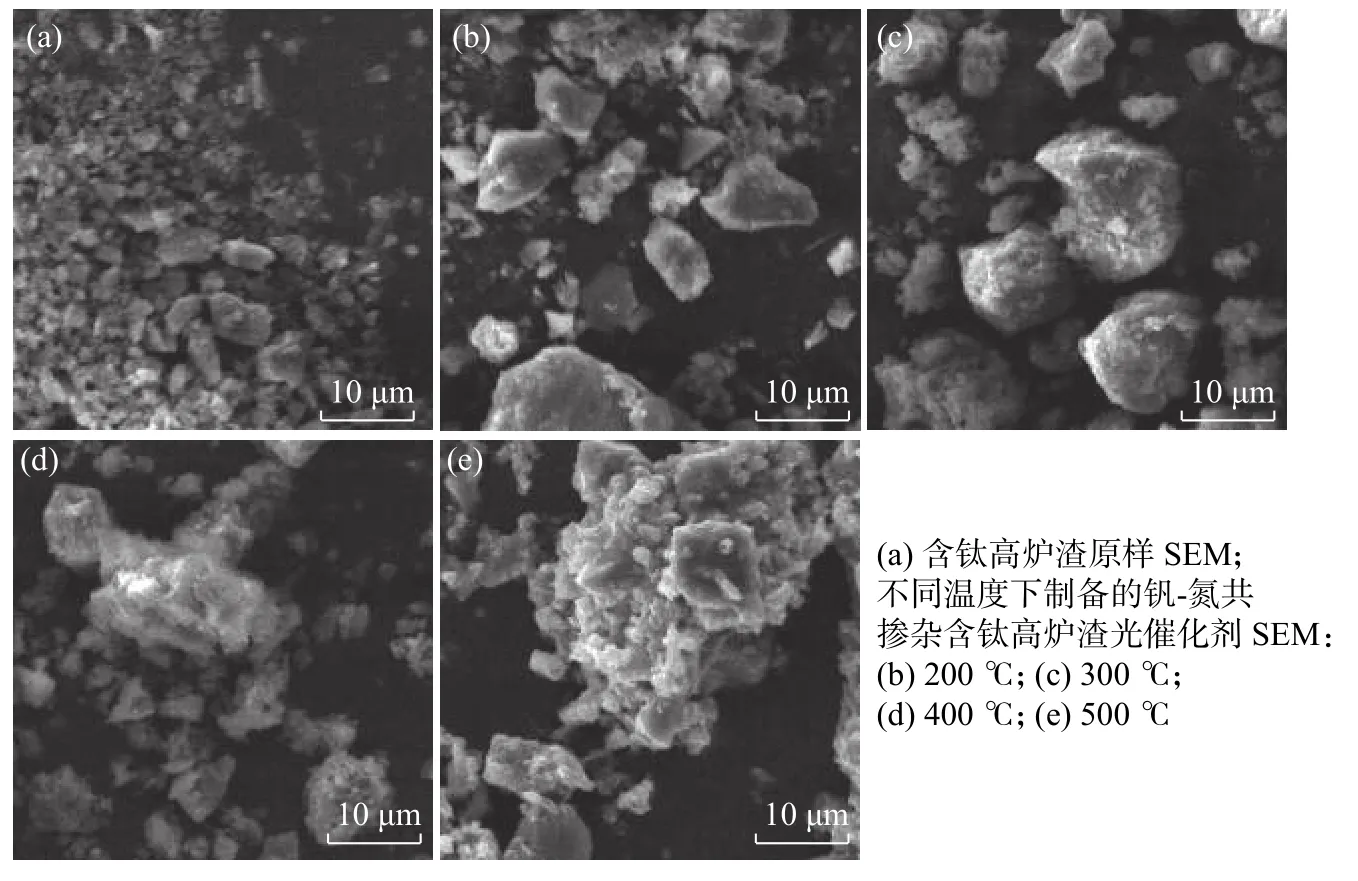

圖1(a)為含鈦高爐渣原樣,圖1(b)、(c)、(d)、(e)為摩爾摻雜比n(N):n(Ti)為30%、煅燒時間120 min,煅燒溫度分別為200、300、400、500 ℃下制備的釩-氮共摻雜含鈦高爐渣光催化劑SEM 形貌。由圖1(a)可知,含鈦高爐渣原樣呈現出短柱狀或略顯層片狀顆粒,大小較均勻,表面較光滑,顆粒棱角分明,因此整個樣品的比表面積較大,含鈦高爐渣在降解時具有較好的吸附性。由圖1(b)可知,顆粒表面明顯粗糙,片層特征明顯,顆粒界面較圓滑;圖1(c)中,當煅燒溫度達到300 ℃時,表面的片層出現了脫落現象,顆粒團聚體較小,顆粒也比較分散,顆粒間的界線更加明顯。由圖1(d)、(e)可知,當煅燒溫度達到400、500 ℃時,顆粒變得蓬松易團聚,顆粒粘合嚴重,導致其有效表面積減小,光催化效率降低。

圖1 高爐渣及光催化劑的SEM 形貌Fig.1 SEM patterns of the blast furnace slag and photocatalysts

2.2 光催化劑XRD 表征分析

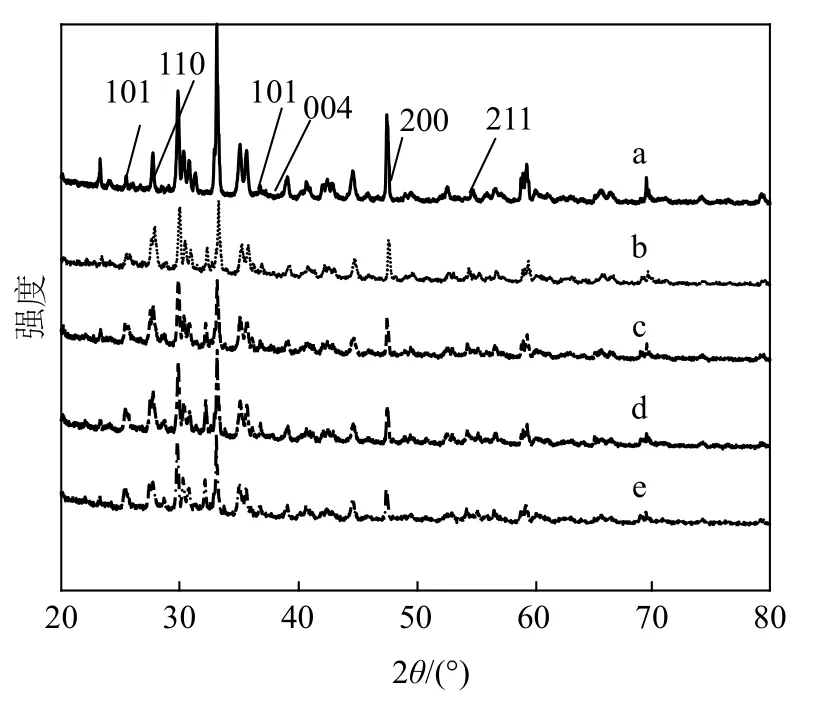

圖2(a)為含鈦高爐渣原樣,圖2(b)、(c)、(d)、(e)為n(N):n(Ti)(摩爾摻雜比)為30%、煅燒時間2 h,煅燒溫度分別為200、300、400、500 ℃下制備的釩-氮共摻雜含鈦高爐渣光催化劑XRD 譜。由圖2 可知,含鈦高爐渣和釩-氮共摻雜含鈦高爐渣光催化劑主要物相仍是鈣鈦礦,其中的銳鈦型TiO2(25.3°(101)、37.8°(004)、47.9°(200))與金紅石型TiO2(27.5°(110)、36.2°(101)、54.4°(211))衍射峰的強度都較低,峰的寬度較窄,說明摻雜前后催化劑中的銳鈦型與金紅石型TiO2的物相含量較少。因此,XRD 圖譜結合試驗分析發現鈣鈦礦也具有一定的光催化活性。由于氮和釩的摻雜量低,沒有出現相應的衍射峰。

圖2 高爐渣及光催化劑XRD 譜Fig.2 XRD patterns of the blast furnace slag and photocatalysts

2.3 煅燒溫度對高爐渣光催化效果的影響

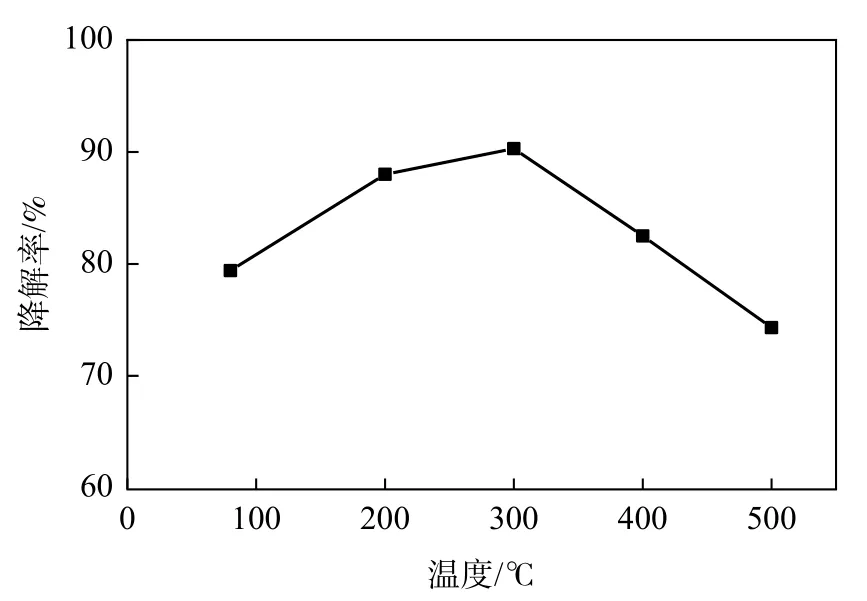

在煅燒溫度分別為100、200、300、400、500 ℃,n(N):n(Ti)(摩爾摻雜比)為30%,煅燒時間為2 h條件下制備釩-氮共摻雜高爐渣光催化劑,并考察其紫外光光催化降解亞甲基藍的效果。由圖3、圖4可知,煅燒溫度在100~500 ℃,高爐渣催化劑光催化降解率呈先上升,到達峰值后再下降的過程;其中300 ℃時催化效率最高,90 min 降解效率達到90.2%。出現該情況的原因可能有:①氮摻雜的影響,當煅燒的溫度低于300 ℃,N 原子替換高爐渣中的氧原子受到限制,以至于N 原子不能充分的摻入其中;當煅燒溫度過高時,高爐渣中的N 元素可能會因為溫度的升高,導致光催化劑組分中的N 元素部分揮發,同時使空氣中的氧原子又重新的替代進入晶格中的N 原子[14]。②釩摻雜的影響,偏釩酸銨在常溫至220 ℃時不發生熱分解反應,在此溫度期間對催化劑的光催化活性影響可忽略;在220~400 ℃時,偏釩酸銨開始分解為較為復雜的釩氧化物,其中二價和四價釩氧化物可提高其光催化活性;溫度高于400 ℃時,偏釩酸銨熱分解為五氧化二釩,五氧化二釩對光催化劑有一定的抑制作用,可能導致其光催化活性明顯降低[15-16]。

圖3 煅燒溫度對光催化劑降解效率的影響Fig.3 Effect of calcination temperature on the degradation efficiency of the photocatalyst

圖4 不同煅燒溫度下降解率隨時間的變化Fig.4 Variation of degradation rate with time at different calcination temperature

同時,隨著溫度的增加,溫度對表面結構影響也比較明顯。它不僅會導致大量的吸附物質覆蓋在催化劑表面活性中心,而且在高溫下會使得粒子團聚現象嚴重,導致有效面積也會明顯減少,催化活性中心也會相應降低,從而致使光反應階段的反應速率下降,最終影響整個光催化效果。

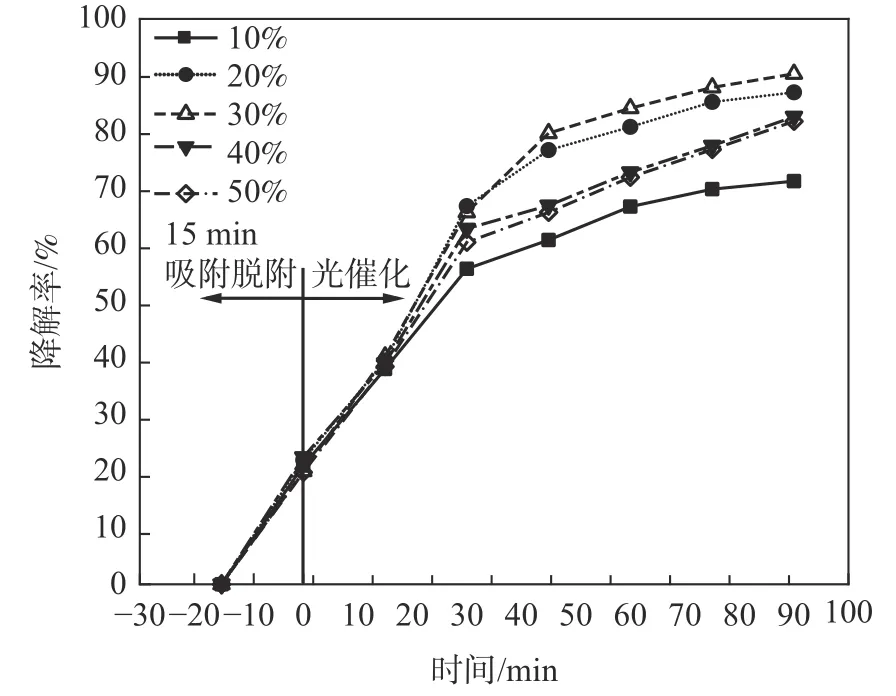

2.4 摻雜量對高爐渣光催化效果的影響

在煅燒時間為2 h,偏釩酸銨-TiO2質量百分比45%,煅燒溫度為300 ℃的條件下,考察n(N):n(Ti)(摩爾摻雜比)為10%、20%、30%、40%和50%下制備的V-N 共摻雜高爐渣光催化降解亞甲基藍的效果。

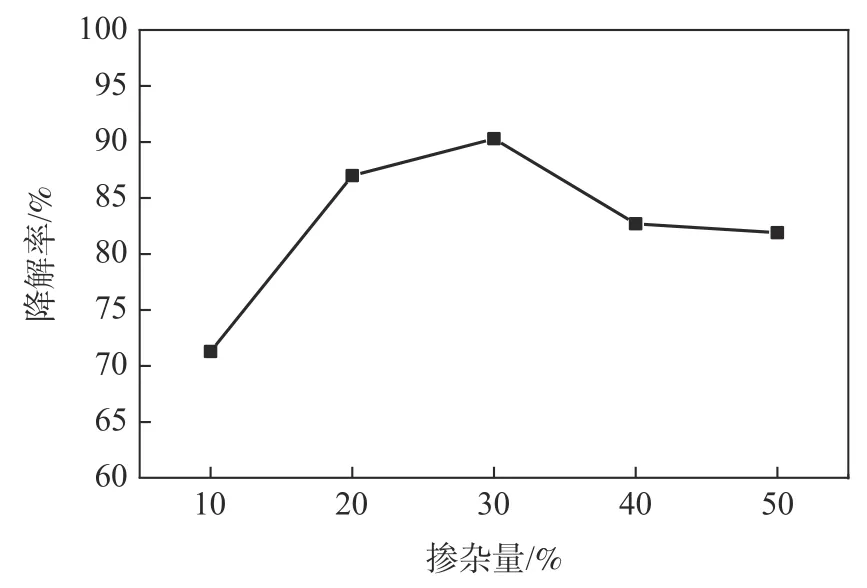

Asahi 等[17]報道了非金屬N 替換少量晶格氧帶來的可見光活性,N 的2p 態和O 的2p 態的軌道雜化,使得TiO2的帶隙寬度縮短,增強了對可見光的響應。由圖5 和圖6 可知,V-N 共摻雜高爐渣光催化劑均表現出一定的可見光光催化活性,當n(N):n(Ti)摻雜比在10%~30%時,其光催化降解率逐漸上升;而當n(N):n(Ti)摻雜比在30%~50%時,其光催化降解率逐漸下降;其中n(N):n(Ti)摻雜比為30%時,經90 min 的光催化,亞甲基藍降解效率最高達到90.2%。因此,適量的氮摻雜到高爐渣中,有利于光生電子空穴分離,能拓寬可見光吸收范圍,使光催化反應速率提高。另外,氮摻雜濃度影響電子能帶結構,當摻雜濃度達到一定值時,其N 的2p和O 的2p 軌道雜化使得帶隙寬度縮短。同時,氮摻雜可降低紫外光照下的量子效率,形成新的電子空穴復合中心使光催化效率降低[9]。

圖5 摻雜量對光催化劑降解效率的影響Fig.5 Effect of doping ratio on degradation efficiency of the photocatalyst

圖6 不同摻雜量下降解率隨時間的變化Fig.6 The change of degradation rate with time in different doping amount

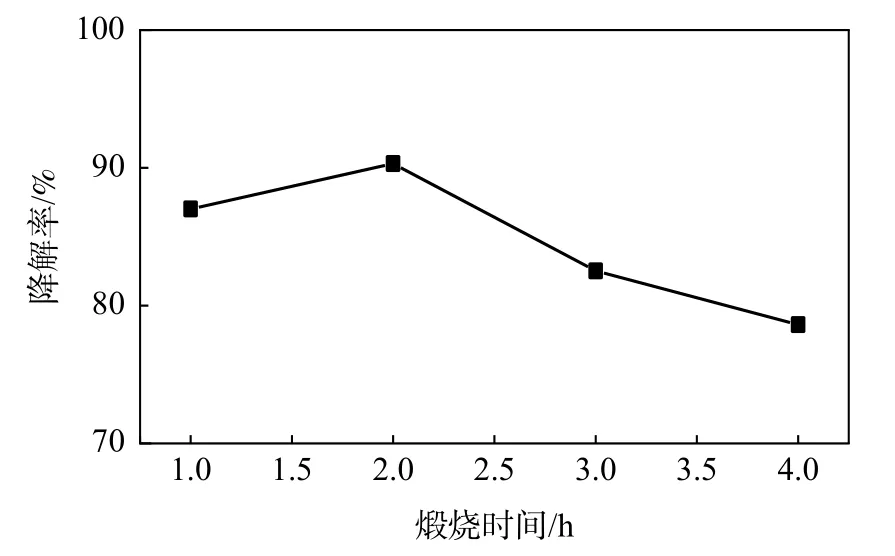

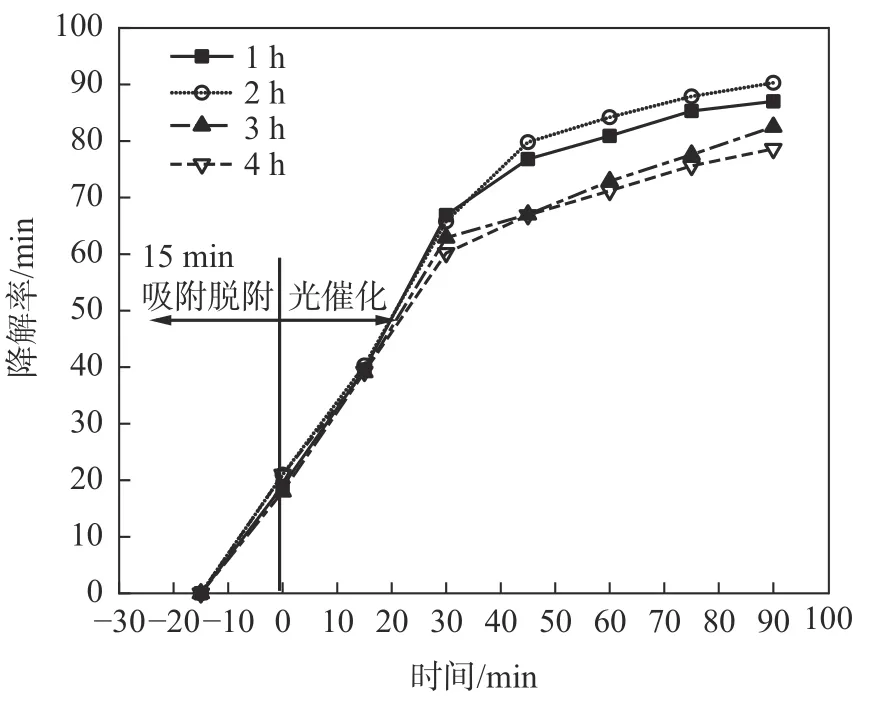

2.5 煅燒時間對高爐渣光催化效果的影響

在煅燒時間1、2、3、4 h,煅燒溫度為300 ℃,n(N):n(Ti)摻雜比為30%的條件下制備了V-N 共摻雜高爐渣光催化劑,并考察其紫外光光催化降解亞甲基藍的效果。

由圖7、8 可知,當煅燒時間為1~2 h,光催化降解效率逐漸的增大;當煅燒時間達到2 h 時,催化劑的亞甲基藍的降解率達到了最高,之后隨時間的增加其降解率逐漸降低。在煅燒過程中,光催化劑內部結構會不斷的發生變化,煅燒時間較短時,N原子與TiO2晶體摻雜不充分,較多的載流子因不能與空位復合而使光催化效率降低;煅燒時間過長,導致空氣中的O 有充分的時間再次將已經替換后的Ti-N 替換成Ti-O。

圖7 煅燒時間對光催化劑降解效率的影響Fig.7 Effect of calcination time on degradation efficiency of the photocatalyst

2.6 光催化降解時間與效率的關系

通過單因素試驗,選取煅燒溫度為300 ℃,偏釩酸銨-TiO2質量百分比45%,n(N):n(Ti)摻雜比為30%,煅燒時間2 h 進行穩定性試驗,經120 min 光催化降解,V-N 共摻雜高爐渣光催化劑的降解效率可以達到97%,相比于純樣提高了47%,相比于只摻雜釩的高爐渣提高15%。

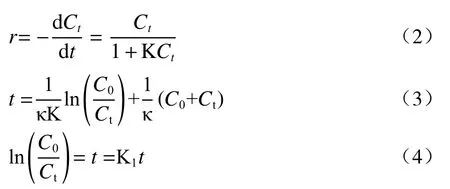

為進一步探索高爐渣光催化降解亞甲基藍的效率與時間的關系,筆者采用Langmuir-Hinshelwood 模型進行計算,其方程式為[17]:

式中的r表示反應物的總反應速率;t表示反應的總時間;Ct表示t時刻反應物的濃度;C0表示反應物初始的濃度;k表示反應物的 Langmuir 速率常數,K表示吸附常數;K1表示一級速率常數。按照公式計算,V-N 共摻雜含鈦高爐渣光催化材料光催化降解亞甲基藍的表觀反應速率常數K1為1.531 mg·L-1h-1。在不同摻雜量、煅燒溫度以及煅燒時間的條件下,VN 共摻雜含鈦高爐渣光催化劑光催化降解亞甲基藍的反應過程均較好地符合一級反應動力學方程。

圖8 不同煅燒時間下降解率隨時間的變化Fig.8 The change of degradation rate with different calcination times

3 結論

1)采用高溫固相燒結法摻入釩源,液相法摻入氮源的分步摻雜的方式制備的釩-氮共摻雜含鈦高爐渣光催化材料可極大提高其光催過活性,光催化劑的降解效率最高可達97%,相比于原渣提高了47%,相比于只摻雜釩的高爐渣提高了15%。

2)試驗制備釩-氮共摻雜含鈦高爐渣光催化劑的最佳工藝條件是:n(N):n(Ti)摻雜比為30%,煅燒溫度300 ℃,偏釩酸銨-TiO2質量百分比45%,煅燒時間2 h。同時,V-N 共摻雜含鈦高爐渣光催化劑光催化降解亞甲基藍的反應過程符合一級反應動力學方程,為下一步擴大試驗提供理論基礎。