片狀云母徑厚比表征方法研究

趙 明 武慧敏 王俊萍

(1.礦冶科技集團有限公司,北京100160;2.礦物加工科學與技術國家重點實驗室,北京102628)

二維片狀材料廣泛應用于工業生產和科學研究的諸多領域[1-5]。片狀材料長徑與厚度的比值稱為徑厚比,在應用過程中徑厚比是片狀材料重要特征參數之一[6-7]。云母粉是一種常見的片狀材料,作為重要功能填料,其在增強填料、應用涂料及珠光顏料等方面應用廣泛。片狀云母的徑厚比對其功能特性具有重要影響,徑厚比較大的片狀云母具有較高的強度以及更大的接觸面積,在復合材料中能產生較強的界面交互作用,能夠有效增強云母填料與基底之間的結合強度,進而具有較小的集中應力和較強的抗沖擊性[8-9]。因此,在生產和科研過程中,快速、準確表征片狀云母的徑厚比具有重要意義。

目前,研究者對片狀材料徑厚比進行了初步的探索研究,但國內外對徑厚比的測量方法尚未達成統一的檢測標準。GANTENBEIN等[10]利用氮氣吸附獲得比表面積,結合粒度來計算滑石粉的徑厚比。管俊芳等[11]采用半疊片法測量白云母的厚度,利用萬能膠將超細云母顆粒固定在兩片蓋玻片之間,從中間掰開,從截面觀測云母片的厚度,再結合顯微鏡下統計的云母片長徑,進一步計算出云母粉的平均徑厚比。周華堂等[12]在測量片狀鉭粉時,將鉭粉金相鑲嵌并切片磨削,從水平截面測量長度的平均值,從垂直截面測量厚度的平均值,進而計算出片狀鉭粉的徑厚比。張志亮等[7]采用激光-庫爾特聯用法,分別通過庫爾特儀測量顆粒的體積與通過激光法測得顆粒直徑的方法計算出片狀高嶺石的徑厚比。然而,現有片狀粉體材料徑厚比的表征方法還存在缺陷:第一,測試方法不夠直觀,不能直觀同時測量片狀粉體的長徑和厚度,將會給后續統計結果帶來誤差;第二,樣品制備過程復雜繁瑣,需要經歷多道工序且耗費時間。片狀云母的粒級范圍主要分布在微米尺度。在微米級范疇內,掃描電子顯微鏡是最常用的微觀結構觀測手段。對于粉末狀樣品,常規制樣方法是將其鋪灑于導電膠上,導電化處理后置于掃描電子顯微鏡中對其進行形貌觀察。然而,片狀云母是二維平面結構,常規制樣方法將使大部分云母片呈平鋪取向。因此,在掃描電子顯微鏡視場中只有極少的云母片取向合適,能同時測量到云母片的長徑和厚度,而這種數量難以滿足云母片徑厚比的統計需求。因此,開發出快速、準確、直觀的片狀云母徑厚比表征方法是一個亟待解決的技術難題。

本研究以片狀云母為研究對象,通過引入形狀明顯區別于片狀粉體材料的聚苯乙烯球作為支撐材料,對片狀云母和聚苯乙烯球采用物理混合的制樣方式,大大提高了在掃描電子顯微鏡視場下同時直觀測量長徑和厚度的云母片數量。本研究在不破壞云母片狀結構的基礎上,大大簡化了樣品制備方法和流程,能夠快速、直接、準確表征云母片的徑厚比。本研究不僅為云母片徑厚比的測量提供了表征方法,還為其他片狀材料徑厚比的研究提供方法性指導,在片狀材料表征方面具有重要的理論研究意義及實用價值。

1 實驗部分

1.1 儀器設備

FEI Quanta 600掃描電子顯微鏡(美國賽默飛世爾科技公司,Thermo Fisher Scientific)。

1.2 分析材料

片狀云母粉末(廣州華奎化工),球狀聚苯乙烯(東莞市樟木頭特塑朗化工)。

1.3 實驗方法

選取聚苯乙烯球作為支撐材料。將聚苯乙烯球與云母片均勻混合形成待測樣品,并將待測樣品鋪灑在導電膠上,對其進行導電化噴金處理。將導電化處理后的待測樣品置于掃描電子顯微鏡下,觀察并測量呈豎立取向云母片的長徑和厚度,并最終統計出片狀云母的徑厚比。

1.4 樣品表征參數

掃描電子顯微鏡:加速電壓25 kV,發射電流100 μA,束斑3.5,工作距離10.0 mm,二次電子(SE)模式。

2 結果與討論

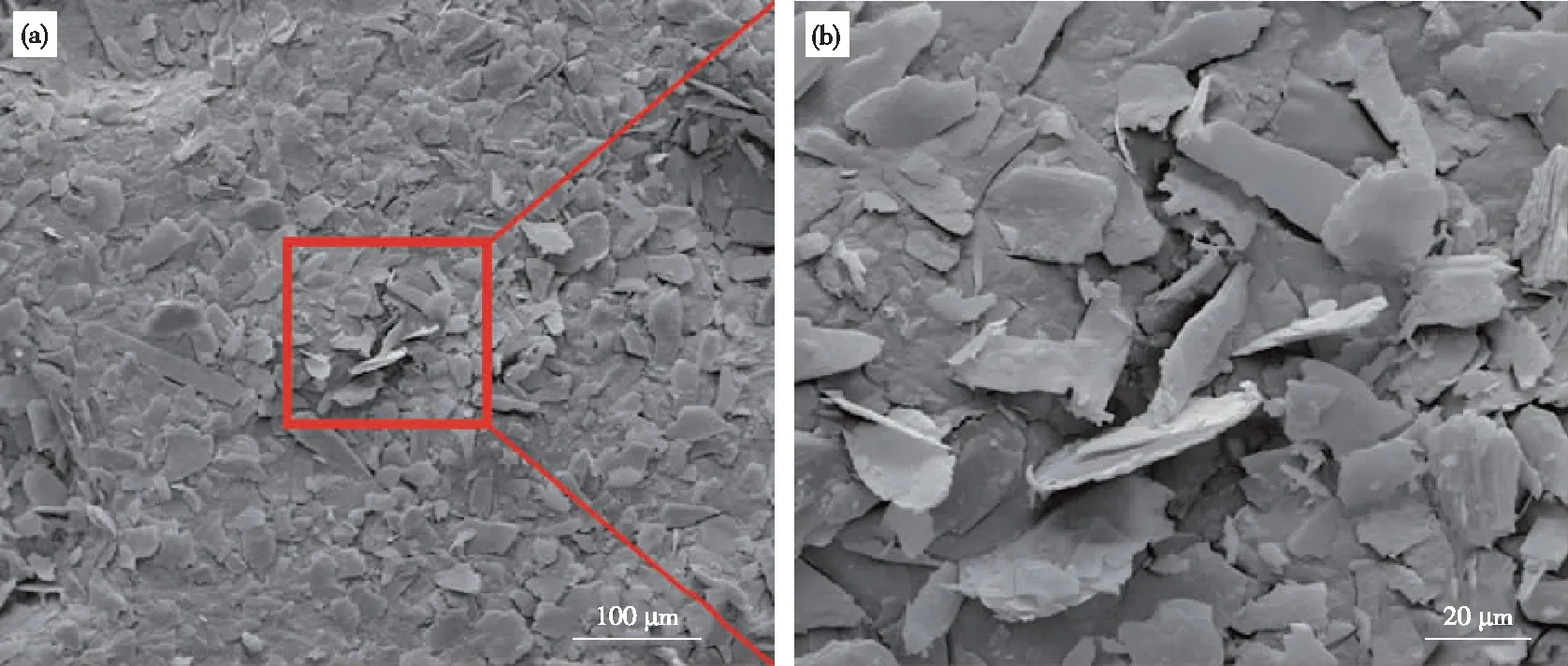

片狀云母的掃描電子顯微鏡照片如圖1所示,直接鋪灑在導電膠上的云母粉末呈自然隨機取向。在低倍條件下,大多數云母片在視域中呈平鋪狀態,只有極少量呈豎立取向的云母片能夠同時測量到長徑和厚度(圖1a),豎立取向云母片的高倍掃描電子顯微鏡照片如圖1b所示,其長徑和厚度方向均無遮擋且邊緣清晰可見,滿足長徑和厚度的測量需求。由掃描電子顯微鏡照片可見,該云母樣品的長徑主要分布在20~50 μm區間。

圖1 自然取向云母片的掃描電子顯微鏡照片(a)低倍照片和(b)高倍照片Figure 1 SEM image of naturally oriented mica sheets (a) Low-magnification and (b) Corresponding high-magnification.

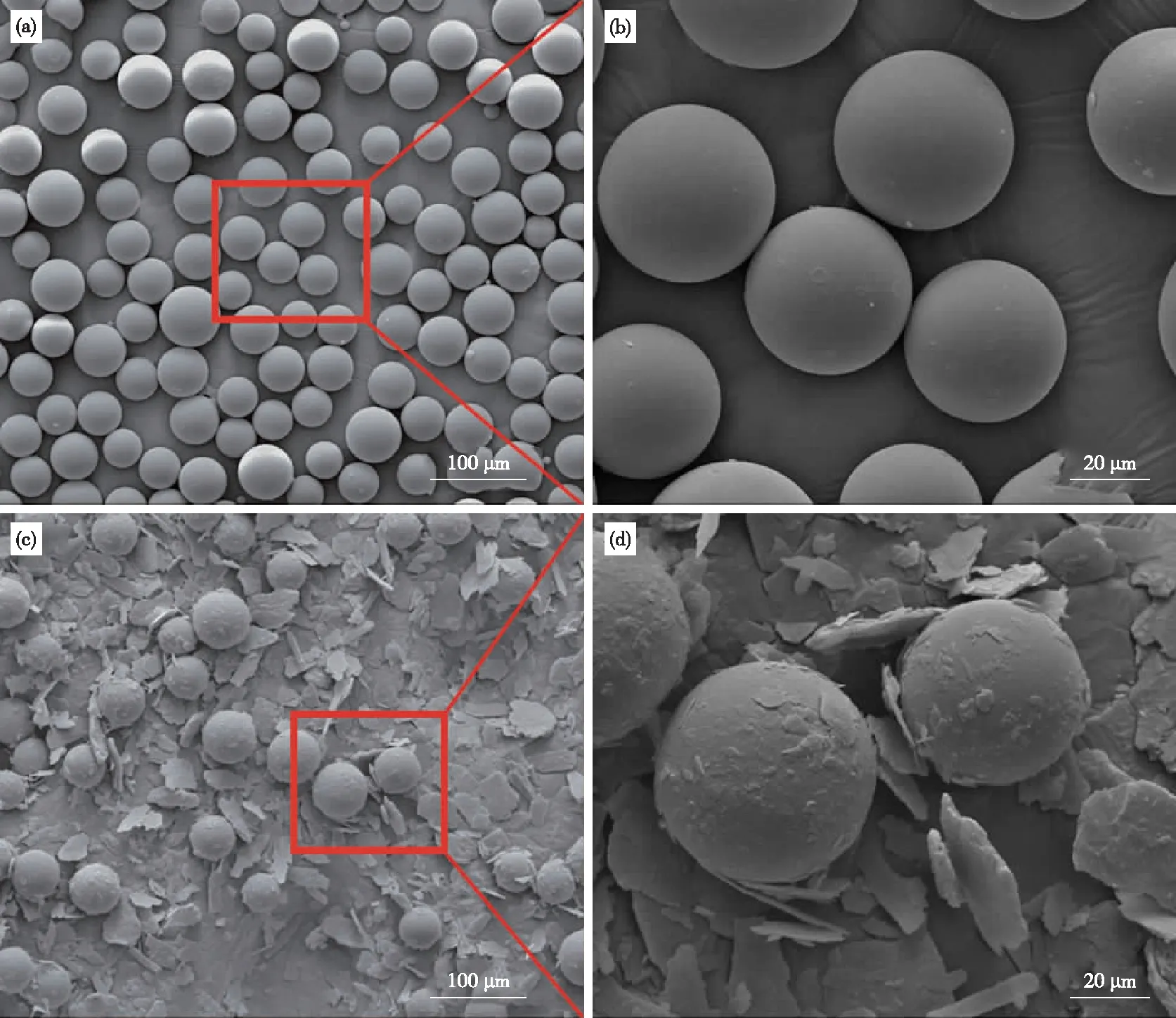

聚苯乙烯球的掃描電子顯微鏡照片如圖2a和2b所示。低倍視域下(圖2a),聚苯乙烯呈規則球狀,球體尺寸均一,球體直徑主要分布在30~60 μm區間,該聚苯乙烯球尺寸與云母片長徑尺寸較為接近,有利于云母片搭靠在聚苯乙烯球的側面。球體的高倍電鏡照片(圖2b)表明,聚苯乙烯球表面光滑,無類似云母的片層狀物質,不會在測量云母長徑和厚度的過程中引入混淆因素。聚苯乙烯球體之間存在著大量的縫隙,這些縫隙為云母片形成豎立取向提供可能。

將云母片與聚苯乙烯球充分混合后,其掃描電子顯微鏡照片如圖2c和2d所示。在相同放大倍數下,相比于自然取向的云母片(圖1a),引入聚苯乙烯球支撐材料后,呈豎立取向的云母片數量明顯增多(圖2c)。其局部放大的照片(圖2d)表明,片狀云母借助搭靠在聚苯乙烯球的側面而呈豎立取向,聚苯乙烯球為云母片提供了大量的接觸支點,豎立取向云母片的數量顯著增加,有利于增加能夠同時測量長徑和厚度的云母片數量,能夠有效提高云母片徑厚比的測量效率。

圖2 聚苯乙烯球的掃描電子顯微鏡照片(a)低倍照片和(b)高倍照片,云母片與聚苯乙烯球混合粉體的掃描電子顯微鏡照片(c)高倍照片和(d)低倍照片Figure 2 SEM image of polystyrene spheres (a) Low-magnification and (b) Corresponding high-magnification,SEM image of mixture of mica sheets and polystyrene spheres (c) Low-magnification and (d) Corresponding high-magnification.

為了進一步提高豎立取向云母片的數量,對云母片與聚苯乙烯球的混合比例進行系統優化。利用分析天平分別量取一定質量的云母片粉末和聚苯乙烯球粉末,按云母片:聚苯乙烯球質量比為1∶0、5∶1、1∶1、1∶3、1∶5和1∶10的混合配比,對樣品分別命名為:YM、YM5PS1、YM1PS1、YM1PS3、YM1PS5和YM1PS10。每組配比樣品的掃描電子顯微鏡照片如圖3所示,在相同放大倍數下,隨著聚苯乙烯球含量的增高,豎立取向云母片的數量呈現先增大后減小的趨勢,這是由于當聚苯乙烯球含量低時,其為云母片提供的接觸支點的數量不足,因而導致呈豎立取向云母片的數量不足;而當聚苯乙烯球的含量過高時,云母片的數量不足,因而在同等放大倍數的視域下,呈豎立取向云母片的數量會逐漸減少。

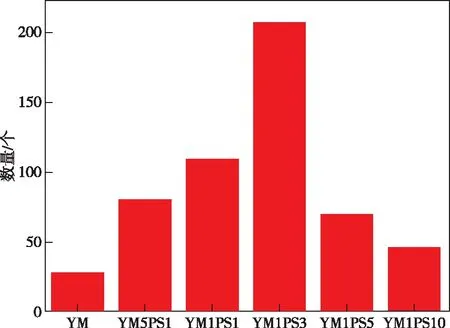

在掃描電子顯微鏡1 000倍放大倍數下,對6個樣品分別隨機采集5個視域,統計每個樣品中呈豎立取向云母片的數量,其統計結果如圖4所示:YM、YM5PS1、YM1PS1、YM1PS3、YM1PS5和YM1PS10中豎立云母的數量分別為29、81、109、207、70和52片。因此,YM1PS3樣品中呈豎立取向的云母片數量達到最大值,即當云母片與聚苯乙烯球質量配比為1∶3時,測量云母片徑厚比的條件達到最優值。

圖4 隨機5個視域中呈豎立取向云母片的數量統計圖(1 000倍)Figure 4 Number of mica sheets with vertical orientation in random five fields(1 000 magnification).

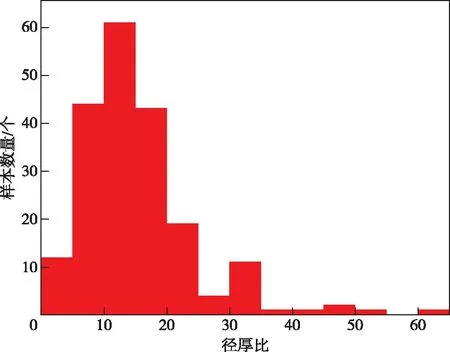

選取最優配比樣品YM1PS3,對其隨機采集200個呈豎立取向的云母片,測量每片云母的長徑和厚度,并按長徑/厚度的方法計算出每片云母的徑厚比值,進一步對200個徑厚比值進行統計,其徑厚比分布圖如圖5所示。統計結果表明,該云母片的徑厚比值主要集中在5~20范圍內,其樣本均值為15.37。

圖5 云母片徑厚比分布圖Figure 5 Distribution of aspect ratio of mica sheets.

3 結論

采用形狀明顯區別于片狀粉體材料的聚苯乙烯球作為支撐材料,聚苯乙烯球的引入為片狀云母帶來了大量支撐位點,增大云母片形成豎立取向的概率,能夠在掃描電鏡下快速、直觀、大量地同時觀測云母片的長徑和厚度。進一步通過調節云母片和聚苯乙烯球的比例,當云母片與聚苯乙烯球質量配比為1∶3時,測量云母片徑厚比的條件達到最優值。隨機采集200個豎立取向的云母片,經統計,該樣本云母片的徑厚比值主要集中在5~20范圍內,樣本均值為15.37。本研究開發了一種快速、準確、直觀的片狀材料徑厚比表征方法,有效促進片狀材料的應用與發展。