SOI壓力芯片敏感電阻條刻蝕研究

吳佐飛, 齊 虹, 張 巖, 尚瑛琦, 劉嘉銘, 岳 宏

(中國電子科技集團公司第四十九研究所,黑龍江 哈爾濱 150028)

0 引 言

絕緣體上硅 ( silicon on insulator,SOI) 壓力敏感芯片以底層硅(Si)作為支撐結構,中間SiO2絕緣層作為隔離層,頂層硅作為敏感結構層,彌補了傳統的體硅壓阻式傳感器的PN結隔離方式的溫度限制,在航空、航天、海洋、化工等領域已經得到了廣泛應用,為這些領域重要參數的精確檢測和測量提供了可靠的數據支持[1~4]。

敏感電阻條作為SOI壓力敏感芯片的力學感知結構,其制作過程會影響敏感芯片的性能。SOI壓力敏感芯片電阻條制作通常采用的是反應離子刻蝕(reactive ion etching,RIE)工藝,RIE是在電場中反映氣體離子的化學反應同時伴有離子轟擊的物理反應,雖然在電場的作用下其縱向的刻蝕能力非常強,具有較好的各項異性,但在刻蝕過程當中仍然會有部分離子轟擊側壁,會對敏感電阻條側壁表面載流子分布以及晶格結構造成損傷,這對器件層Si厚度僅為1 μm的SOI材料來說影響是較為明顯的,會影響SOI壓力敏感芯片的穩定性。[5]

為了提高SOI壓力敏感芯片的穩定性從敏感電阻條的刻蝕工藝(刻蝕功率、氣體流量)優化設計入手,控制刻蝕過程中的等離子體能量和數量,減少等離子體對敏感電阻條的損傷[6,7]。

1 實 驗

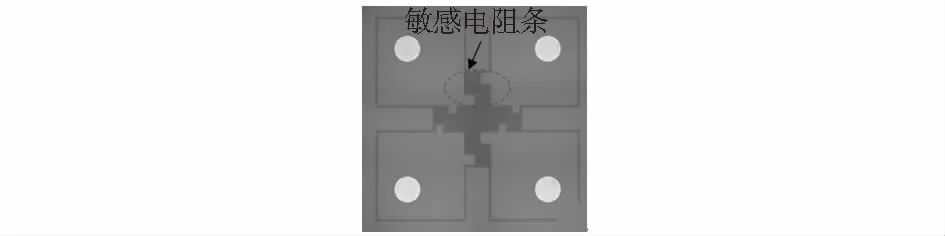

實驗采用美國Trion公司的MINILOCK II系列的等離子刻蝕機,以SF6/O2作為刻蝕氣體對SOI硅片上頂層硅進行加工,制作如圖1所示的SOI壓力芯片。

圖1 SOI壓力芯片示意

制作完成后采用掃描電鏡測試敏感電阻條的形貌;在恒溫25 ℃時,通過探針臺對SOI壓力芯片進行1 mA恒流源供電測試,采集輸出信號,每隔10 h進行一次數據采集,共進行50 h,測試期間傳感器保持上電工作狀態,測試其穩定性。結合之前的實驗數據結果,在初步實驗的基礎上進行本次實驗,對刻蝕功率和SF6/O2氣體流量的變化進行了分析,見表1~表3,分析刻蝕結果選出最優參數進行刻蝕。

表1 刻蝕功率影響

表2 氣體流量影響

表3 腔室壓力影響

2 結果與討論

2.1 刻蝕功率對敏感電阻條形貌和芯片穩定性影響

對圖2進行對比發現,在腔室壓力、氣體流量等工藝參數一定的情況下,隨著刻蝕功率的增加,對SEM的敏感電阻條截面圖分析發現,在刻蝕功率為180 W時,敏感電阻條側壁垂直度和光滑度最優,說明增大刻蝕功率,提高了等離子體的方向性,使刻蝕的各向異性增大,提高了側壁的垂直度和光滑度,減少了等離子體對敏感電阻條側壁的損傷。繼續增大刻蝕功率,會使到達底部的等離子體能量增大,增大了等離子體的反濺射能力,反濺射作用增強,對電阻條造成一定損傷,對敏感電阻條的側壁光滑度造成一定損傷。

圖2 不同功率下敏感電阻條截面圖

對SOI壓力芯片穩定性測試,結果如表4所示, 50 h內芯片零點輸出,在刻蝕功率為180 W時,零點輸出漂移最小為0.020 mV, 刻蝕功率為140 W時,零點輸出漂移最大為0.102 mV。

表4 不同刻蝕功率下SOI壓力芯片穩定性測試數據

2.2 氣體流量對敏感電阻條形貌和芯片穩定性影響

對圖3進行對比發現,工藝中通入少量氧氣可使敏感電阻條側壁變得光滑, 原因是由于氧等離子的加入會使得氟化物沉積變少,從而改善了側壁的光滑度。

圖3 不同氧氣流量下敏感電阻條截面

對SOI壓力芯片穩定性測試,結果如表5所示, 50 h內芯片零點輸出,少量氧氣的通入會提高芯片的零點輸出穩定性,氧氣流量繼續增加會降低芯片的零點輸出穩定性。

表5 不同氧氣比例下SOI壓力芯片穩定性測試數據

2.3 腔室壓強對敏感電阻條刻蝕速率的影響

通過2.1節和2.2節的試驗,已經找出合適的功率、氧氣流量參數,能夠提高芯片的穩定性,有效降低了等離子體刻蝕對芯片電阻條側壁的損失。但是,影響干法刻蝕效果的工藝參數還有腔室壓強,從刻蝕原理分析,隨著腔室壓力増加,刻蝕速率會增大,選擇合適的腔室壓強,能夠得到最大的刻蝕速率。這樣能夠有效降低制造成本以及等離子體對芯片電阻條造成的損傷。

如圖4所示,隨著腔內壓強的上升,電阻條的刻蝕速率也在增加,但是當壓強增加到一定值,也就是25 Pa時,Si的刻蝕速率達到最大值,為900 nm/min左右。繼續增加壓強,反而會降低刻蝕速率。這是由于反應腔室的壓強主要是改變離子的能量和離子對Si材料的轟擊方向,因為壓強增大了,即壓力增大了,等離子體的物理特性、能量、活性,以及化學反應的速度,樣片受到的壓力等都將發生變化。

圖4 不同腔室壓強刻蝕速率曲線

Si的刻蝕速率達到極限的主要原因是刻蝕氣體SF6與Si的化學反應達到了飽和。壓強的增加使得等離子碰撞的概率上升,因此離子的能量減少了,方向性也變差了。壓強增加的同時,氣體的揮發性也受到抑制,這最終也會制約刻蝕速率。

3 結 論

研究了刻蝕功率和氣體流量對SOI壓力芯片敏感電阻刻蝕的影響,發現適當增大刻蝕功率,會提高等離子體的方向性,使刻蝕的各向異性增大,減少等離子體對敏感電阻條側壁的損傷,提高SOI壓力芯片的穩定性。少量氧氣可使敏感電阻條側壁變得光滑。而為了減少等離子體對電阻條的刻蝕時間,又研究了腔室壓強對刻蝕速率的影響,選擇出最優的腔室壓強值。