MEMS器件用Cavity-SOI制備中的晶圓鍵合工藝研究

劉福民, 楊 靜, 梁德春, 吳浩越, 馬 驍, 王學鋒

(北京航天控制儀器研究所,北京 100039)

0 引 言

絕緣體上硅(silicon on insulator,SOI)晶圓以其優良的器件層單晶材料特性和埋氧層絕緣特性而在微機電系統(MEMS)器件中得到了廣泛的應用。在襯底層中經刻蝕形成腔體圖形,并與器件層裸硅片直接鍵合可形成預埋腔體絕緣體上硅(Cavity-SOI)[1~3]。Cavity-SOI的發明可以使MEMS敏感結構與襯底之間形成大于埋氧層的垂直距離,有利于減少與襯底之間的寄生電容;同時在MEMS敏感結構加工時,器件層經過干法刻蝕即可實現可動結構的釋放,可以省去常規SOI片制備MEMS器件時所需的氣態氫氟酸釋放工藝,有利于工藝過程控制。Cavity-SOI為MEMS器件的設計和工藝加工提供了更多的靈活性和工藝可控性,并廣泛應用于諧振器[4]、壓力傳感器、慣性器件、麥克風等MEMS器件的加工中。

MEMS器件用Cavity-SOI晶圓主要通過晶圓直接鍵合工藝制備,包括襯底氧化、襯底層預埋腔體刻蝕、晶圓直接鍵合、器件層減薄拋光等工藝過程。由于預埋腔體刻蝕會破壞襯底層上雙面薄膜應力的平衡,引起襯底層的翹曲變形。襯底層的翹曲變形將導致最終SOI晶圓的翹曲,為后續MEMS器件的微納加工帶來了挑戰,影響光刻對準、敏感結構干法刻蝕釋放以及晶圓級封裝鍵合。對于有翹曲形變的襯底層,需要更大的鍵合力來抵消晶圓變形才能實現Si-SiO2的直接鍵合,因而襯底層翹曲會影響鍵合質量。

本文系統研究Cavity-SOI晶圓鍵合制備過程中腔體刻蝕所導致的襯底層變形對SOI晶圓翹曲及鍵合質量的影響,并給出優化的工藝實現方案,該方案在保證SOI晶圓鍵合質量的同時能夠有效控制晶圓翹曲,有利于MEMS器件的后續工藝加工。

1 襯底層薄膜應力分析

SOI片中埋氧層通過熱氧化工藝在襯底層上生長,熱氧化層由于其熱膨脹系數與硅片之間存在差異,因此,硅片在氧化后恢復至室溫時,熱氧化層內的產生的熱應力為[5]

(1)

式中σth為SiO2薄膜內的熱應力,Ef和μf分別為薄膜的楊氏模量和泊松比,αf和αs分別為薄膜和襯底的熱膨脹系數,T2和T1分別為薄膜生長溫度和室溫。由于SiO2的熱膨脹系數小于硅襯底的熱膨脹系數,因而室溫下式(1)為負值,熱氧化層內應力為壓應力。

薄膜內應力會引起襯底晶圓的翹曲變形,薄膜應力與襯底翹曲的曲率半徑之間關系可由Stoney公式[5]來確定

(2)

式中Es和μs分別為襯底的楊氏模量和泊松比,ts和tf分別為襯底和薄膜的厚度,R1和R2分別為薄膜生長前后襯底的曲率半徑。通常晶片在生長薄膜前裸硅片可認為不存在翹曲,即R1=∞,因此,由式(1)、式(2)可求出單面生長SiO2后的晶圓翹曲。單面存在SiO2的情況下,可求得R2<0,表示SiO2面是凸面。

在實際熱氧化過程中,硅片正反兩面會被同時氧化,兩面的氧化層厚度相等,因此,兩面SiO2薄膜應力對襯底的作用相互抵消,因而硅片不存在宏觀翹曲。在Cavity-SOI制備過程中,需要先在襯底層的熱氧化層及硅襯底上腐蝕或刻蝕出預埋腔體。預埋腔體的腐蝕或刻蝕破壞了原有的薄膜應力平衡狀態,因而會出現晶圓變形。在襯底層的鍵合面上刻蝕SiO2和預埋腔體時,非鍵合面的SiO2可能存在有三種情況:1)保持不變;2)被腐蝕出圖形,并與鍵合面圖形鏡像對稱;3)被完全腐蝕掉。由前面的應力分析可知,這三種情況下襯底層的鍵合面的面形將會分別是凹面、平面和凸面。不同的翹曲面形將對后續的鍵合過程產生不同的影響。

2 實驗設計

Cavity-SOI的制備工藝流程如圖1所示。本實驗中選取300 μm厚的4in(1in=2.54 cm)(100)硅晶圓作為襯底層,經清洗后進行氧化,形成厚度為2 μm的熱氧化層,這一層氧化層將作為SOI的埋氧層;通過光刻、濕法腐蝕,在襯底層鍵合面上形成MEMS器件所需的預埋腔體SiO2圖形,并干法刻蝕形成深度為20 μm的硅預埋腔體;襯底層與裸硅片對準后在鍵合機的真空腔室內施加一定的壓力即可實現兩片硅晶圓的預鍵合,預鍵合晶圓在1 100 ℃高溫下退火4 h,實現襯底層與器件層硅片的永久鍵合;最后經器件層硅片減薄拋光形成最終的Cavity-SOI 晶圓。在上述過程中,預埋腔體圖形主要包括MEMS器件芯片周邊的鍵合環以及MEMS器件支撐錨區,鍵合環構成了預埋腔體的邊界,支撐錨區在確保實現MEMS器件功能的同時也能避免后續減薄拋光過程中腔體內外壓差造成的器件層硅片厚度起伏[3]。

圖1 Cavity-SOI的制備工藝流程

為研究襯底層不同翹曲狀態晶圓鍵合效果,采用5對晶圓進行鍵合實驗,共分為3種狀態。其中,1#、2#襯底層非鍵合面保留完整熱氧化層(圖2(a));3#、4#襯底層非鍵合面的SiO2被腐蝕成與鍵合面鏡像對稱的圖形(圖2(b));5#襯底層非鍵合面的SiO2被完全腐蝕掉(圖2(c))。圖1中給出的流程圖與1#、2#晶圓的狀態一致。

圖2 襯底層鍵合前的三種不同的狀態

在各個工序過程中,利用臺階儀進行晶圓翹曲測試以評估不同襯底層狀態對鍵合晶圓翹曲的影響。為便于晶圓鍵合強度分析,本文對上述5對Cavity-SOI晶圓繼續進行了光刻和干法刻蝕結構釋放,形成了MEMS芯片可動結構。對可動結構進行破壞性剪切測試并觀察鍵合錨區鍵合面上的斷裂情況,對晶圓的鍵合強度進行綜合評價。此外,對鍵合環上的埋氧層進行氫氟酸腐蝕,利用反射式紅外測量顯微鏡對SiO2的腐蝕速率進行了測量,以進一步對鍵合質量進行評估。

3 實驗結果與討論

3.1 晶圓翹曲影響分析

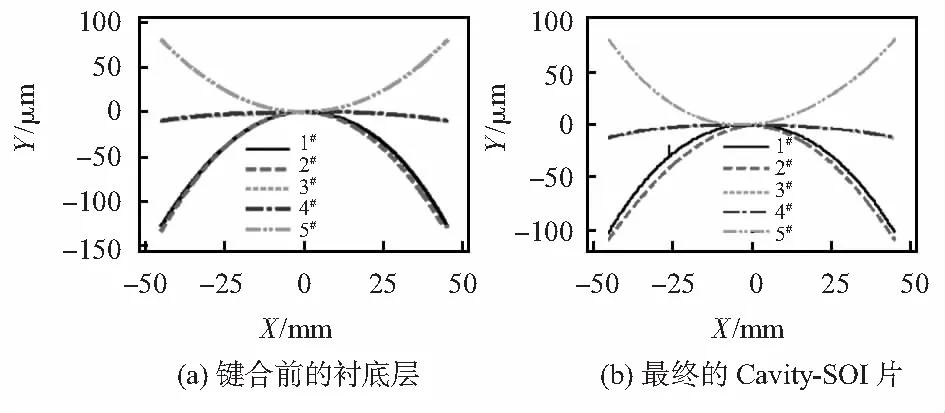

首先研究了襯底層殘余應力導致的變形對最終Cavity-SOI片翹曲的影響。圖3是用臺階儀測到的5個襯底層非鍵合面的面形曲線。

圖3 襯底晶圓的非鍵合面在鍵合前以及最終Cavity-SOI狀態的面形曲線

為便于比較,統一將各個面形曲線的極值點設為0,從圖3(a)中可以看出, 1#、2#晶圓的非鍵合面為凸面,在90 mm的范圍內1#、2#襯底層的翹曲分別達到126.6 μm和131.8 μm,這是由于鍵合面SiO2被部分腐蝕掉,兩面SiO2膜的壓應力不再平衡所致;對于5#襯底層,由于非鍵合面的SiO2被完全腐蝕掉,而鍵合面經圖形化留下的SiO2仍存在壓應力,導致非鍵合面出現凹面翹曲,翹曲幅度可達80.0 μm;對于3#、4#,其翹曲明顯小得多,分別為10.4 μm和9.8 μm,這得益于雙面對稱的SiO2圖形結構,使襯底晶圓兩側的應力保持了平衡狀態。至于其非鍵合仍存在的小幅凸起翹曲,是由鍵合面的硅材料被部分刻蝕掉所引起。

圖3(b)是最終的Cavity-SOI的襯底層SOI的面形曲線,從圖中可以看出,最終面形曲線與鍵合前的襯底層基本保持一致。減薄后1#、2#晶圓的翹曲分別為103.8 μm和110.8 μm,3#、4#晶圓的翹曲分別為13.1 μm和12.2 μm,而5#晶圓的翹曲為83 μm。從上述結果可以看出,最終Cavity-SOI 的翹曲主要取決于鍵合前襯底層的翹曲。

3.2 鍵合強度測試結果

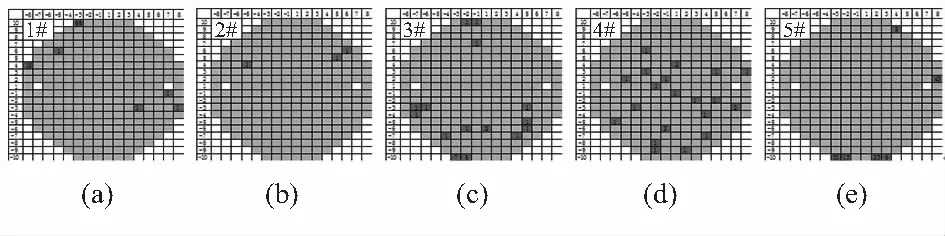

對晶圓上的MEMS錨區結構進行破壞性剪切測試,通過錨區鍵合面的斷裂情況來評價Si—SiO2直接鍵合的鍵合強度。當鍵合強度足夠強時,鍵合區在剪切力作用下的斷裂應發生在SiO2內部或硅片內部,而不是鍵合面。圖4(a)和圖4(b)分別給出了在剪切力作用下分別從SiO2內部斷裂和鍵合面分離的顯微照片。合格的錨區鍵合面斷裂時應有50 %面積的SiO2留在器件層硅上(如圖4(a))。當存在有不合格的錨點時(如圖4(b))則判定芯片不合格。按照這一規則,對晶圓上所有的芯片進行破壞性剪切試驗,缺陷芯片分布如圖5所示,圖中所標注的數字為該位置上芯片的失效錨區數,未標注數字的芯片為合格芯片。從圖中可以看出,3#、4#晶圓上失效的芯片數明顯多于其他晶圓,顯示其鍵合強度相對較弱。

圖4 錨區破壞性剪切測試結果

圖5 晶圓剪切測試失效芯片分布(a~e分別對應1#~5#晶圓)

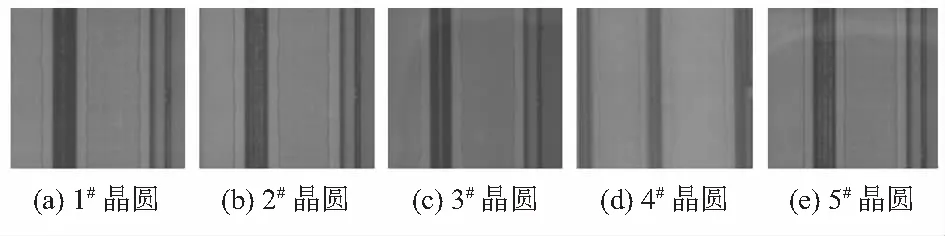

對MEMS芯片的鍵合環區域進行氫氟酸腐蝕,測試埋氧層橫向腐蝕速率,以進一步評估其鍵合質量。從5個晶圓中各取下一小片樣品,同時放入40 %的濃氫氟酸中腐蝕25 min后同時取出,確保各晶圓樣品腐蝕條件的一致性。圖6給出了各樣品鍵合環上埋氧層被腐蝕后的典型紅外顯微圖片,通過紅外顯微鏡測量腐蝕寬度并進而測定各個晶圓上的埋氧層腐蝕速率如圖7所示。

圖6 氫氟酸腐蝕后的埋氧層紅外圖像

圖7 各個晶圓埋氧層腐蝕速率測試數據

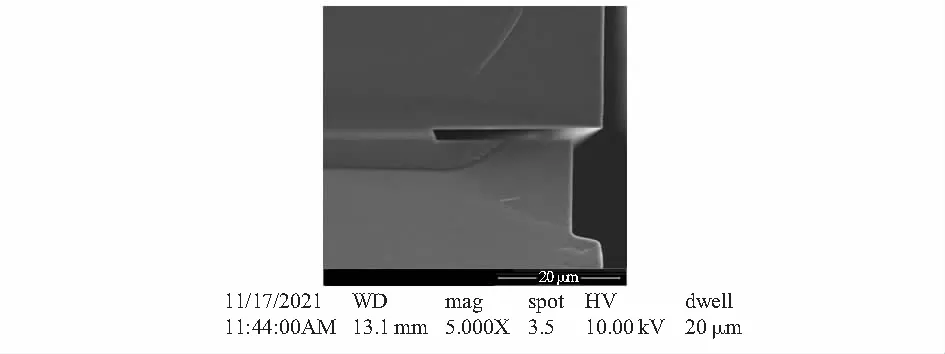

對腐蝕后的晶圓斷面用掃描電鏡進行觀察,2#晶圓樣品腐蝕后的鍵合界面斷面如圖8所示,其中上面的硅片是器件層。埋氧層的腐蝕面為一斜面,這是由鍵合前采用各向同性濕法腐蝕進行SiO2圖形化所致。從圖7中可以看出,1#、2#晶圓的平均腐蝕速率均高于其他三個晶圓,其中以2#晶圓的優勢最為明顯,其他三個晶圓的平均腐蝕速率基本相當。腐蝕后埋氧層的邊界開始出現起伏,邊界起伏最大的3#、4#晶圓,其次為1#、2#晶圓,5#晶圓埋氧層腐蝕后的邊界起伏最小,與腐蝕前的線條基本一致。腐蝕后SiO2邊界的起伏也導致了腐蝕速率測量數據的離散性,從圖7可以看到,5#晶圓的腐蝕速率離散性最小。

圖8 晶圓樣品腐蝕后SiO2界面電鏡圖片

埋氧層腐蝕的速率與Si—SiO2鍵合過程中形成的應變Si—O—Si鍵有關,應變Si—O—Si會被吸附的水分子破壞,形成兩個OH鍵,進而加速SiO2的腐蝕。上述結果表明,鍵合過程中不同的翹曲狀態會影響到鍵合面上應變Si—O—Si鍵的形成。5#晶圓具有低的腐蝕速率,并且在SiO2邊界上腐蝕過程均勻進行,表明其鍵合形成Si—SiO2界面與熱氧化形成的Si-SiO2界面趨于一致。

3.3 討 論

本文通過破壞性剪切測試和氫氟酸腐蝕對Si—SiO2的鍵合質量進行了表征分析,從破壞性剪切測試情況來看,1#、2#、5#晶圓的鍵合剪切強度明顯高于3#、4#晶圓,但從埋氧層的腐蝕速率來看,1#、2#的腐蝕速率明顯高于3#、4#晶圓,兩者之間似乎存在矛盾。實際上,腐蝕速率的快慢反映了鍵合界面之間應變Si—O—Si的多少,與鍵合的機械強度并無明確的關聯。有研究表明,SOI片高溫鍵合與低溫等離子體激活鍵合相比,即便兩者實現相同的機械強度,其埋氧層的腐蝕速率也會相差幾倍[6]。從上述結果來看,5#晶圓無論從破壞性剪切強度測試,還是SiO2的濕法腐蝕以及其腐蝕后的邊界形貌,均表現出最優的鍵合質量。特別是在破壞性剪切強度測試中,其失效的芯片均分布于晶片邊緣,而邊緣更容易受操作過程中顆粒的污染,因此綜合評估來看,5#晶圓的鍵合質量是最優的。

晶圓的鍵合強度與待鍵合晶圓的翹曲緊密相關,根據Yu H H和Suo Z[7]提出的晶圓鍵合條件,使2片晶圓能夠鍵合在一起,需滿足如下條件

(3)

式中Γ=γ1+γ2-γ12,γ1,γ2,γ12分別為待鍵合的兩個晶圓的表面能和鍵合后的表面能;式(3)中左邊第一項是單位面積上的彈性形變能,式(3)表明,只有兩個晶圓鍵合后其單位面積上的彈性形變能小于兩晶圓的界面能的減少量時,兩晶圓才能很好鍵合在一起 。彈性形變能與晶圓的翹曲形變有關[8],本文中襯底層不同表面翹曲狀態,其對應的鍵合彈性形變能也不同。對于如5#樣品的情況,器件層晶圓為平面,襯底層晶圓為凸面,其中心區域無需加外力即可實現鍵合,具有較小的彈性形變能,因而能夠具有最佳的鍵合質量。

由于鍵合片的最終翹曲形貌直接取決于鍵合前襯底層的翹曲,5#晶圓的翹曲對于后續工藝過程的影響不可忽視,鍵合后可以在背面生長一層SiO2層[9],一定厚度的SiO2層剛好可以低償晶圓的翹曲,從而在保證鍵合質量的同時確保晶圓翹曲不對后續工藝產生影響。

4 結 論

Cavity-SOI制備過程中,襯底層預埋腔體刻蝕及其非鍵合面SiO2的處理方式將會影響襯底層的翹曲狀態。本文的結果表明:Cavity-SOI 的最終翹曲取決于襯底層的翹曲狀態。襯底層翹曲直接影響SOI片的鍵合質量,破壞性剪切測試和埋氧層腐蝕試驗表明,襯底層非鍵合面不保留SiO2而使鍵合面呈現凸面翹曲時,其鍵合質量最佳。在該狀態下鍵合片存在的翹曲,可以在鍵合后通過在襯底層上生長一層SiO2得以糾正,這樣形成的Cavity-SOI片能夠保證最佳的鍵合質量,又不會影響后續MEMS工藝加工,可為確保MEMS器件性能提供基礎保障。