基于BP神經(jīng)網(wǎng)絡(luò)的外圓磨削顫振在線識別和監(jiān)測方法

朱歡歡,李厚佳,張夢夢,譚紹東,遲玉倫

(1.上海工程技術(shù)大學(xué)高等職業(yè)技術(shù)學(xué)院,上海 200437)

(2.上海市高級技工學(xué)校 制造工程系,上海 200437)

(3.上海理工大學(xué) 機(jī)械工程學(xué)院,上海 200093)

磨削是一種在精度要求較高時(shí)去除工件表面材料的機(jī)械加工方法,而顫振是磨削過程中影響加工質(zhì)量的關(guān)鍵因素[1]。工件的幾何誤差、尺寸誤差、表面粗糙度等指標(biāo)的惡化都可能是顫振所導(dǎo)致[2]。顫振的產(chǎn)生不可控,且機(jī)理復(fù)雜,從根源上對其分析有一定的盲目性和局限性[2]。因此,針對外圓磨削顫振現(xiàn)象進(jìn)行在線監(jiān)測及識別,做出工藝調(diào)整[1],對改善工件表面質(zhì)量、提高加工效率具有重要意義。

近年來,國內(nèi)外學(xué)者對顫振監(jiān)測做了許多研究,并通過“脫機(jī)操作”對工件表面進(jìn)行光學(xué)測量來提高效率。于駿一等[3]在切削顫振發(fā)生之前對顫振進(jìn)行了預(yù)報(bào)。孔繁森等[4]利用模糊數(shù)學(xué)原理將理論信號與試驗(yàn)數(shù)據(jù)做貼合度分析進(jìn)而進(jìn)行了顫振識別。錢士才等[5]通過支持向量機(jī)對顫振進(jìn)行了識別。這些方法有一定的效果,但是傳感器信號太單一,數(shù)據(jù)、特征參數(shù)少。呂長飛等[6]通過幅值法和小波分析實(shí)現(xiàn)了顫振的預(yù)測,但是小波分析局限于信號低頻部分,而且沒有深入考慮算法模型與數(shù)據(jù)適配問題,對結(jié)果的準(zhǔn)確性影響較大。

KULJANIC 等[7]利用神經(jīng)網(wǎng)絡(luò)對多顫振特征進(jìn)行了信息融合、學(xué)習(xí)訓(xùn)練和分類識別。為研究在磨削加工的復(fù)雜條件下的加工顫振現(xiàn)象,利用能夠以任意精度逼近非線性連續(xù)函數(shù)的BP 神經(jīng)網(wǎng)絡(luò)模型,實(shí)現(xiàn)從輸入到輸出的映射,特別適用于求解這種內(nèi)部機(jī)制復(fù)雜的問題。多傳感器作用下的BP 神經(jīng)網(wǎng)絡(luò)模型也擁有高度自學(xué)習(xí)和自適應(yīng)的能力,在對機(jī)床磨削顫振進(jìn)行在線監(jiān)測和識別時(shí),主要通過對高頻聲發(fā)射傳感器信號、三向振動傳感器采集到的原始信號進(jìn)行時(shí)域特征參數(shù)和小波包特征參數(shù)的提取,建立多樣本數(shù)據(jù)庫,對算法模型進(jìn)行反復(fù)訓(xùn)練得出識別結(jié)果,實(shí)現(xiàn)對機(jī)床磨削顫振現(xiàn)象的在線監(jiān)測及識別。

1 顫振機(jī)理與監(jiān)測

金屬加工過程中的振動分為強(qiáng)迫振動和自激振動[8]。強(qiáng)迫振動是受到的系統(tǒng)外周期性的擾動。刀具和工件在加工過程沒有周期性外力作用也會產(chǎn)生強(qiáng)烈的相對振動,該振動稱為自激振動,也稱顫振[9]。

再生型顫振是自激振動的一種,幾乎在所有的機(jī)床加工中都有發(fā)生。其產(chǎn)生機(jī)理是由于上次切削所形成的振紋與本次切削的振動位移之間產(chǎn)生了一定的相位差,動態(tài)切削厚度發(fā)生變化。當(dāng)厚度達(dá)到一定程度時(shí),就會發(fā)生再生型顫振。

如圖1所示,當(dāng)連續(xù)2 次磨削產(chǎn)生振紋的相位差ε為0 或2π 時(shí),動態(tài)切削厚度都不會發(fā)生變化;當(dāng)相位差為π 時(shí),動態(tài)切削厚度變化到最大值,顫振也最嚴(yán)重。由于振源來自機(jī)床內(nèi)部,即使嚴(yán)格選取工藝參數(shù),也不能完全避免發(fā)生顫振,最好的方法就是對其進(jìn)行監(jiān)測識別。

圖1 動態(tài)切削厚度產(chǎn)生示意圖Fig.1 Dynamic cutting thickness generation diagram

監(jiān)測系統(tǒng)主要通過傳感器來采集振動、聲音等原始信號,對信號進(jìn)行特征提取再利用算法判別狀態(tài),其框架如圖2所示。

圖2 狀態(tài)監(jiān)測框架Fig.2 Condition monitoring framework

監(jiān)測系統(tǒng)對于采集信號的傳感器帶寬、安放位置也有著嚴(yán)格的要求。傳感器帶寬要能準(zhǔn)確覆蓋顫振頻率。安放位置原則上是必須離振源足夠近才能采集到優(yōu)質(zhì)的信號。

2 特征參數(shù)預(yù)處理

2.1 相關(guān)分析

原始信號的預(yù)處理是信號分析的前提[10]。功率、振動和AE(acoustic emission)等傳感器在采集中被廣泛應(yīng)用,但各類傳感器有利有弊:功率傳感器靈敏度較低反應(yīng)不夠迅速;振動傳感器信號強(qiáng)度易受外界影響;AE 傳感器更是會受到周圍噪聲干擾。所以,采用單一的傳感信號進(jìn)行監(jiān)測難免會有弊端,試驗(yàn)使用的是多種傳感器監(jiān)測相結(jié)合,能夠很好地彌補(bǔ)監(jiān)測信號單一的缺點(diǎn)。

2.2 時(shí)域特征參數(shù)

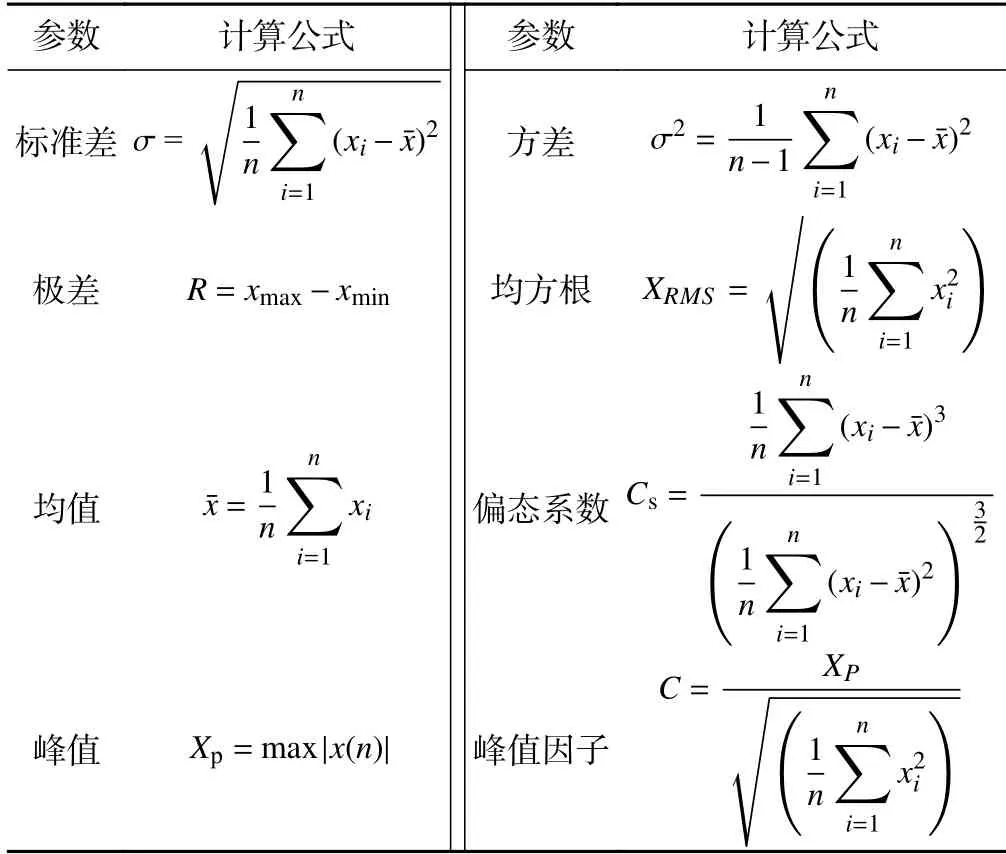

對原始數(shù)據(jù)進(jìn)行時(shí)域分析時(shí),首先對信號波形、幅值和周期性進(jìn)行初步判斷,其次利用公式進(jìn)行分析,常見的參數(shù)有極差、方差、標(biāo)準(zhǔn)差等。表1是有關(guān)時(shí)域特征參數(shù)的計(jì)算公式。

表1 時(shí)域特征參數(shù)計(jì)算公式Tab.1 Calculation formula of time domain characteristic parameter

2.3 小波包分解

原始信號通過分解得到低頻和高頻分量,高頻分量中含有大量的信號細(xì)節(jié)可以通過小波包提取。通常對原始信號進(jìn)行3 層小波包變換[11],信號被分配到8 個節(jié)點(diǎn)中,其分解結(jié)構(gòu)如圖3所示。

圖3 小波包變換示意圖Fig.3 Wavelet packet transform diagram

若原始信號被分解到第j層(j=1,2,3···n),采樣率為f,頻帶總數(shù)為 2j個,第i個頻帶范圍為~分解層數(shù)越多,信號處理越精細(xì)。

每個節(jié)點(diǎn)系數(shù)中存儲的能量稱為小波包節(jié)點(diǎn)能量,表達(dá)式為:

其中:fji(t)和Eij分 別是第j層第i個節(jié)點(diǎn)的小波系數(shù)和該系數(shù)的能量值。各系數(shù)能量值與總能量的比值為

當(dāng)顫振發(fā)生時(shí),某個節(jié)點(diǎn)的能量值會驟增,因此能量占比很適合作為輸入型特征參數(shù)用到一些算法模型中。

3 BP 神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)

3.1 基本原理

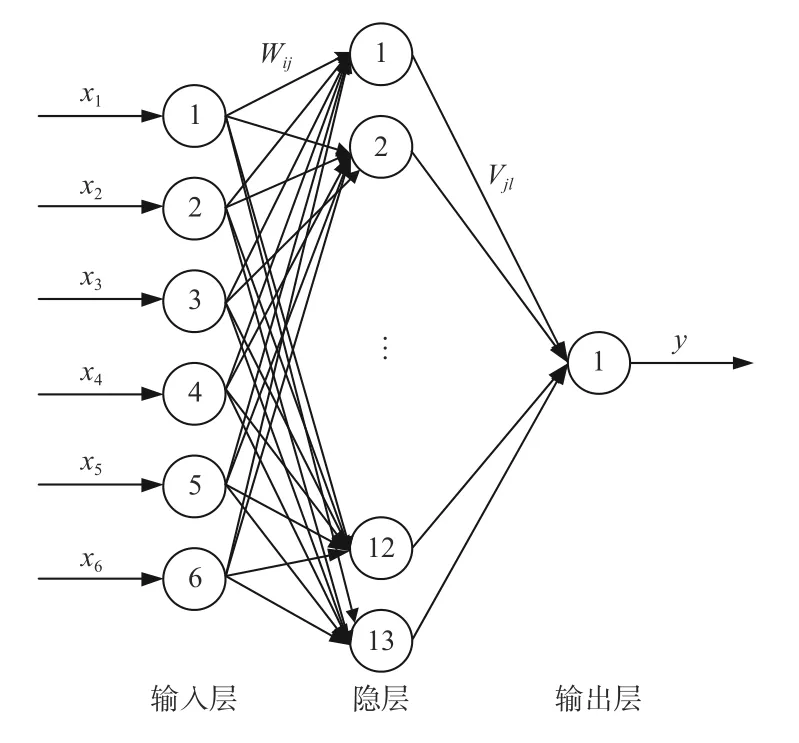

采用3 層BP 神經(jīng)網(wǎng)絡(luò)[12]對外圓磨床顫振在線識別。選擇三向振動、AE 傳感器信號作為原始信號,BP神經(jīng)網(wǎng)絡(luò)輸入層神經(jīng)元數(shù)目設(shè)為n個 (n=6)。根據(jù)Kolmogorov 定理,綜合考慮泛化學(xué)習(xí)能力,確定隱含層神經(jīng)元數(shù)目k(k=2n+ 1,k=13)。BP 神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)如圖4所示。

圖4 BP 神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)Fig.4 BP neural network structure

BP 神經(jīng)網(wǎng)絡(luò)算法學(xué)習(xí)規(guī)則如下:表現(xiàn)函數(shù)沿著下降最快梯度方向,并不斷修正權(quán)值閾值:

其中:gk為 表現(xiàn)函數(shù)的梯度;ak為學(xué)習(xí)速率;xk為權(quán)值閾值。在BP 神經(jīng)網(wǎng)絡(luò)中,輸入節(jié)點(diǎn)為xn,隱層節(jié)點(diǎn)的輸出為Zk,輸出節(jié)點(diǎn)為ym

試驗(yàn)中的輸入節(jié)點(diǎn)數(shù)共6 個,隱層節(jié)點(diǎn)數(shù)13 個,輸出節(jié)點(diǎn)數(shù)1 個。其中輸入層與隱層間的網(wǎng)絡(luò)權(quán)值為wij(i=1,2···n,j=1,2···k),閾值為 θj;隱層節(jié)點(diǎn)與輸出節(jié)點(diǎn)之間的網(wǎng)絡(luò)權(quán)值為vjl,閾值為 θl(l=1,2···m, m為輸出節(jié)點(diǎn)的數(shù)量)設(shè)定好期望后模型的計(jì)算公式如下:

隱層節(jié)點(diǎn)的輸出

輸出節(jié)點(diǎn)的輸出

輸出節(jié)點(diǎn)的誤差

3.2 訓(xùn)練過程

在BP 神經(jīng)網(wǎng)絡(luò)迭代算法中選擇的是泛化精確度高的Levenberg-Marquardt 函數(shù),隱藏層選擇的是雙曲正切S 型傳遞函數(shù)(tansig),輸出層選擇的是線性傳輸函數(shù)(purelin),訓(xùn)練函數(shù)和自適應(yīng)學(xué)習(xí)函數(shù)分別是默認(rèn)的trainlm 和learngdm 函數(shù)。

BP 神經(jīng)網(wǎng)絡(luò)的自適應(yīng)學(xué)習(xí)能力很強(qiáng)。通過發(fā)射傳感器信號,對振動傳感器信號進(jìn)行特征處理并建立樣本庫。設(shè)定迭代精度和目標(biāo)期望,利用迭代函數(shù)開始訓(xùn)練學(xué)習(xí),不斷地輸出結(jié)果。如果輸出結(jié)果與期望值相比超出設(shè)置精度,則反向傳播。通過輸出層不斷逼近期望值,得到最優(yōu)的BP 神經(jīng)網(wǎng)絡(luò)模型,其過程如圖5所示。

圖5 BP 神經(jīng)網(wǎng)絡(luò)訓(xùn)練過程Fig.5 BP neural network training process

4 試驗(yàn)設(shè)計(jì)和信號特征值提取

4.1 試驗(yàn)設(shè)計(jì)

利用高頻AE、三向振動傳感器進(jìn)行信號采集,外圓磨床型號為M1432BX1500;砂輪直徑為400 mm,磨削速度為35 m/s,磨削方式為外圓磨削,修整方式為金剛石筆修整(修整比為0.7),加工工件為普通軸承,工件材料為標(biāo)準(zhǔn)軸承鋼。利用傳感器底座的強(qiáng)磁特性,將AE 傳感器吸附在尾架頂尖上,三向振動傳感器吸附在機(jī)床尾架上,試驗(yàn)現(xiàn)場圖如圖6所示。

圖6 試驗(yàn)現(xiàn)場圖Fig.6 Experiment site map

傳感器信號經(jīng)過處理后輸出到采集卡,并顯示到PC端通過采集軟件進(jìn)行下步分析,總的測試流程如圖7所示。

圖7 試驗(yàn)測試流程簡圖Fig.7 Experimental test flow diagram

當(dāng)磨削過程有顫振時(shí),信號會發(fā)生變化,信號的時(shí)域、頻域都能提供相應(yīng)的信息。在試驗(yàn)中利用了AE傳感器采集,所以可以通過小波包分解求出各頻段的能量占比作為特征參數(shù)。

4.2 傳感器信號采集及分解

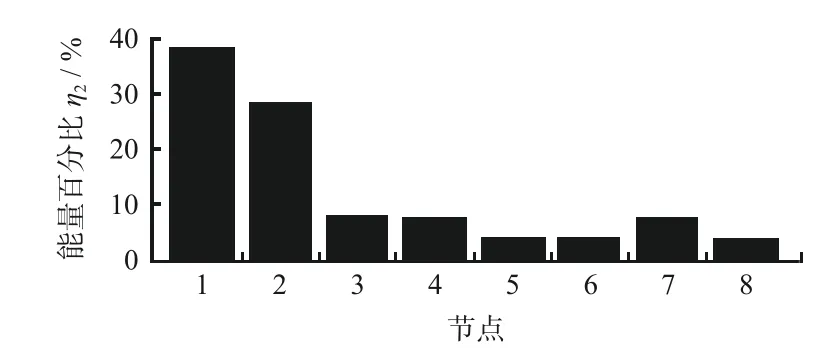

砂輪轉(zhuǎn)速和工件軸轉(zhuǎn)速分別為53 m/s 和110 r/min,保持不變,控制機(jī)床電機(jī)處于低速和高速2 種狀態(tài)。對AE 傳感器采集的原始信號進(jìn)行小波包分解。采用db4 小波分解得到與頻段相對應(yīng)的8 個節(jié)點(diǎn),頻段間隔為62.5 kHz,頻段為0~500 kHz。低速與高速下高頻AE 信號的各頻段能量占比圖分別如圖8、圖9所示:

圖8 低速加工AE 信號能量占比Fig.8 Low-speed processing AE signal energy ratio

圖9 高速加工AE 信號能量占比Fig.9 High-speed processing AE signal energy ratio

將機(jī)床電機(jī)低速與高速2 種狀態(tài)下人小波包能量占比數(shù)據(jù)匯于表2中。由表2可知:低速和高速2 種狀態(tài)對比下,前3 個節(jié)點(diǎn)處能量占比變化顯著,后續(xù)節(jié)點(diǎn)中變化不明顯,可以推出顫振發(fā)生頻率集中在前3 個節(jié)點(diǎn)處的信號頻率部分。

表2 工件磨削AE 頻譜能量分布占比Tab.2 AE spectrum energy distribution occupation of workpiece grinding

機(jī)床尾架處的振動時(shí)域信號由三向振動傳感器采集,圖10、圖11、圖12分別是x方向振動時(shí)域信號圖、y方向振動時(shí)域信號圖和z方向振動時(shí)域信號圖,x方向的振動幅值主要在-0.04~0.06 V 范圍內(nèi)變化,y方向振動幅值主要在1.92~2.04 V 范圍內(nèi)變化,z方向振動幅值主要在-0.02~0.10 V 范圍內(nèi)變化。可以看出在機(jī)床尾架處,與尾架x方向振動和尾架z方向振動相比,尾架y方向振動幅值變化更大,更易誘發(fā)磨削顫振現(xiàn)象的發(fā)生。

圖10 x 方向振動傳感器信號Fig.10 x-direction vibration sensor signal

圖11 y 方向振動傳感器信號Fig.11 y-direction vibration sensor signal

圖12 z 方向振動傳感器信號Fig.12 z-direction vibration sensor signal

4.3 信號特征值提取

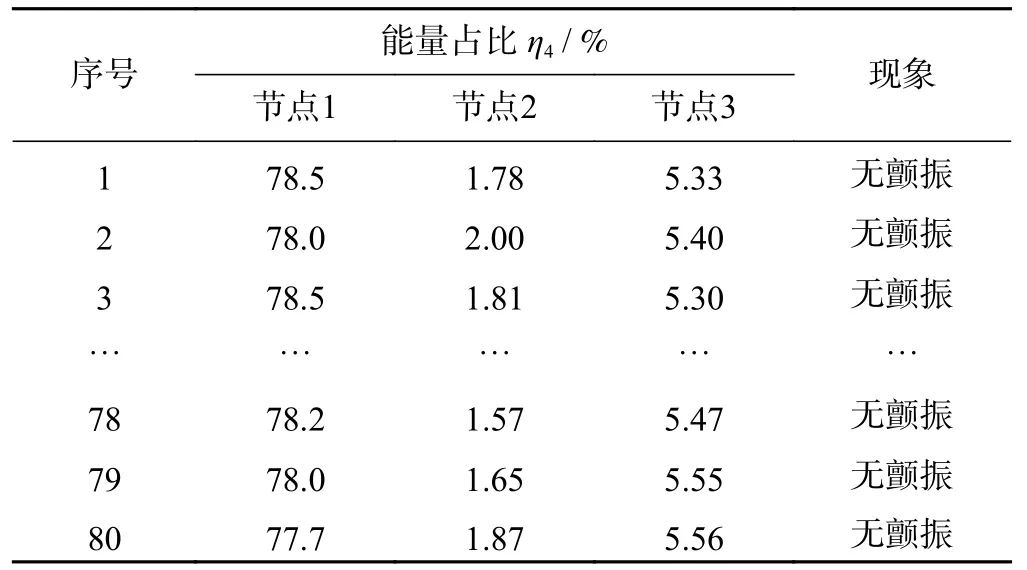

已知BP 神經(jīng)網(wǎng)絡(luò)模型輸出結(jié)果僅為有無顫振現(xiàn)象,將有無顫振現(xiàn)象賦值為{1,2}的集合對應(yīng)監(jiān)測的顫振結(jié)果。對傳感器信號進(jìn)行特征值提取,建立樣本數(shù)據(jù)庫。不同現(xiàn)象下的各信號值不同,主要是通過對聲發(fā)射傳感器采集到的原始信號進(jìn)行小波包分解,并取與顫振現(xiàn)象發(fā)生頻率接近的前3 個節(jié)點(diǎn)處的能量占比作為聲發(fā)射傳感器的信號特征值,對振動傳感器采集到的原始信號進(jìn)行時(shí)域處理,選取x方向振動的均方根、y方向振動的偏態(tài)系數(shù),z方向振動的標(biāo)準(zhǔn)差作為振動特征參數(shù)繼而建立信號特征樣本數(shù)據(jù)庫。表3為高頻采樣下電機(jī)高速運(yùn)轉(zhuǎn)時(shí)聲發(fā)射小波包能量占比數(shù)據(jù)。表4為高頻采樣下電機(jī)低速運(yùn)轉(zhuǎn)時(shí)的聲發(fā)射小波包能量占比數(shù)據(jù)。表5為三向振動信號特征值數(shù)據(jù),前80 組是發(fā)生顫振時(shí)的振動特征值,后80 組是無顫振時(shí)的振動特征值。通過對正常磨削和發(fā)生顫振現(xiàn)象時(shí)的信號特征值計(jì)算得到表3、表4、表5的樣本數(shù)據(jù)庫,利用樣本數(shù)據(jù)庫結(jié)合BP 神經(jīng)網(wǎng)絡(luò)模型可以對顫振現(xiàn)象進(jìn)行監(jiān)測及識別。

表3 高頻聲發(fā)射小波包能量占比(高速)Tab.3 High frequency acoustic emission wavelet packet energy ratio (high speed)

表4 高頻聲發(fā)射小波包能量占比(低速)Tab.4 High frequency acoustic emission wavelet packet energy ratio (high speed)

表5 三向振動信號特征值提取Tab.5 Eigenvalue extraction of three-way vibration signal

5 網(wǎng)絡(luò)訓(xùn)練及識別結(jié)果

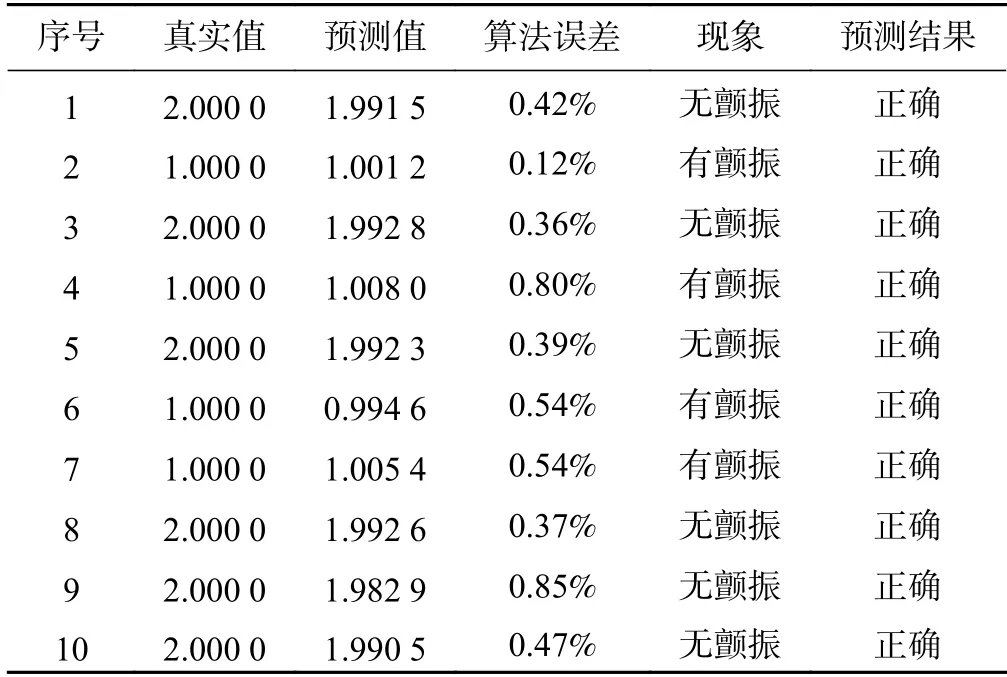

通過BP 神經(jīng)網(wǎng)絡(luò)[13-14]算法將表5的160 組信號特征值樣本隨機(jī)排列后分為150 組訓(xùn)練樣本和10 組預(yù)測樣本。模型輸入為6 個特征向量,輸出為1 個結(jié)果向量,如圖13所示。BP 神經(jīng)網(wǎng)絡(luò)訓(xùn)練時(shí),訓(xùn)練次數(shù)設(shè)為1 000 次,誤差精度為 10-3,結(jié)果中的R2越接近于1,模型效果越好[9-10]。訓(xùn)練和識別過程以及10 組預(yù)測樣本得到的外圓磨削顫振真實(shí)值和預(yù)測值對比結(jié)果如圖14所示:BP 神經(jīng)網(wǎng)絡(luò)訓(xùn)練過程中的R2值大小約為0.99,說明BP 神經(jīng)網(wǎng)絡(luò)模型訓(xùn)練過程較好。從圖15中的BP 神經(jīng)網(wǎng)絡(luò)顫振識別結(jié)果看出,真實(shí)值和預(yù)測樣本的顫振預(yù)測結(jié)果均一致。

圖13 BP 神經(jīng)網(wǎng)絡(luò)訓(xùn)練模型Fig.13 BP neural network training model

圖14 BP 神經(jīng)網(wǎng)絡(luò)訓(xùn)練過程Fig.14 BP neural network training process

圖15 BP 神經(jīng)網(wǎng)絡(luò)顫振識別結(jié)果圖Fig.15 BP neural network chatter recognition result graph

表6為磨削顫振試驗(yàn)值與預(yù)測結(jié)果對比表。從表6可以看出:BP 神經(jīng)網(wǎng)絡(luò)模型可以對外圓磨削顫振現(xiàn)象有效的在線監(jiān)測和識別,同時(shí)算法平均誤差在0.49%,預(yù)測結(jié)果均正確。

表6 預(yù)測結(jié)果數(shù)據(jù)Tab.6 Forecast result data

6 結(jié)論

針對外圓磨削顫振現(xiàn)象,使得工件加工表面質(zhì)量降低,提出基于多特征參數(shù)樣本和BP 神經(jīng)網(wǎng)絡(luò)的外圓磨削顫振智能監(jiān)測及識別方法,并通過試驗(yàn)進(jìn)行算法驗(yàn)證,得到如下結(jié)論:

(1)時(shí)域特征參數(shù)結(jié)合小波包分解建立的多特征參數(shù)樣本庫能有效表征機(jī)床正常磨削和磨削顫振信息,同時(shí)也能保證BP 神經(jīng)網(wǎng)絡(luò)監(jiān)測模型分類精度。

(2)利用多特征參數(shù)樣本庫對BP 神經(jīng)網(wǎng)絡(luò)訓(xùn)練學(xué)習(xí),通過試驗(yàn)驗(yàn)證,BP 神經(jīng)網(wǎng)絡(luò)算法模型能有效識別外圓磨削顫振現(xiàn)象,算法平均誤差0.49%。