大型低溫風洞模型進出系統關鍵技術分析

陳建兵,劉伯林,陳萬華, ,廖達雄, ,賴歡

1.中國空氣動力研究與發展中心 設備設計與測試技術研究所,綿陽 621000

2.中國空氣動力研究與發展中心 高速空氣動力研究所,綿陽 621000

3.中國空氣動力研究與發展中心 空氣動力學國家重點實驗室,綿陽 621000

0 引 言

低溫風洞利用降低氣流溫度的方法達到提高風洞模擬雷諾數的目的,是連續式跨聲速風洞實現高雷諾數模擬的最佳方案。目前,我國跨聲速風洞雷諾數模擬能力嚴重不足,已經成為制約飛行器研制與發展的關鍵技術瓶頸之一。為滿足我國大型客機、大型運輸機、天地往返運輸系統等一系列航空航天工程對風洞高雷諾數模擬能力提出的新的更高的需求,建設大型生產型低溫風洞是最直接的途徑。

大型低溫風洞系統復雜,其設計制造對國家基礎工業能力要求很高,建設難度很大。為降低建設階段的技術風險,必須根據現有技術能力開展必要的關鍵技術研究。20世紀70年代以來,歐美已陸續建成了20余座低溫風洞,其中德國的大型低速低溫風洞(KKK)、美國國家跨聲速設備(NTF)和歐洲跨聲速風洞(ETW)都屬于大型生產型低溫風洞,這3座低溫風洞在設計階段都開展了關鍵技術研究,以解決風洞低溫運行引發的問題。國內廖達雄等對液氮供給和氣氮排出系統設計、洞體絕熱及熱變形控制、低溫壓縮機設計與制造以及風洞運行多變量控制等大型連續式低溫風洞建設關鍵技術進行了研究。

與常規風洞不同,低溫風洞工作溫度低(–163 ℃),且以低溫氣體作為試驗介質,在試驗過程中,人員不能直接進入試驗段內更換模型,也不能將低溫模型直接從風洞內轉移至環境空氣中,因此,在試驗過程中高效更換低溫模型也屬于大型低溫風洞的一項關鍵技術。

模型進出系統作為大型低溫風洞的重要組成部分,需實現風洞模型的高效轉運、與試驗段精確定位、更換、干燥以及溫度調節等功能,系統復雜,精度要求高,自動化集成度高,運行環境露點低。本文基于對國外大型低溫風洞模型進出系統研究的回顧,結合國內相關技術基礎,分析我國大型低溫風洞模型進出系統的特點,提出模型進出系統設計關鍵技術及解決措施,為大型低溫風洞模型進出系統設計建設提供參考。

1 國外低溫風洞模型進出系統

國外3座大型生產型低溫風洞NTF、KKK、ETW均采用通過直接噴入液氮的方法使風洞實現低溫運行。為實現試驗期間低溫模型的更換,這3座風洞均設計了專門的模型進出系統,其共同點主要包括:

1)構建一個連接試驗段的能夠實現密封的模型更換通道;

2)配置用于模型轉運的運輸車;

3)配置對模型更換通道進行干燥的空氣干燥系統,防止環境濕氣通過模型更換通道進入風洞。

另外,這3座風洞的模型進出系統也有較大的差異。先建風洞的建設、運行經驗為后建風洞的設計建設提供了有益的借鑒。

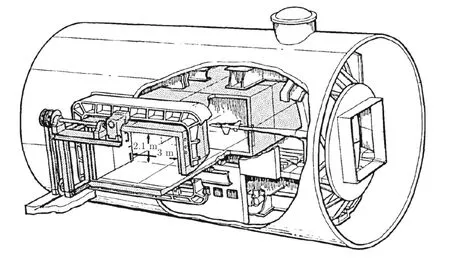

1.1 NTF模型進出系統

美國國家跨聲速設備(NTF)是世界上第一座大型生產型低溫風洞。為解決低溫運行模式下低溫模型更換問題,該風洞采取的主要措施包括:

1)設計了試驗段隔離系統。在試驗段上下游分別設置隔離門,將試驗段與其他洞體回路隔離,可以在不排空全部洞體內試驗氣體的情況下將隔離區內的壓力恢復至環境壓力。

2)設計了可以從試驗段兩側插入的模型更換通道,可以在維持試驗段駐室內低溫環境的情況下使通道內保持常溫,以營造適于人員工作的環境。

3)試驗段側壁板可以降低,以讓出插入模型更換通道的空間。

4)設計了用于模型轉運的運輸車。

5)配置了對模型更換通道進行干燥的循環空氣干燥系統。

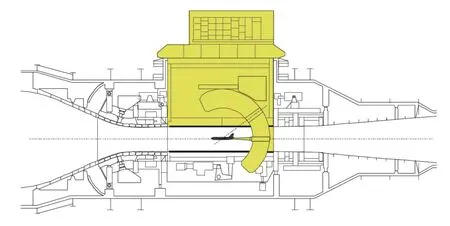

NTF模型進出系統如圖1和2所示。

圖1 NTF試驗段隔離系統[7]Fig.1 Test section isolation system of the NTF[7]

圖2 NTF模型進出系統[8]Fig.2 Model access system of the NTF[8]

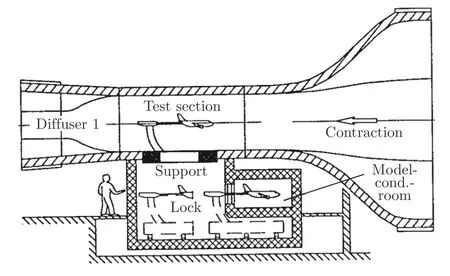

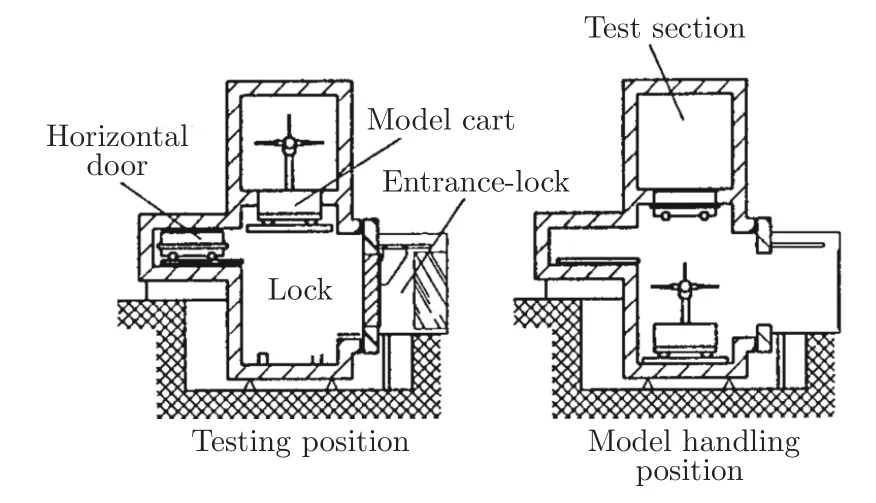

1.2 KKK模型進出系統

KKK是繼NTF之后投入運行的第二座大型生產型低溫風洞。為解決低溫運行模式下低溫模型更換問題,該風洞采取的主要措施包括:

1)在試驗段下壁板上設計了開口及水平門。水平門用于在模型移出試驗段期間封閉試驗段,保持試驗段內的低溫環境。

2)在試驗段下壁板下設計了用于模型更換的密封通道及可以單獨調節模型溫度的房間。

3)設計了用于支撐模型的模型車及其升降系統。

4)設計了用于模型更換通道加熱的循環氮氣系統和用于模型、模型車等降溫的液氮噴射系統。

5)設計了用于模型更換通道內氣體置換及干燥的空氣干燥系統。

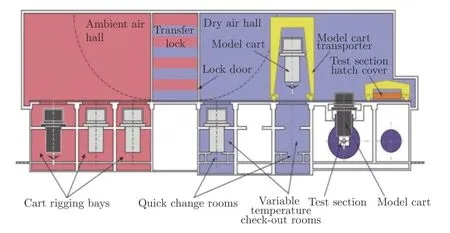

KKK模型進出系統如圖3和4所示。

圖3 KKK模型進出系統[11]Fig.3 Model access system of the KKK[11]

圖4 試驗工位和模型處理工位的KKK模型車[11]Fig.4 Model cart at test position and at model handling position of the KKK[11]

1.3 ETW模型進出系統

歐洲跨聲速風洞(ETW)是世界上第三座大型生產型低溫風洞。ETW模型進出系統在設計時大量吸收了NTF和KKK的經驗,采用了一種高自動化的模型進出方案,其特點主要包括:

1)設計了由試驗段上壁板、模型支撐機構、儀器倉等組成的模型車(約200 t),如圖5所示。模型車可以從試驗段整體吊出,在風洞外進行模型更換。模型車從試驗段吊出后,以另一個口蓋封閉試驗段上方駐室,保持洞體內的低溫環境。

圖5 ETW模型車[5]Fig.5 Model cart of the ETW [5]

2)設計了用于模型車轉運的模型運輸車和用于口蓋轉運的口蓋運輸車,兩臺運輸車共用一組軌道。

3)設計了模型轉運廠房(主要包括干燥大廳、干濕轉換間、溫度調節與檢測間),可以維持低露點(–60 ℃)環境,以確保轉運過程中低溫模型車表面無水汽凝結。

4)設計了能夠對模型進出系統全部干燥空間進行實時干燥處理的空氣干燥系統。

5)設計了溫度調節系統,能夠對溫度調節與檢測間以及模型車進行溫度調節。

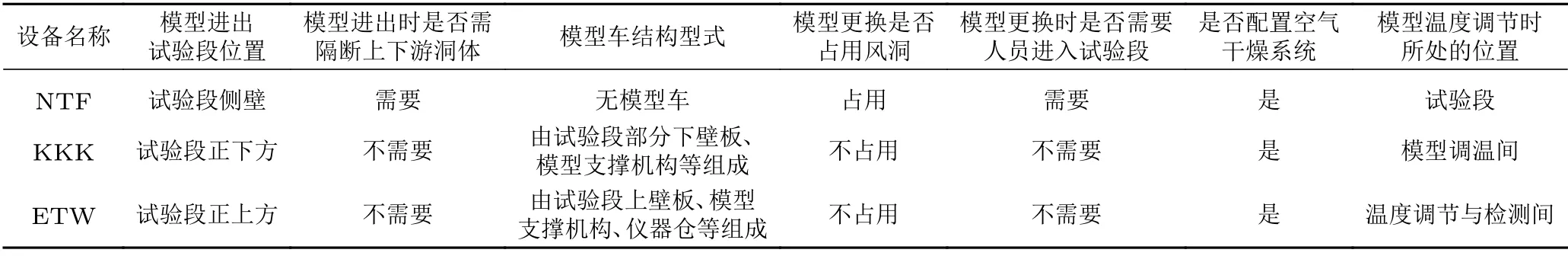

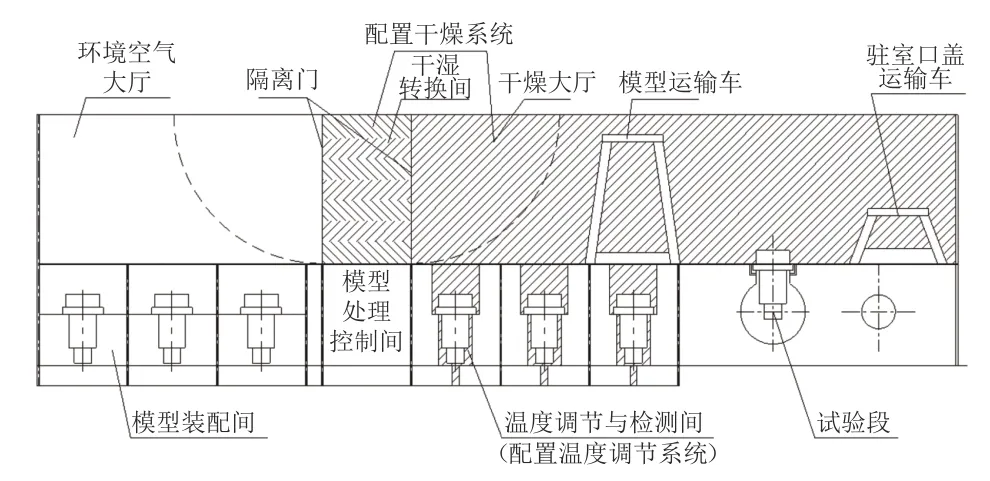

ETW模型進出系統如圖6所示。NTF、KKK與ETW模型進出系統主要特點對比見表1。

表1 NTF、KKK與ETW模型進出系統主要特點對比表Table 1 Comparison table of model access systems of NTF, KKK and ETW

圖6 ETW模型進出系統[12]Fig.6 Model access system of the ETW [12]

2 國內大型低溫風洞模型進出系統建設的相關工業基礎

模型進出系統作為大型低溫風洞的重要組成部分,其建設必須依托國內相關工業基礎。國內干燥除濕、低溫制冷、重載運輸裝備等領域的技術水平是大型低溫風洞模型進出系統建設的重要技術保障。

2.1 干燥除濕現狀

在民用空調、鋰電池、化纖聚酯切片、低溫環境模擬及低溫制冷等領域,都需要進行空氣干燥除濕,某些領域對空氣露點的要求已低至–70 ℃。

干燥除濕方式主要有冷凍除濕、溶液除濕、吸附除濕以及膜法除濕。其中,吸附除濕又包括轉輪、吸附塔、吸附床等多種形式。膜法除濕的出風露點可以達到–65 ℃,吸附除濕配合冷凍除濕等復合除濕方式可實現露點–80 ℃。

目前,國內干燥除濕技術已經比較成熟,出風露點指標可以達到低溫風洞干燥系統的要求。但大型低溫風洞干燥系統具有一定特殊性(干燥空間大、流量大、送風壓力低、露點低、干燥時間短、受低溫模型車轉運期間的低溫影響等),國內尚無類似工程可供借鑒,必須有針對性地開展方案論證和試驗驗證,獲得準確數據為設計提供參考。

2.2 低溫制冷現狀

食品冷凍儲藏、低溫環境模擬等領域都需要對室溫進行降溫調節,但冷庫溫度通常不低于–50 ℃,低溫環境模擬試驗的溫度通常不低于–100 ℃。國內大型低溫環境試驗室多采用空氣制冷和蒸氣壓縮式制冷這兩種方式,華陰某環境試驗室采用空氣制冷實現的最低室溫為–85 ℃,中國北方車輛研究所車輛環境試驗室采用蒸氣壓縮式制冷實現的最低室溫為–57 ℃;國內也有采用液氮制冷的試驗室,采用液氮對氮氣降溫的方式實現艙室內平均溫度為–154.6 ℃。

從低溫風洞溫度調節系統需要實現的最低溫度(–163 ℃)來看,常規的蒸氣壓縮式制冷和空氣制冷尚不能滿足要求,只有采用液氮制冷方式才能夠達到。國內在這方面具有一定的技術儲備,但考慮到大型低溫風洞溫度調節系統的特殊性(降溫時間短、被冷卻氣體為干燥空氣、空間較大、被冷卻結構質量大等),必須在液氮冷卻空氣換熱器、低溫風機等方面有針對性地開展試驗研究與驗證,獲得準確數據以供設計參考。

2.3 重載運輸裝備現狀

航天發射場、貨場、碼頭和裝配車間等都有大型設備和貨物的轉運需求。例如,航天活動發射平臺是“三垂模式”最關鍵的地面設備之一,我國研制的某型活動發射平臺臺體質量達到750 t,定位誤差±15 mm;常見的船用龍門吊起吊質量一般為500~2000 t;在大型裝配車間和生產車間,起吊質量200 t以上的吊車非常普遍。

國內現有的起吊運輸能力在模型車轉運方面完全不存在問題。但考慮到大型低溫風洞模型運輸車的特殊性(行走定位精度高、運行于廠房二層樓面軌道、轉運模型車期間需保持設備保溫系統供電、模型車低溫的影響等),必須在提高行走穩定性和定位精度以及低溫防護等方面有針對性地開展技術攻關與驗證,為工程應用提供設計參考。

3 模型進出系統關鍵技術

與NTF和KKK相比,ETW在低溫模型的高效轉運、精確定位、更換、干燥和溫度調節等功能方面更具優勢,因此,可以將ETW模型進出系統方案作為國內大型低溫風洞模型進出系統建設的重點參考方案。

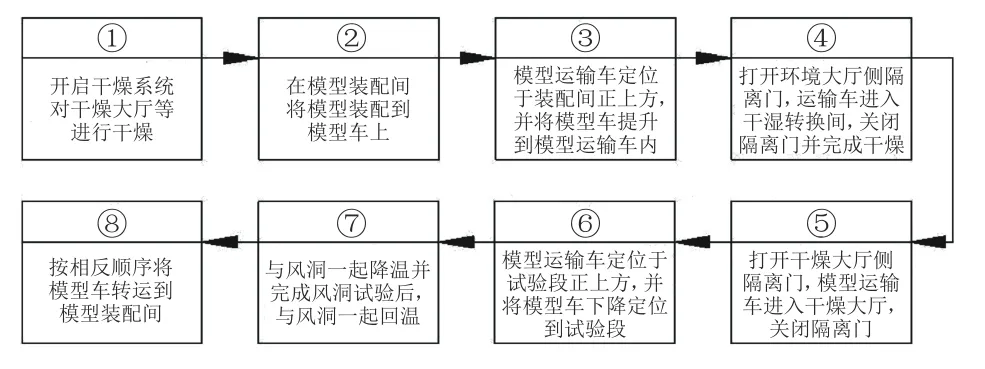

模型進出系統是大型低溫風洞實現低溫模型高效更換的核心系統,組成復雜、體量大、指標要求高、使用需求特殊。圖7為大型低溫風洞模型進出系統示意圖,圖8為一種較為典型的模型進出系統運行流程。基于對大型低溫風洞模型更換需求的分析,參考ETW模型進出系統建設方案,結合國內工程技術水平,國內在建設大型低溫風洞模型進出系統時,不僅有必要在提高干燥大廳的干燥效率、干濕轉換間內模型車及模型運輸車的干燥效率、模型運輸車轉運效率等方面進行優化,還需要重點解決大空間低露點干燥系統、寬溫域溫度調節系統、大噸位高精度模型運輸車、大型隔離門、干燥空間內散濕量控制、寬溫域內絕熱結構等關鍵技術問題。

圖7 大型低溫風洞模型進出系統Fig.7 Model access system of cryogenic wind tunnel

圖8 大型低溫風洞模型進出系統典型運行流程Fig.8 Operational process of model access system of cryogenic wind tunnel

3.1 大空間低露點干燥系統

根據低溫模型車轉運對環境的要求,干濕轉換間、干燥大廳、溫度調節與檢測間內干燥空氣常壓露點不大于–60 ℃,CO的體積分數不大于0.010‰,則干燥系統的送風露點溫度必須低于–70 ℃,CO的體積分數必須小于0.005‰。雖然吸附除濕配合冷凍除濕的復合除濕方式可實現–80 ℃的出風露點,但其通常應用于小容積房間且不去除CO;而容積達到5×10m且受模型車低溫影響的大型低溫風洞干燥大廳等房間實現所需低露點、低CO環境條件,國內還沒有類似工程實例可供借鑒,仍需在去除CO、優化房間內氣流組織、房間微正壓穩定控制等方面開展深入研究。

另外,目前壓縮吸附干燥系統空壓機的供氣壓力通常不低于0.7 MPa,這種壓力較高的干燥空氣不能直接送入干燥大廳等房間,必須減壓至接近環境大氣壓,能量浪費巨大,因此有必要研究低壓吸附干燥的可行性。

3.2 寬溫域溫度調節系統

為滿足試驗期間模型和模型車快速更換及調溫的需求,一方面,溫度調節與檢測間內干燥空氣的溫度調節范圍為–163 ℃~50 ℃,且需在1 h左右從常溫調節至–163 ℃,降溫速率約200 ℃/h,這要求送風最低溫度為–183 ℃;另一方面,模型在快速變換室里從–163 ℃回溫至20 ℃的時間應在1 h左右,這要求送入高溫空氣,送風最高溫度可能達120 ℃。出于人員安全考慮,不能采用直接噴射液氮的冷卻方式,只能采用液氮間壁冷卻空氣的方式。

液氮冷卻空氣的換熱器是溫度調節系統最重要的設備,其性能直接影響整個系統的性能。但目前缺乏深冷溫區液氮冷卻空氣的換熱計算基礎性數據,無法進行相應的設計計算,需要開展試驗研究以獲得所需的基礎性數據;另外,空氣被–196 ℃液氮冷卻過程中氧氣可能出現的液化(氧氣液化溫度為–183 ℃)、換熱器冰堵、換熱器結構形式選擇、適應寬溫域的風機設計等也需開展相關試驗研究,并驗證換熱等性能能否滿足快速升降溫的要求。

3.3 大噸位高精度模型運輸車

大型低溫風洞模型車的質量在250 t左右,從風洞外進入試驗段時,其上壁板與噴管出口的對接間隙小于1 mm。為滿足模型車的轉運、精確定位需求,模型運輸車需集大噸位起吊、運輸、高精度定位和低溫防護等功能于一體,功能復雜、規模龐大、涉及專業多,屬于高度集成化的大型裝備,國內還沒有如此復雜的龍門吊式運輸車投入應用,亟需一次研制成功且能夠長期安全運行,有必要開展針對性的技術攻關、優化設計與總體集成工作。

大型龍門吊定位精度的影響因素主要包括龍門吊負載及跨度、變頻驅動控制技術、信號檢測及傳感器精度等。在自動化堆場中,軌道式集裝箱門式龍門吊綜合應用了光、電、磁和圖像處理等多種互相補充的先進定位技術,目前大跨度龍門吊的定位精度最高在5 mm左右。模型運輸車要實現1 mm定位精度,就必須在現有制造技術基礎上進一步開展定位技術研究。

在低溫模型車轉運過程中,為確保模型車內各種工作于常溫環境的設備處于安全狀態,必須保持對模型車內加熱保溫系統的持續供電及相關狀態的持續監控,因此,在模型車與運輸車之間需要實現電力和測控電纜通道的自動插拔功能。實現高精度、高可靠性的自動插拔功能,也需在現有技術基礎上開展技術攻關。此外,由于模型車溫度最低至–163 ℃,且質量和體量都很大,因此,對低溫的防護也是模型運輸車研制中需要特別關注的問題。

模型運輸車若發生故障,將導致整套試驗系統無法運行。由于運輸對象、運行環境的特殊性,且模型運輸車軌道位于17 m高處,發生故障的模型運輸車檢修維護困難,嚴重延誤風洞試驗進度。因此,必須采取遠程自動化運行,在設計中也需采用較高的可靠性指標。

3.4 大型隔離門

為實現模型運輸車在環境大廳與干燥大廳之間的過渡,在模型運輸通道上設置了干濕轉換間,該房間與環境大廳、干燥大廳之間各通過一扇約20 m×20 m的大型隔離門進行分隔、密封。在機庫、航天發射場等場所,平開推拉門、提升式折疊門等大型門體應用廣泛,但大型低溫風洞干濕轉換間隔離門位于17 m高處的二層樓板上,環境大廳與干燥大廳樓板上還分別開有與模型裝配間、溫度調節與檢測間相通的模型升降開口,且干燥空間密封要求很高,大型低溫風洞干濕轉換間隔離門無法采用平開推拉門、提升式折疊門等結構型式,旋轉上翻式隔離門才是最適合的方案。目前國內還沒有如此大規格和使用需求的隔離門應用實例。如何合理設計隔離門驅動系統,并使隔離門既有較輕的質量,又有很好的剛度、密封性和安裝維護性等,還需要開展深入的研究。

3.5 干燥空間內散濕量控制

干燥大廳、溫度調節與檢測間等干燥空間對露點及CO含量的要求都非常高。在平衡狀態下,即使少量水蒸氣或CO散入,整個干燥空間內的環境參數也會受到很大影響。以露點為例,空氣常壓露點–60 ℃時,空氣含水量小于10 mg/kg,標準大氣壓下20 ℃空氣的密度約為1.2 kg/m,若1 000 m的干燥空間內散入1 g水蒸氣,則干燥空間的含水量將增加約0.83 mg/kg,增加量超過8.3%。因此,必須對干燥空間內的散濕量及散入CO量進行嚴格的控制。

干燥空間內表面的面積很大,且內部還有模型運輸車、口蓋運輸車、模型車、隔離門及其驅動系統等設備或結構,水蒸氣和CO的散入源眾多且面積很大。目前,還沒有相關保溫材料、密封材料、金屬表面涂裝材料、吊具潤滑脂等的吸、散水蒸氣及CO的數據,需要開展相應的研究和測試,獲得基礎數據以支撐工程設計。另外,干燥空間密封結構的接縫及各種風管、電纜、軌道、支座等結構穿越密封結構對系統整體密封性的影響也需開展深入的研究和試驗。

3.6 寬溫域內絕熱結構

模型及模型車的寬溫域溫度調節(最低–163 ℃)在溫度調節與檢測間內進行,模型運輸車需針對低溫模型車的低溫影響進行防護,因此,溫度調節與檢測間和模型運輸車低溫防護結構內表面需設置內絕熱結構。

與文獻[18]介紹的大型低溫風洞內絕熱系統需滿足交變溫度、交變壓力、氣流脈動、振動沖擊等惡劣的風洞運行工況相比,模型進出系統內絕熱結構需滿足的工況主要是交變溫度,工況相對簡單;但模型進出系統內絕熱結構也有自身的特殊性:

1)模型進出系統內絕熱結構的安裝面基本為矩形平面,不同于風洞承壓殼體的圓弧形曲面;

2)溫度調節與檢測間內絕熱結構比風洞內絕熱系統需滿足的高溫區范圍稍高,特別是熱風送風口附近最高溫度可能達到120 ℃;

3)模型進出系統內絕熱結構在干、濕環境之間的轉換頻率更高。

針對模型進出系統內絕熱結構的特殊性,需在風洞內絕熱系統關鍵技術研究的基礎上對絕熱結構的構造、絕熱材料的高溫適應性以及在干濕環境之間頻繁轉換時的吸散濕特性等方面開展針對性的研究與驗證。

4 結 論

大型低溫風洞模型進出系統設計是一項復雜的系統工程,涉及到結構、傳熱、材料、氣流組織、控制、測量等眾多領域,應依托國內相關專業廠家和研究機構,開展關鍵技術攻關,降低技術風險,確保系統的成功研制:

1)通過小型干燥試驗系統的設計與搭建,試驗驗證低壓吸附實現低露點、低CO含量的可行性;

2)設計加工小型液氮冷卻空氣換熱器,搭建試驗系統,研究換熱性能,獲得深冷溫區液氮冷卻空氣的換熱計算基礎性數據,為工程設計提供技術支撐;

3)在風洞絕熱系統研究基礎上進一步開展絕熱材料的高溫適應性等研究,設計更加適應模型進出系統工作環境的絕熱結構;

4)聯合國內一流企業和科研單位,開展大噸位高精度模型運輸車、大型隔離門、電力和測控電纜通道自動插拔裝置等關鍵設備研制以及材料散濕量等材料特性的研究工作,實現關鍵設備和材料的工程化應用。