大型連續式跨聲速風洞干燥系統參數優化研究

裴海濤,陳吉明, , ,陳振華, ,陳欽, ,王盼

1.中國空氣動力研究與發展中心 設備設計與測試技術研究所,綿陽 621000

2.中國空氣動力研究與發展中心 空氣動力學國家重點實驗室,綿陽 621000

0 引 言

在跨聲速風洞中,氣流在噴管下游劇烈膨脹加速,使氣流靜壓、靜溫隨馬赫數增大而急劇下降,當水蒸氣分壓大于當地壓力溫度下的飽和分壓力時,氣流中的水汽開始凝結。水汽凝結過程中釋放的相變潛熱會加熱氣流,使氣流變為非等熵流動,并可能伴隨凝結波發生,嚴重破壞流場均勻性,對模型最大升力系數等氣動力測試數據產生影響,因此美國的NTF和16T等連續式跨聲速風洞均設置了干燥系統。國內外學者研究了水汽凝結對激波/邊界層相互干擾的影響,通過紋影觀察到λ型凝結波,發現濕度增大會導致激波位置前移、激波強度降低、氣流分離減弱等。動態壓力測試結果顯示,當凝結波產生并與氣流激波相互影響時,流場變得不穩定,產生720 Hz的周期性流動振蕩。Gorbushin在無凝結假設條件下,理論分析了氣流含濕量對Ma=0.2~1.5范圍內流場參數計算的影響,發現含濕量低于5 g/kg時,馬赫數偏差低于0.000 2,可忽略其對動壓、Ma及雷諾數等參數的影響。Huang等通過試驗研究發現,在Ma=0.78~0.805、含濕量約低于2.5 g/kg時,可忽略濕度對模型氣動力測試的影響。Stich等研究了濕度對跨聲速風洞數據質量的影響,發現含濕量高于1.5 g/kg時,試驗條件及模型數據將受到影響。因此,在跨聲速及低超聲速流動中,為保證試驗條件及測試數據準確性,應控制氣流含濕量在1.5 g/kg以下以避免凝結。

實現連續式跨聲速風洞氣流干燥的方法有兩種:一是使用干燥度很高的中高壓氣源將洞內濕空氣置換為干燥空氣;二是使用干燥系統直接對洞內濕空氣進行循環干燥。國內已建成的連續式跨聲速風洞,大多采用第一種方法來滿足試驗氣流干燥度要求。該方法雖然無需增設干燥系統,但易受洞體總壓運行范圍、氣源能力等限制。當風洞容積巨大時,該方法耗氣量大、干燥運行費用高,且會極大影響氣源對其他風洞的保障能力。因此,大型連續式跨聲速風洞應設置干燥系統,在風洞試驗運行之前對回路內的濕空氣進行干燥處理,并在發動機推進等特種試驗中為洞體補充干燥空氣,使其滿足試驗要求。如美國16T、16S和4T三座連續式風洞設置了采用冷卻聯合吸附方式的共用干燥系統,具備280 000 m/h連續處理風量、560 000 m/h最大處理風量、0.27 g/kg出口氣流含濕量的干燥能力。目前國內幾乎沒有可供借鑒的連續式跨聲速風洞干燥系統設計案例,為保證系統設計的可靠性,本文針對大型連續式跨聲速風洞干燥系統設計需求及運行特點,確定了技術方案,提出并實驗驗證了基于均勻摻混假設的洞內氣流干燥仿真計算模型,開展了系統總體參數的設計和優化。

1 系統技術方案

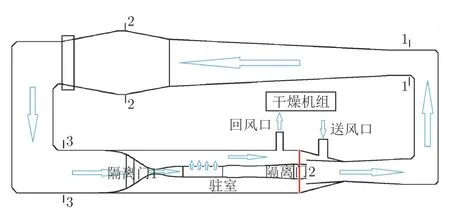

在建的大型連續式跨聲速風洞回路輪廓及接口如圖1所示。洞內氣流干燥時關閉隔離門2,干燥系統從回風口處將洞內的濕空氣吸入干燥機組,然后經送風口送回至風洞內。相較于常規工業干燥系統,風洞干燥系統的特點是僅需短時將洞內濕空氣干燥至目標含濕量而無需長時間維持。因此,系統設計的關鍵是在滿足設計指標前提下,結合風洞工藝運行特點,確定技術方案,優化送風量及氣流含濕量處理工藝等參數,控制系統設備配置規模。風洞回路容積為V,風洞運行前,干燥系統需在2 h內將洞內氣流平均含濕量從初始含濕量處理至1.5 g/kg以下,處理過程中考慮環境空氣漏入率為0.1 kg/s。

圖1 風洞回路示意圖Fig.1 Schematic diagram of the wind tunnel

風洞在圖1中2-2截面及3-3截面處為夾層結構,此處內外流道間氣流可流通,但流通性較差。考慮到洞內夾層結構與內流道流通性差,假定干燥完成后夾層內氣流含濕量只能處理至12 g/kg左右,之后需通過內流道與夾層內氣流摻混才能實現干燥目標。根據兩者容積計算得到內流道氣體含濕量在干燥完成后需達到0.8 g/kg,這要求干燥系統送風含濕量需控制在0.4 g/kg以下,對應標準大氣壓下的露點約為–25 ℃,屬于深度除濕區。實現這一露點的主要除濕方法有冷卻除濕、溶液除濕、吸附除濕及膜除濕等,曾瑞璇等詳細梳理了上述各方法的主要特點,如表1所示。

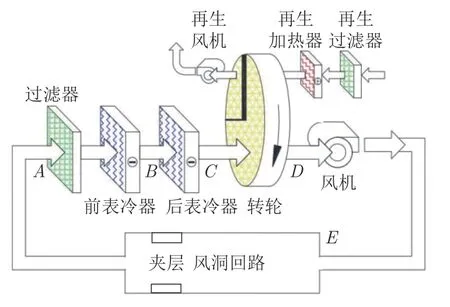

從表1可見,冷卻除濕及溶液除濕均需對氣流加壓才能實現較低露點,對設備及管路要求高,占地面積比后兩種除濕方法更大;膜除濕結構最為緊湊,但相較于吸附除濕,單模塊處理風量偏小,在船舶及醫用空氣系統中應用較廣泛。可見,本系統適宜采用吸附除濕。吸附除濕主要有吸附塔/床、轉輪等形式。相較于吸附塔/床式,轉輪式能夠在不切換氣流的情況下連續實現在3/4轉輪除濕的同時,開展另外1/4轉輪再生,且單臺的最大處理風量可達50 000 m/h以上。結合轉輪除濕系統處理風量巨大、出風含濕量低、空間布局緊湊等特點,確定采用硅膠轉輪聯合冷卻除濕方法實現梯度除濕,以充分利用冷卻除濕方法進行初步除濕、利用轉輪進行深度除濕,干燥系統原理如圖2所示。系統由過濾器、前后表冷器、轉輪、風機、再生裝置(含再生過濾器、再生加熱器、再生風機等)、管路、閥門、制冷機組及測控系統等組成。設置前后表冷器的目的是在夏、秋季氣流初始含濕量較高時采用兩級冷卻除濕,在春、冬季氣流初始含濕量較低時可僅采用后表冷器除濕,從而降低單表冷器配置規模,提高表冷器及制冷機組運行效率。

圖2 干燥系統原理圖Fig.2 Schematic diagram of the drying system

表1 空氣除濕方法比較Table 1 Comparison of air dehumidification methods

2 計算模型及試驗驗證

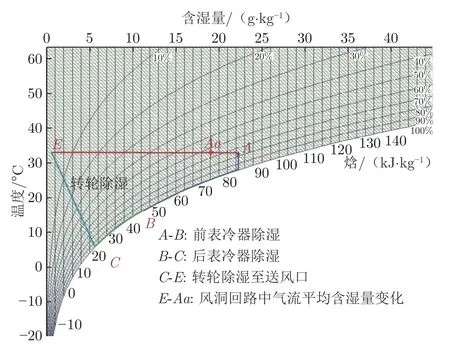

風洞硅膠轉輪聯合冷卻除濕系統原理如圖2所示,除濕過程中氣流焓值及含濕量變化如圖3所示。系統除濕工藝流程為:從風洞回路中抽出的氣流,先經過前、后表冷器冷卻降溫除濕(圖2、3中A-B-C),再經過硅膠轉輪吸附除濕及送風管路(圖2、3中CE),達到較低含濕量后送回至風洞回路,在回路中與洞內氣流摻混后(圖3中Aa點)再次進入干燥機組循環干燥。除濕過程中,冷卻除濕過程取決于前、后表冷器制冷量及其溫度,轉輪除濕過程取決于轉輪參數。循環干燥過程中,洞內氣流狀態逐漸由圖3中的A點沿著AE線向E點靠近,在洞內氣流含濕量逐漸降低的過程中,前、后表冷器所需的制冷量逐漸下降。

圖3 氣流除濕過程焓濕變化過程Fig.3 Change of enthalpy and humidity in air dehumidification process

2.1 計算模型

根據系統除濕工藝流程,按照氣流焓值及含濕量變化情況以及洞內氣流干濕空氣摻混情況,建立氣流參數變化計算模型,即系統設計計算模型。對于圖3中的ABC冷卻降溫除濕過程,建立含濕量變化及焓值變化計算模型。對于圖3中的CE吸附除濕過程,雖然氣流經過轉輪后含濕量降低,焓值及溫度升高,但考慮到送風回路較長,為簡化模型,假定干燥系統送風氣流溫度保持為環境溫度,即干燥過程中洞內氣流溫度保持不變、含濕量逐步降低,再根據轉輪除濕性能建立該過程的含濕量變化計算模型。

EAa過程(即干燥送風氣流與大回路內氣流摻混過程)是模型能否有效評估系統干燥用時的關鍵環節。對于密閉性良好、氣流單向流通的風洞閉式回路,將其簡化為大截面長管路內部氣流干燥過程。在此假設下,內部氣流干燥用時存在置換干燥和均勻摻混干燥兩種極限模型。置換干燥是假定進入洞體的干燥氣體通過不摻混方式逐漸將洞體內濕空氣整體推移至回風口。均勻摻混干燥則假定干燥氣體與回路內所有濕空氣迅速完成熱質交換達到洞內氣流含濕量相同,然后再次循環干燥。干燥用時理論上前者短、后者長。這是因為在置換模型下,干燥機組的來流在洞內氣流一次循環中始終保持為初始含濕量,有利于機組保持高除濕能力狀態;而均勻摻混模型下,機組來流由初始含濕量逐漸向目標含濕量靠近,除濕能力逐漸降低,用時增長。可見,均勻摻混模型對于氣流干燥用時屬于不利模型,有利于確保系統設計可靠性。因此,基于均勻摻混模型建立風洞回路內的氣流含濕量變化計算模型。

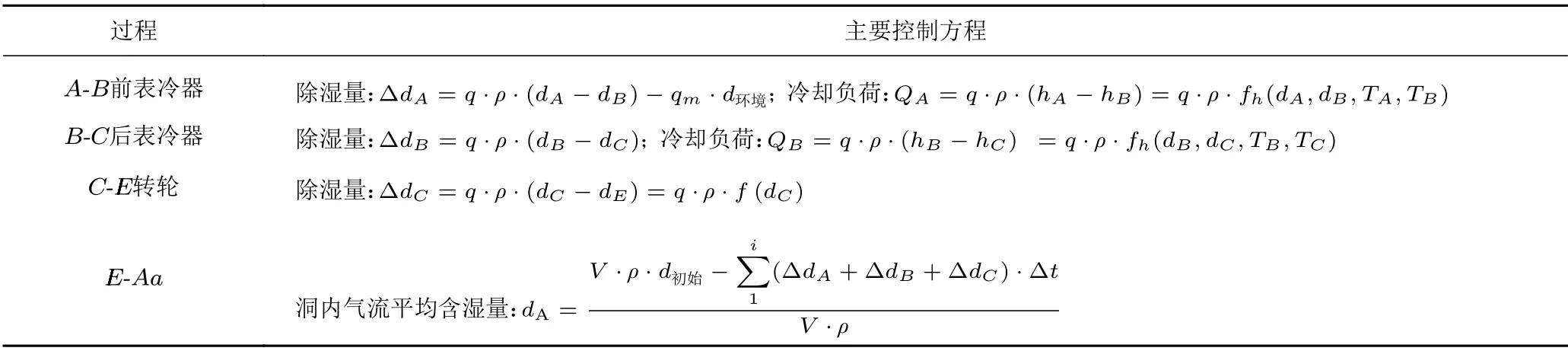

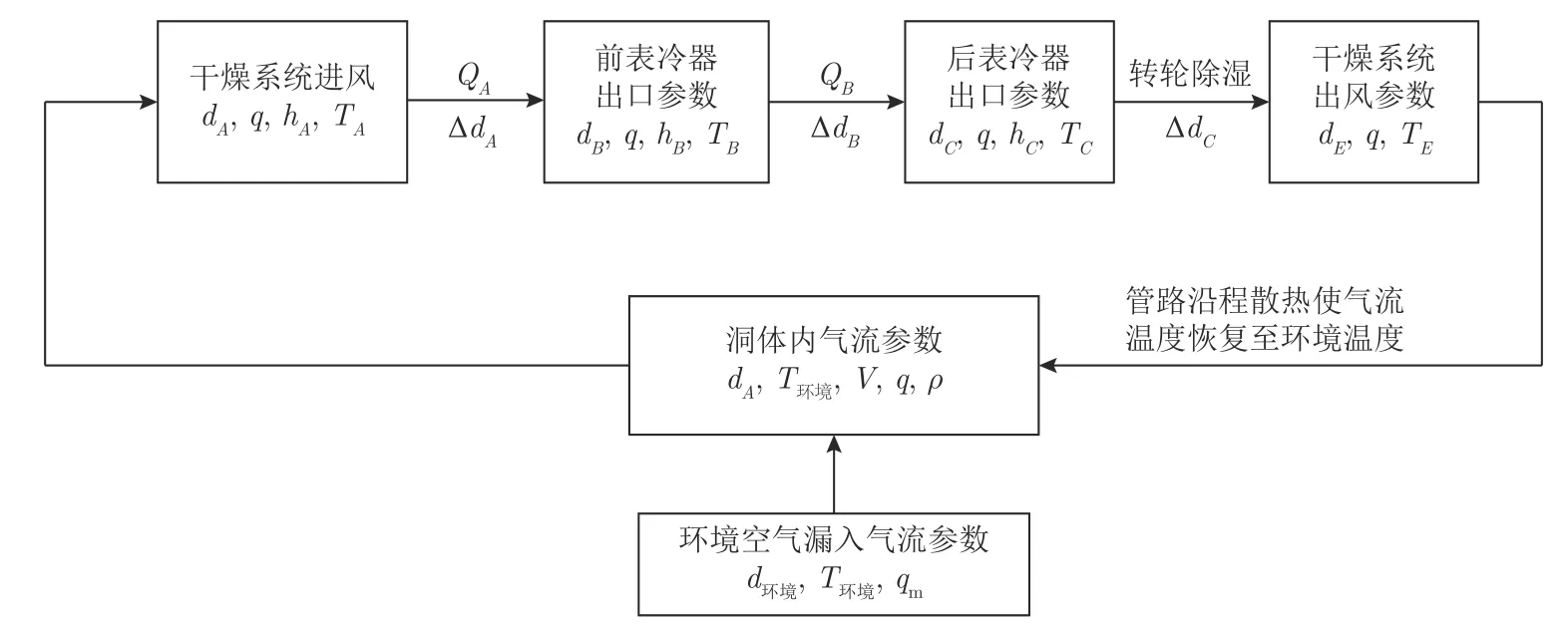

基于上述模型,編制了計算模型及仿真程序。主要控制方程如表2所示,風洞氣流干燥計算流程如圖4所示。設計時,系統進風初始參數已知,先初步確定前、后表冷器及轉輪出口氣流參數,利用模型獲得處理風量、干燥時間、前后表冷器制冷量等參數關系,然后根據設計需求對相關參數進行優化,降低系統處理風量,提高設備配置經濟性。

表2 計算模型主要控制方程Table 2 Main governing equations of the calculation model

圖4 模型計算流程圖Fig.4 Calculation flow chart of the model

2.2 試驗驗證

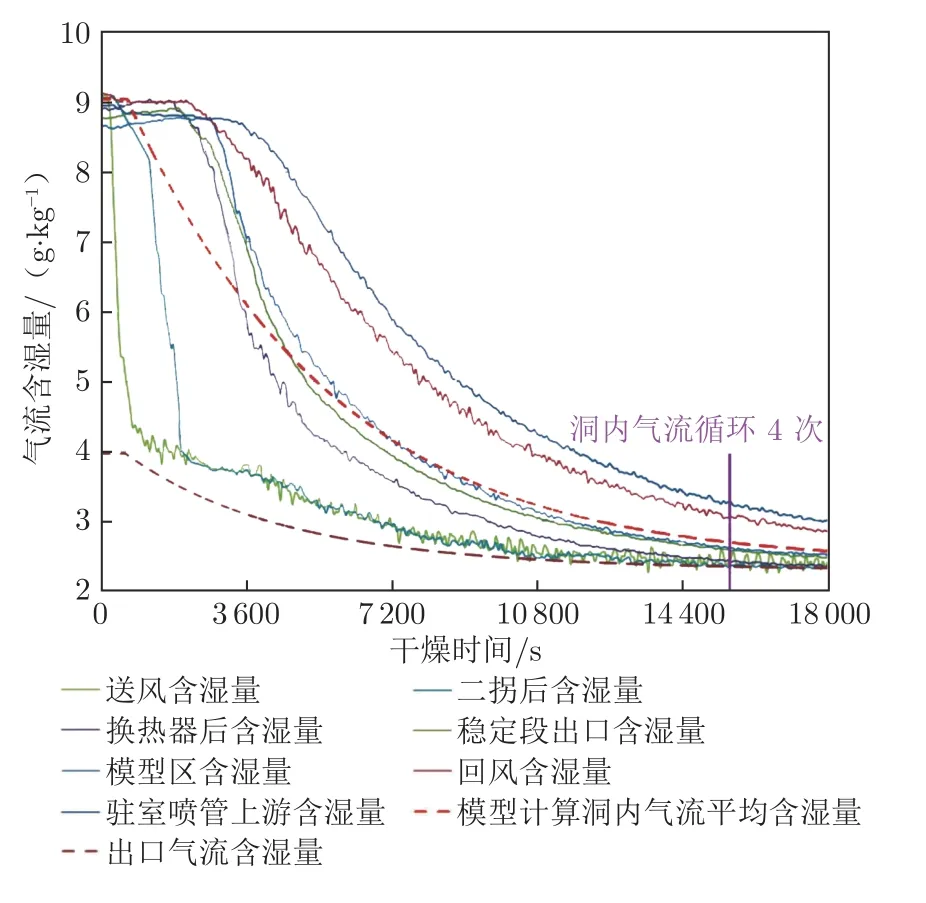

為驗證模型有效性,在中國空氣動力研究與發展中心0.6 m連續式跨聲速風洞中開展了試驗測試。核心在于驗證干燥過程是否接近均勻摻混模型,0.6 m風洞輪廓及送回風口設置與大型風洞基本相同,容積約V。為減少實驗設備配置,選用每小時處理風量約0.92V、最大含濕量處理能力約5.2 g/kg的單轉輪除濕裝置。試驗獲得了進/回風口、順氣流內流道沿程各截面及駐室內的氣流含濕量變化情況。此外,根據風洞容積、漏氣率、轉輪除濕特性等參數,利用計算模型獲得了洞體平均氣流含濕量變化。試驗及計算仿真結果如圖5所示。

圖5 0.6 m風洞干燥過程試驗及仿真結果Fig.5 Test and simulation results of drying process in 0.6 m wind tunnel

由圖5可見,當洞內氣流循環4次后,內流道及駐室氣流含濕量分別約2.59 g/kg和3.28 g/kg,洞內氣流平均含濕量約2.80 g/kg,平均含濕量計算值為2.70 g/kg,偏差約為3.57%。當循環3次和2次時,洞內氣流平均含濕量的試驗與計算結果偏差分別為5.5%和8.3%。可見當洞內氣流循環2次以上時,對洞內氣流平均含濕量而言,模型計算結果與試驗結果變化趨勢基本一致,數值也逐漸接近,模型可有效評估洞內氣流平均含濕量變化情況。

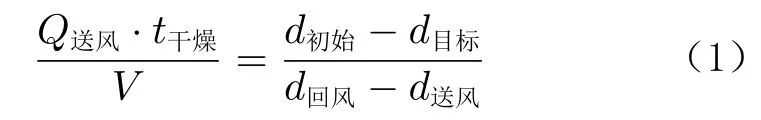

在洞內氣流循環1次(運行3 900 s)時,各測點氣流含濕量沿程迅速下降,之后順氣流各測點含濕量變化率逐漸降低。這是因為剛開始時(第1次循環),洞內干濕氣流以近似置換模式進行干燥,而后逐漸接近于均勻摻混。干燥氣流在流動過程中逐漸與濕空氣摻混,使得下游來流含濕量比上游更高,進而使其含濕量變化率相對上游逐漸降低。隨著循環次數增多,各測點含濕量變化率逐漸降低,體現除濕效果的送回風含濕量差值也逐漸減小,由循環2次后的2.36 g/kg逐漸降低至循環4次后的0.72 g/kg,下降近69.5%。由于干燥系統處理風量與處理時間滿足公式(1),式中右側分子項中的風洞初始及目標含濕量是一定的,而分母項中的送、回風含濕量及其干燥過程平均差值隨循環次數(干燥時間)增大而不斷減小。因此,為提高干燥效率,應充分利用前4次的高效循環除濕過程。

3 參數設計及優化

在建立風洞有效的干燥仿真計算模型后,需針對系統處理風量、送風氣流含濕量、前后表冷器制冷量等系統設計總體參數開展初步設計及優化研究。

3.1 總體參數初步設計

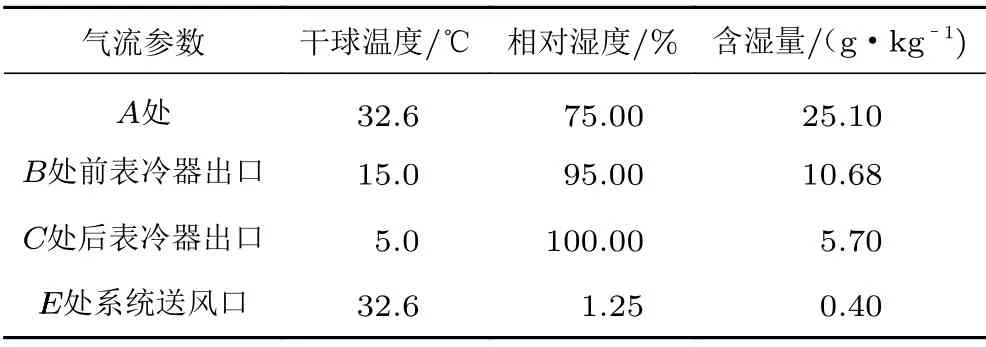

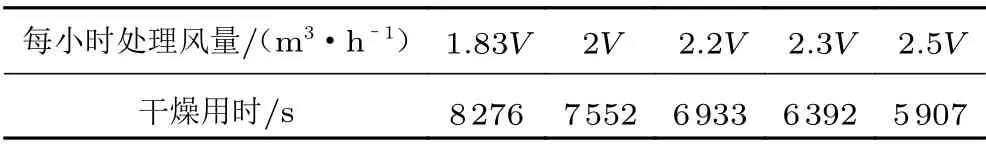

為便于系統初步設計設備選型,首先根據前、后表冷器及轉輪經濟除濕參數設定系統各模塊后氣流參數(表3),然后利用計算模型考察不同處理風量下干燥用時情況,結果如表4所示。按照系統干燥時間要求初步選定系統每小時處理風量為2.2V,洞內氣流循環次數約4次。最后,依據表2所示的參數和系統處理風量計算獲得的干燥過程中前、后表冷器制冷量變化及洞內氣流含濕量變化,如圖6所示。

表3 系統初步設計參數Table 3 System preliminary design parameters

表4 不同風量下的干燥時間Table 4 Drying time under different air volume

圖6 初步設計參數下的干燥過程結果Fig.6 Drying process results under preliminary design parameter

由圖6可見,在初步設計設定的參數及風量下,干燥時間為6 933 s,滿足設計要求。干燥過程中前、后表冷器及轉輪除濕量分別為700.1 kg、766.7 kg和1 736.4 kg。前表冷器最大和最小制冷量分別為4 300 kW和1 400 kW,相差達2.07倍,且高負荷集中在機組運行的前25 min并下降迅速。同樣,后表冷器最大和最小制冷量分別為1 800 kW和800 kW,相差達2.25倍,高負荷出現在機組運行前42 min。可見,一方面,如按照初步設計參數選擇前、后表冷器機組,會導致機組常用負荷遠低于其最大負荷,造成制冷機組配置規模大、運行效率低等。另一方面,轉輪出口氣流含濕量受轉輪本體、來流氣流含濕量等影響,系統選用的厚度近400 mm的硅膠轉輪能夠在9 g/kg含濕量來流條件下達到近1 g/kg的出口氣流含濕量,在1 g/kg含濕量來流條件下達到0.16 g/kg的出口氣流含濕量。因此,需充分利用所選用的轉輪除濕能力,降低前、后表冷器制冷量,優化制冷設備配置。

3.2 參數設計優化

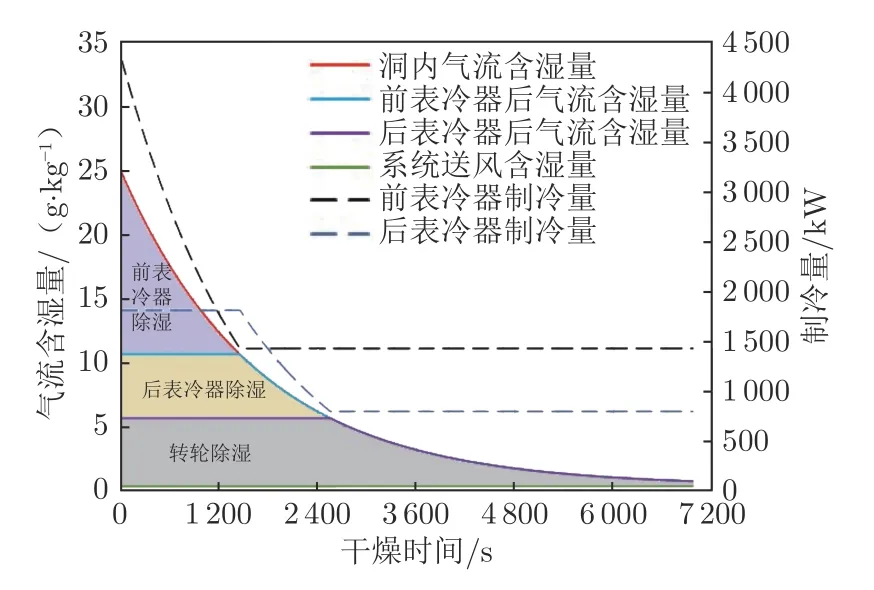

在初步設計基礎上,以干燥用時滿足設計要求為前提,將前、后表冷器的最大冷卻負荷分別優化為2 500 kW和1 300 kW,相對初步設計分別降低了41.9%和27.8%,有效降低了前、后表冷器及相應制冷設備配置規模。在這種設備配置下,利用均勻摻混模型計算獲得的干燥過程主要參數變化如圖7所示。

圖7 參數優化后的干燥過程結果Fig.7 Drying process results after parameter optimization

由圖7可見,優化配置制冷設備負荷后,同時受益于轉輪較強的除濕能力,洞內氣流能夠在6 250 s完成干燥,滿足設計要求,并能提供13.2%的時間余量。干燥過程中前、后表冷器和轉輪除濕量分別為573.7、625.9、1 976 kg,較初步設計分別變化–18.5%、–18.4%和13.8%,充分發揮了所配置轉輪的除濕能力,降低了前、后表冷器制冷設備配置規模,有利于提高配置設備利用率。主要原因是系統會根據洞內氣流初始含濕量確定設備模塊的運行情況,在含濕量高于11g/kg時,同時運行前、后表冷器以及轉輪;當含濕量低于11 g/kg但高于6g/kg,且來流溫度低于15℃時,只需運行后表冷器及轉輪;當含濕量低于6 g/kg且溫度低于5 ℃時,僅需運行轉輪。由運行模式看,轉輪是必須運轉的設備,前后表冷器存在不運行的工況,因此,上述優化在滿足干燥要求的前提下,提高了設備配置使用效率。

4 結 論

本文針對大型連續式跨聲速風洞干燥設計要求及運行特點,確定了轉輪聯合冷卻除濕的總體方案,利用經過驗證的仿真模型對系統關鍵參數進行了設計、優化,得到了適用于大型連續式跨聲風洞干燥系統設計的相關經驗。

1)當洞內氣流循環干燥2次以上時,本文搭建的基于均勻摻混假設的干燥系統仿真模型可有效評估洞內氣流平均含濕量變化情況,計算與試驗結果偏差在8.3%以內,且隨著循環次數的增多,兩者偏差逐漸減小。

2)在風洞氣流循環干燥過程中,應充分利用前4次循環的高除濕能力階段。當循環次數繼續增多時,由于風洞進回風氣流含濕量及其差值下降明顯,達到除濕目標所需要的循環次數顯著增加。

3)在風洞轉輪聯合冷卻除濕干燥系統優化設計中,為提高設備配置使用效率,應充分發揮選配轉輪的除濕能力,優化減少前、后表冷器冷卻負荷。本文在滿足干燥設計要求下,將前、后表冷器最大冷卻負荷分別優化降低約41.9%和27.8%。